1.本发明涉及电子驻车制动器,更详细地说,涉及在鼓式制动器适用电子执行器,而且在传递驱动马达的驱动力时能够降低噪音,并且可使驱动马达的旋转轴和轮缸的旋转轴相互形成倾斜的电子驻车制动器。

背景技术:

2.通常,驻车制动器为在驻车的情况下用于阻止汽车移动的装置,起到固定车轮防止旋转的作用。作为该驻车制动器可使用鼓式制动器类型的装置,通常根据手刹或者脚刹的操作拉动驻车拉索产生制动力。

3.近来,作为鼓式制动器类型的驻车制动器,也在进行适用执行器的电子驻车制动器的研究,但是在驱动马达和输出轴之间使用多个行星齿轮,因此存在噪音大的问题。

4.另外,驱动马达的驱动轴和输出轴相互平行配置,因此存在降低设计自由度及安装性的问题。

5.从而,处于需要对这部分进行改善的实情。

技术实现要素:

6.技术问题

7.本发明要解决的技术课题在于提供一种在鼓式制动器适用电子执行器而且在传递驱动马达的驱动力时可降低噪音的电子驻车制动器。

8.另外,本发明提供一种可使驱动马达的旋转轴和轮缸的旋转轴相互形成倾斜的电子驻车制动器。

9.解决问题的手段

10.用于解决上述的技术课题的本发明的电子驻车制动器包括:鼓,与车轮一同进行旋转;制动蹄片,为了所述鼓的制动而分别设置在所述鼓的内部两侧;轮缸,推动彼此相向的所述制动蹄片以与所述鼓的内周面相接;执行器,产生用于驱动所述轮缸的驱动力。其中,所述执行器包括:驱动马达,产生用于制动所述鼓的驱动力;及传递轴,将所述驱动马达的驱动力传递于所述轮缸。所述执行器还包括第一斜齿轮部和第二斜齿轮部,所述第一斜齿轮部将所述驱动马达的驱动力传递于所述传递轴,所述第二斜齿轮部将通过所述传递轴传递的驱动力传递于所述轮缸。

11.此时,所述第一斜齿轮部可包括:驱动齿轮,配置在所述驱动马达的驱动轴;第一传递齿轮,配置在所述传递轴的一侧,与所述驱动齿轮啮合。

12.在所述驱动齿轮的旋转轴和所述第一传递齿轮的旋转轴之间可形成第一倾斜。

13.此时,所述第二斜齿轮部可包括:第二传递齿轮,配置在所述传递轴的另一侧;从动齿轮,配置在所述轮缸,与所述第二传递齿轮啮合。

14.此时,在所述第二传递齿轮的旋转轴和所述从动齿轮的旋转轴之间可形成第二倾斜。

15.或者,通过所述传递轴传递的驱动力旋转所述从动齿轮,可根据所述从动齿轮的旋转方向控制彼此相向的所述制动蹄片以与所述鼓的内周面相接或者从所述鼓的内周面隔开。

16.另外,在所述执行器的外部具备外壳,所述外壳可包括:第一外壳,包围所述驱动马达和所述传递轴的一侧;第二外壳,包围所述轮缸和所述传递轴的另一侧。

17.此时,在所述第二外壳可形成有贯通背板进行安装的贯通部。

18.同时,在所述第一外壳可形成有与所述贯通部相对应结合的结合部。

19.发明的效果

20.具有上述结构的本发明的电子驻车制动器为在将驱动马达的驱动力传递于轮缸时利用斜齿轮,因此能够降低噪音,据此可提高使用人员对产品的满意度。

21.另外,通过第一及第二斜齿轮部对于驱动马达、传递轴及轮缸的倾斜可按照设计规范进行各种改变,因此可提高设计自由度及安装性。

附图说明

22.图1及图2作为示出本发明的电子驻车制动器的立体图,图1是示出从背板的一侧察看的状态的图,图2是示出从背板的另一侧察看的状态的图。

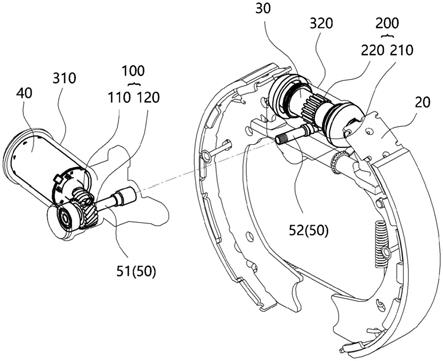

23.图3是在本发明的电子驻车制动器配置的执行器的分解立体图。

24.图4是在本发明的电子驻车制动器配置的执行器的平面图。

25.图5作为在本发明的电子驻车制动器配置的执行器的立体图,是以移除背板的状态示出的图。

具体实施方式

26.以下,参照附图详细说明本发明的实施例,以使本发明所属技术领域中掌握常规知识的人员可容易实施。本发明可实现为各种不同的形状,不限于在此说明的实施例。为了明确说明本发明,在附图中省略与说明无关的部分,在说明书全文中对于相同或者类似的构件赋予相同的附图标记。

27.在本说明书中,“包括”或者“具有”等的用语应该理解为是要指定在说明书记载的特征、数字、步骤、动作、构件、零部件或者这些的组合的存在,并不提前排除一个或者一个以上的其他特征或者数字、步骤、动作、构件、零部件或者这些的组合的存在或者附加可能性。另外,在层、膜、区域、板等的部分位于其他部分“上”时,这不仅包括“直接”位于其他部件“上”的情况,还包括中间介入其他部分的情况。相反地,在层、膜、区域、板等的部分位于其他部分“下”的情况下,这不仅包括“直接”位于其他部件“下”的情况,还包括中间介入其他部分的情况。

28.图1及图2作为示出本发明的电子驻车制动器的立体图,图1是示出从背板的一侧察看的状态的图,图2是示出从背板的另一侧察看的状态的图;图3是在本发明的电子驻车制动器配置的执行器的分解立体图;图4是在本发明的电子驻车制动器配置的执行器的平面图;图5作为在本发明的电子驻车制动器配置的执行器的立体图,是以移除背板的状态示出的图。

29.如图1至图3所示,电子驻车制动器包括:鼓10,与车轮一同进行旋转;制动蹄片20,

为了该鼓10的制动而分别设置在鼓10的内部两侧;轮缸30,推动彼此相向的制动蹄片20以与鼓10的内周面相接;执行器,产生用于驱动该轮缸30的驱动力。

30.该执行器电子式工作并且为了能够产生驱动力包括驱动马达40及传递轴50,所述驱动马达40产生用于制动鼓10的驱动力,所述传递轴50将该驱动马达40的驱动力传递于轮缸30。

31.驱动马达40产生正反方向的旋转力以产生用于驱动轮缸30的驱动力。该驱动马达40与控制驱动马达40的控制装置(未示出)连接来控制马达工作。例如,控制装置通过根据驾驶人员的操作开关的操作命令传输的输入信号控制驱动马达40的各种动作,例如,驱动马达40的运行及停止、正转、反转等。若通过驾驶人员施加制动运行指令或者制动解除指令,则控制装置正向或者反向旋转驱动马达40。另外,控制装置可与负载传感器(未示出)连接,所述负载传感器用于检测传递于轮缸30的驱动力大小,若接收从该负载传感器输出的信息来传递于轮缸30的驱动力在预定大小以上,则停止驱动马达40。

32.传递轴50传递驱动马达40的驱动力,该传递轴50可包括连接于驱动马达40的第一轴51和连接于轮缸30的第二轴52。若如此构成,在将驱动马达40和轮缸30安装在背板60时,第一轴51和第二轴52相互结合构成传递轴50,因此无需另外安装传递轴50,因此可将执行器的安装过程简单化。也能够以在第一轴51和第二轴52中的任意一个轴插入另一个轴的方式结合。举一示例,如图3所示,在第一轴51形成有包裹插入的第二轴52的一端的盖罩,在该盖罩的内周面形成有向半径方向内侧凸出的齿(teeth),在第二轴52形成有插入该齿(teeth)的齿槽。或者,也可以是在第二轴52形成有向半径方向外侧凸出的齿(teeth),在第一轴51的盖罩形成有插入该齿(teeth)的齿槽。

33.所述执行器还可包括:第一斜齿轮部100,将上述的驱动马达40的驱动力传递于传递轴50;第二斜齿轮部200,将通过传递轴50传递的驱动力传递于轮缸30;如此,在高转速的驱动马达40具有第一斜齿轮部100,将驱动力传递于传递轴50,因此降低噪音产生,并且具有第二斜齿轮部200,将通过传递轴50传递的驱动力传递于轮缸30,因此能够更加降低噪音产生。

34.如图3及图4所示,该第一斜齿轮部100可包括:驱动齿轮110,配置在驱动马达40的驱动轴41;第一传递齿轮120,配置在传递轴50的一侧,与驱动齿轮110啮合。

35.此时,驱动齿轮110可与驱动马达40的驱动轴41形成一体。即,可采用驱动齿轮一体型驱动马达。随着该驱动马达40的驱动轴41进行旋转,与形成在驱动轴41的驱动齿轮110啮合的第一传递齿轮120与传递轴50一同进行旋转。此时,传递轴50在后述的外壳300内可旋转地支撑。

36.尤其是,在驱动齿轮110的旋转轴40a和第一传递齿轮120的旋转轴50a之间可形成第一倾斜a。即,通过驱动齿轮110提供的驱动力变换第一倾斜a程度并通过传递轴50传递。同时,若按照设计规范调节第一倾斜a的大小,则可提高驱动马达40的安装性。

37.第一传递齿轮120可通过包络法(enveloping)加工而成。在此,包络法加工是在对于按照预定规律进行旋转运动的两个齿轮确定某一齿轮的齿形的情况下加工相对旋转的另一齿轮的齿形的方式。即,在配置在驱动轴41的驱动齿轮110的齿形已确定的情况下,可通过该包络法加工可加工第一传递齿轮120的齿形,此时最好是将汽车设计规范及安装性一同考虑来加工第一传递齿轮120的齿形。

38.在此,第一传递齿轮120为圆周接触面的齿(tooth)以齿轮轴为中心间隔相同间距的倾斜形成,进而与驱动齿轮110啮合。

39.另外,第一传递齿轮120可形成为节圆直径从两侧面边缘向厚度中心方向减少,这使第一传递齿轮120紧密地包围驱动齿轮110的圆周接触面的一部分,进而驱动齿轮110和第一传递齿轮120的接触面积变大,提高接触率(contact ratio)。

40.上述的第二斜齿轮部200可包括:第二传递齿轮210,配置在传递轴50的另一侧;从动齿轮220,配置在轮缸30,与第二传递齿轮210啮合。

41.随着传递轴50旋转与配置在传递轴50另一侧的第二传递齿轮210啮合的从动齿轮220也一同进行旋转。该从动齿轮220可与轮缸30形成一体。

42.即,在将驱动马达40的旋转驱动力通过传递轴50传递于轮缸30的过程中旋转运动保持不变,因此可提高驱动力传递效率,并且也可降低噪音产生。

43.此时,第二传递齿轮210在固定在传递轴50的状态下与第一传递齿轮120一同进行旋转,因此第一传递齿轮120和第二传递齿轮210具有相同的旋转轴50a。

44.在第二传递齿轮210的旋转轴50a和轮缸30的旋转轴30a之间可形成第二倾斜b。即,通过传递轴50传递的驱动力变换第二倾斜b程度来传递于轮缸30。同时,按照设计规范调节该第二倾斜b的大小,可提高驱动马达40和轮缸30的安装性。

45.如上所述,从动齿轮220也可通过包络法(enveloping)加工而成。即,在配置在传递轴50的第二传递齿轮210的齿形已确定的情况下,通过该包络法加工可加工从动齿轮220的齿形,此时最好是将设计规范及安装性一同考虑来加工从动齿轮220的齿形。

46.同时,如上所述,从动齿轮220也是圆周接触面的齿(tooth)以齿轮轴为中心间隔相同间距的倾斜形成,进而与第二传递齿轮210啮合;另外,从动齿轮220也可形成为节圆直径从两侧面边缘向厚度中心方向减少,使第二传递齿轮210紧密地包围从动齿轮220的圆周接触面的一部分,进而第二传递齿轮210和从动齿轮220的接触面积变大,可提高接触率(contact ratio)。

47.从而,上述的电子驻车制动器在将驱动马达40的驱动力传递于轮缸30时利用斜齿轮,因此可降低噪音,据此可提高使用人员对产品的满意度,通过第一及第二斜齿轮部100、200可对于驱动马达40、传递轴50及轮缸30的倾斜按照设计规范进行各种改变,因此可提高设计自由度及安装性。

48.该第一倾斜a和第二倾斜b可在汽车安装过程中考虑设计规范来决定,但是也可根据汽车的驻车状态(平底/倾斜面)调节第一倾斜a和第二倾斜b。

49.或者,通过上述的传递轴50传递的驱动力旋转从动齿轮220,根据该从动齿轮220的旋转方向可控制彼此相向的制动蹄片20以与鼓10的内周面相接或者从鼓10的内周面隔开。

50.即,在从动齿轮220向一个方向旋转的情况下,轮缸30的两端之间的距离增加的同时推动彼此相向的制动蹄片20,因此制动蹄片20与鼓10的内周面相接的同时可进行制定;在从动齿轮220向另一方向旋转的情况下,轮缸30的两端之间的距离减少的同时拉动彼此相向的制动蹄片20,因此制动蹄片20从鼓10的内周面隔开的同时消除制动力。

51.另外,如图5所示,在执行器的外部具备外壳300,该外壳300可包括:第一外壳310,包围驱动马达40和传递轴50的一侧;第二外壳320,包围轮缸30和传递轴50的另一侧。

52.即,如上所述,传递轴50可包括连接于驱动马达40的第一轴51和连接于轮缸30的第二轴52,若用第一外壳310封装驱动马达40和第一轴51,用第二外壳320封装轮缸30和第二轴52,则在后续将驱动马达40和轮缸30安装在背板60时,通过简单安装第一外壳310和第二外壳320,第一轴51和第二轴52相互结合构成传递轴50,无需另外安装传递轴50,因此可将执行器安装过程简单化。

53.如图2及图5所示,在该第二外壳320可形成有贯通背板60进行安装的贯通部321。在背板60可形成有贯通孔,可使该贯通部321贯通,在第二外壳320的贯通部321贯通背板60的状态下可使第二外壳320固定并安装在背板60,进而可在固定位置安装轮缸30,并且也可提高安装容易度。

54.另外,如图2及图5所示,在第一外壳310可形成有结合部311,所述结合部311与第二外壳320的贯通部321相对应结合。如上所述,在将第一外壳310和第二外壳320安装在背板60的过程中形成传递轴50的第一轴51和第二轴52相互结合,因此为了保持耐久性及防止噪音,使第一轴51和第二轴52具有相同旋转轴50a地结合非常重要。

55.从而,若与第二外壳320的贯通部321相对应地在第一外壳310形成结合部311,则不仅可提高安装容易度,还可使第一轴51和第二轴52具有相同旋转轴50a地固定在固定位置。

56.对于本发明的一实施例进行了说明,但是本发明的思想不限于在本说明书提出的实施例,理解本发明思想的技术人员在相同思想范围内通过构件的附加、改变、删除、增加等可容易提出其他实施例,而且这也包括在本发明的思想范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。