1.本实用新型属于海上风电施工技术领域,尤其涉及一种海上风机导管架基础的密封装置。

背景技术:

2.目前,海上风机在施工时,大多数是先通过设置导管架基础,然后进行风机的安装。但是在导管架基础施工时,导管架腿柱与钢管桩的过渡段之间需要进行灌浆连接。现有技术中,此处多通过采用密封圈的方式进行密封。

3.现有技术中,采用密封圈施工导管架基础时,环形空间内灌浆漏浆现象十分严重。通过分析可知,导管架安装时,密封圈同桩基摩擦,导致密封圈被损坏,进而导致了后期的灌浆漏浆。

技术实现要素:

4.本实用新型的目的在于提供一种海上风机导管架基础的密封装置,通过焊接方式形成的密封装置本体,其通过将空腔进行密封隔离,进而实现空腔中某一位置的彻底密封,提高其密封性。

5.为了实现上述技术效果,本实用新型通过以下技术方案予以实现。

6.一种海上风机导管架基础的密封装置,包括:

7.若干管桩,若干所述管桩设置于海上风机导管架基础的下部,且若干所述管桩之间形成中间设有空腔的环形结构;

8.密封装置本体,所述密封装置本体设置于所述环形结构内,并将空腔结构内固定位置处进行密封隔离;

9.所述密封装置本体至少包括环形密封板以及搭接在环形密封板上的盖板,所述环形密封板与所述环形结构的内壁相接;

10.若干焊点,若干所述焊点均设于所述环形密封板上,所述盖板通过焊点焊接在所述环形密封板上。

11.本技术方案中,通过设置在环形结构内固定位置处的密封装置本体,与之前只是环形密封相比,形成一层的隔离密封层,密封性更高,同时强度更大,密封性不易破坏,灌浆腿通过浆料与基础钢管桩接触面更大,使得结构更稳固。

12.本技术方案中,采用盖板设置在环形密封板上的结构,整个工艺更加简单,连接更加方便。如果将盖板替换成槽体,在槽体填充时,环形密封板需要再次承重,同时受到槽体向下的拉力,拉力加承重力较大,且槽体结构复杂,加工繁琐;而单纯的盖板,结构简单,方便加工。

13.本技术方案中,通过焊接放置,将盖板与环形密封板连接方式简单,而且焊接方式比较成熟,方便加工。如果是螺栓等方式,则还需要打孔,装配工艺复杂。

14.本技术方案中,通过盖板,等于在导管架腿柱与钢管桩的过渡段之间单独形成腔

体,方便灌浆,提高了效率。同时,盖板在环形密封板上,进而密封隔离层是通过2个不同位置高度的部件构成,密封层的高度进一步提高。

15.作为本实用新型的进一步改进,所述盖板焊接在所述环形密封板上后,所述盖板与环形密封板的内壁之间形成缓冲空间。

16.本技术方案中,灌浆时,盖板会承重,而采用金属板等,则容易延长变形,此时,缓冲空间能够满足盖板的变形;同时,缓冲空间中,还可以实现部分灌浆,进而灌浆能够使得盖板与内壁之间进一步密封。

17.作为本实用新型的进一步改进,还包括设置于环形密封板上的上部加劲板,所述上部加劲板为若干个,若干个上部加劲板沿所述环形结构内壁布设。

18.本技术方案中,通过上部加劲板,使得环形密封板的上部强度得以支撑,在灌浆过程中,上部加劲板能够承受一部分的灌浆力,提高环形密封板的使用寿命。同时,上部加劲板连接后,构成虚拟的围挡结构,使得环形密封板的上部得以围挡。

19.作为本实用新型的进一步改进,所述上部加劲板上设有承重斜边,所述承重斜边与所述盖板之间构成承重缓冲空间。

20.本技术方案中,承重斜边能够使得侧部进入的灌浆浆液通过斜边流入承重缓冲空间以及盖板上,提高灌浆的效率。同时,由于具有斜边,结合与内壁以及环形密封板的连接部,整根上部加劲板构成稳定的三角形,其连接方便,结构稳定。

21.作为本实用新型的进一步改进,还包括设置于环形密封板下方的下部加劲板,所述下部加劲板的侧部固定于所述环形结构内壁上。

22.本技术方案中,通过增加的下部加劲板,使得环形密封板的两侧得以很好地保护,承重强度高,密封结构不易被破坏,密封结构使用寿命长。

23.作为本实用新型的进一步改进,所述下部加劲板与所述环形密封板的接触面的面积,大于所述上部加劲板与所述环形密封板的接触面的面积。

24.本技术方案中,由于下部加劲板需要承受上部加劲板以及环形密封板的所有重力,后期还有灌浆的压力,故其与环形密封板的接触面积大,以提高整体强度。

25.作为本实用新型的进一步改进,还包括加强筋,所述加强筋设置于所述盖板的下表面,且所述加强筋的厚度大于所述盖板的厚度。

26.本技术方案中,通过在盖板底部增加厚度较大的加强筋,提高了整个密封装置本体的强度以及承重压力,进而整个密封装置本体不易被破坏,浆液不易流出露出,使用效果好。进一步地,比较厚的盖板,能够增强盖板的承重能力,延长使用寿命。

27.作为本实用新型的进一步改进,所述加强筋为若干个,若干所述加强筋之间连接,形成网状结构的加强面。

28.本技术方案中,采用网状结构的加强面,加强效果强,且若干加强筋之间彼此连接,形成一体化的加强网,使得盖板的承重进一步加强。相比于单个的加强筋,盖板底部的加强网不易被破坏,耐受性更强。

29.作为本实用新型的进一步改进,还包括密封橡胶圈,所述密封橡胶圈设置于所述盖板与所述环形密封板之间。

30.本技术方案中,增加的密封橡胶圈,提高盖板与环形密封板之间的密封性,使得其本体结构的连接以及密封更强。

31.作为本实用新型的进一步改进,所述盖板上还设有吊装部。

32.本技术方案中,吊装部为吊耳,方便移动盖板,进而后期装配中,盖板容易被安装。

附图说明

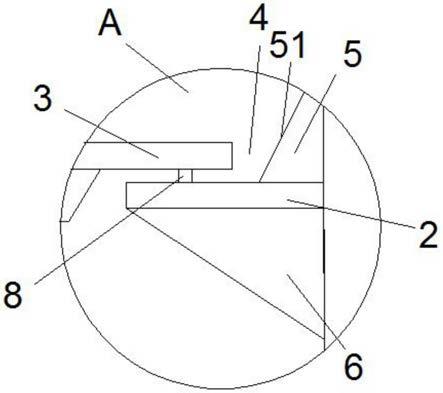

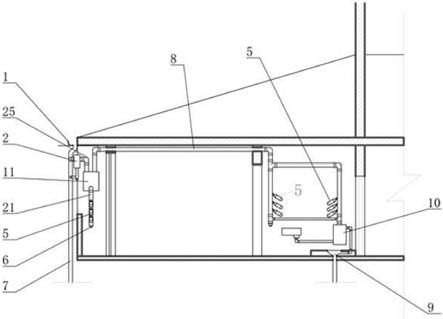

33.图1为本实用新型提供的一种海上风机导管架基础的密封装置的结构示意图;

34.图2为图1中a的局部放大图;

35.图3为本实用新型新型提供的盖板的结构示意图;

36.图中:

37.1、管桩;2、环形密封板;3、盖板;4、缓冲空间;5、上部加劲板;51、承重斜边;6、下部加劲板;7、加强筋;8、密封橡胶圈;9、吊装部;10、导管架腿柱。

具体实施方式

38.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

39.实施例1

40.本实施例中,主要介绍一种海上风机导管架基础的密封装置的主要部件,包括:

41.若干管桩,若干所述管桩设置于海上风机导管架基础的下部,且若干所述管桩之间形成中间设有空腔的环形结构;

42.密封装置本体,所述密封装置本体设置于所述环形结构内,并将空腔结构内固定位置处进行密封隔离;

43.所述密封装置本体至少包括环形密封板以及搭接在环形密封板上的盖板,所述环形密封板与所述环形结构的内壁相接;

44.若干焊点,若干所述焊点均设于所述环形密封板上,所述盖板通过焊点焊接在所述环形密封板上。

45.本实用新型中,通过设置在环形结构内固定位置处的密封装置本体,与之前只是环形密封相比,形成一层的隔离密封层,密封性更高,同时强度更大,密封性不易破坏,并能避免采用密封圈时灌浆时漏浆的情况。

46.本实用新型中,采用盖板设置在环形密封板上的结构,整个工艺更加简单,连接更加方便。如果将盖板替换成槽体,在槽体填充时,环形密封板需要再次承重,同时受到槽体向下的拉力,拉力加承重力较大,且槽体结构复杂,加工繁琐;而单纯的盖板,结构简单,方便加工。

47.本实用新型中,通过焊接放置,将盖板与环形密封板连接方式简单,而且焊接方式比较成熟,方便加工。如果是螺栓等方式,则还需要打孔,装配工艺复杂。

48.本技术方案中,通过盖板,等于在桩腿与钢管桩的过渡段之间单独形成腔体,方便灌浆,提高了效率。同时,盖板在环形密封板上,进而密封隔离层是通过2个不同位置高度的部件构成,密封层的高度进一步提高。

49.实施例2

50.参照附图1

‑

2,本实施例中的一种海上风机导管架基础的密封装置,包括若干管桩1,若干所述管桩1设置于海上风机导管架基础的下部,且若干所述管桩1之间形成中间设有空腔的环形结构;在空腔的某一位置处,设置有用于密封隔离的密封装置本体,所述密封装

置本体设置于所述环形结构内。

51.参照附图1所示,本实施例中,所述密封装置本体至少包括环形密封板2以及搭接在环形密封板2上的盖板3,所述环形密封板2与所述环形结构的内壁相接;本实施例中,为了便于焊接盖板,在环形密封板2上,均设有若干的焊点,盖板3通过焊点焊接在所述环形密封板2上。本实施例中,由于具有若干的焊点,故盖板3是间断焊接在环形密封板2上,且上部加劲板有限位作用,防止盖板偏移,便于施工,相比于整体焊接,间断焊接,工艺少,也能起到连接紧密的效果。

52.参照附图2所示,所述盖板3焊接在所述环形密封板2上后,所述盖板3与环形密封板2的内壁之间形成缓冲空间4。

53.本实施例中,灌浆时,盖板3会承重,而采用金属板作为盖板3等,则容易延长变形,此时,缓冲空间能够满足盖板的变形;同时,缓冲空间中,还可以实现部分灌浆,进而灌浆能够使得盖板与内壁之间进一步密封。

54.本实施例中,盖板3和环形密封板2选用钢板和金属环形板,便于焊接。

55.实施例3

56.参照附图2所示,本实施例中,主要介绍环形密封板2的支撑和承重能力。

57.本实施例中,为了提高承重,还包括设置于环形密封板2上的上部加劲板5,所述上部加劲板5为若干个,若干个上部加劲板5沿所述环形结构内壁布设。

58.本实施例中,通过上部加劲板5,使得环形密封板2的上部强度得以支撑,在灌浆过程中,上部加劲板能够承受一部分的灌浆力,提高环形密封板的使用寿命。同时,上部加劲板连接后,构成虚拟的围挡结构,使得环形密封板的上部得以围挡。

59.进一步地,所述上部加劲板5上设有承重斜边51,所述承重斜边51与所述盖板3之间构成承重缓冲空间。

60.本实施例中,承重斜边能够使得侧部进入的灌浆浆液通过斜边流入承重缓冲空间以及盖板上,提高灌浆的效率。同时,由于具有斜边,结合与内壁以及环形密封板的连接部,整根上部加劲板构成稳定的三角形,其连接方便,结构稳定。

61.进一步地,还包括设置于环形密封板2下方的下部加劲板6,所述下部加劲板6的侧部固定于所述环形结构内壁上。

62.本实施例中,通过增加的下部加劲板,使得环形密封板的两侧得以很好地保护,承重强度高,密封结构不易被破坏,密封结构使用寿命长。

63.本实施例中,下部加劲板6构成三角形的支撑架结构,其与上部加劲板5共同支撑夹紧环形密封板2,提高其承重以及密封性。

64.进一步地,所述下部加劲板6与所述环形密封板2的接触面的面积,大于所述上部加劲板5与所述环形密封板2的接触面的面积。

65.本实施例中,由于下部加劲板需要承受上部加劲板以及环形密封板的所有重力,后期还有灌浆的压力,故其与环形密封板的接触面积大,以提高整体强度。

66.实施例4

67.本实施例中,主要介绍盖板3.

68.参照附图3所示,本实施例中,在盖板3的下表面设置若干的加强筋7,且加强筋7的厚度大于所述盖板3的厚度。

69.本实施例中,通过在盖板底部增加厚度较大的加强筋,提高了整个密封装置本体的强度以及承重压力,进而整个密封装置本体不易被破坏,浆液不易流出露出,使用效果好。

70.本实施例中,所述加强筋为若干个,若干所述加强筋之间连接,形成网状结构的加强面。

71.本实施例中,采用网状结构的加强面,加强效果强,且若干加强筋之间彼此连接,形成一体化的加强网,使得盖板的承重进一步加强。相比于单个的加强筋,盖板底部的加强网不易被破坏,耐受性更强。

72.参照附图1所示,还包括密封橡胶圈8,所述密封橡胶圈8设置于所述盖板3与所述环形密封板2之间。

73.本实施例中,增加的密封橡胶圈8,提高盖板3与环形密封板2之间的密封性,使得其本体结构的连接以及密封更强。

74.参照附图1或2所示,所述盖板3上还设有吊装部9。

75.本实施例中,吊装部为吊耳,方便移动盖板,进而后期装配中,盖板容易被安装。

76.参照附图1所示,还包括设置于空腔内的导管架腿柱10,所述密封装置本体设置于导管架腿柱10下方。

77.所述导管架腿柱10与所述密封装置本体之间存在用于灌浆的灌浆空间,所述灌浆空间的距离为200mm。

78.施工中,导管架结构形式中,灌浆段的密封性至关重要。在桩顶处理结束后以及导管架安装进行灌浆前,需对钢管桩灌浆段进行密封处理,以保证达到密封标准。

79.本实用新型中,密封装置主要包括环形密封板2的焊接及盖板3的安装。采用16块(环板上下各8块)加劲板均匀布置,成环形均匀焊接在钢管桩内壁。8块加劲板上部安装一块外径2080mm、内径1780mm的环板。环形密封板2安装完成后进行盖板3的安装,盖板3与环形密封板2间用橡胶条密封.

80.本实施例中,盖板3采用厚度为20mm,直径为1950mm的圆形钢板,钢板下部采用厚度10mm,高度150mm,长度为1500

‑

1750mm的6块加劲板(作为加强筋7)间距位500mm均匀布置。

81.本实施例中,密封装置安装时,盖板3上部设置吊耳,用于起吊安装,待下部加劲板以及环形密封板2安装完成后,环形密封板上放置橡胶条(即密封橡胶圈8),提高环形密封板2跟盖板3间的密闭性。盖板3安装采用起重机进行吊装,环形密封板安装与橡胶条布置完成后,缓慢的用吊机从管口将盖板水平慢慢下放,待放至环板上时,调整盖板的位置,盖板和环板间断焊接,完成盖板的安装。且采用盖板、密封条与环板三者间搭配,能保证在不影响密闭性的状态下也能有效避免单板密封造成的打桩过程中随着深度的增加桩内压强的逐渐增强影响施工的情况。

82.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。