1.本发明涉及燃料电池双极板检漏领域,具体涉及一种燃料电池金属双极板氦气自动检漏系统及方法。

背景技术:

2.现代工业能源需求大幅上升,矿物质燃料燃烧时释放出的有害物质正在导致生态环境的不断恶化,绿色能源的研制十分迫切,燃料电池是一种等温并直接将储存在燃料和氧化剂中的化学能高效、环境友好地转化为电能的发电装置。而双极板则是燃料电池的核心部件,其质量好坏直接影响燃料电池的质量;每一个双极板可看作由氢气腔,水腔、氧气腔三个独立的腔室,其形成过程决定可能存在三腔之间的相互串漏和与外部空间的外漏;由于氢气极易燃烧爆炸,安全高效的利用氢能,是现在氢能应用中最重要的一个项目,所以燃料电池及双极板的检漏是双极板生产中必须要做的重要一项。

3.现有对于双极板的检漏方式主要采用“压差法”进行,所谓“压差法”就是在与被检测空间形成压力差的情况下,使用压力传感器检测压气值的变化,根据公式工件漏率大小:计算出漏率值。而该方法一般需要多人多工位进行监测,人工操作比较多,引起的人为误差比较大,检测时长比较长,漏率需要复杂的公式进行换算,整体效率低,精度粗糙,急需改进。

技术实现要素:

4.为了解决上述存在的技术问题,本发明提供一种燃料电池金属双极板氦气自动检漏系统及方法。

5.本发明采用的技术方案为:提供一种燃料电池金属双极板氦气自动检漏系统,包括真空腔,与真空腔连接的检漏仪和真空管路,以及外部plc控制系统;所述真空腔内设置有彼此分别相连的一对氢气腔、一对水腔和一对氧气腔,所述外部plc控制系统控制着真空腔、检漏仪和真空管路进行自动工作。

6.优选的,所述真空腔内设置有第一氢气腔和第二氢气腔;

7.所述真空腔内设置有第一水腔和第二水腔;

8.所述真空腔内设置有第一氧气腔和第二氧气腔;

9.所述真空管路包括第一换向阀,所述第一换向阀与第一氢气腔相连,用于控制第一氢气腔的换向工作;

10.所述真空管路包括第二换向阀,所述第二换向阀与第一氧气腔相连,用于控制第一氧气腔的换向工作;

11.所述真空管路包括第三换向阀,所述第三换向阀与第二氢气腔相连,用于控制第二氢气腔的换向工作;

12.所述真空管路包括第四换向阀,所述第四换向阀与第二氧气腔相连,用于控制第

二氧气腔的换向工作。

13.优选的,所述真空管路上设置有氦气输入管路、氮气输入管路和抽真空管路。当然,所述氦气输入管路外接有氦气供应罐;所述氮气输入管路外接有氮气供应罐;所述的抽真空管路外接外部大气压环境。

14.优选的,所述真空管路上还设置有过滤器。

15.优选的,所述检漏仪外接连有前级泵为检漏仪提供驱动力。

16.当然,真空管路上还设置有控制管路所需的各种电磁阀、角阀、管路等结构。

17.进一步,提供一种燃料电池金属双极板氦气自动检漏方法,可实现对检测工件进行检大漏、测背景和检小漏。

18.所述检小漏是指漏率小于1.0*e-4mbar*l/s的检测。

19.优选的,所述检大漏包括以下步骤:

20.s11:装入待检测工件,调整真空管路使得真空腔为一个密封的真空环境;

21.s12:将真空腔、一对氢气腔、一对水腔和一对氧气腔分别抽真空至0.1mbar以下;

22.s13:向一对氢气腔内充1bar氮气,通过观察其它腔室的压力值变化判断氢气腔是否存在大漏?

23.s14:将一对氢气腔抽真空至0.1mbar以下;

24.s15:向一对水腔内充1bar氮气,通过观察其它腔室的压力值变化判断水腔是否存在大漏?

25.s16:将一对水腔抽真空至0.1mbar以下;

26.s17:向一对氧气腔内充1bar氮气,通过观察其它腔室的压力值变化判断氧气腔是否存在大漏?

27.s18:将一对氧气腔抽真空至0.1mbar以下。

28.优选的,所述测背景包括以下步骤:

29.s21:调整换向阀(s1)和换向阀(s3)、使得第一氢气腔和第二氢气腔截止不通,并使得第一氢气腔和第二氢气腔与真空腔相通;

30.同步调整换向阀(s2)、换向阀(s4),使得第一氧气腔和第二氧气腔截止不通,并使得第一氧气腔和第二氧气腔与真空腔相通;

31.s22:启动检漏仪用于检测此时真空腔内的氦气含量,若检漏仪检测的氦气含量超过了预设阈值,则外部plc控制系统将进行报警预警;若检漏仪检测的氦气含量低于或者等于预设阈值,则待测背景安全。

32.优选的,所述检小漏包括以下步骤:

33.s31:启动检漏仪;

34.s32:往一对水腔内充入1bar氦气,用检漏仪检测该对水腔与一对氢气腔、一对氧气腔的串漏情况,以及一对氧气腔与真空腔的外漏情况;

35.s33:调整换向阀(s1)和换向阀(s3)进行换向,将一对氢气腔管路连通,切断该对氢气腔管路与真空腔的连接;

36.s34:往一对氢气腔内充1bar氦气,用检漏仪检测该对氢气腔与一对氧气腔的串漏情况,以及该对氢气腔与真空腔的外漏情况;

37.s35:调整换向阀(s2)和换向阀(s4)进行换向,将一对氧气腔管路连通,切断该对

氧气腔与真空腔的连接;

38.s36:往一对氧气腔内充1bar氦气,用检漏仪检测该对氧气腔与真空腔的外漏;

39.s37:检测完成,将所有腔体充气至大气压,打开真空腔,取出待测工件。

40.本发明带来的有益效果为:本发明通过控制不同的换向阀可以控制不同的腔室联通情况,从而可以通过对各腔室内输入氮气或氦气进行检测工件大漏与小漏的检测,通过检漏仪即可实现工件所检背景的安全情况,整个检测过程通过外部plc控制系统进行自动控制,实现各腔室自动化检测,大大提高了工件检测效果和检测精度,压缩检测时间,无须太多人为协助,减少人工操作带来的误差,具有良好的经济效益和社会效益。

附图说明

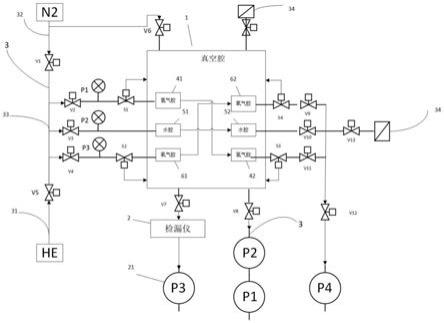

41.图1是本发明一种燃料电池金属双极板氦气自动检漏系统工作原理图;

42.图2是本发明一种燃料电池金属双极板氦气自动检漏系统主视结构示意图;

43.图3是图2中沿a-a的剖视结构示意图;

44.图4是图2中沿b-b的剖视结构示意图;

45.图5是图2中沿c-c的剖视结构示意图;

46.图6是本发明一种燃料电池金属双极板氦气自动检漏系统立体结构示意图。

具体实施方式

47.如图1-图6所示,提供一种燃料电池金属双极板氦气自动检漏系统。

48.如图2所示,该系统包括真空腔1,该真空腔1下方连接有检漏仪2,在检漏仪2的旁边连接有前级泵21,在真空腔外接有真空管路3;该真空管路3上设置有氦气输入管路31(见图5)、氮气输入管路32(见图5)和抽真空管路33(见图1),以及外部plc控制系统。

49.如图4所示,其中:真空腔1内分别在左右两端对称设置有一对氢气腔、一对水腔和一对氧气腔,每对腔室都是由对应的腔室接口与连通管路组成,分别为:第一氢气腔41和第二氢气腔42;第一水腔51和第二水腔52;第一氧气腔61和第二氧气腔62;在真空腔1外接的真空管路3上设置有第一换向阀s1、第二换向阀s2、第三换向阀s3和第四换向阀s4,所述第一换向阀s1与第一氢气腔41相连用于控制第一氢气腔41的换向工作;所述第三换向阀s3与第二氢气腔42相连用于控制第二氢气腔42的换向工作;所述第二换向阀s2与第一氧气腔61相连用于控制第一氧气腔61的换向工作;所述第四换向阀s4与第二氧气腔62相连用于控制第二氧气腔62的换向工作。

50.如图3所示,在真空管路3上还设置有过滤器34,用于对所输入真空腔1的气体进行过滤工作。

51.根据管路的需要,其上还设置有多个电磁阀、角阀等(见图1中v1~v11标识),以及驱动泵(见图1中p1、p2、p4标识)。

52.所述外部plc控制系统控制着上述各机构进行自动工作。

53.进一步,提供一种燃料电池金属双极板氦气自动检漏方法,可以实现待检工件检大漏、测背景和检小漏工作,具体工作原理详述如下:

54.(一)检大漏:

55.s11:装入待检测工件,调整真空管路使得真空腔为一个密封的真空环境;

56.s12:将真空腔、一对氢气腔、一对水腔和一对氧气腔分别抽真空至0.1mbar以下;

57.s13:向第一氢气腔41和第二氢气腔42内充1bar氮气,通过观察其它腔室的压力值变化判断氢气腔是否存在大漏?

58.s14:将第一氢气腔41和第二氢气腔42抽真空至0.1mbar以下;

59.s15:向第一水腔51和第二水腔52内充1bar氮气,通过观察其它腔室的压力值变化判断水腔是否存在大漏?

60.s16:将第一水腔51和第二水腔52抽真空至0.1mbar以下;

61.s17:向第一氧气腔61和第二氧气腔62内充1bar氮气,通过观察其它腔室的压力值变化判断氧气腔是否存在大漏?

62.s18:将第一氧气腔61和第二氧气腔62抽真空至0.1mbar以下。

63.(二)测背景:

64.s21:调整换向阀s1和换向阀s3、使得第一氢气腔41和第二氢气腔42截止不通,并使得第一氢气腔41和第二氢气腔42与真空腔1相通;

65.同步调整换向阀s2、换向阀s4,使得第一氧气腔61和第二氧气腔62截止不通,并使得第一氧气腔61和第二氧气腔62与真空腔1相通;

66.s22:启动检漏仪2用于检测此时真空腔1内的氦气含量,若检漏仪2检测的氦气含量超过了预设阈值,则外部plc控制系统将进行报警预警;若检漏仪2检测的氦气含量低于或者等于预设阈值,则待测背景安全。

67.(三)检小漏:指漏率小于1.0*e-4mbar*l/s的检测;

68.s31:启动检漏仪2;

69.s32:往第一水腔51和第二水腔52内充入1bar氦气,用检漏仪2检测该对水腔与第一氢气腔41和第二氢气腔42、第一氧气腔61和第二氧气腔62的串漏情况,以及第一氧气腔61和第二氧气腔62与真空腔1的外漏情况;

70.s33:调整换向阀s1和换向阀s3进行换向,将第一氢气腔41和第二氢气腔42管路连通,切断该对氢气腔管路与真空腔1的连接;

71.s34:往第一氢气腔41和第二氢气腔42内充1bar氦气,用检漏仪2检测该对氢气腔与第一氧气腔61和第二氧气腔62的串漏情况,以及该对氢气腔与真空腔1的外漏情况;

72.s35:调整换向阀s2和换向阀s4进行换向,将第一氧气腔61和第二氧气腔62管路连通,切断该对氧气腔与真空腔1的连接;

73.s36:往第一氧气腔61和第二氧气腔62内充1bar氦气,用检漏仪2检测该对氧气腔与真空腔1的外漏;

74.s37:检测完成,将所有腔体充气至大气压,打开真空腔,取出待测工件。

75.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明,对于本发明所属技术领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。