1.本实用新型涉及瓷砖压砖技术领域,具体涉及一种通体大理石瓷砖液压压砖装置。

背景技术:

2.在通体大理石瓷砖的生产工艺中,陶瓷砖坯体的冲压工序尤为重要,冲压工序对陶瓷砖的生产质量起到决定性的作用,所以执行冲压工序的瓷砖压砖装置是陶瓷砖生产装置中决定陶瓷砖生产质量的关键装置之一;而现有技术的瓷砖压砖装置需要人工平铺模具内部的原料,人工平铺原料的方式存在劳动强度大和生产效率低的问题;且现有技术的瓷砖压砖装置,由于冲压成型是在成型腔中进行的,存在瓷砖压制成型后不易取出的问题,这降低了瓷砖的生产效率。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种降低工人劳动强度的、提高生产效率的通体大理石瓷砖液压压砖装置。

4.为了解决上述技术问题,本实用新型的技术方案是:一种通体大理石瓷砖液压压砖装置,包括工作台,位于所述工作台一侧的控制箱,设置在所述工作台上的模具,设置在工作台上的、且位于模具上方的压砖机构,设置在所述模具内部的底板,与所述底板的底部固定连接的、且位于工作台下方的第一液压缸,还包括对称设置在所述模具的两侧外壁上的振动电机,设置在所述工作台上的、且位于模具一侧的存料台,设置在所述工作台上的、且位于模具另一侧的推料台;所述推料台的顶部固定安装有第二液压缸,所述第二液压缸朝向存料台的一端固定连接有推料板;所述第一液压缸、振动电机和第二液压缸均与控制箱电性连接;通过振动电机的振动不仅能使得模具内部的原材料更加紧实,有利于原料的挤压成型,提高砖坯的压制质量,而且还能使得模具内的原料均匀铺平,不需要人工进行铺平,减轻工人劳动强度,提高了生产效率。

5.作为优选,所述存料台的底部焊接固定有第一连接柱,所述存料台通过第一连接柱与工作台焊接固定。

6.作为优选,所述推料台的底部焊接固定有第二连接柱,所述推料台通过第二连接柱与工作台焊接固定。

7.作为优选,所述工作台的底部四角处焊接固定有支柱。

8.作为优选,所述模具的内部设置有成型腔。

9.作为优选,所述压砖机构包括设置在所述工作台上的安装台,设置在所述安装台顶部的第三液压缸,设置在所述第三液压缸的输出端的连接板,设置在所述连接板的底部四角处的连接杆,与所述连接杆的底部固定连接的、且位于模具上方的、且与成型腔的形状相适应的压板。

10.作为优选,所述安装台的底部四角处焊接固定有第三连接柱,所述安装台通过第

三连接柱与工作台焊接固定。

11.作为优选,所述第三液压缸的输出轴与连接板的顶部中心焊接固定,所述连接板的中心与压板的中心位于同一轴线上;这种设计方式,可以把所述第三液压缸的推力通过连接板均匀传递给压板,使得所述压板受力均匀,从而提高所述压板对模具内原料的压制质量。

12.本实用新型技术效果主要体现:通过在模具两侧外壁上对称设置有振动电机,能把振动传导至模具的内部,这既能使得模具内部的原料更加紧实,有利于原料的挤压成型,提高砖坯的压制质量,又能使得模具内的原料均匀铺平,不需要人工进行铺平,减轻工人劳动强度,提高瓷砖的生产效率,且通过第一液压缸、底板、存料台、推料台、第二液压缸和推料板的协同配合,还能先把砖坯从模具的内部顶出,再把砖坯从底板推至存料台上,从而实现砖坯的自动取料,提高瓷砖的生产效率。

附图说明

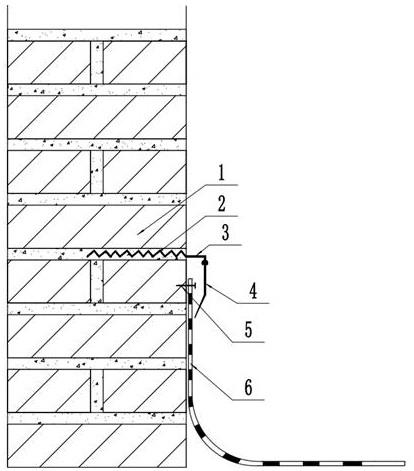

13.图1为本实用新型一种通体大理石瓷砖液压压砖装置的结构示意图;

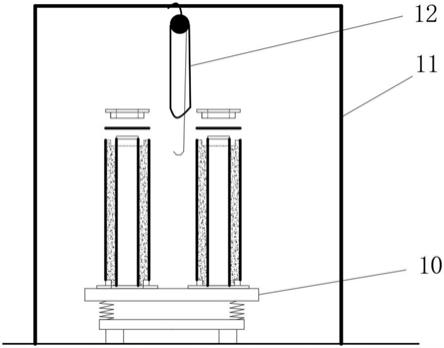

14.图2为图1的的工作台的俯视结构示意图。

具体实施方式

15.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

16.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

17.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

18.一种通体大理石瓷砖液压压砖装置,如图1

‑

2所示,包括工作台1,位于所述工作台1一侧的控制箱2,设置在所述工作台1上的模具3,设置在工作台1上的、且位于模具3上方的压砖机构4,设置在所述模具3内部的底板5,与所述底板5的底部固定连接的、且位于工作台1下方的第一液压缸6,还包括对称设置在所述模具3的两侧外壁上的振动电机7,设置在所述工作台1上的、且位于模具3一侧的存料台8,设置在所述工作台1上的、且位于模具3另一侧的推料台9。所述第一液压缸6、振动电机7和第二液压缸91均与控制箱2电性连接。振动电机7通过将振动传导至模具3的内部,使得模具3内部的原材料之间产生共振,降低原材料之间的空隙,有利于原料的挤压成型,提高砖坯的成型质量,且通过模具3两侧对称的振动源,还可将模具3内部的原材料进行均匀的平铺,无需通过人工进行平铺,降低了人们的劳动强度,提高生产效率。

19.所述工作台1的底部四角处焊接固定有支柱11。所述模具3的内部设置有成型腔31,所述成型腔31为开口向上的矩形设置。所述压砖机构4包括设置在所述工作台1上的安装台41,设置在所述安装台41顶部的第三液压缸42,设置在所述第三液压缸42的输出端的

连接板43,焊接固定在所述连接板43的底部四角处的连接杆44,与所述连接杆44的底部焊接固定的、且位于模具3上方的、且与成型腔31的形状相适应的压板45。所述安装台41的底部四角处焊接固定有第三连接柱411,所述安装台41通过第三连接柱411与工作台1焊接固定。所述第三液压缸42的输出轴与连接板43的顶部中心焊接固定,所述连接板42的中心与压板45的中心位于同一轴线上。这种设计方式,可以把所述第三液压缸42的推力通过连接板43均匀传递给压板45,使得所述压板43受力均匀,从而提高所述压板43对模具3内原料的压制质量。

20.所述存料台8的底部焊接固定有第一连接柱81,所述存料台8通过第一连接柱81与工作台1焊接固定。所述推料台9的顶部固定安装有第二液压缸91,所述第二液压缸91朝向存料台8的一端固定连接有推料板92,所述推料台9的底部焊接固定有第二连接柱93,所述推料台9通过第二连接柱93与工作台1焊接固定。在对原料进行压制成型后,可以通过所述第一液压缸6推动底板往上升起,从而把底板上的砖坯升高,再通过第二液压缸91和推料板91把底板上的砖坯推至存料台8上,实现砖坯的自动取料。

21.在本实施例中,所述控制箱2为型号s7

‑

300的plc控制器,所述振动电机7的型号为puta30dcb24

‑

z03,所述第一液压缸6的型号为hob100*400,所述第二液压缸92的型号为hob100*500,所述第三液压缸42的型号为hob100*400。

22.工作原理:往成型腔31的内部添加原料,原料添加完毕后,通过控制箱2控制打开振动电机7,在振动电机7使得成型腔31内的原料变的紧实且铺平后,再通过控制箱2控制关闭振动电机7;通过控制箱2控制第三液压缸42的输出轴进行伸长,第三液压缸42推动压板45往下压,压板45对成型腔31内的原料进行挤压成型;砖坯压制成型后,第三液压缸42带动压板45往上复位;通过控制箱2控制第一液压缸6的输出轴进行伸长,通过所述第一液压缸6推动底板5往上升起,从而把底板5上的砖坯升高;通过控制箱2控制第二液压缸91的输出轴进行伸长,第二液压缸91和推料板92把底板5上的砖坯推至存料台8上,实现砖坯的自动取料。

23.本实用新型技术效果主要体现:通过在模具两侧外壁上对称设置有振动电机,能把振动传导至模具的内部,这既能使得模具内部的原料更加紧实,有利于原料的挤压成型,提高砖坯的压制质量,又能使得模具内的原料均匀铺平,不需要人工进行铺平,减轻工人劳动强度,提高瓷砖的生产效率,且通过第一液压缸、底板、存料台、推料台、第二液压缸和推料板的协同配合,还能先把砖坯从模具的内部顶出,再把砖坯从底板推至存料台上,从而实现砖坯的自动取料,提高瓷砖的生产效率。

24.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。