1.本实用新型涉及非织造用生产设备技术领域,尤其涉及一种称量机用棉斗装置。

背景技术:

2.水刺非织造布在生产过程的上料阶段通常采用称量机控制进料量,以实现严格按照纤维原料的混合比例喂入到下一工序。称量机对每次进料的纤维原料进行称重,当称重重量达到设定值时,称量机下部的棉斗打开,将纤维喂入混开棉机中。

3.现有技术的棉斗所使用的开关装置通常是在棉斗扇叶与棉斗接触位置加装电机,通过电机控制棉斗扇叶旋转进而打开或关闭棉斗,所使用的棉斗扇叶为一个。但由于棉斗扇叶又长又重还很薄,扇叶上并无其他加强防护措施,长时间使用的扇叶极易变形甚至开裂,导致棉斗闭合不严,纤维从缝隙间落下来,影响原料的配比。

技术实现要素:

4.本实用新型的目的是为克服现有技术存在的缺陷,提出一种称量机用棉斗装置,通过在棉斗的左、右侧壁上设置控制器、气动电磁阀、气缸本体和连接杆,并分别在前、后两个底板上设置前、后支撑杆,利用气动电磁阀控制气缸伸缩,使连接杆带动前、后支撑杆移动,实现打开或关闭棉斗。该控制方式简单易操作,实用性强,相比于传统的仅设置单扇叶打开棉斗的方式,本装置在使用时有效避免了因棉斗闭合不严导致纤维从缝隙间落下影响原料配比的问题。

5.为解决上述技术问题,本实用新型提出了如下技术方案:

6.一种称量机用棉斗装置,包括棉斗,所述棉斗包括前侧壁、后侧壁、左侧壁、右侧壁以及底板,所述左侧壁以及右侧壁的下部均向下凸出,由前斜端面和后斜端面围合形成锥状凸起,所述底板包括前底板和后底板,所述前底板的上端与前侧壁的下端铰接,所述后底板的上端与后侧壁的下端铰接,所述左侧壁以及右侧壁上均设有气缸组件,所述气缸组件包括气缸本体、设在气缸本体中用于实现伸缩动作的活塞杆、连接组件和连接杆,所述气缸本体在左侧壁、右侧壁上均竖向设置,所述连接组件设在活塞杆的端部,所述连接杆包括前连接杆和后连接杆,所述前连接杆的上端设在连接组件的前部,所述后连接杆的上端设在连接组件的后部,所述前底板的外侧面上还设有前支撑杆,所述前支撑杆的两端凸出于前底板的左右两侧,所述前支撑杆的两个端部分别与两个气缸组件的前连接杆的下端转动连接,所述后底板的外侧面上还设有后支撑杆,所述后支撑杆的两端凸出于后底板的左右两侧,所述后支撑杆的两个端部分别与两个气缸组件的后连接杆的下端转动连接,所述气缸组件还包括控制器、气管以及气动电磁阀,所述控制器和气动电磁阀均设在左侧壁上,所述控制器与气动电磁阀电连接,所述气动电磁阀通过气管与气缸本体连接。

7.所述前底板的宽度与前斜端面的长度配合,实现关闭棉斗时前底板与前斜端面接触密封,所述后底板的宽度与后斜端面的长度配合,实现关闭棉斗时后底板与后斜端面接触密封。

8.所述连接组件为l形连接板,所述l形连接板包括相垂直布置的横板和竖板,所述横板上设有第一贯穿孔,所述活塞杆的端部与第一贯穿孔相配合,在所述竖板远离第一贯穿孔一侧的侧面上设有固定杆,所述固定杆与竖板相垂直,所述固定杆包括前固定杆和后固定杆,所述前固定杆设在竖板远离第一贯穿孔一侧的侧面前部,所述前固定杆的端部设有第一卡止凸起,所述前连接杆的上端设有第二贯穿孔,所述前连接杆通过第二贯穿孔与前固定杆相配合,以实现前连接杆相对于前固定杆转动,所述第一卡止凸起与竖板之间的距离略大于前连接杆的宽度,所述后固定杆的端部设有第二卡止凸起,所述后连接杆的上端设有第三贯穿孔,所述后连接杆通过第三贯穿孔与后固定杆相配合,以实现后连接杆相对于后固定杆转动,所述第二卡止凸起与竖板之间的距离略大于后连接杆的宽度。

9.所述活塞杆的端部设有第一外螺纹,所述活塞杆穿设过第一贯穿孔,在所述活塞杆上位于横板的下部设有第一螺母,在所述活塞杆上位于横板的上部设有第二螺母,所述第一螺母、第二螺母均与横板顶紧固定。

10.所述前连接杆的下端设有第四贯穿孔,所述前支撑杆穿设过第四贯穿孔,在所述前支撑杆上位于前连接杆的左侧设有第三卡止凸起,在所述前支撑杆上位于前连接杆的右侧设有第四卡止凸起,所述第三卡止凸起与第四卡止凸起之间的距离略大于前连接杆的宽度,所述后连接杆的下端设有第五贯穿孔,所述后支撑杆穿设过第五贯穿孔,在所述后支撑杆上位于后连接杆的左侧设有第五卡止凸起,在所述后支撑杆上位于后连接杆的右侧设有第六卡止凸起,所述第五卡止凸起与第六卡止凸起之间的距离略大于后连接杆的宽度。

11.所述竖板远离第一贯穿孔一侧的侧面中部设有导向杆,所述导向杆与竖板相垂直,所述导向杆的端部设有膨大凸起,在所述左侧壁、右侧壁上分别开设有与所述膨大凸起相配合的滑槽,所述滑槽的轨迹与导向杆被活塞杆带动移动时的轨迹相配合,所述导向杆通过膨大凸起与滑槽相连接。

12.所述前底板与前侧壁通过合页连接,所述后底板与后侧壁通过合页连接。

13.所述前支撑杆上设有前卡环,所述前支撑杆套嵌在前卡环中,所述前卡环的外侧壁与前底板相连接;所述后支撑杆上设有后卡环,所述后支撑杆套嵌在后卡环中,所述后卡环的外侧壁与后底板相连接。

14.上述一种称量机用棉斗装置至少具有以下有益效果:

15.1.本实用新型中,通过设置控制器和气动电磁阀,并在左右侧壁上均设置气缸组件,利用控制器控制气动电磁阀对气缸本体141接通供气,利用活塞杆在气缸本体上伸缩带动前连接杆和后连接杆移动,实现前底板和后底板的打开和关闭,该控制方式简单易操作,实用性强。

16.2.本实用新型中,通过在前底板和后底板上分别设置前支撑杆和后支撑杆,利用两个支撑杆对两个底板的支撑作用,增强了两个底板的牢固程度,避免了传统的因扇叶无加强防护措施导致变形甚至开裂的问题,有效保证了棉斗不落料时有效闭合。

17.3.本实用新型中,通过将左侧壁和右侧壁设为盾形,且左侧壁以及右侧壁的下部均由前斜端面和后斜端面围合形成三角形状凸起,既增大了棉斗的容积,又便于底板打开时原料从棉斗中漏出。

18.4.本实用新型中,前底板的宽度与前斜端面的长度配合,实现关闭棉斗时前底板与前斜端面接触密封,后底板的宽度与后斜端面的长度配合,实现关闭棉斗时后底板与后

斜端面接触密封,杜绝了因棉斗闭合不严导致纤维从缝隙间落下影响原料配比的问题。

19.5.本实用新型中,通过在l形连接板上设置前固定杆,利用前连接杆上开设的第二贯穿孔与前固定杆相配合,实现了前连接杆与l形连接板之间的转动连接;以及,通过在l形连接板上设置后固定杆,利用后连接杆上开设的第三贯穿孔与后固定杆相配合,实现了后连接杆与l形连接板之间的转动连接。

20.6.本实用新型中,通过在竖板远离第一贯穿孔一侧的侧面中部设置导向杆,在导向杆的端部设置膨大凸起,在左侧壁、右侧壁上分别开设有与膨大凸起相配合的滑槽,滑槽的轨迹与导向杆被活塞杆带动移动时的轨迹相配合,导向杆通过膨大凸起与滑槽相连接,起到了当l形连接板移动时对其进行导向和限位的作用。

21.7.本实用新型在使用时,当需要称量原料时,控制活塞杆在气缸本体上处于收缩状态,l形连接板向下移动,前连接杆与后连接杆之间的夹角变大,此时前、后支撑杆分别带动前、后底板关闭;当需要下料时,控制活塞杆在气缸本体上处于伸出状态,l形连接板向上移动,前连接杆与后连接杆之间的夹角变小,此时前、后支撑杆分别带动前、后底板打开。相比于传统的仅设置单扇叶打开棉斗的方式,本装置在使用时有效避免了因棉斗闭合不严导致纤维从缝隙间落下影响原料配比的问题。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

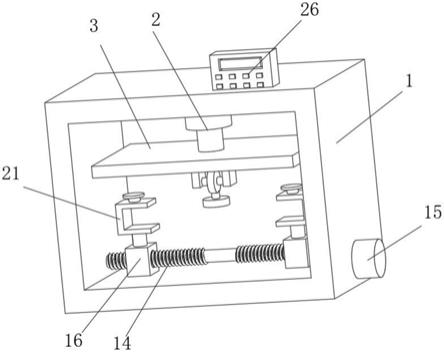

23.图1是本实用新型实施例的称量机用棉斗装置整体结构正视图;

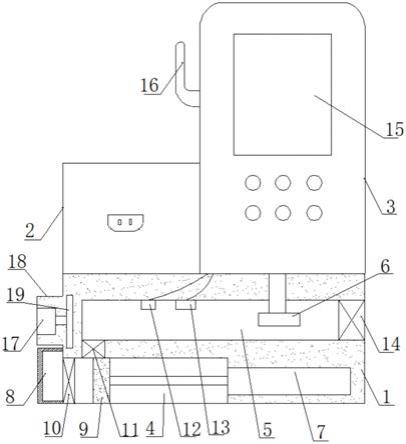

24.图2是图1中a部位前连接杆与竖板的结构位置示意图;

25.图3是本实用新型实施例的称量机用棉斗装置整体结构左视图;

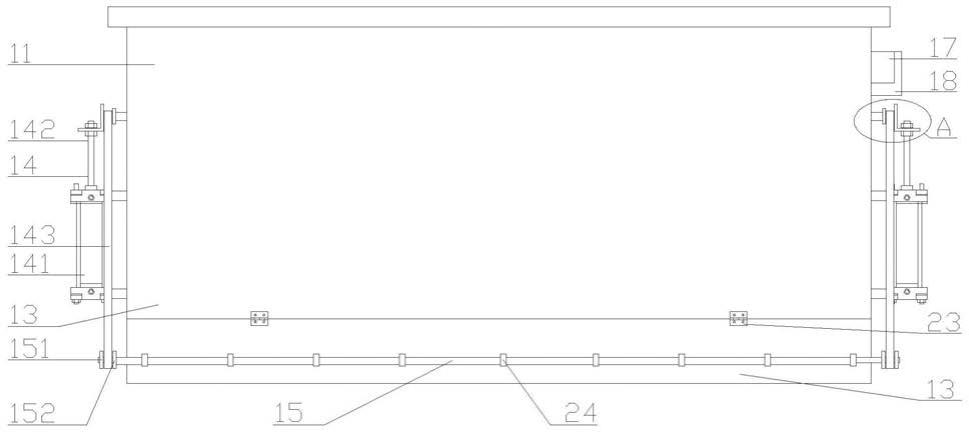

26.图4是本实用新型实施例的称量机用棉斗装置整体结构后视图;

27.图5是本实用新型实施例的膨大凸起与滑槽的位置关系剖视图;

28.图6是本实用新型实施例的前固定杆与前连接杆的位置关系示意图;

29.图7是本实用新型实施例的第一卡止凸起与前连接杆的位置关系示意图;

30.图8是本实用新型实施例的左侧壁整体结构示意图;

31.图9是本实用新型实施例的l形连接板整体结构俯视图;

32.其中,10

‑

棉斗,11

‑

前侧壁,12

‑

左侧壁,121

‑

前斜端面,122

‑

后斜端面,13

‑

前底板,14

‑

气缸组件,141

‑

气缸本体,142

‑

活塞杆,1421

‑

第一螺母,1422

‑

第二螺母,143

‑

前连接杆,1431

‑

第二贯穿孔,1432

‑

第四贯穿孔,144

‑

后连接杆,1441

‑

第三贯穿孔,1442

‑

第五贯穿孔,15

‑

前支撑杆,151

‑

第三卡止凸起,152

‑

第四卡止凸起,16

‑

后支撑杆,161

‑

第五卡止凸起,162

‑

第六卡止凸起,17

‑

控制器,18

‑

气动电磁阀,19

‑

l形连接板,191

‑

横板,1911

‑

第一贯穿孔,192

‑

竖板,1921

‑

导向杆,1922

‑

膨大凸起,20

‑

前固定杆,201

‑

第一卡止凸起,21

‑

后固定杆,211

‑

第二卡止凸起,22

‑

滑槽,23

‑

合页,24

‑

前卡环,25

‑

后侧壁,26

‑

后底板,27

‑

后卡环。

具体实施方式

33.为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实

用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

34.请参照图1

‑

图9所示,一种称量机用棉斗装置,包括棉斗10,棉斗10包括前侧壁11、后侧壁25、左侧壁12、右侧壁(图未示)以及底板,本实施例中左侧壁12以及右侧壁可以是盾形,左侧壁12以及右侧壁的下部均向下凸出,由前斜端面121和后斜端面122围合形成锥状凸起,底板包括前底板13和后底板26,前底板13的上端与前侧壁11的下端铰接,后底板26的上端与后侧壁25的下端铰接,左侧壁12以及右侧壁上均设有气缸组件14,气缸组件14包括气缸本体141、设在气缸本体141中用于实现伸缩动作的活塞杆142、连接组件和连接杆,气缸本体141在左侧壁12、右侧壁上均竖向设置,连接组件设在活塞杆142的端部,连接杆包括前连接杆143和后连接杆144,前连接杆143的上端设在连接组件的前部,后连接杆144的上端设在连接组件的后部,前底板13的外侧面上还设有前支撑杆15,前支撑杆15的两端凸出于前底板13的左右两侧,前支撑杆15的两个端部分别与两个气缸组件的前连接杆143的下端转动连接,后底板26的外侧面上还设有后支撑杆16,后支撑杆16的两端凸出于后底板26的左右两侧,后支撑杆16的两个端部分别与两个气缸组件的后连接杆144的下端转动连接,气缸组件还包括控制器17、气管以及气动电磁阀18,控制器17和气动电磁阀18均设在左侧壁12上,控制器17与气动电磁阀18电连接,气动电磁阀18通过气管与气缸本体141连接。

35.通过将左侧壁12和右侧壁设为盾形,且左侧壁12以及右侧壁的下部均由前斜端面121和后斜端面122围合形成三角形状凸起,既增大了棉斗的容积,又便于底板打开时原料从棉斗中漏出;本实施例所使用的控制器17为plc控制器,通过设置控制器17和气动电磁阀18,并在左右侧壁上均设置气缸组件14,利用控制器17控制气动电磁阀18对气缸本体141接通供气,利用活塞杆142在气缸本体141上伸缩带动前连接杆143和后连接杆144移动,实现前底板13和后底板26的打开和关闭,该控制方式简单易操作,实用性强;通过在前底板13和后底板26上分别设置前支撑杆15和后支撑杆16,利用两个支撑杆对两个底板的支撑作用,增强了两个底板的牢固程度,避免了传统的因扇叶无加强防护措施导致变形甚至开裂的问题,有效保证了棉斗不落料时有效闭合。

36.前底板13的宽度与前斜端面121的长度配合,实现关闭棉斗时前底板13与前斜端面121接触密封,后底板26的宽度与后斜端面122的长度配合,实现关闭棉斗时后底板26与后斜端面122接触密封,杜绝了因棉斗闭合不严导致纤维从缝隙间落下影响原料配比的问题。

37.连接组件为l形连接板19,l形连接板19包括相垂直布置的横板191和竖板192,横板191上设有第一贯穿孔1911,活塞杆142的端部与第一贯穿孔1911相配合,在竖板192远离第一贯穿孔1911一侧的侧面上设有固定杆,固定杆与竖板相垂直,固定杆包括前固定杆20和后固定杆21,前固定杆20设在竖板192远离第一贯穿孔1911一侧的侧面前部,前固定杆20的端部设有第一卡止凸起201,前连接杆143的上端设有第二贯穿孔1431,前连接杆143通过第二贯穿孔1431与前固定杆20相配合,以实现前连接杆143相对于前固定杆20转动,第一卡止凸起201与竖板192之间的距离略大于前连接杆143的宽度,后固定杆21的端部设有第二卡止凸起211,后连接杆144的上端设有第三贯穿孔1441,后连接杆144通过第三贯穿孔1441与后固定杆21相配合,以实现后连接杆144相对于后固定杆21转动,第二卡止凸起211与竖板192之间的距离略大于后连接杆144的宽度。活塞杆142的端部设有第一外螺纹(图未示),

活塞杆142穿设过第一贯穿孔1911,在活塞杆142上位于横板191的下部设有第一螺母1421,在活塞杆142上位于横板191的上部设有第二螺母1422,第一螺母1421、第二螺母1422均与横板191顶紧固定。

38.通过在l形连接板19上设置前固定杆20,利用前连接杆143上开设的第二贯穿孔1431与前固定杆20相配合,实现了前连接杆与l形连接板之间的转动连接;以及,通过在l形连接板19上设置后固定杆21,利用后连接杆144上开设的第三贯穿孔1441与后固定杆21相配合,实现了后连接杆与l形连接板之间的转动连接。

39.前连接杆143的下端设有第四贯穿孔1432,前支撑杆15穿设过第四贯穿孔1432,在前支撑杆15上位于前连接杆143的左侧设有第三卡止凸起151,在前支撑杆15上位于前连接杆143的右侧设有第四卡止凸起152,第三卡止凸起151与第四卡止凸起152之间的距离略大于前连接杆143的宽度,后连接杆144的下端设有第五贯穿孔1442,后支撑杆16穿设过第五贯穿孔1442,在后支撑杆16上位于后连接杆144的左侧设有第五卡止凸起161,在后支撑杆16上位于后连接杆144的右侧设有第六卡止凸起162,第五卡止凸起161与第六卡止凸起162之间的距离略大于后连接杆144的宽度。

40.竖板192远离第一贯穿孔1911一侧的侧面中部设有导向杆1921,导向杆1921与竖板192相垂直,导向杆1921的端部设有膨大凸起1922,在左侧壁12、右侧壁上分别开设有与膨大凸起1922相配合的滑槽22,滑槽22的轨迹与导向杆1921被活塞杆142带动移动时的轨迹相配合,导向杆1921通过膨大凸起1922与滑槽22相连接。导向杆1921起到了当l形连接板19移动时对其进行导向和限位的作用。

41.前底板13与前侧壁11通过合页23连接,后底板26与后侧壁25通过合页23连接。

42.前支撑杆15上设有前卡环24,前支撑杆15套嵌在前卡环24中,前卡环24的外侧壁与前底板13相连接;后支撑杆16上设有后卡环27,后支撑杆16套嵌在后卡环27中,后卡环27的外侧壁与后底板26相连接。本实施例所使用的前卡环与后卡环可以是圆环,使用时,前支撑杆或后支撑杆套嵌在圆环中,圆环外壁面固定在前底板或者后底板上。

43.工作过程中,当需要对原料进行称量时,控制活塞杆142在气缸本体141上处于收缩状态,l形连接板19向下移动,前连接杆143与后连接杆144之间的夹角变大,此时前、后支撑杆分别带动前、后底板关闭;当需要下料时,控制活塞杆142在气缸本体141上处于伸出状态,l形连接板19向上移动,前连接杆143与后连接杆144之间的夹角变小,此时前、后支撑杆分别带动前、后底板打开。相比于传统的仅设置单扇叶打开棉斗的方式,本装置在使用时有效避免了因棉斗闭合不严导致纤维从缝隙间落下影响原料配比的问题。

44.本实用新型的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了描述本实用新型而不是要求本实用新型必须以特定的方位构造或操作,因此不能理解为对本实用新型的限制。本实用新型中的“相连”“连接”应作广义理解,例如,可以是连接,也可以是可拆卸连接;可以是直接连接,也可以是通过中间部件间接连接,对于本领域的普通技术人员而言,可以具体情况理解上述术语的具体含义。

45.以上所述为本实用新型的优选实施方式,具体实施例的说明仅用于更好的理解本实用新型的思想。对于本技术领域的普通技术人员来说,依照本实用新型原理还可以做出若干改进或者同等替换,这些改进或同等替换也视为落在本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。