1.本技术涉及离合器领域,且特别涉及一种可以用于车辆的离合机构及包括该离合机构的车辆动力系统。

背景技术:

2.图1a中示出了一种车辆动力系统的局部结构的剖视示意图。如图1a所示,该车辆动力系统包括离合机构10、输入轴20和毂芯30。输入轴20用于与车辆动力系统的动力源(例如发动机和/或电机传动联接),毂芯30用于与变速器的轴传动联接,离合机构10用于实现输入轴20与毂芯30之间的传动联接以及用于解除该传动联接。

3.进一步地,如图1a所示,离合机构10包括内毂(又称内板支架)101、外毂(又称转子支架)102、离合单元、活塞105和回弹组件106。内毂101和外毂102能够相对转动,内毂101与毂芯30抗扭连接,外毂102与输入轴20抗扭连接。离合单元设置在内毂101和外毂102之间,离合单元包括多个摩擦片103和多个压板104。多个摩擦片103与内毂101抗扭连接,多个压板104与外毂102抗扭连接。多个摩擦片103和多个压板104在离合机构10的轴向a上交替布置,并且在轴向a上能够相对于内毂101和外毂102运动。活塞105能够在轴向a上运动,以施加使多个摩擦片103和多个压板104抵接的作用力以及解除该作用力。回弹组件106用于在需要解除作用力的情况下使活塞105返回初始位置。

4.具体地,如图1b所示,回弹组件106包括组装在一起的第一支架1061、第二支架1062和多个圆柱螺旋弹簧1063。多个圆柱螺旋弹簧1063位于第一支架1061和第二支架1062之间,多个圆柱螺旋弹簧1063在周向上间隔开地均匀分布。活塞105的一部分穿过第一支架1061和第二支架1062上开设的通孔朝向离合单元伸出。当对活塞105施加驱动力使得活塞105对离合单元施加作用力时,活塞105使回弹组件106的圆柱螺旋弹簧1063弹性压缩;在撤销上述驱动力之后,活塞105在回弹组件106的圆柱螺旋弹簧1063的弹簧力的作用下返回初始位置。但是,上述回弹组件106具有占用空间较大、结构复杂以及安装不便等缺点。

技术实现要素:

5.鉴于上述现有技术的状态而做出本技术。本技术的一个目的在于提供一种新型的离合机构,其用于实现活塞回弹功能的结构与现有技术中的回弹组件相比具有占用空间小、结构简单以及便于安装。本技术的另一个目的在于提供一种包括上述离合机构的车辆动力系统。

6.为了实现上述目的,本技术采用如下的技术方案。

7.本技术提供了一种如下的离合机构,其包括:

8.内毂和外毂,所述内毂和所述外毂能够相对转动;

9.离合单元,其设置在所述内毂和所述外毂之间并且包括多个摩擦片和多个压板,所述多个摩擦片与所述内毂和所述外毂中的一者抗扭连接,所述多个压板与所述内毂和所述外毂中的另一者抗扭连接,所述多个摩擦片和所述多个压板在所述离合机构的轴向上交

替布置,并且在所述轴向上能够相对于所述内毂和所述外毂运动;

10.活塞,其能够在所述轴向上运动,以施加使所述多个摩擦片和所述多个压板抵接的作用力以及解除所述作用力;以及

11.回弹件,其包括回弹件基部和多个弹性部,所述回弹件基部固定于所述外毂,所述多个弹性部从所述回弹件基部朝向径向内侧凸出,当所述活塞施加所述作用力时所述活塞使所述多个弹性部弹性变形。

12.在一种可选的方案中,所述多个弹性部在所述离合机构的周向上间隔开分布,每两个在所述周向上相邻的所述弹性部之间形成回弹件缺口,

13.所述活塞包括活塞基部和多个伸出部,所述多个伸出部固定于所述活塞基部,所述多个伸出部在所述周向上间隔开分布,每两个在所述周向上相邻的所述伸出部之间形成活塞缺口,所述多个伸出部朝向所述离合单元伸出,所述伸出部穿过所述回弹件缺口并且所述弹性部穿过所述活塞缺口,

14.在所述多个伸出部施加所述作用力的同时所述活塞基部压抵所述弹性部,使得所述弹性部弹性变形。

15.在另一种可选的方案中,所述伸出部与所述回弹件缺口两者的周向尺寸相匹配,使得所述活塞相对于所述回弹件在所述周向上固定。

16.在另一种可选的方案中,所述活塞还包括限位部,所述限位部的一端与所述伸出部相连,所述限位部的另一端从所述伸出部朝向径向外侧翘起,所述限位部和所述活塞基部位于所述回弹件的轴向两侧,利用所述限位部和所述回弹件基部的配合以及所述活塞基部和所述弹性部的配合,对所述活塞的轴向位置进行限位。

17.在另一种可选的方案中,所述外毂的内周面形成有内花键以及安装环槽,通过使所述内花键的内齿形成断续结构来形成所述安装环槽,所述回弹件基部安装在所述安装环槽内。

18.在另一种可选的方案中,所述离合机构还包括环形的弹性件,所述弹性件与所述回弹件并排安装于所述安装环槽内,使得所述回弹件在所述轴向上压抵于所述内齿。

19.在另一种可选的方案中,所述回弹件基部形成有成对的安装肋,在所述回弹件压抵于所述内齿的状态下所述成对的安装肋位于所述内齿的两侧,使得所述回弹件相对于所述外毂在所述离合机构的周向上固定。

20.在另一种可选的方案中,所述回弹件基部还形成有外花键,所述外花键的外齿与所述内花键的内齿在所述周向上重叠,所述成对的安装肋设置在所述外齿的周向两侧端缘。

21.本技术提供了一种如下的车辆动力系统,所述车辆动力系统包括以上技术方案中任意一项技术方案所述的离合机构。

22.在一种可选的方案中,所述车辆动力系统还包括输入轴和毂芯,

23.所述输入轴与所述内毂和所述外毂中的一者抗扭连接,所述输入轴还用于与动力源传动联接,

24.所述毂芯与所述内毂和所述外毂中的另一者抗扭连接,所述毂芯还用于与变速器的轴传动联接。

25.通过采用上述的技术方案,本技术提供了一种新型的离合机构及包括该离合机构

的车辆动力系统。该离合机构包括内毂、外毂、离合单元、活塞和回弹件。离合单元的多个摩擦片与内毂和外毂中的一者抗扭连接,离合单元的多个压板与内毂和外毂中的另一者抗扭连接。多个摩擦片和多个压板在离合机构的轴向上交替布置,并且在轴向上能够相对于内毂和外毂运动。活塞能够在轴向上运动,以施加使多个摩擦片和多个压板抵接的作用力以及解除作用力。回弹件包括回弹件基部和多个弹性部,回弹件基部固定于外毂,多个弹性部从回弹件基部朝向径向内侧凸出,当活塞施加作用力时活塞使多个弹性部弹性变形。

26.这样,在撤销作用于活塞的驱动力之后,回弹件的弹性部的弹性力能够保证使活塞返回初始位置。实际上,根据本技术的离合机构的回弹件起到膜片弹簧的作用,从而能够实现与背景技术中说明的回弹组件同样的功能;而且,根据本技术的回弹件为单一零件因而与背景技术中通过多个零件组装在一起的回弹组件相比,占用空间小、结构简单并且便于安装。

附图说明

27.图1a是示出了一种车辆动力系统的局部结构的剖视示意图,其中省略了剖面线。

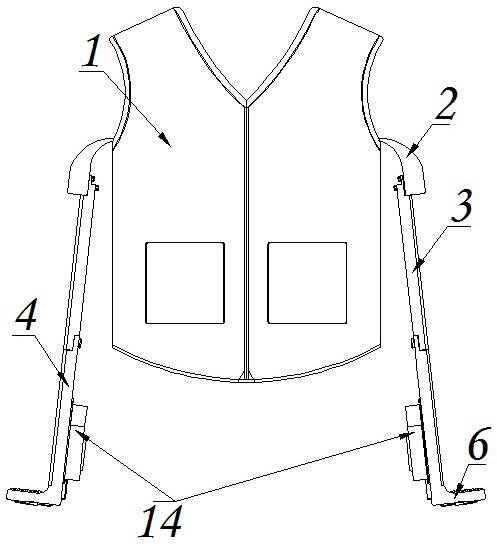

28.图1b是示出了图1a中的车辆动力系统的回弹组件的立体示意图。

29.图2a是示出了根据本技术的一实施例的车辆动力系统的局部结构的剖视示意图,其中省略了剖面线。

30.图2b是以剖视的方式示出了图2a中的车辆动力系统的局部结构的立体是示意图,其中省略了剖面线。

31.图2c是示出了图2a中的一部分结构的放大示意图。

32.图2d是示出了图2a中的车辆动力系统的一部分结构的立体示意图,其中省略了活塞且回弹件处于安装于安装环槽的中间状态。

33.图2e是示出了图2a中的一部分结构的放大示意图。

34.图3是示出了图2a中的车辆动力系统的活塞的立体示意图。

35.图4是示出了图2a中的车辆动力系统的回弹件的立体示意图。

36.附图标记说明

37.10离合机构101内毂102外毂103摩擦片104压板105活塞106回弹组件1061第一支架1062第二支架1063圆柱螺旋弹簧20输入轴30毂芯

38.1离合机构11内毂12外毂121内齿122安装环槽13摩擦片14压板15活塞151活塞基部152伸出部152c活塞缺口153限位部16回弹件161回弹件基部162弹性部162c回弹件缺口163外齿163r安装肋17弹性件2输入轴3毂芯

39.a轴向r径向。

具体实施方式

40.下面参照附图描述本技术的示例性实施例。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本技术,而不用于穷举本技术的所有可行的方式,也不用于限制本技术的范围。

41.需要说明的是,在本技术中,如无特殊说明,“轴向”、“径向”和“周向”分别是指离合机构的轴向、径向和周向。

42.另外,“传动联接”是指两个部件能够传递扭矩地联接,包括两个部件之间直接连接以及间接连接。“抗扭连接”是指两个部件之间能够传递扭矩地连接,例如两个部件之间可以彼此固定,或者两个部件之间花键连接或者通过轮齿啮合等。

43.以下结合说明书附图说明根据本技术的一实施例的车辆动力系统的结构。

44.如图2a至图2e所示,根据本技术的一实施例的车辆动力系统包括离合机构1、输入轴2和毂芯3。输入轴2用于与车辆动力系统的动力源(例如发动机和/或电机传动联接),毂芯3用于与变速器的轴传动联接,离合机构1用于在输入轴2与毂芯3之间实现传动联接以及解除该传动联接。

45.在本实施例中,如图2a至图2c所示,离合机构1包括的内毂11、外毂12、离合单元(包括摩擦片13和压板14)、活塞15、回弹件16和弹性件17。离合机构1整体具有大致圆盘形状,离合机构1内的各部件以同轴的方式组装在一起。

46.具体地,如图2a至图2c所示,内毂11和外毂12能够相对转动。内毂11与毂芯3抗扭连接,外毂12与输入轴2抗扭连接。离合单元设置在内毂11和外毂12两者在径向r上相对的部分之间,内毂11和外毂12两者在径向r上相对的部分形成有分别与离合机构1的摩擦片13和压板14配合的花键。在外毂12和毂芯3两者在轴向a上相对的部分之间还设置用于支撑的推力轴承。

47.进一步地,如图2a至图2c所示,离合单元设置在内毂11和外毂12之间。离合单元包括多个摩擦片13和多个压板14。通过与内毂11的花键配合,多个摩擦片13与内毂11抗扭连接。通过与外毂12的花键配合,多个压板14与外毂12抗扭连接。多个摩擦片13和多个压板14在轴向a上交替布置,并且在轴向a上能够相对于内毂11和外毂12运动。当多个摩擦片13和多个压板14在活塞15的作用力下在轴向a上抵接在一起时,离合单元处于接合状态;当上述作用力被撤销之后多个摩擦片13和多个压板14分离时,离合单元处于分离状态。

48.进一步地,活塞15能够在轴向a上运动,以施加使多个摩擦片13和多个压板14抵接的作用力以及解除该作用力。如图3所示,活塞15包括形成为一体的活塞基部151和多个伸出部152。活塞基部151整体具有环形形状,活塞基部151的中央部形成有供变速器的轴穿过的中央通孔。多个伸出部152从活塞基部151的外周缘朝向离合单元伸出。多个伸出部152在周向上间隔开地均匀分布,这样每两个在周向上相邻的伸出部152之间形成活塞缺口152c。如图2a至图2c所示,多个伸出部152穿过回弹件16的下述回弹件缺口162c朝向离合单元伸出,所有伸出部152的自由端均与离合单元的一个压板14相对。这样,当对活塞15施加驱动力使活塞15作用于离合单元的压板14时,活塞15的作用力使离合单元接合;在驱动力被撤销之后活塞15在回弹件16的弹簧力的作用下返回初始位置时,活塞15的上述作用力被撤销。

49.另外,活塞15的每个伸出部152还具有限位部153。限位部153的一端与伸出部152相连,限位部153的另一端从伸出部152朝向径向外侧翘起。当活塞15安装到位之后,限位部153和活塞基部151位于回弹件16的轴向两侧。利用限位部153和回弹件基部161的配合以及活塞基部151和弹性部162的配合,使得活塞15相对于弹件部162的在轴向a上基本相对固定。也可以理解,上述结构限定了活塞15相对于回弹件基部161在轴向a上的运动范围。

50.进一步地,回弹件16用于在施加于活塞15的驱动力被撤销之后使活塞15返回初始位置。如图4所示,回弹件16包括形成为一体的回弹件基部161和多个弹性部162。

51.回弹件基部161具有圆环形状,回弹件基部161的外周部固定于外毂12。为此,如图2c和图2d所示,外毂12的内周面形成有内花键以及安装环槽122,通过使内花键的内齿121形成断续结构来形成安装环槽122,回弹件基部161安装在安装环槽122内。而且,环形的弹性件17与回弹件16并排安装于安装环槽内,由于弹性件17的挤压作用使得如图2c所示回弹件16在轴向a上从图中的右侧压抵于内花键的内齿121。弹性件17例如可以是形成有缺口的c形的弹性件17,有利于方便将弹性件17安装于安装环槽122内。在本实施例中,弹性件17的截面形状为圆形。

52.多个弹性部162从回弹件基部161的内周部朝向径向内侧凸出。多个弹性部162在周向上间隔开地均匀分布,每两个在周向上相邻的弹性部162之间形成回弹件缺口162c。活塞15的伸出部152穿过回弹件缺口162c朝向离合单元伸出,活塞15的伸出部152与回弹件缺口162c两者的尺寸相匹配,使得活塞15相对于回弹件16在周向上固定。

53.另外,回弹件基部161还形成有朝向径向外侧凸出的外花键,外花键的外齿163与内花键的内齿121在周向上重叠。成对的安装肋163r设置在一些外齿163的周向两侧端缘。在回弹件16压抵于内齿121的状态下成对的安装肋163r位于内齿121的两侧,使得回弹件16相对于外毂12在周向上固定。

54.以下说明本技术的离合机构的回弹件16的安装方法和起作用的方法。

55.当需要将回弹件16安装于安装环槽122时,首先将回弹件16的外齿163与外毂12的内齿121在周向上错开,也就是说使回弹件16的外齿163与外毂的内齿121之间的花键槽相对。然后,如图使回弹件16在轴向a上运动到与安装环槽122相对的位置处(如图2d所示),沿着周向转动回弹件16使得外齿161与内齿121在周向上重叠布置。最后,将弹性件17安装到安装环槽122内,弹性件17将外齿161挤压抵接到内齿121上,且安装肋163r从两侧抱住内齿121,从而使得回弹件基部161相对于外毂12固定。这时,弹性件16安装到位。

56.在初始状态下,活塞15并未受到驱动力且处于初始位置。一方面,由于回弹件16的弹性部162与活塞15的活塞基部151配合,以及回弹件16的回弹件基部161与活塞15的限位部153配合,活塞15相对于弹件部162在轴向a上固定;另一方面,回弹件16的回弹件缺口162c与活塞15的伸出部152两者配合,活塞15相对于回弹件16在周向上固定。此时,活塞15与离合单元分离,并且回弹件16的弹性部162并未发生弹性变形或者仅轻微弹性变形(初始状态)。

57.根据需要,活塞15受到驱动力,活塞15离开初始位置并且克服弹性部162的弹性力朝向离合单元运动,直至活塞15的伸出部152对离合单元施加作用力,使离合单元接合。这时,活塞基部151使弹性部162产生弹性变形。进一步地,在对活塞15的驱动力撤销之后,弹性部162的弹性力使活塞15回到初始位置并且弹性部162恢复未发生弹性变形或者仅轻微弹性变形的状态(即,初始状态)。

58.应当理解,上述实施方式仅是示例性的,不用于限制本技术。本领域技术人员可以在本技术的教导下对上述实施方式做出各种变型和改变,而不脱离本技术的范围。进一步地,进行如下补充说明。

59.i.虽然在以上的具体实施方式中说明了内毂11与毂芯3传动联接且外毂12与输入轴2传动联接,但是本技术不限于此。例如,内毂11可以与输入轴2传动联接,外毂12可以与毂芯3传动联接。

60.ii.虽然在以上的具体实施方式中说明了摩擦片13与内毂11抗扭连接且压板14与外毂12抗扭连接,但是本技术不限于此。例如,摩擦片13可以与外毂12抗扭连接,压板14可以与内毂11抗扭连接。

61.iii.本技术中说明的车辆动力系统可以是仅包括发动机的传统动力系统,也可以是包括发动机和电机的混合动力系统(例如p1和p2混合动力系统),还可以是仅包括电机的电桥驱动系统。

62.iv.本技术的回弹件16为单一零件,回弹件16起到膜片弹簧的作用。因此,与背景技术中说明的由不同零件构成的回弹组件106相比,本技术的回弹件16占用空间小且结构简单。而且,由于不用考虑背景技术中多个圆柱螺旋弹簧1063的对位安装等,因而本技术的回弹件16也便于安装。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。