膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置及方法

技术领域

1.本公开涉及污水处理技术领域,尤其涉及一种膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置及方法。

背景技术:

2.膜曝气生物反应器是一种新型的生物膜组合工艺,其中,“膜”通常选用中空纤维膜,中空柱状的膜丝表面覆盖生物膜,生物膜外侧为由待处理原水构成的液相,“膜”既提供曝气又兼做生物膜的载体;在实际使用中,氧气通过膜/生物膜交界面扩散进入生物膜,使生物膜由内而外形成好氧层、缺氧层、厌氧层,而原水中的污染物通过生物膜/液相交界面反向进入生物膜,氧气和底物的异向传质使生物膜功能合理分层化,模拟三段式a2o反应系统,可避免生物膜惰性层的产生;综上所述,膜曝气生物反应器的突出特征是低能耗和无泡曝气,对高需氧量、易挥发性污染物的处理具有明显优势,且克服了传统生物滤池载体性能较差、比表面积小和生物膜易脱落等问题;目前,膜曝气生物反应器在实际应用中通常取代生物滤池作为二级污水处理单元;然而,膜曝气生物反应器由于受到自身结构限制,存在填充密度不足、有机物降解总量有限、出水悬浮物含量高、必须在后端增设二沉池等缺陷;若想克服上述缺陷,还需考虑改善膜曝气生物反应器的设计。

技术实现要素:

3.为了解决上述技术问题或者至少部分地解决上述技术问题,本公开提供了一种膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置及方法。

4.为了实现上述目的,本公开提供了一种膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置,包括反应池本体、隔离板、中空纤维膜组件、好氧颗粒污泥以及管廊结构;所述隔离板设置在所述反应池本体内,并将所述反应池本体分为第一反应腔和第二反应腔,所述中空纤维膜组件设置在所述第一反应腔内,所述好氧颗粒污泥设置在所述第二反应腔内,且所述隔离板的顶端与所述反应池本体的顶部之间具有用于连通所述第一反应腔和所述第二反应腔的过水口;管廊结构包括进水管、出水管、供氧装置、曝气装置以及气洗装置,进水管的出水口位于所述第一反应腔底部,供氧装置连通所述中空纤维膜组件,所述出水管的进水口设置在所述第二反应腔内并位于所述好氧颗粒污泥的上方,所述曝气装置的曝气口设置在所述第二反应腔内,并位于所述好氧颗粒污泥的下方。

5.进一步地,所述隔离板的顶端不低于所述中空纤维膜组件的膜丝的顶端。

6.进一步地,所述第一反应腔(11)至少为三个,所述第二反应腔(12)至少为两个,当所述第二反应腔的数量为n(n≥2)时,所述第一反应腔的数量为n 1,所述第一反应腔和所述第二反应腔交替设置,且所述反应池本体长度方向的两个端点均为所述第一反应腔。

7.进一步地,所述进水管包括进水主管以及与所述进水主管连通的至少两个进水支

管;至少两个所述进水支管沿所述进水主管的延伸方向间隔设置,一个所述进水支管对应一个所述第一反应腔,各所述进水支管的出水口设置在对应的所述第一反应腔的底部。

8.进一步地,所述出水管包括出水主管以及与所述出水主管连通的至少两个出水支管;至少两个所述出水支管沿所述出水主管的延伸方向间隔设置,一个所述出水支管对应一个所述第二反应腔,各所述出水支管的进水口设置在对应的所述第二反应腔内好氧颗粒污泥的上方。

9.进一步地,所述出水管的进水口距离所述第二反应腔底部的尺寸为所述隔离板高度的1/3

‑

2/3。

10.进一步地,所述第二反应腔的有效容积与所述第一反应腔的有效容积呈预设比例,所述预设比例通过所述第二反应腔出水时的体积交换率进行计算。

11.进一步地,所述膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置还包括用于对所述中空纤维膜组件进行清洁的气洗装置,所述气洗装置包括气洗鼓风机、气洗主管以及与所述气洗主管连通的气洗支管,所述气洗支管通入所述第一反应腔。

12.本公开还提供了一种利用上述的膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置进行污水处理的方法,所述方法包括:步骤s1,通过进水管向第一反应腔内提供原水,当所述第一反应腔内原水的液面与隔离板的顶端平齐时,停止向所述第一反应腔内提供原水;步骤s2,开启供氧装置,向中空纤维膜组件的膜丝的空腔内充入氧气,所述氧气通过所述膜丝表面的膜孔渗出,供给于附着于所述膜丝表面的生物膜内侧的好氧细菌,以使所述第一反应腔内形成膜曝气生物反应器,从而使所述第一反应腔内的原水进行第一次生化反应;步骤s3,待6h~8h后,通过所述进水管向所述第一反应腔内提供原水,所述第一反应腔内的液体通过过水口溢流至相邻的第二反应腔内,当所述第二反应腔内的液面与所述隔离板的顶端平齐时,停止向所述第一反应腔内提供原水;步骤s4,开启曝气装置,向好氧颗粒污泥提供氧气,以使所述第二反应腔内的液体进行第二次生化反应;步骤s5,待5h~7h后,关闭所述曝气装置,使所述第二反应腔内经过第二次生化反应的污泥混合液进行沉降、分离,得到上清液和污泥沉淀;步骤s6,待5/12h~1/2h后,通过出水管将第二反应腔内的上清液抽出;步骤s7,当步骤s3~s6运行的同时,所述第一反应腔内的新一批原水已再次进行6h~8h的生化反应,此时再次通过所述进水管向所述第一反应腔提供原水,循环执行步骤s3至步骤s6。

13.进一步地,所述步骤s7之后,所述方法还包括:停止执行步骤s3~s7,排空所述第一反应腔中的原水,在所述第一反应腔中充满清水,随后开启气洗装置,通过气水联合反洗的方式清洗所述中空纤维膜组件,使所述膜丝表面的生物膜脱落;清洗结束后,将所述第一反应腔的污泥混合液排空,重新进行挂膜,随后从步骤s1开始运行。

14.本公开实施例提供的技术方案与现有技术相比具有如下优点:本公开提供的膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置及方法,通过设置反应池本体、隔离板、中空纤维膜组件、好氧颗粒污泥以及管廊结构,其中,隔离板设置在

反应池本体内,并将反应池本体分为第一反应腔和第二反应腔,中空纤维膜组件设置在第一反应腔内,好氧颗粒污泥设置在第二反应腔内,且隔离板的顶端与反应池本体的顶部之间具有过水口,第一反应腔和第二反应腔通过过水口连通;管廊结构包括进水管、出水管、供氧装置以及曝气装置,进水管接入第一反应腔,供氧装置连通中空纤维膜组件,出水管设置在第二反应腔内并位于好氧颗粒污泥的上方,曝气装置的曝气口设置在第二反应腔内,并位于好氧颗粒污泥的下方。

15.具体使用时,原水通过进水管进入第一反应腔内,并在中空纤维膜组件和供氧装置的作用下进行第一次生化反应,经过第一次生化反应的污水通过过水口溢流至相邻的第二反应腔内,并在好氧颗粒污泥和曝气装置的作用下进行第二次生化反应和沉降反应,从而在第二反应腔内形成上清液,最后通过出水管将上清液抽出。

16.在好氧颗粒污泥的高效沉降作用下,本装置对于悬浮颗粒物的去除率较高,由于出水浊度已达到较低水平,且从膜曝气生物反应器中溢出的污泥颗粒中包含的微生物可直接作为好氧颗粒污泥细菌种群的补充,因此无需设置二沉池以及污泥回流系统,节省占地面积,简化工艺流程,降低能耗;膜曝气生物反应器和好氧颗粒污泥合理分隔,保证二者运行时不对彼此的物理状态和生化反应产生干扰;膜曝气生物反应器中的生物膜与好氧颗粒污泥对于有机物降解的协同作用使本装置尤其适用于处理含高浓度有机污染物的工业废水。

附图说明

17.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

18.为了更清楚地说明本公开实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

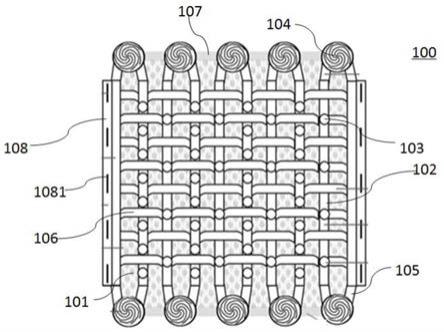

19.图1为本公开实施例所述膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置的结构示意图;图2为本公开实施例所述膜曝气生物反应器

‑

好氧颗粒污泥一体化污水处理方法的流程示意图。

20.其中,1、反应池本体;11、第一反应腔;12、第二反应腔;2、隔离板;21、过水口;3、中空纤维膜组件;4、好氧颗粒污泥;5、进水管;51、进水主管;52、进水支管;53、进水泵;54、进水阀;6、出水管;61、出水主管;62、出水支管;63、抽水泵;64、抽水阀;7、供氧装置;71、供氧鼓风机;72、供氧主管;73、供氧支管;8、曝气装置;81、曝气鼓风机;82、曝气主管;83、曝气支管;84、微纳米曝气板;9、气洗装置;91、气洗鼓风机;92、气洗主管;93、气洗支管。

具体实施方式

21.为了能够更清楚地理解本公开的上述目的、特征和优点,下面将对本公开的方案进行进一步描述。需要说明的是,在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合。

22.在下面的描述中阐述了很多具体细节以便于充分理解本公开,但本公开还可以采

用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本公开的一部分实施例,而不是全部的实施例。

23.本公开实施例提供了一种膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置,如图1所示,包括反应池本体1、隔离板2、中空纤维膜组件3、好氧颗粒污泥4以及管廊结构;隔离板2设置在反应池本体1内,并将反应池本体1分为第一反应腔11和第二反应腔12,中空纤维膜组件3设置在第一反应腔11内,好氧颗粒污泥4设置在第二反应腔12内,且隔离板2的顶端与反应池本体1的内壁之间具有用于连通第一反应腔11和第二反应腔12的过水口21;管廊结构包括进水管5、出水管6、供氧装置7以及曝气装置8,进水管5接入第一反应腔11,供氧装置7连通中空纤维膜组件3,出水管6的进水口设置在第二反应腔12内并位于好氧颗粒污泥4的上方,曝气装置的曝气口设置在第二反应腔12内,并位于好氧颗粒污泥4的下方。

24.在本实施例中,进水管5的进水口可连通一级污水处理单元,例如格栅、初沉池等。根据出水水质的要求,出水管6的出水口可连通三级污水处理单元或直接进行达标排放。

25.可以理解的是,中空纤维膜组件3包括膜丝固定元件以及设置在膜丝固定元件之间的多个中空纤维膜丝,其中,膜丝固定元件的顶部固定在反应池本体1的顶壁上,膜丝固定元件的底部固定在反应池本体1的底壁上。

26.在具体实施中,中空纤维膜组件的膜丝既提供曝气又兼做生物膜的载体,氧气通过膜/生物膜交界面扩散进入生物膜,使生物膜由内而外形成好氧层、缺氧层、厌氧层,而原水中的污染物通过生物膜/液相交界面反向进入生物膜,氧气和底物的异向传质使生物膜功能合理分层化,模拟三段式a2o反应系统,可避免生物膜惰性层的产生;膜曝气生物反应器具有低能耗和无泡曝气的优势,对高需氧量、易挥发性污染物的处理具有明显优势,且克服了传统生物滤池载体性能较差、比表面积小和生物膜易脱落等问题,从而使原水在第一反应腔11内得到高效处理。

27.进一步地,好氧颗粒污泥4是微生物通过自凝聚作用与胞外聚合物(蛋白质、多糖、油脂、腐殖酸等生物凝胶)的吸附作用所形成的颗粒状活性污泥,具有污泥沉降性强、出水悬浮物含量低、不易发生污泥膨胀、形状规则平滑、微生物结构紧密、污泥负荷高等优势。

28.其中,在曝气装置的作用下,好氧颗粒污泥4由好氧、缺氧、厌氧等多种细菌种群分层组成,从而在第二反应腔12内形成好氧颗粒污泥4反应区,通过多种细菌的协同作用实现高效脱氮、除磷、除碳。

29.在本实施例中,原水首先在第一反应腔11内进行第一次生化反应,然后经过第一次生化反应的污水通过过水口21溢流至第二反应腔12内,并在第二反应腔12内进行第二次生化反应和沉降反应,从而在第二反应腔12内形成上清液。基于此,在好氧颗粒污泥的高效沉降作用下,本装置对于悬浮颗粒物的去除率较高,由于出水浊度已达到较低水平,且从膜曝气生物反应器中溢出的污泥颗粒中包含的微生物可直接作为好氧颗粒污泥细菌种群的补充,因此无需设置二沉池以及污泥回流系统,节省占地面积,简化工艺流程,降低能耗;膜曝气生物反应器和好氧颗粒污泥合理分隔,保证二者运行时不对彼此的物理状态和生化反应产生干扰;膜曝气生物反应器中的生物膜与好氧颗粒污泥对于有机物降解的协同作用使本装置尤其适用于处理含高浓度有机污染物的工业废水。

30.在此需要说明的是,好氧颗粒污泥4反应区中的好氧颗粒污泥4每隔一定时段排空一次,随后投加一批新培育的好氧颗粒污泥4,以防止污泥失活后脱氮、除磷、除碳效率降

低;该时段长度根据污泥龄确定,一般情况下为40~50天;污泥排空时可选用搅匀式潜污泵,以提高排泥效率;污泥投加时选用普通切割式潜污泵,以避免颗粒污泥的结构遭到破坏。

31.本领域普通技术人员容易理解的是,隔离板2可以是实心板,实心板通过焊接、密封胶粘接等方式固定在反应池本体1内,当然,隔离板2也可以与反应池本体1一体成型,例如砌筑在混凝土结构的反应池本体1内的混凝土隔离板2墙,密封性好,强度高。隔离板2可以实现水相分离和气相分离,从而可以防止好氧颗粒污泥4曝气时对中空纤维膜组件3内膜丝上的活性污泥层的物理状态和生化反应产生干扰。

32.在本实施例中,隔离板2的顶端与反应池本体1的顶壁之间具有间隙,该间隙形成为过水口21。

33.根据一些实施例,隔离板2的外缘均与反应池本体1的内壁固定连接,过水口21直接开设在隔离板2上方、靠近反应池本体1顶壁的一侧上。

34.在本实施例中,供氧装置通常设置在反应池本体1的外部,供氧装置包括供氧鼓风机71、供氧主管72以及与供氧主管72连通的至少一个供氧支管73,当供氧支管73的数量为两个或两个以上时,供氧支管73沿供氧主管71的延伸方向间隔设置,一个供氧支管73对应一个第一反应腔11,供氧支管73的出口延伸至第一反应腔11内并连通中空纤维膜组件3。

35.进一步地,曝气装置通常也设置在在反应池本体1的外部,曝气装置包括曝气鼓风机81、曝气主管82以及与曝气主管82连通的至少一个曝气支管83,当曝气支管83的数量为两个或两个以上时,曝气支管83沿曝气主管81的延伸方向间隔设置,一个曝气支管83对应一个第二反应腔12,曝气支管83的出口延伸至第二反应腔12内并位于好氧颗粒污泥4的下方。

36.其中,为保证曝气均匀,在曝气支管83的曝气口处设置有曝气板,优选微纳米曝气板84;利用微纳米曝气板84曝气时,气泡比表面积较大、上浮时不易破裂、停留时间长、吸附率高,从而使好氧颗粒污泥4在曝气过程中得到充分供氧,提高好氧菌的反应速率,进而提高污水处理效果。

37.进一步地,隔离板2的顶端不低于中空纤维膜组件3的膜丝的顶端,优选地,隔离板2的顶端与中空纤维膜组件3内膜丝的顶端平齐,已保证生物膜的高利用率,在一定程度上可以提高污水处理效率。

38.作为一种可选的实施方式,反应池本体1内设置一个第一反应腔11和一个第二反应腔12,由一个隔离板2进行分隔。

39.作为另一种可选的实施方式,参考图1中所示,反应池本体1内沿长度方向设置n(n≥2)个第二反应腔12以及n 1个第一反应腔11,也就是说,第一反应腔11至少为三个,第二反应腔12至少为两个,第一反应腔11和第二反应腔12交替设置,且反应池本体1长度方向的两个端点均为第一反应腔11。

40.在具体实施中,与第二反应腔12相邻的两个第一反应腔11内的部分污水分别经过对应的过水口21溢流至第二反应腔12内,污水处理效率高。

41.参考图1中所示,进水管5包括进水主管51以及与进水主管51连通的至少两个进水支管52;至少两个进水支管52沿进水主管51的延伸方向间隔设置,一个进水支管52对应一个第一反应腔11;各进水支管52与各第一反应腔11的衔接口位于各第一反应腔11底部,使第一反应腔11进水时内部水流的扰动强度得到最大程度的抑制。

42.其中,多个进水支管52既可以与进水主管51一体成型,也可以通过三通接头分别与进水主管51连通,在一定程度上可以节省进水管5的占地面积或空间。

43.进一步地,参考图1中所示,出水管6包括出水主管61以及与出水主管61连通的至少两个出水支管62;至少两个出水支管62沿出水主管61的延伸方向间隔设置,一个出水支管62对应一个第二反应腔12,各出水支管62的进水口设置在对应的第二反应腔12内好氧颗粒污泥4的上方。

44.其中,多个出水支管62既可以与出水主管61一体成型,也可以通过三通接头分别与出水主管61连通,在一定程度上可以节省出水管6的占地面积或空间。

45.在具体实施中,为便于控制进水流量和出水流量,在进水支管52上设置有进水泵53和进水阀54,同样地,在出水支管62上设置有抽水泵63和抽水阀64。进一步的,进水阀的安装位置尽可能靠近进水支管52与第一反应腔11的衔接口,以避免第一反应腔11内产生液位损失、降低生物膜的利用率。

46.在本实施例中,出水管6的进水口距离第二反应腔12底部的尺寸为隔离板2高度的1/3

‑

2/3,也就是说,位于第二反应腔12内的出水管6的进水口所在的高度为隔离板2高度的1/3

‑

2/3,优选地,出水管6的进水口距离第二反应腔12底部的尺寸为隔离板2高度的1/2,也就是说,出水管6的进水口所在的高度为隔离板2高度的1/2处,此时第二反应腔12的体积交换率为50%。

47.进一步地,在第二反应腔12的体积交换率为50%的前提下,单个第一反应腔11的有效容积为单个第二反应腔12的有效容积的1/2,即;需要说明的是,当存在两个或两个以上的第二反应腔时,参考图1中所示,位于端点的第一反应腔11的有效容积为单个第二反应腔12的有效容积的1/4。

48.其中,第一反应腔11的有效容积指第一反应腔11中、隔离板2以下、除中空纤维膜组件3以外的空间的体积,第二反应腔12的有效容积指第二反应腔12中、隔离板2以下的全部空间的体积。

49.进一步地,第二反应腔12的体积交换率可根据实际情况进行调整,对应地,第二反应腔12的有效容积和第一反应腔11的有效容积的预设比例随之进行调整。例如,当第二反应腔12的体积交换率为60%时,单个第一反应腔11的有效容积为单个第二反应腔12的有效容积的3/5,位于端点的第一反应腔11的有效容积为单个第二反应腔12的有效容积的3/10。

50.在本实施例中,参考图1中所示,膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置还包括用于对中空纤维膜组件3进行气水联合反洗的气洗装置,清洗装置设置在反应池本体1的上方,并与第一反应腔11连通;气洗装置包括气洗鼓风机91、气洗主管92以及与气洗主管92连通的气洗支管93。

51.优选地,气洗装置采用悬挂式曝气装置,便于安装和拆卸,仅在需要更换膜曝气生物反应区的生物膜时加入系统;当系统产水水质发生明显波动时,证明膜曝气生物反应区内可能存在生物膜大量增殖从而形成致密结构、阻碍原水的渗透甚至堵塞中空纤维膜膜孔的情况,因此更换生物膜的周期根据实际产水水质的变化进行确定,可以在每次监测到水质波动时进行更换,也可以在试运行阶段通过水质波动判断出需要更换生物膜的周期,从而在实际运行阶段确定一个固定周期。

52.本公开实施例还提供了一种膜曝气生物反应器

‑

好氧颗粒污泥一体化污水处理方

法(以下简称方法),如图2所示,包括以下步骤:步骤s1,通过进水管5向第一反应腔11内提供原水,当第一反应腔11内原水的液面与隔离板2的顶端平齐时,停止向第一反应腔11内提供原水;步骤s2,开启供氧装置7,向中空纤维膜组件3的膜丝的空腔内充入氧气,氧气通过膜丝表面的膜孔渗出,供给于附着于膜丝表面的生物膜内侧的好氧细菌,以使第一反应腔11内形成膜曝气生物反应器,从而使第一反应腔11内的原水进行第一次生化反应;步骤s3,待6h~8h后,通过进水管5向第一反应腔11内提供原水,第一反应腔11内的液体通过过水口21溢流至相邻的第二反应腔12内,当第二反应腔12内的液面与隔离板2的顶端平齐时,停止向第一反应腔11内提供原水;步骤s4,开启曝气装置8,向好氧颗粒污泥4提供氧气,以使第二反应腔12内的液体进行第二次生化反应;步骤s5,待5h~7h后,关闭曝气装置8,使第二反应腔内12经过第二次生化反应的污泥混合液进行沉降、分离,得到上清液和污泥沉淀;步骤s6,待5/12h~1/2h后,通过出水管6将第二反应腔内的上清液抽出;步骤s7,当步骤s3~s6运行的同时,第一反应腔11内的新一批原水已再次进行6h~8h的生化反应,此时再次通过进水管5向第一反应腔11提供原水,循环执行步骤s3至步骤s6。

53.进一步地,当本公开提供的膜曝气生物反应器

‑

颗粒污泥一体化污水处理装置运行一定时间后,停止执行s3至s6,排空第一反应腔中的原水,在第一反应腔中充满清水,随后开启气洗装置,通过气水联合反洗的方式清洗空纤维膜组件,使膜丝表面的生物膜脱落;清洗结束后,将第一反应腔的污泥混合液排空,重新进行挂膜,随后从步骤s1开始运行。

54.优选地,原水在第一反应腔11内的水力停留时间为6h,在第二反应腔12内的水力停留时间为5h,污泥沉降时间为1/2h,即可既保证原水的处理效率、又保证原水邮寄污染物的高去除率。

55.在实际使用中,全部泵、阀装置均由可编程逻辑控制柜(plc)统一控制,以便于通过设定程序自动完成工艺流程的运行;第一反应腔的进水流量和第二反应腔的出水流量根据适宜进/出水时长、对应反应腔的容积、对应泵的功率、对应管道的内径等因素进行设定。

56.具体的技术特征与上述实施例相同,并能带来相同或者类似的技术效果,在此不再一一赘述。具体可参照上述实施例的描述。

57.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

58.以上所述仅是本公开的具体实施方式,使本领域技术人员能够理解或实现本公开。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本公开的精神或范围的情况下,在其它实施例中实现。因此,本公开

将不会被限制于本文所述的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。