1.本实用新型涉及太阳能硅片切割技术领域,具体为一种高承载高转速的机床偏心式主轴。

背景技术:

2.光伏制造行业发展良好,产品质量稳步提升,品类逐渐大尺寸化。大尺寸硅片在成本和效率上具备明显优势,可以帮助下游配套厂商实现增效降本。大尺寸硅片210/182是当前行业的新趋势。砂浆线切割机存量大,最大加工尺寸m6(166)。砂浆线切割机虽然成本低,但缺点明显。一方面,切割速度慢,能耗比低下,砂浆存在严重浪费;另一方面,喷砂装置的存在,占用切割空间较大,砂浆管路极易堵塞。生产厂家想要跟上行业的趋势,就必须要改造砂浆线切割机。高转速、高效率、低成本,是生产厂家追求的改造方向。

技术实现要素:

3.本实用新型的目的在于克服上述不足之处,从而提供一种高承载高转速的机床偏心式主轴,最高线速度可以达到40m/s,最高转速4500rpm,且主轴箱旋转的轴芯与套筒存在偏心,减小了切割中心距,扩大了切割单晶硅片的尺寸到210。特殊的轴承配置,使得主轴相对于原轴箱有转速高、承载高、噪音低的特点。

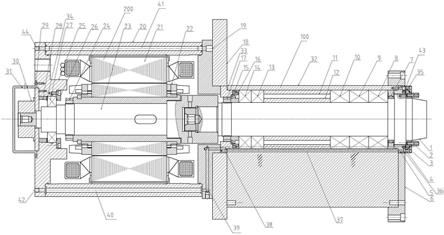

4.本实用新型的技术方案是:一种高承载高转速的机床偏心式主轴,由主轴机构和电机机构组成,其特征在于:所述主轴机构包括轴芯、轴芯压盖、前外挡盖、前压盖、套筒法兰、前内垫圈、后外垫圈、后轴承垫圈、轴承锁紧螺母、套筒、密封圈;

5.所述轴芯中部由内向外依次套装有内隔圈、外隔圈、套筒,轴芯前部表面轴向依次套装有第三轴承、第二轴承、第一轴承、前内垫圈、前压盖、轴芯压盖,轴芯压盖内孔与轴芯配合,轴芯压盖通过安全销连接在轴芯上,前内垫圈外圈套装有套筒,套筒上设有套筒气道,前压盖通过螺钉连接在套筒上,前压盖与轴芯、套筒内孔处于同心状态,前压盖上设有前压盖气道,前外挡盖内孔与轴芯压盖外圆配合,形成若干个迷宫式气隙,前外挡盖与前压盖配合,通过螺钉固定在前压盖上,密封圈由耐磨耐高温的韧性材料组成,嵌在前压盖上,密封圈的右端面与轴芯压盖紧密贴合,轴芯压盖、前外挡盖、前压盖和密封圈之间形成一个储气槽,前压盖的外圈套装有套筒法兰,套筒法兰通过螺钉连接在套筒上,套筒法兰上设有若干个螺钉沉孔,用于连接机台端面;

6.轴芯后部表面轴向依次套装有第四轴承、第五轴承、后轴承垫圈、轴承锁紧螺母,后轴承垫圈外圈套装有后外垫圈,轴承锁紧螺母外圈套装有后盖,后外垫圈与第五轴承面接触,后盖压紧后外垫圈与套筒通过螺钉紧固连接,后盖上设有后盖气道,轴承锁紧螺母通过螺纹紧固在轴芯上,锁紧安装在轴芯上的第四轴承、第五轴承,后盖外圈套装有电机座法兰,电机座法兰内孔与后盖外圆配合,端面与机台端面接触,电机座法兰通过螺钉紧固连接在套筒上,电机座法兰内孔左侧与水套法兰配合,电机座法兰的左侧通过螺钉紧固连接有水套法兰,水套法兰内设有水套法兰气道;

7.所述电机机构包括转子轴芯、转子、定子、水套、转子锁紧螺母、编码器安装座、编码器、编码器挡盖,在转子轴芯中部外表面由内向外依次套装有转子、定子、水套,转子与转子轴芯配合,转子锁紧螺母紧固在转子轴芯上,压紧转子,转子轴芯与轴芯通过螺纹连接,侧面设有若干个顶丝紧固,保证轴芯正反转转子轴芯不松脱,在转子轴芯后部套装有第六轴承,第六轴承安装在后轴承座内,后轴承座与水套配合;

8.后轴承座右端面安装后轴承挡圈,后轴承挡圈通过螺钉紧固在后轴承座上,后轴承座内孔放置第六轴承、后调整垫圈,第六轴承和后调整垫圈之间设有波形弹簧,编码器安装座固定在后轴承座左端面上,压紧第六轴承,使得波形弹簧处于预压长度状态,编码器内孔套在转子轴芯上,端面若干个螺钉紧固,外圆固定在编码器安装座上,编码器挡盖通过螺钉安装在后轴承座上,保护编码器。

9.进一步的,所述轴芯和套筒存在一定偏心距离a,套筒的套筒内孔与套筒外圆存在偏心,偏心距离为a。

10.进一步的,所述后轴承座左端面上部设置有冷却液入口,水套设有若干道均匀分布的水套水道,冷却液从冷却液入口进入后,圆周上轴向循环冷却,降低安装在水套内部定子的热量,达到冷却循环。

11.进一步的,所述后轴承座左端面下部设置有进气口,水套上设有水套气道,压缩空气从进气口进入主轴内部,途经水套气道、水套法兰气道、后盖气道、套筒气道、前压盖气道,进入储气槽。

12.本实用新型的有益效果是:

13.1、最高线速度可以达到40m/s,最高转速4500rpm,且主轴箱旋转的轴芯与套筒存在偏心,减小了切割中心距,扩大了切割单晶硅片的尺寸到210。

14.2、内置与系统兼容的永磁同步电机,包含定子和转子,与编码器形成闭环控制,在保持原系统不变的情况,无需采购高价的进口伺服电机,大大的降低了成本。

15.3、水套设有若干条水套水道,冷却液从冷却液入口进入后,圆周上循环冷却,降低定子发热,达到冷却循环的效果。

16.4、电主轴设置有气封,配合多层端面密封结构,有效阻止硅粉固液混合物进入主轴内部,提高使用寿命。

17.5、密封圈与轴芯压盖紧密贴合,旋转摩擦,阻止杂质进入主轴内部。极少数进入前端的杂质存附在前压盖面上,压缩空气充满储气槽后,从前外挡盖内孔与轴芯压盖的气隙中溢出,带走前压盖面上杂质,阻止其进入主轴内部。

18.6、特殊的轴承配置,使得主轴相对于原轴箱有转速高、承载高、噪音低的特点。

19.7、降低了安装难度,现场调试效率高。集成度高,减少了不必要的采购,降低了成本。承载高、转速高,满足了加工需求,提高了加工效率。空间占用小,整个机台干净整洁,降低了维护难度。

附图说明

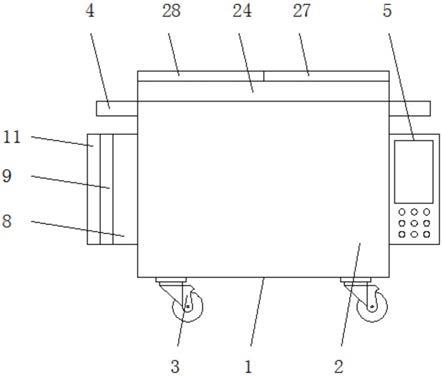

20.图1为本实用新型的结构示意图。

21.图2为本实用新型中轴芯的轴向视图。

22.图3为本实用新型中套筒的剖视图。

23.图4为本实用新型中套筒法兰的俯视图。

24.图5为本实用新型两台电主轴安装配对示意图。

25.图中,1、轴芯;2、安全销;3、轴芯压盖;4、前外挡盖;5、前压盖;6、套筒法兰;7、前内垫圈;8、第一轴承;9、第二轴承;10、第三轴承;11、外隔圈;12、内隔圈;13、第四轴承;14、第五轴承;15、后外垫圈;16、后轴承垫圈;17、轴承锁紧螺母;18、电机座法兰;19、水套法兰;20、水套;21、定子;22、转子;23、转子轴芯;24、转子锁紧螺母;25、后轴承座;26、后轴承挡圈;27、第六轴承;28、后调整垫圈;29、编码器安装座;30、编码器;31、编码器挡盖;32、套筒;33、后盖;34、波形弹簧;35、密封圈;36、前压盖气道;37、套筒气道;38、后盖气道;39、水套法兰气道;40、水套气道;41、水套水道;42、进气口;43、储气槽;44、冷却液入口;100、主轴机构;200、电机机构;321、套筒内孔;322、套筒外圆;601、套筒法兰内孔;602、套筒法兰外圆;a、偏心距离;b、电主轴切割中心距离;c、电主轴安装孔距。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1

‑

5所示,本实用新型是一种高承载高转速的机床偏心式主轴,由主轴机构100和电机机构200组成,其特征在于:所述主轴机构100包括轴芯1、轴芯压盖3、前外挡盖4、前压盖5、套筒法兰6、前内垫圈7、后外垫圈15、后轴承垫圈16、轴承锁紧螺母17、套筒32、密封圈35;

28.所述轴芯1中部由内向外依次套装有内隔圈12、外隔圈11、套筒32,轴芯1前部表面轴向依次套装有第三轴承10、第二轴承9、第一轴承8、前内垫圈7、前压盖5、轴芯压盖3,轴芯压盖3内孔与轴芯1配合,轴芯压盖3通过安全销2连接在轴芯1上,前内垫圈7外圈套装有套筒32,套筒32上设有套筒气道37,前压盖5通过螺钉连接在套筒32上,前压盖5与轴芯1、套筒32内孔处于同心状态,前压盖5上设有前压盖气道36,前外挡盖4内孔与轴芯压盖3外圆配合,形成若干个迷宫式气隙,前外挡盖4与前压盖5配合,通过螺钉固定在前压盖5上,密封圈35由耐磨耐高温的韧性材料组成,嵌在前压盖5上,密封圈35的右端面与轴芯压盖3紧密贴合,轴芯压盖3、前外挡盖4、前压盖5和密封圈35之间形成一个储气槽43,前压盖5的外圈套装有套筒法兰6,套筒法兰6通过螺钉连接在套筒32上,套筒法兰6上设有若干个螺钉沉孔,用于连接机台端面;

29.轴芯1后部表面轴向依次套装有第四轴承13、第五轴承14、后轴承垫圈16、轴承锁紧螺母17,后轴承垫圈16外圈套装有后外垫圈15,轴承锁紧螺母17外圈套装有后盖33,后外垫圈15与第五轴承14面接触,后盖33压紧后外垫圈15与套筒32通过螺钉紧固连接,后盖33上设有后盖气道38,轴承锁紧螺母17通过螺纹紧固在轴芯1上,锁紧安装在轴芯1上的第四轴承13、第五轴承14,后盖33外圈套装有电机座法兰18,电机座法兰18内孔与后盖33外圆配合,端面与机台端面接触,电机座法兰18通过螺钉紧固连接在套筒32上,电机座法兰18内孔左侧与水套法兰19配合,电机座法兰18的左侧通过螺钉紧固连接有水套法兰19,水套法兰19内设有水套法兰气道39;

30.所述电机机构200包括转子轴芯23、转子22、定子21、水套20、转子锁紧螺母24、编码器安装座29、编码器30、编码器挡盖31,在转子轴芯23中部外表面由内向外依次套装有转子22、定子21、水套20,转子22与转子轴芯23配合,转子锁紧螺母24紧固在转子轴芯23上,压紧转子22,转子轴芯23与轴芯1通过螺纹连接,侧面设有若干个顶丝紧固,保证轴芯1正反转转子轴芯23不松脱,在转子轴芯23后部套装有第六轴承27,第六轴承27安装在后轴承座25内,后轴承座25与水套20配合;

31.后轴承座25右端面安装后轴承挡圈26,后轴承挡圈26通过螺钉紧固在后轴承座25上,后轴承座25内孔放置第六轴承27、后调整垫圈28,第六轴承27和后调整垫圈28之间设有波形弹簧34,编码器安装座29固定在后轴承座25左端面上,压紧第六轴承27,使得波形弹簧34处于预压长度状态,编码器30内孔套在转子轴芯23上,端面若干个螺钉紧固,外圆固定在编码器安装座29上,编码器挡盖31通过螺钉安装在后轴承座25上,保护编码器30。

32.所述轴芯1和套筒32存在一定偏心距离a,套筒32的套筒内孔321与套筒外圆322存在偏心,偏心距离为a。

33.所述后轴承座25左端面上部设置有冷却液入口44,水套20设有若干道均匀分布的水套水道41,冷却液从冷却液入口44进入后,圆周上轴向循环冷却,降低安装在水套20内部定子21的热量,达到冷却循环。

34.所述后轴承座25左端面下部设置有进气口42,水套20上设有水套气道40,压缩空气从进气口42进入主轴内部,途经水套气道41、水套法兰气道39、后盖气道38、套筒气道37、前压盖气道36,进入储气槽43。

35.本实用新型的工作原理为:

36.本实用新型提供的一种高承载高转速的机床偏心式主轴,安装方式为2台电主轴并列安装,相对安装尺寸为c。电主轴偏心的部分向内,偏心尺寸为a,主轴的切割中心距离是b。b的尺寸等于c

‑

2a。砂浆切割机因为砂浆盒和辊筒外径过大的原因,空间占用大,造成了机台空间的极大浪费。

37.本实用新型提供的一种高承载高转速的机床偏心式主轴,电主轴的轴芯1和套筒32存在一定偏心距离a。套筒32的套筒内孔321与套筒外圆322存在偏心,偏心距离为a。

38.套筒法兰内孔601与轴芯1同心,套筒法兰的套筒法兰内孔601与套筒法兰外圆602存在偏心,偏心距离为a。

39.在偏心a的情况下,本实用新型提供的偏心式切片机电主轴切割单晶硅片的尺寸相对于同心主轴箱大了2a。

40.由此可知,本实用新型具有如下优点:

41.1、最高线速度可以达到40m/s,最高转速4500rpm,且主轴箱旋转的轴芯1与套筒32存在偏心,减小了切割中心距,扩大了切割单晶硅片的尺寸到210。

42.2、内置与系统兼容的永磁同步电机,包含定子21和转子22,与编码器30形成闭环控制,在保持原系统不变的情况,无需采购高价的进口伺服电机,大大的降低了成本。

43.3、水套20设有若干条水套水道,冷却液从冷却液入口44进入后,圆周上循环冷却,降低定子21发热,达到冷却循环的效果。

44.4、电主轴设置有气封,配合多层端面密封结构,有效阻止硅粉固液混合物进入主轴内部,提高使用寿命。

45.5、密封圈35与轴芯压盖3紧密贴合,旋转摩擦,阻止杂质进入主轴内部。极少数进入前端的杂质存附在前压盖5面上,压缩空气充满储气槽43后,从前外挡盖4内孔与轴芯压盖3的气隙中溢出,带走前压盖5面上杂质,阻止其进入主轴内部。

46.6、特殊的轴承配置,使得主轴相对于原轴箱有转速高、承载高、噪音低的特点。

47.7、降低了安装难度,现场调试效率高。集成度高,减少了不必要的采购,降低了成本。承载高、转速高,满足了加工需求,提高了加工效率。空间占用小,整个机台干净整洁,降低了维护难度。

48.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。