1.本实用新型涉及ois马达技术领域,尤其涉及sensor shift ois马达技术领域,具体涉及一种传感器防抖马达。

背景技术:

2.目前,智能手机所采用的微型摄像头是高端防抖摄像技术的主要应用领域,就现有技术而言,作为本领域高端技术的典型解决方案,是采用sensor

‑

shift技术来取代目前所搭载的普通ois光学防抖,借此提升相机捕捉动态的效果,在此之前,智能手机产品上采用最多的ois光学防抖方案都是通过vcm马达驱动镜头进行角度补正来实现。然而,这样的方案长期以来都存在功耗大、防抖效果受限、产品体积偏大、单价高等弊端。随着手机拍照的场景越来越丰富,对于防抖的诉求也越来越多,也就是说,提升智能手机在运动摄影这一场景中的拍摄效果是不可避免的;除此之外,终端品牌对于零部件产品成本的管控也愈发严苛,ois之所以未能在一些平价手机上普及,主要原因就是造价过高。最后,由于ois功能的vcm马达产品体积较大,与终端品牌对于整机外形轻薄的诉求相悖,而sensor

‑

shift这项技术恰好可以规避这个问题。综上几点,可以看出sensor

‑

shift技术的实现有望对手机终端产品带来更多细节方面的改善。采用sensor

‑

shift新技术的话,那么则有可能是通过mems ois的方式实现,主要特色是相关组件位于cmos图像传感器底部,能够在x/y方向上非常快速地、精确地移动图像传感器。

3.采用sensor

‑

shift这项技术除了新增一些更精密的零件,组装工艺复杂也与传统的有所不同,对诸如fpc、模组等厂商来说都有较大的挑战,针对精密装配存在大量的技术问题需要解决,因此相关制造,尤其是装配问题是目前sensor

‑

shift这项技术的较大阻碍。

技术实现要素:

4.为了解决现有技术存在的防抖马达因结构设计和装配制约所带来的体积偏大问题,本技术提供一种传感器防抖马达,通过重新设计防抖机构、对焦机构和导电机构,进一步提高集成度和结构的紧凑度,从而使得防抖马达的整体体积得到进一步压缩,更加符合当前智能设备精细化,超薄化的应用需求,使得能够应用的场景更多,更加利于智能设备对防抖摄像头的布局设计。

5.本实用新型紧密围绕传感器的防抖机构进行重新设计,同时,对防抖马达对焦机构和防抖机构中的线圈供电的导电机构进行进一步的优化设计,获得一种全新的装配结构技术,使得防抖马达的径向尺寸和轴向尺寸都得到进一步的缩小优化。

6.为了达到上述目的,本技术所采用的技术方案为:

7.一种传感器防抖马达,包括由外壳体和底板组成的外部支撑结构,所述外部支撑结构内安装有对焦机构、载体、防抖机构和导电机构,所述对焦机构分别通过前悬丝弹簧和后悬丝弹簧与所述载体连接,所述防抖机构通过防抖悬丝与载体连接,所述导电机构与防抖机构、前悬丝弹簧、后悬丝弹簧和防抖机构电连接。工作原理:载体与外部支撑结构固定

或者可拆卸固定连接,对焦机构可以依靠前悬丝弹簧和后悬丝弹簧相对于载体轴向往复移动以达到调焦、对焦的目的;采用前后双悬丝弹簧结构能够提高对焦机构的稳定性和精准性。同理,防抖机构通过防抖悬丝与载体连接,实现与轴向方向垂直的径向平面内移动,达到传感器防抖的目的。导电机构是为防抖机构实现防抖、对焦机构实现调焦、对焦而进行供电的机构,具有整体性和紧凑性,避免了现有导电组件数量繁多,零碎的问题,从而提升了供电和信号传输的稳定性。

8.作为本实用新型的优选结构设置,所述对焦机构包括镜头支架,所述镜头支架同轴线安装有镜头组件,所述镜头支架与所述载体的上表面通过所述前悬丝弹簧连接,所述镜头支架与所述载体的下表面通过所述后悬丝弹簧连接;所述镜头支架靠近所述载体一侧设置有多个调焦线圈,所述载体上安装有多个与所述调焦线圈对应的磁石。所述前悬丝弹簧和后悬丝弹簧在径向面具有稳定性,在轴向方向上具有良好的弹性和形变能力,这使得镜头支架在非调焦状态具有良好的稳定效果,采用双层悬丝设计结构的目的之一亦在于此;同时,双悬丝弹簧结构设计在进行调焦时相较于现有的vcm音圈马达而言具有更加优秀的反应能力,使得调焦速度更快,控制也更加精准。

9.作为本实用新型关键技术创新点之一,优选地,所述防抖机构包括传感器支架,所述传感器支架外侧通过所述防抖悬丝与所述载体连接,所述传感器支架包括支架本体,所述支架本体的中心位置设置有用于安装成像传感器的第一安装腔,所述支架本体的侧壁设置有多个用于安装线圈支架的第二安装腔,所述线圈支架上安装有线圈,任一所述线圈的位置与所述磁石的位置相对应。作为优选的布局方式之一,所述磁石和线圈支架的数量均为四个,按照轴对称或者中心对称的方式布局在所述支架本体的四周。上述布局方式只是优选布局方式之一,亦可以采用三个或者更多数量的线圈支架与磁石按照对应且等圆心角均匀分布均可达到实质相同的技术效果。在此,值得说明的是不同数量和不同的布局方式需要不同的系统调试,涉及电信号控制的大小、时间并非本技术需要公开和要求保护的范围,在此就不做详述,但只要采用对称结构布局,无论是中心对称还是轴对称,只要按照这样的实用新型构思,都是可以获得相同或者实质相同的技术效果。在此,申请人强调,本技术中,针对所有磁石和线圈提及的对称布局均包含轴对称结构、中心对称结构。所述线圈支架内设置有至少两根独立的分别连接所述线圈两端头的金属导体,所述金属导体的另一端与所述导电机构电连接。

10.进一步地,所述线圈支架上设置有供线圈缠绕的绕线柱,任一一根所述金属导体均至少包括一个第二触点和第三触点,所述第二触点伸出所述线圈支架外形成连接点,所述第三触点设置在所述线圈支架的底部并于所述导电机构电连接。金属导体采用内置于线圈支架内同时采用多触点设置于外的有益效果在于:第一,无需针对金属导体进行单独的绝缘处理,通过线圈支架实现相互之间良好绝缘;第二,采用多触点设置在线圈支架表面或者向外延伸形成其他连接点有利于连接位于不同方位的其他需要供电的部件,如线圈等;第三,采用这种结构能够最大程度的节省空间,降低空间占用,提升结构的紧凑度,为尽可能的缩小产品外体积奠定基础。

11.为了更加利于制造和简化装配工艺,同时保证良好的装配精度和一致性,优选地,所述支架本体上的第二安装腔的两端头内壁上均设置有第一卡槽,靠近所述第一安装腔一侧的内壁上设置有第二卡槽,所述线圈支架上分别设置有用于嵌入在所述第一卡槽和第二

卡槽内的第一凸台和第二凸台。通过上述结构将线圈支架与支架本体可拆卸连接,使得线圈的装配并不依赖于整个支架本体,而是只需要单个的线圈支架即可完成装配,包括金属导体亦可完全脱离支架本体,这使得在制造和装配过程中都能够带来极大的便捷,同时可以降低制造成本。然而,为了尽可能的降低甚至消除因将固定结构改为可拆卸固定结构所带来的精度损失,采用第一卡槽和第二卡槽的目的即在于实现精准装配卡接,在保证连接的稳固性的前提下简化制造和装配的难度。

12.作为本技术的又一技术改进点之一,优选地,所述导电机构包括fpc软板,所述fpc软板包括连接部、传输部和背板,所述连接部上设置有插头,所述背板上设置有与所述第三触点电连接的连接触头,使得任一线圈均与所述插头电连接;所述传输部的内侧还设置有分别与所述前悬丝弹簧和后悬丝弹簧连通的第一触点。

13.在进一步地,所述连接部与传输部的连接处具有使连接部与传输部相互垂直连接的弯折结构,所述传输部设置在所述支架本体的外侧且与所述支架本体具有供支架本体移动的间隙。

14.优选地,所述防抖悬丝由外圈、内圈,以及连接外圈和内圈的至少两条弯折悬丝组成,所述弯折悬丝相对于防抖悬丝的中心对称设置,任一一条弯折悬丝至少包括一个弯折点。

15.有益效果:

16.本实用新型通过对防抖机构和导电机构进行重新设计,使得结构更加紧凑,集成度和整体度更高,在满足产品体积缩小的前提下还简化了装配工艺,降低了装配难度。同时,针对各线圈的供电结构也和传感器支架进行了融合,使得供电结构更加紧凑,免去了现有诸多微小fpc焊接带来的繁琐和不稳定性。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

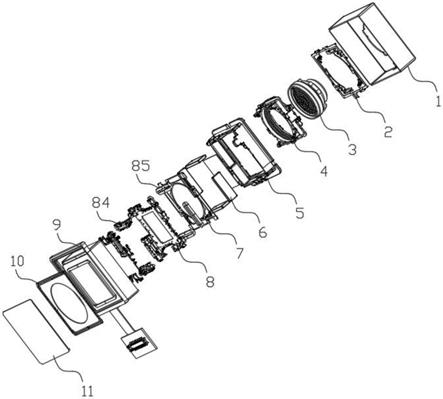

18.图1是本实用新型结构爆炸图;

19.图2是图1另一视觉结构爆炸图;

20.图3是导电机构和防抖机构的装配状态轴测图;

21.图4是图3的俯视图(不含前/后悬丝弹簧);

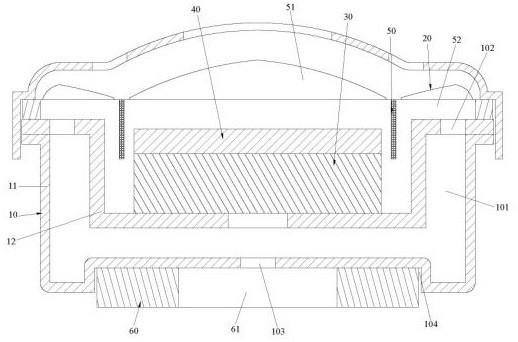

22.图5是图4中沿剖切符号a

‑

a的剖视图;

23.图6是防抖机构的爆炸图;

24.图7是线圈支架的结构图;

25.图8是防抖悬丝的轴测图;

26.图9是图8中b区结构放大图。

27.图中:1

‑

外壳体;2

‑

前悬丝弹簧;3

‑

镜头组件;4

‑

镜头支架;5

‑

载体;6

‑

磁石;7

‑

后悬丝弹簧;8

‑

传感器支架;9

‑

fpc软板;10

‑

防抖悬丝;11

‑

底板;

28.81

‑

支架本体;82

‑

第一安装腔;83

‑

第二安装腔;831

‑

第一卡槽;832

‑

第二卡槽;84

‑

线圈支架;841

‑

第一凸台;842

‑

第二凸台;85

‑

线圈;86

‑

金属导体;861

‑

第二触点;862

‑

第三触点;91

‑

连接部;92

‑

传输部;93

‑

第一触点;94

‑

插头;95

‑

背板;101

‑

外圈;102

‑

弯折悬丝;103

‑

内圈。

具体实施方式

29.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

30.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

32.在本技术的描述中,需要说明的是,若出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,本技术的描述中若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

33.此外,本技术的描述中若出现术语“水平”、“竖直”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

34.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

35.实施例1:

36.结合说明书附图1和图2所示的一种传感器防抖马达,包括由外壳体1和底板11组成的外部支撑结构,所述外部支撑结构内安装有对焦机构、载体5、防抖机构和导电机构,所述对焦机构分别通过前悬丝弹簧2和后悬丝弹簧7与所述载体5连接,所述防抖机构通过防抖悬丝10与载体5连接,所述导电机构与防抖机构、前悬丝弹簧2、后悬丝弹簧7和防抖机构电连接。工作原理:载体5与外部支撑结构固定或者可拆卸固定连接,对焦机构可以依靠前悬丝弹簧2和后悬丝弹簧7相对于载体5轴向往复移动以达到调焦、对焦的目的;采用前后双悬丝弹簧结构能够提高对焦机构的稳定性和精准性。同理,防抖机构通过防抖悬丝10与载体5连接,实现与轴向方向垂直的径向平面内移动,达到传感器防抖的目的。导电机构是为防抖机构实现防抖、对焦机构实现调焦、对焦而进行供电的机构,具有整体性和紧凑性,避

免了现有导电组件数量繁多,零碎的问题,从而提升了供电和信号传输的稳定性。

37.本实施例中,所述对焦机构包括镜头支架4,所述镜头支架4同轴线安装有镜头组件3,所述镜头支架4与所述载体5的上表面通过所述前悬丝弹簧2连接,所述镜头支架4与所述载体5的下表面通过所述后悬丝弹簧7连接;所述镜头支架4靠近所述载体5一侧设置有多个调焦线圈,所述载体5上安装有多个与所述调焦线圈对应的磁石6。所述前悬丝弹簧2和后悬丝弹簧7在径向面具有稳定性,在轴向方向上具有良好的弹性和形变能力,这使得镜头支架4在非调焦状态具有良好的稳定效果,采用双层悬丝设计结构的目的之一亦在于此;同时,双悬丝弹簧结构设计在进行调焦时相较于现有的vcm音圈马达而言具有更加优秀的反应能力,使得调焦速度更快,控制也更加精准。

38.实施例2:

39.作为本实用新型关键技术创新点之一,在实施例1的基础上结合说明书附图6和图7所示,所述防抖机构包括传感器支架8,所述传感器支架8外侧通过所述防抖悬丝10与所述载体5连接,所述传感器支架8包括支架本体81,所述支架本体81的中心位置设置有用于安装成像传感器的第一安装腔82,所述支架本体81的侧壁设置有多个用于安装线圈支架84的第二安装腔83,所述线圈支架84上安装有线圈85,任一所述线圈85的位置与所述磁石6的位置相对应。作为优选的布局方式之一,所述磁石6和线圈支架84的数量均为四个,按照轴对称或者中心对称的方式布局在所述支架本体81的四周。上述布局方式只是优选布局方式之一,亦可以采用三个或者更多数量的线圈支架84与磁石6按照对应且等圆心角均匀分布均可达到实质相同的技术效果。在此,值得说明的是不同数量和不同的布局方式需要不同的系统调试,涉及电信号控制的大小、时间并非本技术需要公开和要求保护的范围,在此就不做详述,但只要采用对称结构布局,无论是中心对称还是轴对称,只要按照这样的实用新型构思,都是可以获得相同或者实质相同的技术效果。在此,申请人强调,本技术中,针对所有磁石6和线圈85提及的对称布局均包含轴对称结构、中心对称结构。所述线圈支架84内设置有至少两根独立的分别连接所述线圈85两端头的金属导体86,所述金属导体86的另一端与所述导电机构电连接。

40.本实施例中,所述线圈支架84上设置有供线圈85缠绕的绕线柱,任一一根所述金属导体86均至少包括一个第二触点861和第三触点862,所述第二触点861伸出所述线圈支架84外形成连接点,所述第三触点862设置在所述线圈支架84的底部并于所述导电机构电连接。金属导体86采用内置于线圈支架84内同时采用多触点设置于外的有益效果在于:第一,无需针对金属导体86进行单独的绝缘处理,通过线圈支架84实现相互之间良好绝缘;第二,采用多触点设置在线圈支架84表面或者向外延伸形成其他连接点有利于连接位于不同方位的其他需要供电的部件,如线圈等;第三,采用这种结构能够最大程度的节省空间,降低空间占用,提升结构的紧凑度,为尽可能的缩小产品外体积奠定基础。值得说明的是本技术中所述线圈支架84为整体注塑结构,以进一步的提升线圈85的稳定性和安装的便捷性。

41.为了更加利于制造和简化装配工艺,同时保证良好的装配精度和一致性,本实施例中,所述支架本体81上的第二安装腔83的两端头内壁上均设置有第一卡槽831,靠近所述第一安装腔82一侧的内壁上设置有第二卡槽832,所述线圈支架84上分别设置有用于嵌入在所述第一卡槽831和第二卡槽832内的第一凸台841和第二凸台842,具体如图6所示。通过上述结构将线圈支架84与支架本体81可拆卸连接,使得线圈85的装配并不依赖于整个支架

本体81,而是只需要单个的线圈支架84即可完成装配,包括金属导体86亦可完全脱离支架本体81,这使得在制造和装配过程中都能够带来极大的便捷,同时可以降低制造成本。然而,为了尽可能的降低甚至消除因将固定结构改为可拆卸固定结构所带来的精度损失,采用第一卡槽831和第二卡槽832的目的即在于实现精准装配卡接,在保证连接的稳固性的前提下简化制造和装配的难度。

42.实施例3

43.在实施例2的基础上,作为本技术的又一技术改进点之一,结合说明书附图3

‑

图5所示,所述导电机构包括fpc软板9,所述fpc软板9包括连接部91、传输部92和背板95,所述连接部91上设置有插头94,所述背板95上设置有与所述第三触点862电连接的连接触头,使得任一线圈85均与所述插头94电连接;所述传输部92的内侧还设置有分别与所述前悬丝弹簧2和后悬丝弹簧7连通的第一触点93。驱动线圈85产生磁力的电信号依次通过插头94、连接部91、传输部92、连接触头、第三触点862、金属导体86,最后到线圈85,线圈通电产生磁力与磁石6产生力的作用实现防抖技术效果。

44.在进一步地,所述连接部91与传输部92的连接处具有使连接部91与传输部92相互垂直连接的弯折结构,所述传输部92设置在所述支架本体81的外侧且与所述支架本体81具有供支架本体81移动的间隙。所述防抖悬丝101由外圈101、内圈103,以及连接外圈101和内圈103的至少两条弯折悬丝102组成,所述弯折悬丝102相对于防抖悬丝101的中心对称设置,任一一条弯折悬丝102至少包括一个弯折点。所述弯折点是指同一根弯折悬丝102的弯折个数,一个弯折点表示弯折悬丝102至少围绕所述内圈103的相邻两侧的一半,即覆盖率整个内圈103的四分之一,若一根弯折悬丝102包含了两个弯折点,那么该弯折悬丝102至少覆盖了整个内圈103周长的一半;两根弯折悬丝102呈中心对称设置。弯折悬丝102的弯折点越多,悬丝的整体长度越长,能够满足的最大防抖移动余量越大,同时在移动变形过程中的线性可控程度越高。

45.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。