1.本发明涉及一种对采场点柱进行支护加固并实现回收的方法。

背景技术:

2.岩金矿山井下矿体开采时为避免地表出现沉降、塌方等现象,常采用充填采矿法进行开采,采空区形成后即使对空区进行充填,以平衡采空区地压,保证采场开采期间安全稳定。采用充填采矿法开采围岩稳定的厚大矿体时,为进一步提高采场生产能力,常采用点柱法进行开采,即在采场内布置一定数量的点柱支撑采场顶板,继而增大采场开采范围,以获得较大生产效率,有利于高效组织生产。

3.在采用点柱法开采围岩稳定的厚大矿体过程中,在每分层(分段)按照设计预留点柱的情况下,实际生产中发现以下问题:由于点柱周围矿体开采时爆破振动、超采超挖、地压作用等因素影响,各分层(分段)采场内预留点柱经常呈劈裂性破坏,点柱整体性遭到破坏;此外点柱形状不再规则,会直接影响采场顶板稳定,给后续采场安全开采造成较大影响;再次,在较高品位区域矿体内的点柱具有一定回收价值,点柱的破坏给后期回收工作带来一定难度,将直接影响点柱回收安全性及造成较高开采成本。

4.针对采场内点柱保护,现有技术中都是采用被动的通过控制超前挖、采取光面爆破等方式,降低采场生产期间对点柱的破坏。但是这种被动的方式,在采场实际开采过程中,通常无法达到预想效果。

5.而对于采场内点柱回收,现有技术通常通过混凝土、液压支架或其它材料支护支撑采场顶板来置换点柱,或者通过天井反掘、分层回采等方式对点柱进行回收;或者是每分层穿过充填体到达点柱位置爆破回收点柱,或者是需要在点柱内用浅孔留矿法进行爆破。上述方式的缺陷在于:首先不安全,工人直接在四周充填体及上部点柱围岩下作业,重复进入空区,危险性太大;再者,回采方法效率太低;再次,周围充填体不规整、没有保护,点柱回收时爆破容易造成周围充填体塌方,直接导致点柱回收高贫化,甚至点柱回收过程终止。

技术实现要素:

6.本发明提出了一种采场点柱支护加固及回收方法,其目的是:解决常规点柱保护与回收中存在的点柱整体性易破坏、作业安全难保障、效率低下、回收难度大、回收贫化率高的问题。

7.本发明技术方案如下:一种采场点柱支护加固及回收方法,步骤为:步骤1、在采场预留点柱上方施工上部通道,点柱下方施工下部通道;步骤2、在点柱内施工竖直的钻孔,钻孔内布置长锚索对点柱进行支护加固,长锚索的上下两端分别位于上部通道和下部通道;然后充填上部通道和下部通道;步骤3、回采点柱周围矿体;步骤4、采用柔性网对点柱进行维护;

步骤5、对采场空区进行充填;步骤6、对于每分层,分别进行上述步骤1至步骤5,直至整个采场回采结束;步骤7、在上部通道下方施工出装药通道,在下部通道的上方施工出矿通道;装药通道和出矿通道分别位于点柱的上下两端;步骤8、通过装药通道和出矿通道在点柱内部施工出竖直的导井;步骤9、切断长锚索,清理长锚索所穿过的钻孔;在钻孔内装药,以导井为自由面进行爆破,回收点柱;步骤10、充填点柱回收后留下的空区。

8.作为本回收方法的进一步改进:步骤2中,使用长锚索支护时,在下部通道内对长锚索端部进行固定,在上部通道内对长锚索进行张紧。

9.作为本回收方法的进一步改进:步骤2中,钻孔与长锚索之间的空隙采用细沙填实。

10.作为本回收方法的进一步改进:步骤9中,先通过出矿通道切割长锚索下部解除对长锚索的固定,将钻孔与长锚索间的细沙放出;再通过装药通道切割长锚索上端解除对长锚索的张紧固定;然后从装药通道内抽出钻孔内长锚索,并清理钻孔。

11.作为本回收方法的进一步改进:步骤4中,柔性网固定在点柱上。

12.作为本回收方法的进一步改进:步骤8中,在装药通道内采用反井钻机施工导井,导井施工中矿石由出矿通道运输。

13.作为本回收方法的进一步改进:步骤9中,在钻孔内分段装入炸药,以导井为空孔自由面,自下而上分段进行爆破,爆破矿石经出矿通道进行运输。

14.作为本回收方法的进一步改进:步骤2中,长锚索下部穿过位于下部通道中的托盘并用锁具进行固定。

15.作为本回收方法的进一步改进:步骤2中,长锚索上部依次穿过位于上部通道中的圆锥托、道轨和托盘,经张紧后用锁具进行固定。

16.作为本回收方法的进一步改进:步骤2中上部通道和下部通道的充填比例高于步骤10中空区的比例。

17.相对于现有技术,本发明具有以下有益效果:(1)本方法可确保采场回采期间点柱整体性不受破坏。具体的,本方法回采前采用长锚索对点柱进行支护加固,提高了点柱强度;采场回采时,点柱周围矿体开采以周围长锚索及设计点柱边界为开挖界限,点柱周围矿体回采结束后,设计点柱与周围矿体之间存在部分经爆破振动矿体,即使该部分矿体整体性出现破坏,也不影响设计点柱整体性;此外,点柱周边长锚索钻孔与长锚索之间存在较大空隙,空隙内为细沙,在点柱周围矿体开采时,钻孔内空隙可一定程度的降低爆破冲击波对设计点柱的直接冲击破坏,进而进一步确保采场回采期间点柱结构尺寸符合设计要求,且进一步保障点柱整体性不受破坏。

18.(2)采场回采期间安全性得到保障。本方法采用长锚索对点柱进行支护加固,锚索下部固定、上部经张紧固定,保证采场回采期间点柱始终对采场顶板足够支撑能力,进而保障采场回采期间顶板安全。

19.(3)点柱回收安全性有保障。点柱回收时所需的装药通道是在上部通道高比例充填体与较大范围道轨保护下施工,所需的出矿通道则在点柱内长锚索支护前提下施工,导

井采用反井钻机施工而成,周围不再打孔,借助原来的钻孔、采用深孔爆破法由下向上即可进行分段回收,整个点柱回收过程中各循环作业均在高比例充填体保护下进行,点柱回收过程中爆破矿石经出矿通道进行运输,人员不进入点柱范围,点柱回收安全性的效率得到很好的保障。

20.(4)点柱回收贫化率得到有效控制。采场每分层(分段)回采完充填前采用柔性网对点柱进行“包裹”,采场空区充填体与点柱间通过较高抗拉强度的柔性网进行“分割”,确保后期点柱回收时边界即使揭露空区充填体,也仍能确保充填体在柔性网防护作用下相对稳定,从而降低点柱回收过程中采场空区充填体因爆破振动、空区存在造成失稳、塌方,减少采场空区充填体进入点柱回收空区,进而有效控制点柱回收充填体贫化,从而降低贫化率。

21.需要强调的是,本发明中的长锚索支护既可以保证开采过程中点柱的整体性,同时还是回采时安装防护网的媒介,是保证点柱回收时周围充填体不塌方、有效控制贫化的关键。

附图说明

22.图1为采场点柱回收示意图;图2为长锚索上部固定方式示意图;图3为长锚索下部固定方式及钻孔内部示意图;图4为点柱长锚索布置示意图,该图视图方向为俯视;图5为点柱回收状态示意图;图6为点柱回收后空区示意图。

具体实施方式

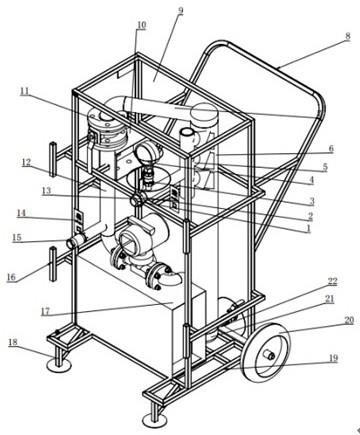

23.下面结合附图详细说明本发明的技术方案:如图1,一种采场点柱支护加固及回收方法,是基于长锚索1对采场点柱6在采场矿体回采前进行预加固,同时利用长锚索1钻孔12及导井8回收点柱6,有效保证了采场施工过程中点柱6整体性不受破坏,此外进一步保障采场回采期间点柱6对采场顶板安全支护、确保回采安全,同时简化了点柱6回收方法、确保点柱6回收作业安全以及有效降低点柱6回收矿石17贫化。

24.本方法的核心思路为:一、回采支护阶段。

25.采场回采前,在采场中按照要求留设点柱6,对采场点柱6预先采用长锚索1进行支护加固;在点柱6内部及周围根据需要施工一定数量的大直径钻孔12,钻孔12内安装长锚索1。如图3,在下部通道16内对长锚索1端部进行固定,长锚索1穿过托盘3并用锁具2进行固定;如图2,在上部通道15内对长锚索1端部进行固定,长锚索1依次穿过圆锥托5、道轨4、托盘3,经充分张紧后用锁具2进行固定。如图1,长锚索1固定后,采用细沙13填实钻孔12与长锚索1间空隙。

26.在采场点柱支护加固基础上,回采采场点柱6周围矿体,采场每分层(分段)回采结束后充填前,如图5,采用柔性网9对采场点柱6进行包裹维护,再采用一定比例充填体对采

场空区进行充填,重复步骤,直至点柱6周围矿体回采结束。

27.二、回收阶段。

28.采场回采结束后,对采场点柱6进行回收。如图1,在装药通道10内采用反井钻机向出矿通道11内施工导井8;导井8施工结束后,截断长锚索1并通过装药通道10将钻孔12内长锚索1抽出;通过在钻孔12内装药,以导井8为自由面由下向上分段爆破,直至点柱6全部回收。点柱6的回收空区采用一定比例充填体进行充填。

29.本方法具体包括以下步骤:步骤1、采场回采前,施工上部通道15至采场点柱6上部,施工下部通道16至采场点柱6下部。

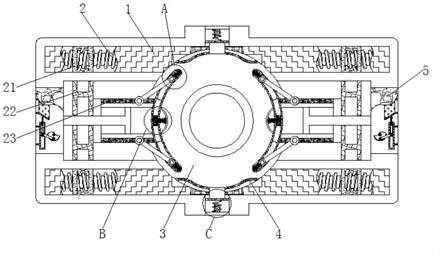

30.步骤2、通过上部通道15向下部通道16施工一定数量钻孔12,钻孔12内安装长锚索1。如图3,在下部通道16内对长锚索1端部进行固定,长锚索1穿过托盘3并用锁具2进行固定。如图2,在上部通道15内对长锚索1端部进行固定,长锚索1依次穿过圆锥托5、道轨4、托盘3,经充分张紧后用锁具2进行固定。长锚索1的布局如图4所示。

31.具体的,长锚索1钻孔12直径为100mm~200mm,长锚索1直径为20mm~40mm。所述的道轨4为12kg~22 kg道轨4,所述的圆锥托5为铁质或钢制加工材料,尺寸与道轨4相关尺寸相适应。

32.钻孔12与长锚索1之间空隙采用细沙13填实。

33.所述的对点柱6上部通道15、下部通道16采用高比例充填体进行接顶充填,该处的充填体比例应高于点柱6周围矿体开采空区充填体7的比例,优选比例1:4~1:5,且必须接顶。

34.步骤3、由下向上回采点柱6周围矿体;步骤4、如图5,采场每分层(分段)回采结束充填前,采用柔性网9对点柱6进行包裹,柔性网9以长锚索1及点柱6为边界对点柱6周围进行全覆盖。

35.所述的柔性网9可采用格栅网、钢筋网或其它材质编制而成的网,网具有一定柔性,可根据要求密贴在点柱6周围,网具有一定抗拉强度,保证爆破冲击整体性不被破坏,网孔规格应较小,网孔尺寸应控制在200mm*200mm以内。

36.步骤5、充填采场空区,如图1中的充填体7。

37.步骤6、对于每分层,分别进行上述步骤1至步骤5,直至整个采场回采结束。

38.步骤7、穿过充填体7施工出矿通道11至点柱6下部,出矿通道11位于下部通道16上部;穿过充填体7施工装药通道10至点柱6上部,装药通道10位于上部通道15下部。

39.步骤8、在装药通道10内采用反井钻机向出矿通道11施工导井8,导井8贯通装药通道10及出矿通道11。所述的导井8直径为1.2m~3.0m,导井8角度为90

°

呈竖直方向。

40.步骤9、通过装药通道10及出矿通道11切断长锚索1,并通过出矿通道11放出钻孔12内细沙13,通过装药通道10抽出钻孔12内长锚索1。

41.然后,通过在钻孔12内装药,以导井8为自由面,由下向上分段爆破,逐步回收点柱6矿石17,矿石17由出矿通道11运出采场。

42.步骤10、点柱6回收结束后,留出的空区如图6所示。采用一定比例充填体7对点柱6回收空区进行充填,可采用低强度充填体7(充填体7比例1:12~1:16)或全尾砂进行充填。

43.本方法基于长锚索1对采场点柱6在采场矿体回采前进行预加固,同时利用长锚索

1钻孔12及导井8回收点柱6,有效保证了采场施工过程中点柱6整体性不受破坏,进一步保障采场回采期间点柱6对采场顶板安全支护、确保回采安全,同时简化了点柱6回收方法、确保点柱6回收作业安全以及有效降低点柱6回收矿石17贫化,解决了常规方案采场回采期间点柱6破坏严重,采场回采期间顶板安全性差,点柱6回收时效率低、成本高、安全风险高等一系列实际问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。