1.本发明属于伺服装置技术领域,具体涉及一体式位置伺服机电作动装置。

背景技术:

2.在自动控制领域中,最终的执行作动装置为伺服作动器,根据动力来源分类,伺服作动器可分为由液压提供动力的液压作动器和由电机提供动力的机电作动器。在小型化应用的场景下,以机电作动器应用为最佳。当前机电作动器往往需匹配一台与其体积相仿的控制驱动器控制作动器动作。但在某些应用场合下,留给伺服执行机构的安装空间有限,不足以支撑控制驱动器的放置。

3.现有伺服机电作动装置体积、重量大,散热性能有限,需要配套控制驱动器控制动作,已不能满足越来越苛刻的使用需求,有必要进行改进。

技术实现要素:

4.本发明提供一体式位置伺服机电作动装置,目的是解决现有伺服机电作动装置体积、重量大,散热性能有限的问题。

5.本发明的目的是通过如下技术方案实现的:

6.一体式位置伺服机电作动装置,包括电路部分、电机部分、丝杠组件和前部活动端部分;电路部分包括电源板盖板、电源板、主支撑壳体、功率器件、功率器件盖板、控制板、控制板盖板、电容板和电容板盖板,电源板上设置有电源板安装孔和电源板连接器,功率器件上设置有功率器件电源和功率器件驱动信号插针,控制板上设置有控制板安装孔和控制板连接器,电容板上设置有电容板安装孔和电容板输出端;电机部分包括多圈转子位置传感器、对外连接器组件、作动装置后端盖、后支耳和电机;前部活动端部分包括作动装置前端盖、前支耳和活动端组件。

7.进一步地,主支撑壳体为中空的长方体状,电源板盖板、功率器件盖板、控制板盖板和电容板盖板分别螺接固定在主支撑壳体的侧壁,实现物理保护和电磁密封。

8.进一步地,功率器件固定在功率器件盖板和主支撑壳体之间,功率器件两侧的散热面分别紧贴功率器件盖板和主支撑壳体。

9.进一步地,作动装置前端盖和电机同轴固定在主支撑壳体的两端,活动端组件贯穿作动装置前端盖的中心孔,构成滑动连接,前支耳可拆卸固定在活动端组件远离主支撑壳体的一端,丝杠组件的丝杠螺母与电机的输出端同轴固定,丝杠组件的丝杠与活动端组件的活动部分螺接固定,形成可伸缩单元,通过电机旋转实现活动端组件的伸缩。

10.进一步地,电源板、功率器件、控制板和电容板组成控制驱动电路,电源板用于控制电路的电源变换;电容板用于功率母线电压滤波;控制板用于接收控制指令、二级总线数据转发和驱动电路控制,通过内部线缆采集多圈转子位置传感器的电机转子位置并计算活动端组件实际行程,实现闭环控制功能;功率器件用于信号放大,驱动电机转动。

11.进一步地,多圈转子位置传感器、作动装置后端盖和后支耳依次通过螺钉与电机

同轴固定,对外连接器组件通过螺钉固定在电机侧壁,构成一个整体;电源板通过电源板安装孔与主支撑壳体螺钉连接,电源板通过电源板连接器与对外连接器组件和控制板连接器电性相连,实现电源传输;功率器件的功率器件电源接点通过导线连接至电容板输出端和电机;电容板通过电容板安装孔与主支撑壳体螺钉连接。

12.进一步地,主支撑壳体内部还设置有功率线走线孔、信号线走线孔和数字总线走线孔;电容板的输出导线通过主支撑壳体功率线走线孔将电容板输出端与功率器件电源接点电性连接;对外连接器组件通过主支撑壳体信号线走线孔与电源板连接器和控制板连接器电性连接;控制板的输出导线通过主支撑壳体数字总线走线孔将控制板连接器与电源板连接器、对外连接器组件电性连接。

13.进一步地,控制板驱动信号安装孔和功率器件驱动信号插针之间采用焊接方式固定。

14.进一步地,电源板通过电源板安装孔固定在电源板盖板内侧主支撑壳体的安装凸台上;控制板通过控制板安装孔固定在控制板盖板内侧主支撑壳体的安装凸台上,电容板通过电容板安装孔固定在电容板盖板内侧主支撑壳体的安装凸台上。

15.进一步地,电源板和功率器件相对设置,控制板和电容板相对设置。

16.本发明所取得的有益技术效果是:

17.与现有技术相比,输出功率和输出推力相当的情况下,体积和质量均大幅降低,提升了电伺服系统的集成度,同时,散热能力增强,行程可实时记录,对外接口简单,可实现高性能高稳定性位置闭环控制。解决了现有伺服机电作动装置体积、重量大,散热性能有限的问题,具有突出的实质性特点和显著的进步。

附图说明

18.图1为本发明其中一种具体实施例的整体结构轴测示意图;

19.图2为图1的主视图;

20.图3为图2中电源板部分的安装位置示意图;

21.图4为图2的后视图;

22.图5为图4中功率器件部分的安装位置示意图;

23.图6为图2的俯视图;

24.图7为图6中电源板整机安装位置示意图;

25.图8为图2的仰视图;

26.图9为图8中控制板整机安装位置示意图;

27.图10为图2的左视图;

28.图11为图2的右视图;

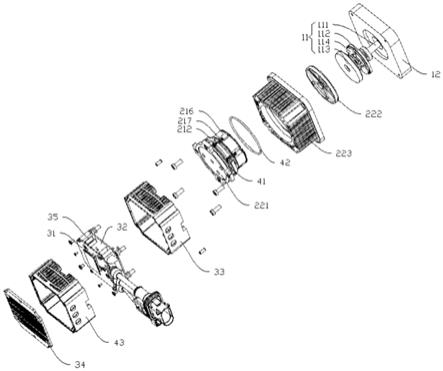

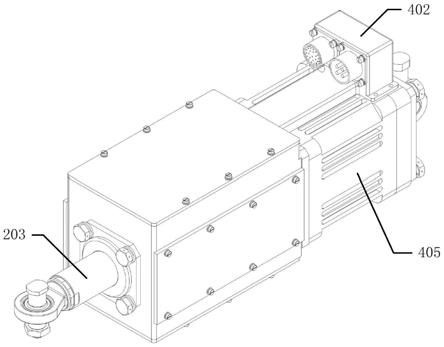

29.图12为图1的爆炸视图;

30.附图标记:3、丝杠组件;101、电源板盖板;102、电源板;103、主支撑壳体;104、功率器件;105、功率器件盖板;106、控制板;107、控制板盖板;108、电容板;109、电容板盖板;201、作动装置前端盖;202、前支耳;203、活动端组件;401、多圈转子位置传感器;402、对外连接器组件;403、作动装置后端盖;404、后支耳;405、电机;1021、电源板安装孔;1022、电源板连接器;1031、功率线走线孔;1032、信号线走线孔;1033、数字总线走线孔;1041、功率器

件电源;1042、功率器件驱动信号插针;1061、控制板安装孔;1062、控制板连接器;1063、控制板驱动信号安装孔;1082、电容板安装孔;1083、电容板输出端。

具体实施方式

31.下面结合附图和具体实施方式对本发明的技术方案做进一步详细说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明要求保护的范围。

32.如图1~12所示,一体式位置伺服机电作动装置的具体实施例,包括电路部分、电机部分、丝杠组件3和前部活动端部分。

33.本具体实施例中电路部分包括电源板盖板101、电源板102、主支撑壳体103、功率器件104、功率器件盖板105、控制板106、控制板盖板107、电容板108和电容板盖板109。电源板102上设置有电源板安装孔1021和电源板连接器1022,功率器件104上设置有功率器件电源1041和功率器件驱动信号插针1042,控制板106上设置有控制板安装孔1061和控制板连接器1062,电容板108上设置有电容板安装孔1082和电容板输出端1083。

34.本具体实施例中电机部分包括多圈转子位置传感器401、对外连接器组件400、作动装置后端盖403、后支耳404和电机405。

35.本具体实施例中前部活动端部分包括作动装置前端盖201、前支耳202和活动端组件203。

36.本具体实施例中主支撑壳体103为中空的长方体状,电源板盖板101、功率器件盖板105、控制板盖板107和电容板盖板109分别螺接固定在主支撑壳体103的侧壁,实现物理保护和电磁密封;电源板102通过电源板安装孔1021固定在电源板盖板101内侧主支撑壳体103的安装凸台上,功率器件104固定在功率器件盖板105和主支撑壳体103之间,功率器件104两侧的散热面分别紧贴功率器件盖板105和主支撑壳体103,目的是将功率器件104正常工作时产生的热量快速传递至功率器件盖板105和主支撑壳体103上,实现高效散热。

37.控制板106通过控制板安装孔1061固定在控制板盖板107内侧主支撑壳体103的安装凸台上,电容板108通过电容板安装孔1082固定在电容板盖板109内侧主支撑壳体103的安装凸台上,本具体实施例中电源板102和功率器件104相对设置,控制板106和电容板108相对设置,作动装置前端盖201和电机405同轴固定在主支撑壳体103的两端,活动端组件203贯穿作动装置前端盖201的中心孔,构成滑动连接,前支耳202可拆卸固定在活动端组件203远离主支撑壳体103的一端,丝杠组件3的丝杠螺母与电机405的输出端同轴固定,丝杠组件3的丝杠与活动端组件203的活动部分螺接固定,形成可伸缩单元,通过电机405旋转实现活动端组件203的伸缩。

38.本具体实施例中主支撑壳体103内部还设置有功率线走线孔1031、信号线走线孔1032和数字总线走线孔1033,便于各个电路板的电气连接,主支撑壳体103内部空腔的轴向长度根据活动端组件203的行程确定,保证活动端组件203可在行程范围内沿主支撑壳体103移动。

39.本具体实施例中电源板102、功率器件104、控制板106和电容板108组成控制驱动电路,其中电源板102用于控制电路的电源变换;电容板108用于功率母线电压滤波;控制板

106用于接收控制指令、二级总线数据转发和驱动电路控制,通过内部线缆采集多圈转子位置传感器401的电机转子位置并计算活动端组件203实际行程,以及实现闭环控制功能;功率器件104用于信号放大,驱动电机转动。由于功率器件104在工作过程中为发热器件,本具体实施例中将功率器件104的一个散热面紧贴于主支撑壳体103,另一面紧贴于功率器件盖板105,如图6所示,实现了对功率器件104的双面散热,散热效率更高,为功率器件104提供了良好的热环境。

40.多圈转子位置传感器401、作动装置后端盖403和后支耳404依次通过螺钉与电机405同轴固定,对外连接器组件402通过螺钉固定在电机405侧壁,构成一个整体。前支耳202和后支耳404分别为一体式位置伺服机电作动装置提供两个固定端,实现对负载的推拉动作。

41.电源板102通过电源板安装孔1021与主支撑壳体103螺钉连接。电源板102通过电源板连接器1022与对外连接器组件402和控制板连接器1062电性相连,实现电源传输。

42.功率器件104的功率器件电源接点1041通过导线连接至电容板输出端1083和电机405。

43.电容板108通过电容板安装孔1082与主支撑壳体103螺钉连接。电容板108的输出导线通过主支撑壳体功率线走线孔1031将电容板输出端1083与功率器件电源接点1041电性连接。对外连接器组件402通过主支撑壳体信号线走线孔1032与电源板连接器1022和控制板连接器1062电性连接。

44.控制板106的输出导线通过主支撑壳体数字总线走线孔1033将控制板连接器1062与电源板连接器1022、对外连接器组件402电性连接。控制板驱动信号安装孔1063和功率器件驱动信号插针1042之间采用焊接方式固定,目的是保证信号的可靠连接。

45.本具体实施例所取得的有益效果有:

46.1、备自控制功能,无需额外控制驱动器。

47.2、尾部设置多圈转子位置传感器401,可记录电机405的实时转角与转动圈数,进而实现记录作动器行程的功能。

48.3、支撑壳体103采用异形结构,内壁可满足丝杠组件3的运动限位,外壁用于安装各种控制电路板,使空间得到了充分利用,与相同功率的现有作动装置相比,体积大幅缩小。

49.4、率器件104实现双面贴壳,最大程度发挥功率器件104的双面散热能力。

50.5、邻控制电路板的板与板之间采用90

°

夹角的形式安装,结合主支撑壳体103的外壁结构,节省了安装空间。

51.6、电作动装置的外部为机械封闭结构,封闭在内部的控制电路具备良好的电磁兼容性,电路板机械环境良好。

52.7、外接口简单,仅有两个,一个用于提供高压直流电源,另一个用于提供控制指令信号。

53.8、具体实施例中提出的机电作动装置输出功率可在8kw至10kw之间,质量在7kg至9kg之间,输出推力可达9kn至10kn之间。与输出功率和输出推力相当的现有机电作动装置相比,质量更小。

54.9、控制永磁同步电机,采用电流环、速度环、位置环三闭环控制方式,实现高性能

高稳定性位置闭环控制。

55.10、具备组网能力,可通过二级总线与其他智能机电作动器协同工作。

56.综上,本具体实施例所提出的技术方案与现有技术相比,输出功率和输出推力相当的情况下,体积和质量均大幅降低,提升了电伺服系统的集成度,同时,散热能力增强,行程可实时记录,对外接口简单,可实现高性能高稳定性位置闭环控制。解决了现有伺服机电作动装置体积、重量大,散热性能有限的问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。