1.本实用新型涉及压铸技术领域,尤其涉及一种基于增材制造技术的铝合金高压压铸用真空阀。

背景技术:

2.真空金属压铸成型技术现已普及应用到新能源汽车、5g通讯、传统汽车铸件的改 善、电子、家用、航空等领域,真空压铸技术是将金属液在冷却成型前把型腔内的空气抽出,降低压射比压,降低气孔率,提高产品的致密度,增强机械性能。真空阀在真空压铸工艺中是个非常重要的部件。

3.在现有技术中,真空阀大多采用电气控制开关闭合,但是这种电磁阀价格昂贵,且故障率较高,当真空阀损坏或堵塞时,更换及清理时间也非常的长,从而降低了生产的效率,同时也增加了生产成本;此外现有真空阀的真空抽气面积设计也非常的局限,压铸过程中时间非常的短,当截面积设计局限时严重影响了抽真空效果,气流在负压状态下,通过受限的截面积,流导非常小,压力损坏非常大,无法到达生产过程中理想的真空压力。

技术实现要素:

4.本实用新型的目的在于提供一种基于增材制造技术的铝合金高压压铸用真空阀,利用末端的金属液关闭气道,真空阀芯堵塞的故障率大幅度降低,压铸生产稳定性及效率得到了大幅提高;此外设置多个真空气道a,通气面积加大,吸气效率提高,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

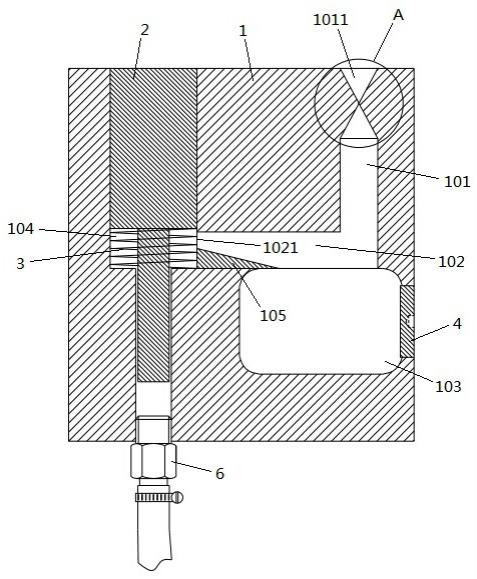

6.一种基于增材制造技术的铝合金高压压铸用真空阀,包括阀体、阀芯及弹性件;所述阀体整体呈圆柱形结构,且阀体上设有阀孔、多个真空气道a、真空气道b;所述真空气道a的进气口位于阀体的端面,且进气口呈轴对称的双锥台结构,且双锥台结构的接合处为进气孔;所述真空气道b位于阀体内,真空气道b的一端连通真空气道a,另一端的出气口与阀孔相通,且出气口处设有锥形挡块;所述弹性件套设于阀芯外壁,阀芯受外力挤压时,阀芯向阀孔内滑动以阻断真空气道b与阀孔;阀芯不受外力挤压时,弹性件顶升阀芯以使真空气道b与阀孔连通。

7.本实用新型的进一步改进方案是,所述阀孔呈台阶状,阀芯为大小圆柱状的两段结构;所述阀芯的大圆柱段滑动连接于阀孔的大径段,阀芯的小圆柱段伸入至阀孔的小径段;所述弹性件套设于阀芯小圆柱段,且弹性件的一端抵接于阀芯大圆柱段的端面,另一端抵接于阀孔的孔肩处;所述阀芯受外力挤压时,阀芯的大圆柱段堵住阀孔与真空气道b的接合处。

8.本实用新型的进一步改进方案是,所述阀芯大圆柱段与阀孔大径段之间的间隙为0.02~0.03mm。

9.本实用新型的进一步改进方案是,所述真空气道a的数量为3~5个。

10.本实用新型的进一步改进方案是,所述进气孔的内径尺寸为0.5~0.8mm。

11.本实用新型的进一步改进方案是,所述弹性件为螺旋弹簧。

12.本实用新型的进一步改进方案是,所述阀体内部设有集尘室,集尘室位于真空气道a与真空气道b的接合处;所述阀体侧壁上设有贯通集尘室的维护口,且维护口处螺纹配合有堵头。

13.本实用新型的进一步改进方案是,所述堵头不凸出于阀体的侧壁。

14.本实用新型的有益效果:

15.第一、本实用新型的基于增材制造技术的铝合金高压压铸用真空阀,利用末端的金属液关闭气道,真空阀芯堵塞的故障率大幅度降低,压铸生产稳定性及效率得到了大幅提高。

16.第二、本实用新型的基于增材制造技术的铝合金高压压铸用真空阀,设置多个真空气道a,通气面积加大,吸气效率提高。

17.第三、本实用新型的基于增材制造技术的铝合金高压压铸用真空阀,阀体采用增材制造技术加工而成,为阀体的结构带来较大的自由空间,无需传统机加工及装配,也无传统真空阀部件组装造成泄漏及降低寿命问题,可配合真空泵实现高负压真空。

18.第四、本实用新型的基于增材制造技术的铝合金高压压铸用真空阀,整个真空阀结构简单,仅阀体、阀芯两大部件及复位弹簧、堵头等标准件组成,维护保养方便。

19.第五、本实用新型的基于增材制造技术的铝合金高压压铸用真空阀,进气口呈轴对称的双锥台结构,确保金属液末端在进气口结束并同渣包一起取出,同时在机械手喷涂脱模剂及吹气时可对该部位进行快速清理。

20.第六、本实用新型的基于增材制造技术的铝合金高压压铸用真空阀,真空气道b出气口与阀孔相通,且出气口处设有锥形挡块,在保证抽气流量的前提下,大幅度减少阀芯关闭行程,增加工作灵敏度,同时锥形挡块可阻挡集尘室内杂质进入真空气道。

21.第七、本实用新型的基于增材制造技术的铝合金高压压铸用真空阀,进气孔的内径尺寸为0.5~0.8mm,保证抽气流量的前提下,保证金属液不会进入真空气道。

22.第八、本实用新型的基于增材制造技术的铝合金高压压铸用真空阀,阀芯大圆柱段与阀孔大径段之间的间隙为0.02~0.03mm,既能保证阀芯上下滑动顺畅,也能保证金属液不会进入到阀体内而堵塞阀孔。

23.第九、本实用新型的基于增材制造技术的铝合金高压压铸用真空阀,阀体内设置集尘室,集尘室上设有维护口,可收集真空气道内的金属液渣及杂质并定期清理,防止堵塞气道及真空系统。

附图说明

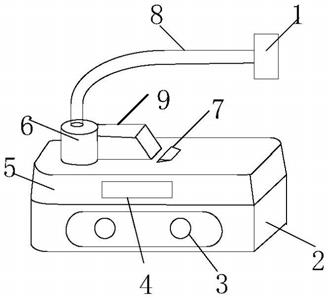

24.图1为本实用新型的整体结构示意图。

25.图2为图1的俯视图。

26.图3为图1中a处的局部放大图。

27.图4为本实用新型工作状态示意图。

28.图中:1

‑

阀体、101

‑

真空气道a、1011

‑

进气口、1012

‑

进气孔、102

‑

真空气道b、1021

‑

出气口、103

‑

集尘室、104

‑

阀孔、105

‑

锥形挡块、2

‑

阀芯、3

‑

弹性件、4

‑

堵头、5

‑

模腔、6

‑

接头、

7

‑

金属液。

具体实施方式

29.下面结合附图和具体实施例,进一步阐明本实用新型。

30.实施例1:如图1~3所示,一种基于增材制造技术的铝合金高压压铸用真空阀,包括阀体1、阀芯2及弹性件3;所述阀体1通过增材制造技术加工而成,阀体1增材制造的原料为粒径在15~30

µ

m的s136模具钢、h13模具钢或同级别其他增材制造模具钢粉末,其整体呈圆柱形结构,且阀体1上设有阀孔104、多个真空气道a101、真空气道b102;所述真空气道a101的进气口1011位于阀体1的端面,且进气口1011呈轴对称的双锥台结构,且双锥台结构的接合处为进气孔1012;所述真空气道b102位于阀体1内,真空气道b102的一端连通真空气道a101,另一端的出气口1021与阀孔104相通,且出气口1021处设有锥形挡块105;所述弹性件3套设于阀芯2外壁,阀芯2受外力挤压时,阀芯2向阀孔104内滑动以阻断真空气道b102与阀孔104;阀芯2不受外力挤压时,弹性件3顶升阀芯2以使真空气道b102与阀孔104连通;在本实施例中,弹性件3为螺旋弹簧;所述阀孔104呈台阶状,阀芯2为大小圆柱状的两段结构;所述阀芯2的大圆柱段滑动连接于阀孔104的大径段,阀芯2的小圆柱段伸入至阀孔104的小径段;所述弹性件3套设于阀芯2小圆柱段,且弹性件3的一端抵接于阀芯2大圆柱段的端面,另一端抵接于阀孔104的孔肩处;所述阀芯2受外力挤压时,阀芯2的大圆柱段堵住阀孔104与真空气道b102的接合处;所述阀芯2大圆柱段与阀孔104大径段之间的间隙为0.02~0.03mm;在本实施例中,阀芯2大圆柱段与阀孔104大径段之间的间隙为0.03mm。所述真空气道a101的数量为3~5个;在本实施例中,真空气道a101的数量为3个;所述进气孔1012的内径尺寸为0.5~0.8mm;在本实施中,进气孔1012的内径尺寸为0.6mm。

31.实施例2:本实施例为实施例1的进一步改进,主要改进之处在于,实施例1在使用时,真空气道内会进入少量的金属液渣及杂质,会堵塞气道及损坏真空系统;而在本实施例中,可以避免上述缺陷,具体地说:

32.所述阀体1内部设有集尘室103,集尘室103位于真空气道a101与真空气道b102的接合处;所述阀体1侧壁上设有贯通集尘室103的维护口,且维护口处螺纹配合有堵头4;所述堵头4不凸出于阀体1的侧壁。本实施例的阀体1内设置集尘室103,集尘室103上设有维护口,可收集真空气道内的金属液渣及杂质并定期清理,防止堵塞气道及真空系统。

33.除此之外,本实施例与实施例1完全相同,此处不作赘述。

34.本实用新型的具体工作原理如下:

35.如图4所示,本实用新型密封安装于压铸模具排气板或渣包流道的末端,阀孔104的大径段通向模腔5内,阀孔104的小径段通过接头6连接真空泵;压铸开始时,阀芯2打开,真空泵通过真空气道a101与真空气道b102将模腔5内的空气抽出;压铸结束阶段,当金属液7流过阀芯2,推动阀芯2运动,阀芯2的大圆柱段堵住锥形的出气口1021,从而实现真空气道的关闭。

36.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。