1.本实用新型涉及高桩码头的技术领域,尤其涉及一种大管桩防裂装置。

背景技术:

2.在软土地基上采用高桩码头结构已是普遍形式,建成码头几千座,在这些码头服役期间,采用大管桩的码头在桩顶与桩帽或者横梁相接附近(2m

‑

5m范围内)经常出现桩身开裂,影响码头耐久性和工程使用,后期维修费用昂贵。也有一些设计者采用钢管桩替代大管桩进行规避这类现象,由此引起了工程造价巨増,因此该类问题一直没有理想解决办法。

技术实现要素:

3.针对上述产生的问题,本实用新型的目的在于提供大管桩防裂装置。

4.为了实现上述目的,本实用新型采取的技术方案为:

5.钢筒,所述钢筒的上部侧壁上开设有灌浆检验孔,所述钢筒的下部侧壁上开设有灌浆孔,所述钢筒套设在桩基外部,所述钢筒和所述桩基之间形成灌浆空腔,所述钢筒的上端高于所述桩基的上端,所述钢筒内位于所述桩基的上侧为桩心混凝土空腔;

6.封底胶圈,所述封底胶圈套设在所述桩基上,所述封底胶圈与所述桩基固定连接,所述钢筒的下端与所述封底胶圈连接,所述封底胶圈封堵住所述灌浆空腔的下开口;

7.灌浆料,由所述灌浆孔处向所述灌浆空腔内灌入所述灌浆料,所述钢筒和所述桩基通过所述灌浆料相连接;

8.桩心混凝土,所述桩心混凝土浇筑在所述桩基和所述桩心混凝土空腔内。

9.上述的大管桩防裂装置,其中,所述封底胶圈的上表面设有环形卡台,所述环形卡台卡设在所述灌浆空腔内底部。

10.上述的大管桩防裂装置,其中,所述钢筒的上端装配有桩帽,且所述桩帽位于所述桩基上侧,所述桩帽上铺设横梁和面板。

11.上述的大管桩防裂装置,其中,所述钢筒的直径为130cm,所述钢筒的壁厚为2cm,所述桩基的直径为120cm,所述桩基的壁厚为15cm,所述桩基的长度为50cm。

12.上述的大管桩防裂装置,其中,所述封底胶圈的外径为140cm,所述封底胶圈的内径为120cm,所述封底胶圈的厚度为2.5~5cm。

13.上述的大管桩防裂装置,其中,所述灌浆料顶部与所述灌浆检验孔相齐平,所述桩心混凝土布满所述桩心混凝土空腔的内部。

14.本实用新型由于采用上述技术,使之与现有技术相比具有的积极效果是:

15.本实用新型的大管桩防裂装置的桩基外部套设钢筒,并且在桩基和钢筒之间注入灌浆料,解决了传统大管桩的桩身容易开裂的技术问题,工程造价低。

附图说明

16.图1是本实用新型的大管桩防裂装置的剖面图。

17.图2是本实用新型的图1中a处的放大图。

18.图3是本实用新型的图1中b处的放大图。

19.图4是本实用新型的钢筒的示意图。

20.图5是本实用新型的封底胶圈的俯视图。

21.图6是本实用新型的封底胶圈的侧视图。

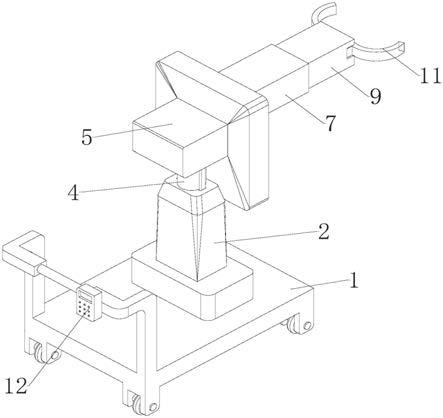

22.图7是本实用新型的大管桩防裂装置与桩帽的装配示意图。

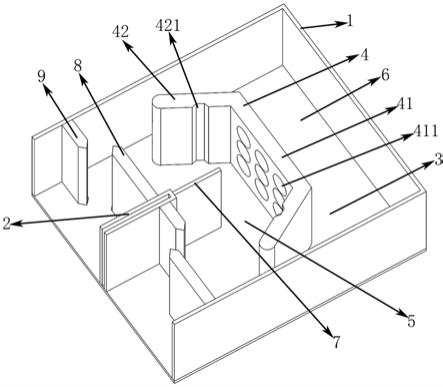

23.附图标记:1、钢筒;11、灌浆检验孔;12、灌浆孔;2、桩基;3、封底胶圈;31、环形卡台;4、灌浆料;5、桩心混凝土;6、桩帽;7、横梁;8、面板。

具体实施方式

24.下面将结合本实用新型的附图和具体实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.需要指出的是,本文提及的方位词“上”和“下”、“内”和“外”是以本实用新型的附图中零部件的相对位置为基准定义的,只是为了描述技术方案的清楚及方便,应当理解,此方位词的应用对本申请的保护范围不构成限制。

26.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

27.请参见图1、图2、图3和图4所示,示出了一种较佳实施例的大管桩防裂装置,包括钢筒1、桩基2、封底胶圈3、灌浆料4和桩心混凝土5,灌浆料4为高强灌浆料4。

28.钢筒1的上部侧壁上开设有灌浆检验孔11,钢筒1的下部侧壁上开设有灌浆孔12,灌浆孔12用于向钢筒1内浇筑灌浆料4,钢筒1套设在桩基2外部,钢筒1和桩基2同心安装,钢筒1和桩基2之间形成灌浆空腔,钢筒1的上端高于桩基2的上端,钢筒1内位于桩基2的上侧为桩心混凝土空腔,桩心混凝土空腔与桩基2内部相连通。

29.封底胶圈3的形状为圆环形,封底胶圈3套设在桩基2上,封底胶圈3与桩基2固定连接,钢筒1的下端与封底胶圈3连接,封底胶圈3封堵住灌浆空腔的下开口。

30.由灌浆孔12处向灌浆空腔内灌入灌浆料4,钢筒1和桩基2通过灌浆料4相连接,确保钢筒1和桩基2之间牢固,桩心混凝土5浇筑在桩基2和桩心混凝土空腔内。

31.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

32.本实用新型在上述基础上还具有如下实施方式:

33.本实用新型的进一步实施例中,请参见图5和图6所示,封底胶圈3的上表面设有环形卡台31,环形卡台31卡设在灌浆空腔内底部,用于钢筒1和封底胶圈3安装时的定位。

34.本实用新型的进一步实施例中,请参见图7所示,钢筒1的上端装配有桩帽6,且桩帽6位于桩基2上侧,桩帽6上铺设横梁7和面板8。

35.本实用新型的进一步实施例中,以五万吨级安装式高桩码头为例,钢筒1的直径为

130cm,钢筒1的壁厚为2cm,桩基2的直径为120cm,桩基2的壁厚为15cm,桩基2的长度为50cm,封底胶圈3的外径为140cm,封底胶圈3的内径为120cm,封底胶圈3的厚度为2.5~5cm,灌浆检验孔11的直径为2cm,灌浆孔12的直径为5cm。

36.本实用新型的进一步实施例中,请参见图1所示,灌浆料4顶部与灌浆检验孔11相齐平,桩心混凝土5布满桩心混凝土空腔的内部。

37.接下来说明本实用新型的装配方法:码头桩基2施工完毕后,按设计要求进行截桩,接着固定封底胶圈3,安装钢筒1,从钢筒1的灌浆孔12灌入灌浆料4直至灌浆检验孔11流出灌浆料4为止,等待灌浆料4凝固后,浇筑桩心混凝土5,完成整体施工。

38.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

技术特征:

1.大管桩防裂装置,其特征在于,包括;钢筒(1),所述钢筒(1)的上部侧壁上开设有灌浆检验孔(11),所述钢筒(1)的下部侧壁上开设有灌浆孔(12),所述钢筒(1)套设在桩基(2)外部,所述钢筒(1)和所述桩基(2)之间形成灌浆空腔,所述钢筒(1)的上端高于所述桩基(2)的上端,所述钢筒(1)内位于所述桩基(2)的上侧为桩心混凝土空腔;封底胶圈(3),所述封底胶圈(3)套设在所述桩基(2)上,所述封底胶圈(3)与所述桩基(2)固定连接,所述钢筒(1)的下端与所述封底胶圈(3)连接,所述封底胶圈(3)封堵住所述灌浆空腔的下开口;灌浆料(4),由所述灌浆孔(12)处向所述灌浆空腔内灌入所述灌浆料(4),所述钢筒(1)和所述桩基(2)通过所述灌浆料(4)相连接;桩心混凝土(5),所述桩心混凝土(5)浇筑在所述桩基(2)和所述桩心混凝土空腔内。2.根据权利要求1所述的大管桩防裂装置,其特征在于,所述封底胶圈(3)的上表面设有环形卡台(31),所述环形卡台(31)卡设在所述灌浆空腔内底部。3.根据权利要求1所述的大管桩防裂装置,其特征在于,所述钢筒(1)的上端装配有桩帽(6),且所述桩帽(6)位于所述桩基(2)上侧,所述桩帽(6)上铺设横梁(7)和面板(8)。4.根据权利要求1所述的大管桩防裂装置,其特征在于,所述钢筒(1)的直径为130cm,所述钢筒(1)的壁厚为2cm,所述桩基(2)的直径为120cm,所述桩基(2)的壁厚为15cm,所述桩基(2)的长度为50cm。5.根据权利要求4所述的大管桩防裂装置,其特征在于,所述封底胶圈(3)的外径为140cm,所述封底胶圈(3)的内径为120cm,所述封底胶圈(3)的厚度为2.5~5cm。6.根据权利要求1所述的大管桩防裂装置,其特征在于,所述灌浆料(4)顶部与所述灌浆检验孔(11)相齐平,所述桩心混凝土(5)布满所述桩心混凝土空腔的内部。

技术总结

本实用新型公开了大管桩防裂装置,涉及高桩码头的技术领域,包括钢筒,钢筒的上部侧壁上开设有灌浆检验孔,钢筒的下部侧壁上开设有灌浆孔,钢筒套设在桩基外部,钢筒和桩基之间形成灌浆空腔,钢筒的上端高于桩基的上端,钢筒内位于桩基的上侧为桩心混凝土空腔;封底胶圈,封底胶圈套设在桩基上,钢筒的下端与封底胶圈连接,封底胶圈封堵住灌浆空腔的下开口;灌浆料,由灌浆孔处向灌浆空腔内灌入灌浆料,钢筒和桩基通过灌浆料相连接;桩心混凝土,桩心混凝土浇筑在桩基和桩心混凝土空腔内。本实用新型的大管桩防裂装置的桩基外部套设钢筒,并且在桩基和钢筒之间注入灌浆料,解决了传统大管桩的桩身容易开裂的技术问题,工程造价低。低。低。

技术研发人员:程泽坤 李武

受保护的技术使用者:中交第三航务工程勘察设计院有限公司

技术研发日:2021.02.03

技术公布日:2021/11/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。