一种燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定系统

技术领域

1.本发明属于燃气轮机拉杆转子动力学建模技术领域,涉及一种预紧力

‑

螺母拧紧力矩标定系统,尤其涉及一种适用于燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定系统。

背景技术:

2.拉杆转子因强度好、刚度大、轮盘材料选择灵活等优点,在航空发动机及重型燃气轮机中获得了广泛的应用。与整体转子不同,拉杆转子在结构上不是一个连续的整体,采用整体转子建模方法得到的结果与拉杆转子实际试验结果有较大差异。

3.针对拉杆转子的研究,通常采用有限单元法进行数值模型。但在有限单元法中,拉杆预紧力通过预紧力单元进行施加,而实际试验过程中,预紧力是通过力矩扳手对拉杆的预紧螺母进行施加,二者并不完全相同,因此为了理论计算与试验验证的必要性,需对拉杆转子的预紧力

‑

拧紧力矩进行标定。

4.涉及预紧力

‑

拧紧力矩的研究,虽然一定程度上都有其实用性,但也存在其各自的缺点和不足。例如中国发明专利cn201410602234.3,公开了一种预紧力与预紧力矩关系标定装置及标定方法,该专利能够保证分离装置施加预紧力矩时分离螺母和连接螺栓相对与被连接结构的运动状态保持一致,使标定结果更真实;且不会随这分离装置发生扭转;能够保证分离装置施加预紧力矩时分离螺母和连接螺栓相对与被连接结构的运动状态保持一致;并自动绘制预紧力和预紧力矩关系的曲线。然而该专利针对的是火箭分离器分离装置而不是燃气轮机拉杆转子,火箭分离器属于火箭总体结构中的静子部分,不参与旋转,不会面临高温条件;而燃气轮机拉杆转子通常工作在超高转速下,对预紧力的需求更大,且精度要求更高。此外,该专利采用的是压力传感器测量拉杆预紧力,而压力传感器受温度影响较大,在高温条件下,压力传感器的精度会大大降低,故压力传感器对拉杆转子并不适用。

5.再比如中国发明专利申请cn201710543487.1,该专利申请公开了一种盘式周向拉杆转子拉杆预紧力的标定方法及标定系统,通过组装拉杆预紧力标定装置并连接拉杆预紧力的采集处理系统,将扭矩值和拉杆预紧力拟合,得到拧紧螺母扭矩与拉杆预紧力的关系式,从而将要对拉杆转子施加的预紧力转化为拧紧螺母扭矩,完成拉杆预紧力的标定,以便燃气轮机拉杆转子装配时能按照该关系式找出施加预紧力时所要对螺母施加的扭矩的大小。然而该专利申请采用的是对拉杆施加特定预紧力,测量预紧力矩的方式,该方法施加预紧力时很方便,但是测量预紧力矩时,需要用到复杂且昂贵的网络分布式集散仪。此外,该专利申请的测量点为拉杆螺母处的力矩,并以整个转子为研究对象,在转子上施加力矩等情况,通常整个拉杆转子结构的重量为80~200kg,该方法笨重且难以实施。

技术实现要素:

6.针对现有技术的上述缺点和不足,本发明所要解决的技术问题为:克服现有技术拉杆转子拉杆预紧力标定成本高、难以操作的弊端,通过建立有限元模拟中常用的预紧力和实验中常用的螺母拧紧力矩之间的关系,在最大限度上降低测量成本,使拉杆转子的预

紧力和拧紧力矩的标定更加清晰简单。

7.本发明为解决其技术问题所采用的技术方案为:

8.一种适用于燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定系统,实际燃气轮机拉杆转子包括拉杆转子轮盘和多个周向分布的拉杆,所述标定系统至少包括刚性支座、拉杆、螺母、螺母垫圈、燃气轮机拉杆转子的等效被连接件、千分表,其特征在于,

9.所述燃气轮机拉杆转子的等效被连接件为圆柱体,其材料与实际燃气轮机拉杆转子轮盘相同,实际燃气轮机拉杆转子轮盘的转动惯量i为所述燃气轮机拉杆转子的等效被连接件转动惯量的n倍,n大于1;

10.所述燃气轮机拉杆转子的等效被连接件通过拉杆、螺母、螺母垫圈固定设置在所述刚性支座上,其中,所述拉杆的后端穿过所述燃气轮机拉杆转子的等效被连接件与所述刚性支座固定连接,所述螺母、螺母垫圈预紧设置在所述拉杆的前端,使得所述燃气轮机拉杆转子的等效被连接件仅能沿所述拉杆的长度方向在轴向上进行变形;

11.所述千分表固定设置在位于所述拉杆前端的底座上,所述千分表的测量头搭在所述螺母垫圈的位置,使得所述千分表仅能测量所述螺母垫圈位置处的变形量;

12.通过力矩扳手将所述螺母的拧紧力矩施加到目标数值,通过所述千分表测量所述螺母垫圈处的变形量,之后利用公式f=e

·

a

·

δl/l计算实际燃气轮机拉杆转子的预紧力,其中,f为实际燃气轮机拉杆转子的预紧力,e为所述燃气轮机拉杆转子的等效被连接件的材料弹性模量,a为所述燃气轮机拉杆转子的等效被连接件的截面矩,l为所述燃气轮机拉杆转子的等效被连接件的长度,δl为实际燃气轮机拉杆转子轮盘的变形量,实际燃气轮机拉杆转子的变形量δl为所述螺母垫圈位置处变形量的n倍。

13.优选地,所述底座为磁性底座。

14.优选地,通过力矩扳手将所述螺母的拧紧力矩施加的目标数值为25n

·

m~40n

·

m。

15.优选地,所述等效被连接件长细比不低于10。

16.本发明的另一个发明目的还在于,提供一种本发明上述适用于燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定系统的实施方法,其特征在于,所述的实施方法至少包括如下步骤:

17.ss1.制备燃气轮机拉杆转子的等效被连接件,首先计算实际燃气轮机拉杆转子轮盘的转动惯量i,之后根据模化原理,将实际燃气轮机拉杆转子轮盘的转动惯量i缩小n倍,然后基于缩小之后的转动惯量并选择与实际燃气轮机拉杆转子相同的材料,制备一转动惯量为实际燃气轮机拉杆转子轮盘1/n的圆柱体,即为等效被连接件;

18.ss2.通过所述拉杆、螺母、螺母垫圈将等效被连接件固定在所述刚性支座上,所述拉杆的后端穿过所述燃气轮机拉杆转子的等效被连接件与所述刚性支座固定连接,所述螺母、螺母垫圈预紧设置在所述拉杆的前端,使所述等效被连接件5仅能沿所述拉杆的长度方向发生轴向拉伸;

19.ss3.将所述千分表固定设置在位于所述拉杆前端的底座上,所述千分表的测量头搭在所述螺母垫圈的位置,使得所述千分表仅能测量所述螺母垫圈位置处的变形量;

20.ss4.通过力矩扳手将所述螺母的预紧力矩施加到目标数值;

21.ss5.通过所述千分表测量出所述螺母垫圈处的变形量,即可通过材料力学原理,

利用公式f=e

·

a

·

δl/l计算实际燃气轮机拉杆转子的预紧力,其中,e为所述燃气轮机拉杆转子的等效被连接件的材料弹性模量,a为所述燃气轮机拉杆转子的等效被连接件截面矩,l为所述燃气轮机拉杆转子的等效被连接件的长度,δl为实际燃气轮机拉杆转子轮盘的变形量,实际燃气轮机拉杆转子的变形量δl为所述螺母垫圈位置处变形量的n倍。

22.本发明相比于现有技术,其有益效果为:现有技术通常以整个被连接件为目标,如以整个重达85kg的拉杆转子结构为目标,这使得操作极度不便,因此本发明提出了等效被连接件,可以极大程度上使被测量件得到简化,使操作更加便捷。

23.同现有技术相比,本发明的适用于燃气轮机拉杆转子预紧力

‑

拧紧力矩标定系统,其有益效果为:1、本发明采用精度较高的千分表进行测试,成本相比于压力传感器等设备低出40%左右,且精度高;2、现有技术均为直接采用被连接件进行试验,对于燃气轮机用拉杆转子,被连接件通常极为笨重,因此操作不便;本发明提供了等效被连接件的设计思路,即以模化原理为基础,将被连接件的转动惯量缩小n倍,在计算变形时加以考虑。操作相比于现有发明专利,大大简化。因此本发明方法较为精准,操作简便,有较高的工程应用价值。

附图说明

24.图1是本发明的适用于燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定系统的示意图。

25.图2是本发明适用于燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定系统的使用流程图。

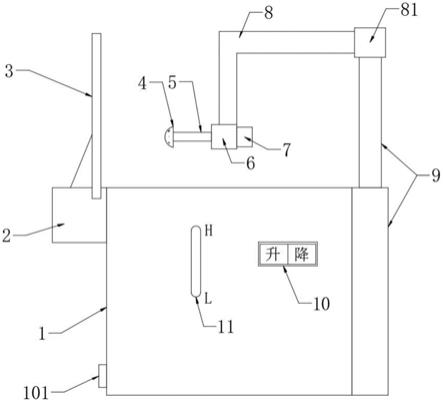

26.附图标记说明:

27.刚性支座1,拉杆2,螺母3,螺母垫圈4,燃气轮机拉杆转子的等效被连接件5,千分表6。

具体实施方式

28.为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。所描述的实施例是本发明一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1所示,本发明的适用于燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定系统,实际燃气轮机拉杆转子包括拉杆转子轮盘和多个周向分布的拉杆,标定系统至少包括刚性支座1、拉杆2、螺母3、螺母垫圈4、燃气轮机拉杆转子的等效被连接件5、千分表6。其中,

30.燃气轮机拉杆转子的等效被连接件5为圆柱体,其材料与实际燃气轮机拉杆转子轮盘相同,实际燃气轮机拉杆转子轮盘的转动惯量i为燃气轮机拉杆转子的等效被连接件5转动惯量的n倍,n大于1;

31.燃气轮机拉杆转子的等效被连接件5通过拉杆2、螺母3、螺母垫圈4固定设置在刚性支座1上,其中,拉杆2的后端穿过燃气轮机拉杆转子的等效被连接件5与刚性支座1固定连接,螺母3、螺母垫圈4预紧设置在拉杆2的前端,使得燃气轮机拉杆转子的等效被连接件5仅能沿拉杆2的长度方向在轴向上进行移动;

32.千分表6固定设置在位于拉杆2前端的底座上,底座优选为磁性底座,千分表6的测量头搭在螺母垫圈4的位置,使得千分表6仅能测量螺母垫圈4位置处的变形量;

33.通过力矩扳手将螺母4的拧紧力矩施加到目标数值,目标数值优选为25n

·

m~40n

·

m,通过千分表6测量螺母垫圈4处的变形量,之后利用公式f=e

·

a

·

δl/l计算实际燃气轮机拉杆转子的预紧力,其中,f为实际燃气轮机拉杆转子的预紧力,e为燃气轮机拉杆转子的等效被连接件5的材料弹性模量,a为燃气轮机拉杆转子的等效被连接件5的截面矩,l为燃气轮机拉杆转子的等效被连接件5的长度,δl为实际燃气轮机拉杆转子的变形量,实际燃气轮机拉杆转子的变形量δl为螺母垫圈4位置处变形量的n倍。

34.本发明的适用于燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定系统,其标定流程如图2所示,本发明的适用于燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定系统在实施时,至少包括如下步骤:

35.ss1.制备燃气轮机拉杆转子的等效被连接件5,首先计算实际燃气轮机拉杆转子轮盘的转动惯量i,之后根据模化原理,将实际燃气轮机拉杆转子轮盘的转动惯量i缩小n倍,然后基于缩小之后的转动惯量并选择与实际燃气轮机拉杆转子相同的材料,制备一个转动惯量为实际燃气轮机拉杆转子轮盘1/n的圆柱体,即为等效被连接件;

36.ss2.通过拉杆2、螺母3、螺母垫圈4将等效被连接件固定在刚性支座上,拉杆2的后端穿过燃气轮机拉杆转子的等效被连接件5与刚性支座1固定连接,螺母3、螺母垫圈4预紧设置在拉杆2的前端,使等效被连接件5仅能沿拉杆2发生轴向拉伸;

37.ss3.将千分表6固定设置在位于拉杆2前端的底座上,千分表6的测量头搭在螺母垫圈4的位置,使得千分表6仅能测量螺母垫圈4位置处的变形量;

38.ss4.通过力矩扳手将螺母4的预紧力矩施加到目标数值,对本发明对应的结构,目标数值优选为25n

·

m~40n

·

m;

39.ss5.通过千分表6测量出螺母垫圈4处的变形量,即可通过材料力学原理,利用公式f=e

·

a

·

δl/l计算实际燃气轮机拉杆转子的预紧力,其中,e为燃气轮机拉杆转子的等效被连接件5的材料弹性模量,a为燃气轮机拉杆转子的等效被连接件截面矩,l为燃气轮机拉杆转子的等效被连接件的长度,δl为实际燃气轮机拉杆转子的变形量,实际燃气轮机拉杆转子的变形量δl为螺母垫圈4位置处变形量的n倍。

40.综上,本发明提出的一种适用于燃气轮机拉杆转子的预紧力

‑

螺母拧紧力矩标定装置,该方法建立了有限元中常用的拉杆预紧力和实验中采用的螺母拧紧力矩之间的关系。该方法与其它方法具有相容性,物理意义明确,过程简单明了,后续基于该所提方法得到的优化结果更加有效,为拉杆转子动力学特性研究奠定了基础。

41.以上仅是本发明的具体步骤,对本发明的保护范围不构成任何限制;其可扩展应用于类似结构轮盘类转子动力学的优化设计领域,凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

42.本发明未详细阐述部分属于本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。