1.本发明涉及直线电机技术领域,尤其涉及一种内置式混合励磁双边磁通道直线电机。

背景技术:

2.如今随着工业技术的发展,直线电机在机床加工与数控、轨道交通等领域的应用越来越频繁,相较于传统旋转电机,直线电机省去了机械传动而直接产生电磁力,具有推理密度大、损耗小、噪声低等优点。

3.磁通切换永磁直线电机作为当下直线电机行业的研究热点,具有结构简单、可靠性高等优点,但现有技术的磁通切换电机大都存在着定位力大、材料消耗率高、直流分量大、谐波畸变率较高等问题,从而限制了其应用范围。

技术实现要素:

4.本发明所要解决的技术问题是提供一种材料利用率高、成本相对较低且磁链结构对称、直流分量小、推力大小可观的双边磁通切换永磁直线电机。

5.为解决上述技术问题,本发明所采取的技术方案是:一种内置式混合励磁双边磁通道直线电机,其特征在于:包括双边次级定子以及介于所述次级定子之间的初级动子,所述双边次级定子与初级动子之间设置有间隙;所述双边次级定子为固定部件,所述初级动子为运动部件,所述初级动子在所述双边次级定子中间做直线运动,构成双边平板型结构的直线运动电机;所述初级动子包括6个初级动子单元,所述动子单元与动子单元之间设置有磁障,所述磁障为导热而非导磁材料,所述动子单元包括两个连接到一起的h型导磁铁芯,每个动子单元中两个h型导磁铁芯之间形成有长动子轭部,每个动子单元中两个h型导磁铁芯上各形成有一个短动子轭部,所述短动子轭部的上侧和下侧分别形成有两个间隔设置的桥臂,所述桥臂的外侧形成有动子齿,每个所述桥臂内设置有一个水平的长条形永磁体,所述h型导磁铁芯的上下两端分别形成有电枢绕组安装槽和励磁绕组安装槽,所述电枢绕组安装槽位于所述励磁绕组安装槽的外侧,所述电枢绕组安装槽内缠绕有电枢绕组线圈,且每个动子单元内仅设置一相电枢绕组,所述励磁绕组安装槽内安装有励磁绕组线圈。

6.进一步的技术方案在于,所述永磁体充磁方向为:位于第一个动子单元内的第一个h型导磁铁芯上端桥臂的两个永磁体充磁方向向上,下端桥臂的两个永磁体充磁方向向下;第一个动子单元中第二个h型导磁铁芯与第一个h型导磁铁芯内永磁体的充磁方向相反;与所述第一个动子单元相邻的第二个动子单元内的永磁体的充磁方向与第一个动子单元内永磁体的充磁方向完全相反,依次类推,第一个、第三个以及第五个动子单元内永磁体的充磁方向相同,第二个、第四个以及第六个动子单元内永磁体的充磁方向相同。

7.进一步的技术方案在于:所述短动子轭部的四个端角设置为弧形凹槽结构,形成动子槽弧型槽角。

8.进一步的技术方案在于:所述桥臂采用摆线结构设置,形成动子摆线槽口,其参数

为:

[0009][0010]

其中,可根据实际工况设置参数α的大小。

[0011]

进一步的技术方案在于:每个所述动子单元中长动子轭部的上下两侧形成有励磁绕组槽,所述励磁绕组槽内安装有励磁绕组线圈,所述励磁绕组线圈内通入直线电流,具体流通方向为:所述第一个动子单元的长动子轭部上侧的励磁绕组线圈通入方向为垂直向里的直流电流,长动子轭部下侧的励磁绕组线圈通入方向为垂直向外的直流电流;

[0012]

所述第二个动子单元的长动子轭部上侧的励磁绕组线圈通入方向为垂直向外的直流电流,长动子轭部下侧的励磁绕组线圈通入方向为垂直向内的直流电流;

[0013]

所述第一、第三、第五动子单元包含的励磁绕组线圈内的电流方向相同,所述第二、第四、第六动子单元包含的励磁绕组线圈内的电流方向与所述第一、第三、第五动子单元包含的励磁绕组线圈内的电流方向相反。

[0014]

进一步的技术方案在于:所述次级定子上形成定子齿,所述定子齿与定子齿之间形成有定子槽,定子齿与定子齿之间的次级极距为τ

ρ

,初级齿距τ1与次级极距τ

ρ

、相间距ρ与次级极距τ

ρ

之间符合以下公式:

[0015]

其中m,n为整数,τ1指两个所述电枢绕组槽两侧的动子齿(5)间的距离与两个所述励磁绕组槽两侧的动子齿(5)间的距离,τ2指所述磁障两端的两个动子齿间的距离,ρ指两个所述动子单元的中心距离,τ

ρ

指每两个所述定子齿间的距离。

[0016]

采用上述技术方案所产生的有益效果在于:所述直线电机采用h型导磁铁芯构成初级动子单元,有效解决了初级动子的漏磁问题;永磁体采用内置式结构,不仅增大了磁通密度和推力密度,同时大大降低了永磁体的用量进而节约了电机的制造成本;采用永磁励磁和电励磁两种励磁形式混合的励磁方式,使得直线电机产生的推力大幅增加;励磁绕组槽设置在两个h型导磁铁芯连接位置,有效避免了齿槽力增加的同时使得电机推力有效增加;动子单元之间采用导热而非导磁的磁障进行连接,可进一步减小漏磁;短动子轭部的四个端角设置为弧形凹槽结构,有效增加了动子单元轭部的磁通密度;桥臂位置设置有摆线槽口,不仅方便加工,且可以有效地减少电机运行产生的漏磁通;永磁体结构上下对称,使磁链结构对称,进而有效减小电机运行产生的直流分量和谐波分量。

附图说明

[0017]

下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0018]

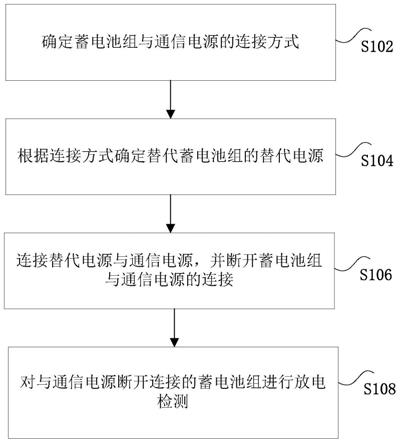

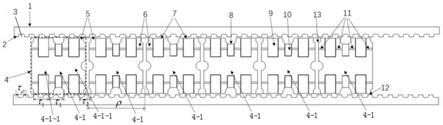

图1是本发明实施例所述直线电机的结构示意图。

[0019]

图2是本发明实施例所述动子单元与所述永磁体的配合结构示意图。

[0020]

图3是本发明实施例所述h型导磁铁芯结构示意图。

[0021]

图4是本发明实施例所述励磁绕组电流方向和所述电枢绕组电流方向示意图。

[0022]

图5为本发明实施例所述永磁体充磁方向示意图。

[0023]

图6a为本发明实施例所述直线电机中磁感线分布示意图。

[0024]

图6b为本发明实施例所述动子单元中磁感线分布示意图。

[0025]

图6c为本发明实施例所述动子齿与定子齿及气隙中的磁感线分布示意图。

[0026]

图7a为现有技术中永磁磁链波形示意图。

[0027]

图7b为本发明实施例所述直线电机的永磁磁链波形示意图。

[0028]

图8a为现有技术中反电动势波形示意图。

[0029]

图8b为本发明实施例所述直线电机反电动势波形示意图。

[0030]

图9为本发明实施例所述直线电机定位力波形与现有技术直线电机定位力波形对比示意图。

[0031]

图10为本发明实施例所述直线电机负载情况下产生的推力波形示意图。

[0032]

图11为本发明实施例所述直线电机a相绕组反电动势谐波分量占基波的比例示意图;

[0033]

其中:1、定子;2、定子齿;3、定子槽;4、动子;4

‑

1、动子单元;4

‑1‑

1、h型导磁铁芯;5、动子齿;6、桥臂;7、电枢绕组安装槽;8、电枢绕组线圈;9、励磁绕组安装槽;10、励磁绕组线圈;11、永磁体;12、间隙;13、磁障;14、动子短轭部;15、动子长轭部;16、摆线槽口;17、动子槽弧型槽角。

具体实施方式

[0034]

下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0036]

如图1所示,本发明实施例公开了一种内置式混合励磁双边磁通道直线电机,包括双边次级定子1以及介于所述次级定子1之间的初级动子4,所述双边次级定子1与初级动子4之间设置有间隙12,所述双边次级定子1上间隔的形成有定子齿2,所述定子齿2与定子齿2之间形成有定子槽3,所述双边次级定子1为固定部件,所述初级动子4为运动部件,所述初级动子4在所述双边次级定子1中间做直线运动,构成双边平板型结构的直线运动电机;进一步的,如图1所示,所述初级动子包括6个初级动子单元4

‑

1,所述动子单元4

‑

1与动子单元4

‑

1之间设置有磁障13,所述磁障13为导热而非导磁材料,通过所述磁障13将动子单元4

‑

1隔开。

[0037]

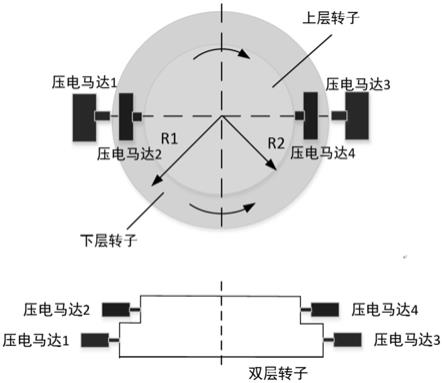

如图1和图2所示,所述动子单元4

‑

1包括两个连接到一起的h型导磁铁芯4

‑1‑

1,每个动子单元4

‑

1中两个h型导磁铁芯4

‑1‑

1之间形成有长动子轭部15,每个动子单元4

‑

1中两个h型导磁铁芯4

‑1‑

1上各形成有一个短动子轭部14,所述短动子轭部14的上侧和下侧分别形成有两个间隔设置的桥臂6,所述桥臂6的外侧形成有动子齿5;每个所述桥臂6内设置有一个水平的长条形永磁体11,所述h型导磁铁芯4

‑1‑

1的上下两端分别形成有电枢绕组安装槽7和励磁绕组安装槽9,所述电枢绕组安装槽7位于所述励磁绕组安装槽9的外侧,所述电枢绕组安装槽7内缠绕有电枢绕组线圈8,且每个动子单元内仅设置一相电枢绕组,所述励

磁绕组安装槽9内安装有励磁绕组线圈10。

[0038]

如图1所示,初级齿距τ1与次级极距τ

ρ

、相间距ρ与次级极距τ

ρ

之间符合以下公式:其中m,n为整数,τ1指两个所述电枢绕组槽两侧的动子齿间的距离与两个所述励磁绕组槽两侧的动子齿间的距离,τ2指所述磁障两端的两个动子齿间的距离,ρ指两个所述动子单元的中心距离,τ

ρ

指每两个所述定子齿间的距离。所述直线电机中电机极距τ

ρ

优选10mm,相间距ρ优选56.67mm。

[0039]

进一步的,如图2所示,所述桥臂位置设置有动子摆线槽口16,槽口设计满足以下公式:y=α(1

‑

cos t),x=α(t

‑

sin t),可根据实际工况设置参数α的大小,优选的α的通过有限元分析,并结合图6a

‑

6c说明上述槽口的作用:如图6a圆圈内部分所示,摆线槽口的设置可有效地减少动子运行所产生的漏磁通。

[0040]

进一步的,如图2

‑

图3所示,所述短动子轭部14的四个端角设置为弧形凹槽结构,形成动子槽弧型槽角17,优选的,弧型槽角宽度为0.4mm,这样设值的结果在于:不仅便于动子槽的加工制造,而且通过有限元分析,如图6a方框内部分所示,动子槽弧型槽角可进一步改善动子轭部的磁力线分布情况,从而增加动子轭部的磁通密度。

[0041]

如图3所示,所述动子短轭部的四个端角位置设置有弧型槽角17,优选的弧型槽角宽度为0.4mm,这样设值的结果在于:不仅便于动子槽的加工制造,而且通过有限元分析,如图6a方框内部分所示,动子槽弧型槽角可进一步改善动子轭部的磁力线分布情况,从而增加动子轭部的磁通密度。

[0042]

如图4所示,本发明实施例所述励磁绕组安装槽设置在初级动子长轭部的两端,每个动子长轭部两端的励磁绕组相连形成6组集中式励磁绕组,所述励磁绕组槽9内安装有励磁绕组线圈10,所述励磁绕组线圈10内通入直线电流,具体流通方向为:第一个动子单元的长动子轭部15上侧的励磁绕组线圈10通入方向为垂直向里的直流电流,长动子轭部15下侧的励磁绕组线圈10通入方向为垂直向外的直流电流;

[0043]

第二个动子单元的长动子轭部15上侧的励磁绕组线圈10通入方向为垂直向外的直流电流,长动子轭部15下侧的励磁绕组线圈10通入方向为垂直向内的直流电流;

[0044]

所述第一、第三、第五动子单元包含的励磁绕组线圈10内的电流方向相同,所述第二、第四、第六动子单元包含的励磁绕组线圈10内的电流方向与所述第一、第三、第五动子单元包含的励磁绕组线圈10内的电流方向相反。

[0045]

进一步的,本发明实施例所述永磁体内置于h型导磁铁芯的桥臂位置上,每一个动子单元上包含8个永磁体,永磁体的充磁方向如图5所示,具体的,所述永磁体11充磁方向为:位于第一个动子单元内的第一个h型导磁铁芯上端桥臂6内的两个永磁体11充磁方向向上,下端桥臂6内的两个永磁体11充磁方向向下;第一个动子单元中第二个h型导磁铁芯与第一个h型导磁铁芯内永磁体的充磁方向相反;与所述第一个动子单元相邻的第二个动子单元内的永磁体11的充磁方向与第一个动子单元内永磁体的充磁方向完全相反,依次类推,第一个、第三个以及第五个动子单元内永磁体11的充磁方向相同,第二个、第四个以及第六个动子单元内永磁体的充磁方向相同。

[0046]

发明实施例所述永磁体位置与结构使得磁链结构对称性良好,大幅减少电机运行产生的直流分量,并有效地减少了谐波畸变率。优选的,永磁体厚度为1.4mm,相比于现有技

术,本发明使永磁体用量减少了63.45%,从而有效地降低了制造成本。

[0047]

如图7a

‑

7b所示,相较于现有磁通切换直线电机技术的磁链波形结构,本发明实施例所述直线电机的磁链波形结构对称性有了很大的改善,且直流分量很小,通过有限元分析,直流分量大约为0.002wb。

[0048]

表1为a相反电动势谐波分量

[0049][0050]

如图8a

‑

8b所示,相较于现有技术的反电动势波形,本发明实施例所述直线电机的反电动势波形具有近似的正弦波结构,结合表1和图11可以看出,本发明实施例谐波分量的影响很小,总谐波畸变率约为5.9%,及本发明实施例所述直线电机对谐波抑制效果良好。

[0051]

如图9所示,相较于现有磁通切换直线电机技术,本发明实施例所述直线电机的定位力较小,结合图10可以看出,本发明实施例所述直线电机的电磁推力较大。与现有技术相比,本发明实施例所述直线电机具有定位力小、推力密度高,漏磁少,成本低,谐波畸变率小,直流分量小等特定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。