1.本发明涉及氧化铝陶瓷加工技术领域,特别是涉及一种氧化铝陶瓷干压成型装置及其使用方法。

背景技术:

2.氧化铝陶瓷是一种以氧化铝(al2o3)为主体的陶瓷材料,氧化铝陶瓷有较好的传导性、机械强度和耐高温性。氧化铝陶瓷是一种用途广泛的陶瓷,因为其优越的性能,在现代社会的应用已经越来越广泛,满足于日用和特殊性能的需要。氧化铝陶瓷制品成型方法有干压、注浆、挤压、冷等静压、注射、流延、热压与热等静压成型等多种方法。近几年来国内外又开发出压滤成型、直接凝固注模成型、凝胶注成型、离心注浆成型与固体自由成型等成型技术方法。不同的产品形状、尺寸、复杂造型与精度的产品需要不同的成型方法,但是在挤压过程中,会出现压结件不紧密,压结后表面出现掉粉现象,烧结后出现孔洞等,为保证产品压结的质量,应设计一种装置将上述技术缺陷解决。

技术实现要素:

3.本发明的目的在于提供一种一种氧化铝陶瓷干压成型装置及其使用方法,以解决上述背景技术中提出的问题,通过该装置设计改变现有压结成型不紧密的情况,同时能够创造性对压结件进行先期加温,保证压结件更加紧密,将内部结构空气先期排出,为后期更好的烧结提供有力支持。

4.为实现上述目的,本发明提供如下技术方案:

5.一种氧化铝陶瓷干压成型装置,包括干压底座,所述干压底座上设置有压结模座,所述压结模座的上端部设置有锁紧装置,所述压结模座下端部设置有挤压装置,所述压结模座上端设置有下压结构,所述下压结构设置于支撑架上,所述支撑架安装于所述干压底座上,所述支撑架包括左支撑架和右支撑架,所述左支撑架与右支撑架上分别设置有滑轨,所述滑轨与所述下压结构滑动连接,所述下压结构包括下压板,所述下压板上设置有液压缸,所述液压缸固定于所述左支撑架与所述右支撑架上端的固定板上,所述下压板两侧设置有滑槽,所述滑槽与所述滑轨滑动连接,所述下压板下端中部设置有压膜件,所述压模件通过螺栓固定于所述下压板上;通过压结模具中设置的锁紧装置与挤压装置能够将压结件紧密挤压,同时在压结件周围形成紧密空间,保证压结的更加紧密,保证产品的完整性。

6.所述锁紧装置包括左进给体和右进给体,所述左进给体安装于所述压结模座的左凹坑内,所述右进给体安装于所述压结模座的右凹坑内,所述左凹坑左侧设置有左推送杆,所述右凹坑右侧设置有右推送杆,所述左推送杆左侧设置有左液压阀,所述右推送杆右侧设置有右液压阀;锁紧装置能够将压结模座的压结机构锁紧,防止在压结结束后松弛,造成压结件的质量出现问题,同时在纵向压结固定好后才能进行横向挤压,所以锁紧装置在进行密封的同时还要对下压结构进行锁紧设置,保证下压结构的稳固。

7.优选的,所述左进给体行进前端设置有与所述压模件左侧对应的左结合口,所述

右进给体行进前端设置有与所述压模件右侧对应的右结合口,所述左结合口和所述右结合口分别能够与所述压模件紧密连接;左进给和右进给分别固定于压模件上,保证压模的稳固性,通过压模件压铸陶瓷件,使纵向材料能够稳固,支撑下面进行的横向挤压操作。

8.优选的,所述挤压装置安装于所述压结模座下端,所述压结模座内部设置有推动座,所述推动座上安装有挤压装置,所述挤压装置包括挤压体和固定体,所述挤压体安装于所述推动座右侧,所述挤压体前端设置有挤压模具,所述挤压体一侧设置有进板,所述进板一侧安装有进杆,所述进杆一侧连接液压控制器,所述固定体安装于推动座左侧,所述固定体内设置有加热装置,所述加热装置包括加热丝,所述加热丝多股设置于固定体内;挤压装置通过挤压体与固定体的配合进行陶瓷件的横向挤压,使材料挤压更加充分,保证挤压件的表面挤压更加光滑,同时通过挤压后端高温加热,使挤压的陶瓷件不容易进行形变,保证了挤压后的形状不进行反弹,通过高温加热能够防止形变,后期在快速转运至烧结炉进行烧结即可,能够保证陶瓷件的精度。

9.优选的,所述进板内设置有电磁线圈,所述挤压体紧贴于所述进板上,所述电磁线圈通电能够加热挤压体;电磁线圈通电后通过电感应使挤压体能够加热,加热到一定温度后对陶瓷件进行定型加热,同时能够排出陶瓷件的内部空气,使陶瓷件更加紧实。

10.优选的,所述锁紧装置与所述压结模座之间设置有抽气空间,所述抽气空间内下端设置有抽气管,所述抽气管安装于所述压结模座上,所述抽气管一端插接于所述压结模座上的抽气孔内,所述抽气管另一端紧贴所述压结模座内壁向下延伸;抽气空间的存在就是在陶瓷件进行挤压高温防形变后将挤压出的空气快速抽走,防止空气压力因加热而过高。

11.优选的,所述抽气空间内的所述压结模座内壁上设置有凹槽,所述抽气管嵌入凹槽内沿压结模座内壁向下延伸,空气抽走是沿着压结模座的内壁上抽气管进行快速抽走。

12.优选的,一种氧化铝陶瓷干压成型装置的使用方法,包括以下步骤:

13.s1:将调制好的氧化铝粉末注入挤压模具内,启动下压结构进行下压,将氧化铝粉进行压结成型,下压至压力达到180mpa~280mpa时进行定压,此时锁紧装置进行闭合锁紧与压模件结合,同时下端挤压体通过进杆带动向前推进,完成对氧化铝粉的进一步横向挤压;

14.s2:在横向挤压过程中,通过电磁线圈通电对挤压板进行电磁感应加热,同时加热装置进行固定体的加热,使氧化铝粉不断结合并排出内部空气,得到内部结构紧密、高密实的氧化铝陶瓷坯体;

15.s3:在加热过程中,氧化铝陶瓷坯体不断排出空气,排出的气体通过抽气管抽走,防止表面因空气排出出现孔洞,保证陶瓷件的完整性和表面光滑性,之后随着温度的不断提高,当陶瓷坯体所处温度达到300℃~500℃时,将陶瓷坯体排出,并快速转运至烧结炉中进一步进行烧结。

16.与现有技术相比,本发明的有益效果是:

17.1、通过压结模具中设置的锁紧装置与挤压装置能够将压结件紧密挤压,同时在压结件周围形成紧密空间,保证压结的更加紧密,保证产品的完整性。

18.2、锁紧装置能够将压结模座的压结机构锁紧,防止在压结结束后松弛,造成压结件的质量出现问题,同时在纵向压结固定好后才能进行横向挤压,所以锁紧装置在进行密

封的同时还要对下压结构进行锁紧设置,保证下压结构的稳固。

19.3、左进给和右进给分别固定于压模件上,保证压模的稳固性,通过压模件压铸陶瓷件,使纵向材料能够稳固,支撑下面进行的横向挤压操作。

20.4、挤压装置通过挤压体与固定体的配合进行陶瓷件的横向挤压,使材料挤压更加充分,保证挤压件的表面挤压更加光滑,同时通过挤压后端高温加热,使挤压的陶瓷件不容易进行形变,保证了挤压后的形状不进行反弹,通过高温加热能够防止形变,后期在快速转运至烧结炉进行烧结即可,能够保证陶瓷件的精度。

21.5、抽气空间的存在就是在陶瓷件进行挤压高温防形变后将挤压出的空气快速抽走,防止空气压力因加热而过高。

附图说明

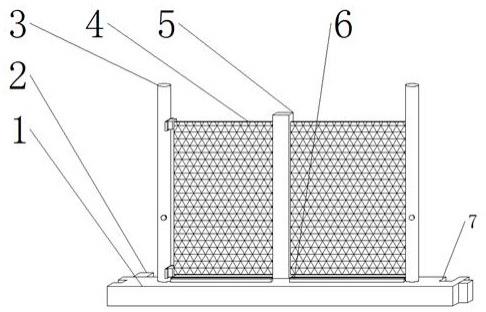

22.图1为本发明氧化铝陶瓷干压成型装置结构原理示意图。

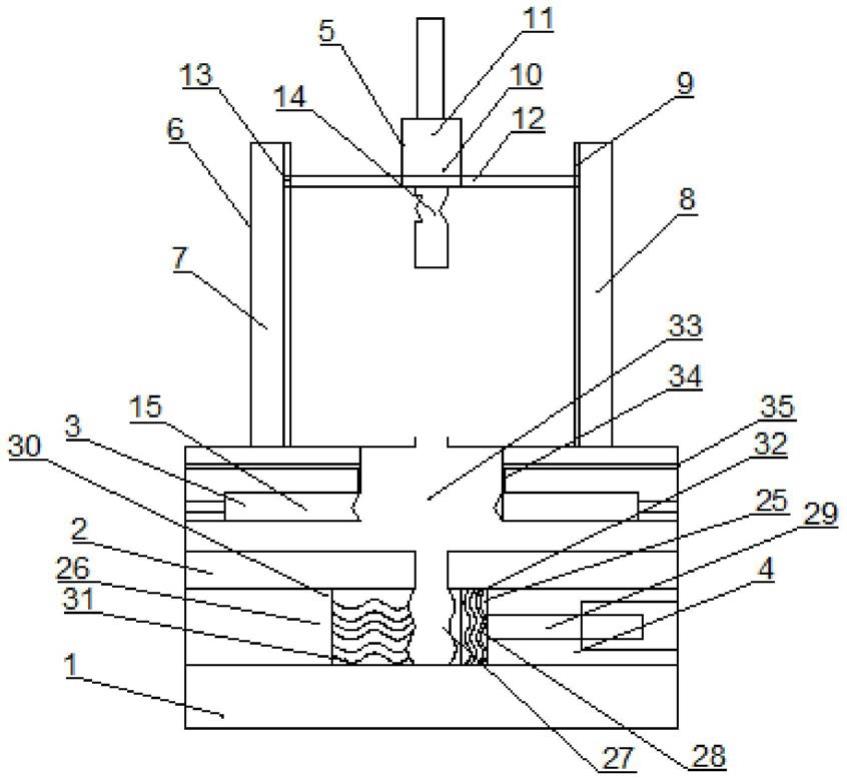

23.图2为本发明锁紧装置结构示意图。

24.图3为本发明左进给体和右进给体结构意识图。

25.图4为本发明压结模座结构原理示意图

26.附图标记:1、干压底座,2、压结模座,3、锁紧装置,4、挤压装置,5、下压结构,6、支撑架,7、左支撑架,8、右支撑架,9、滑轨,10、下压板,11、液压缸,12、固定板,13、滑槽,14、压模件,15、左进给体,16、右进给体,17、左凹坑,18、右凹坑,19、左推送杆,20、右推送杆,21、左液压阀,22、右液压阀,23、左结合口,24、右结合口,25、挤压体,26、固定体,27、挤压模具,28、进板,29、进杆,30、加热装置,31、加热丝,32、电磁线圈,33、抽气空间,34、抽气管,35、抽气孔,36、凹槽。

具体实施方式

27.下面内容结合附图对本发明的具体实施方式作详细说明。

28.实施例

29.一种氧化铝陶瓷干压成型装置,包括干压底座1,所述干压底座1上设置有压结模座2,所述压结模座2的上端部设置有锁紧装置3,所述压结模座2下端部设置有挤压装置4,所述压结模座2上端设置有下压结构5,所述下压结构5设置于支撑架6上,所述支撑架6安装于所述干压底座1上,所述支撑架6包括左支撑架7和右支撑架8,所述左支撑架7与右支撑架8上分别设置有滑轨9,所述滑轨9与所述下压结构5滑动连接,所述下压结构5包括下压板10,所述下压板10上设置有液压缸11,所述液压缸11固定于所述左支撑架7与所述右支撑架8上端的固定板12上,所述下压板10两侧设置有滑槽13,所述滑槽13与所述滑轨9滑动连接,所述下压板10下端中部设置有压模件14,所述压模件14通过螺栓固定于所述下压板10上;通过压结模具中设置的锁紧装置3与挤压装置4能够将压结件紧密挤压,同时在压结件周围形成紧密空间,保证压结的更加紧密,保证产品的完整性。

30.优选的,所述锁紧装置3包括左进给体15和右进给体16,所述左进给体15安装于所述压结模座2的左凹坑17内,所述右进给体16安装于所述压结模座2的右凹坑18内,所述左凹坑17左侧设置有左推送杆19,所述右凹坑18右侧设置有右推送杆20,所述左推送杆19左侧设置有左液压阀21,所述右推送杆20右侧设置有右液压阀22;锁紧装置3能够将压结模座

2的压结机构锁紧,防止在压结结束后松弛,造成压结件的质量出现问题,同时在纵向压结固定好后才能进行横向挤压,所以锁紧装置3在进行密封的同时还要对下压结构进行锁紧设置,保证下压结构的稳固。

31.所述左进给体15行进前端设置有与所述压模件14左侧对应的左结合口23,所述右进给体16行进前端设置有与所述压模件14右侧对应的右结合口24,所述左结合口23和所述右结合口24分别能够与所述压模件14紧密连接;左进给和右进给分别固定于压模件14上,保证压模的稳固性,通过压模件压铸陶瓷件,使纵向材料能够稳固,支撑下面进行的横向挤压操作。

32.所述挤压装置4安装于所述压结模座2下端,所述压结模座2内部设置有推动座,所述推动座上安装有挤压装置4,所述挤压装置4包括挤压体25和固定体26,所述挤压体25安装于所述推动座右侧,所述挤压体25前端设置有挤压模具27,所述挤压体25一侧设置有进板28,所述进板28一侧安装有进杆29,所述进杆29一侧连接液压控制器,所述固定体26安装于推动座左侧,所述固定体26内设置有加热装置30,所述加热装置30包括加热丝31,所述加热丝31多股设置于固定体26内;挤压装置4通过挤压体25与固定体26的配合进行陶瓷件的横向挤压,使材料挤压更加充分,保证挤压件的表面挤压更加光滑,同时通过挤压后端高温加热,使挤压的陶瓷件不容易进行形变,保证了挤压后的形状不进行反弹,通过高温加热能够防止形变,后期在快速转运至烧结炉进行烧结即可,能够保证陶瓷件的精度。

33.所述进板28内设置有电磁线圈32,所述挤压体25紧贴于所述进板28上,所述电磁线圈通32电能够加热挤压体25;电磁线圈32通电后通过电感应使挤压体能够加热,加热到一定温度后对陶瓷件进行定型加热,同时能够排出陶瓷件的内部空气,使陶瓷件更加紧实。

34.所述锁紧装置3与所述压结模座2之间设置有抽气空间33,所述抽气空间33内下端设置有抽气管34,所述抽气管34安装于所述压结模座2上,所述抽气管34一端插接于所述压结模座2上的抽气孔35内,所述抽气管34另一端紧贴所述压结模座2内壁向下延伸;抽气空间的存在就是在陶瓷件进行挤压高温防形变后将挤压出的空气快速抽走,防止空气压力因加热而过高。

35.所述抽气空间33内的所述压结模座2内壁上设置有凹槽36,所述抽气管34嵌入凹槽36内沿压结模座2内壁向下延伸,空气抽走是沿着压结模座2的内壁上抽气管34进行快速抽走。

36.一种氧化铝陶瓷干压成型装置的使用方法,包括以下步骤:

37.s1:将调制好的氧化铝粉末注入挤压模具27内,启动下压结构5进行下压,将氧化铝粉进行压结成型,下压至压力达到180mpa~280mpa时进行定压,此时锁紧装置3进行闭合锁紧与压模件14结合,同时下端挤压体25通过进杆29带动向前推进,完成对氧化铝粉的进一步横向挤压;

38.s2:在横向挤压过程中,通过电磁线圈32通电对挤压体25进行电磁感应加热,同时加热装置30进行固定体26的持续加热,使氧化铝粉不断结合并排出内部空气,得到内部结构紧密、高密实的氧化铝陶瓷坯体;

39.s3:在加热过程中,氧化铝陶瓷坯体不断排出空气,排出的气体通过抽气管34抽走,防止表面因空气排出出现孔洞,保证陶瓷件的完整性和表面光滑性,之后随着温度的不断提高,当陶瓷坯体所处温度达到300℃~500℃时,将陶瓷坯体排出,并快速转运至烧结炉

中进一步进行烧结。

40.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换均视为在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。