1.本发明涉及具有清理回收机构的自动化磨削机床及其使用方法,属于磨削机床领域。

背景技术:

2.磨削机床是利用高速旋转的砂轮等磨具加工工件表面的磨削加工,用于加工各种工件的内外圆柱面、圆锥面和平面,以及螺纹、齿轮和花键等特殊、复杂的成形表面,如常见的机械盖板等。

3.工作运行中产生的丝状废料,无法很好地被清理,经常容易缠绕在清理的毛刷表面,还容易对人们造成伤害,导致后续的整理操作更加繁琐。

技术实现要素:

4.(一)本发明要解决的技术问题是:工作运行中产生的丝状废料,无法很好地被清理。

5.(二)技术方案为了实现上述发明目的,本发明提供了具有清理回收机构的自动化磨削机床,包括底座,安装于底座顶端边侧的液压立柜,安装于液压立柜的前端外表面的主控台,滑动安装于液压立柜一侧的行程横架,以及安装于行程横架底端的磨削机头,所述底座顶端且远离液压立柜的一侧固定安装有用于处理工件的磨削基台组件,所述磨削机头的外表面设置有用于隔离磨削的防护罩组件;所述磨削基台组件包括有清理机构、处理机构、回收机构以及适应性工装台;所述清理机构包括有移动支撑组件、传动组件、清理组件、连接分离组件以及截断组件;所述清理组件由清理滚筒、刀片以及环形构架组成,所述清理滚筒的内部设有环形构架,所述环形构架的外表面均匀铰接有用滑动于清理滚筒内部的刀片。

6.其中,所述移动支撑组件包括转动设于清理滚筒两端的吊架,一组所述吊架的内部设有加速清理滚筒转动的加速齿轮组,另一组所述吊架的内部设有驱动刀片伸缩的减速齿轮组,所述加速齿轮组与减速齿轮组的外表面均设有传动带;所述传动组件包括穿插于吊架的上端的链条,且所述吊架通过连接分离组件固定于链条的外表面,两组所述链条的下端分别设有驱动减速齿轮组和加速齿轮组运转的齿条,所述链条的中部一侧设置有用于提供动力的横向驱动电机,所述吊架顶端的内部设有连接分离组件;所述连接分离组件包括有挡块、杠杆、固定转轴、升降块以及插齿,所述挡块固定安装于处理机构的内壁,所述杠杆中部的两侧均固定转轴,且转轴与吊架开口的内壁滑动连接,所述杠杆的上端设有通过转轴连接的升降块,所述升降块的下端外表面设有用于卡住链条的插齿;

所述截断组件包括设置于处理机构的内壁的滚筒,所述滚筒的外表面间隔分布有用于截断磨削丝的剪切刀头与挂钩,所述截断组件通过侧夹架固定于处理机构的内壁,且所述截断组件与侧夹架之间设置有驱动电机,所述截断组件的下端靠近适应性工装台的一侧固定安装有用于拦截磨削丝的排齿。

7.其中,所述处理机构用于安装和连接各个机构、工件预处理以及外表防护,所述处理机构包括主壳体,所述主壳体的一侧固定安装有用于导入工件的进料台,所述进料台的外表面均匀分布有降低摩擦的橡胶滚筒,所述进料台靠近主壳体的一侧设有上下两组对称分布的弹簧套件,所述弹簧套件的外表面设有对工件进行预清理的清理筒刷,且两组弹簧套件外侧架体的外表面均设有用于驱动清理筒刷的预清理马达,所述主壳体的内部与清理筒刷相垂直的两侧均设有用于抽吸磨削废气的风筒,且两组所述风筒的一端均设置有用于驱动的抽气马达。

8.其中,所述回收机构用于回收废料和废液且对废料和废液进行分离,所述回收机构包括气管,所述气管的上端开设有与风筒下端通道对接的内腔,所述气管的下端设有用于收集磨削废液的锥形斗,所述锥形斗的上端设有用于分离磨削废料的网槽,所述锥形斗的下端设有用于储存磨削废液的底槽。

9.其中,所述适应性工装台用于固定各种形状工件的位置,所述适应性工装台包括工装座,所述工装座的中部开设有环绕型的通道,所述工装座通过侧连架固定于主壳体的内壁,所述工装座的下端外表面固定安装有放射状分布的若干组气缸,所述气缸的输出端固定连接有用于挤压固定工件的顶板,且所述顶板通过内嵌导槽与工装座滑动连接,所述工装座的上端中部设有用于嵌入工件的顶柱,所述顶柱的下端固定安装有弹簧,所述顶柱的四周均设有可以调节的用于支撑工件的辅助螺栓,所述辅助螺栓远离顶柱的一侧开设有用于固定工件的辅助孔,且所述辅助孔的下端与工装座中部的环绕型通道连通。

10.其中,所述防护罩组件用于隔离防护加工区域和自动清洁防护罩组件,所述防护罩组件包括罩体,所述罩体通过侧挂槽固定于磨削机头的外表面,所述罩体的中部开设有中空窗口,且中空窗口的外壁设有助力导槽,所述罩体的下端固定安装有环形底盘,所述罩体的内部设有用于清洁罩体内壁的条棉,所述条棉的下端设有用于安装条棉的弧形骨架,所述环形底盘的外表面设置有用于驱动弧形骨架的环绕马达,所述环形底盘的内部开设有用于环绕马达的做圆周运行的两组内嵌导轨,且所述环绕马达通过分别通过内嵌齿轮与内嵌滑块和内嵌导轨连接。

11.其中,所述主控台包括用于编辑磨削机床控制程序的plc处理模块、用于人工指令实际输入的控制模块、用于机床参数展示的数显模块、用于机床用电的电源保护模块,所述六组顶板的外表面均固定安装有压力传感器,且与所述主控台电性连接。

12.其中,所述链条的中部远离横向驱动电机的一侧设置有从动辊,所述吊架通过升降插件与链条插销连接,所述吊架通过滑轮组与辅助轨道连接,所述清理滚筒的外表面均匀安装有长毛刷组,且长毛刷组通过内嵌卡栓与清理滚筒连接,所述清理滚筒通过螺栓与加速齿轮组固定连接,所述刀片通过传动轴与减速齿轮组固定连接。

13.其中,所述进料台靠近清理筒刷的一侧设有防止废渣飞溅的隔离帘,且所述清理筒刷靠近截断组件的一侧设置有辅助滚筒。

14.具有清理回收机构的自动化磨削机床的使用方法,包括如下步骤:

步骤一、预处理阶段:处理机构将工件经行预处理;步骤二、固定阶段:处理机构将工件运输至适应性工装台上进行固定安装;步骤三、磨削阶段:在磨削进行时,防护罩组件会隔离防护加工区域以及实现自动清洁,以保证外界观察实现不受影响,同时,回收机构会及时吸走磨削产生的烟气,并做集中排放处理;步骤四、清扫阶段:通过横向驱动电机来带动旋转的清理滚筒,使得清理滚筒对工件进行清扫,同时在收回时通过截断组件的挤压作用来截断磨削丝等难以清理的杂质;步骤五、收集阶段:通过回收机构来对废料和废液进行分离。

15.(三)有益效果1.通过设置的清理机构,在横向驱动电机的带动下,可以使得清理滚筒对工装表面残留的磨削屑或磨削丝进行清扫,并且通过链条、齿条、加速齿轮组、减速齿轮组的组合使用,可以有效降低整个装置所需的动力供给,大幅降低了实际使用过程中的成本消耗,同时截断组件表面的剪切刀头与挂钩可以有效处理缠绕的磨削丝,解决了现有技术中磨削产生的磨削屑、丝状废料等不便于被清理的问题;2.通过设置的处理机构,实现了对工件表面的预处理,通过上下两组对称的清理筒刷对工件表面进行清扫,有效降低了表面附着的杂质造成不必要的摩擦损伤的概率,解决了现有技术中工件受到不必要的摩擦损伤;3.通过设置的回收机构,实现了网槽对固液废料的分离,并分别通过底槽和气管来集中处理废液与废气,使得后续的回收更加方便,解决了现有技术中废料、废液混合,不便于后续的回收利用的问题;4.通过设置的气缸和顶板,实现了对不同型号的工件都可以更好地进行固定,通过气缸带动顶板的活动,可以更好地在侧面对工件进行挤压固定,解决了现有技术中异形工件不便于固定的问题;5.通过设置的工装座、顶柱、辅助孔等,实现了小尺寸工件将沉降柱压下,从而在其四周形成更合适的槽型进行固定,并可以进一步通过辅助孔来加强固定,且工装座可以更利于磨削废液留下,解决了现有技术中小型号工件不便于固定,以及磨削废液无法有效引导排走的问题;6.通过设置的防护罩组件,实现了环绕马达带动弧形骨架以及条棉的运转,从而对罩体内侧进行实时清洁,使得实际观察时不会受到灰尘杂质附着而影响视线的影响,解决了现有技术中灰尘附着影响防护罩组件透明度的问题;7.通过设置的排齿,实现了磨削丝的多道清理工序,有效提高了缠绕磨削丝的实际清理效果,解决了现有技术中磨削丝清理不彻底的问题;8.通过设置的风筒与主壳体,实现了风筒转动时带动空气进入,同时将磨削产生的废气及时吸走,使得加工现场的空气质量更高,解决了现有技术中磨削废气无法有效处理的问题。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

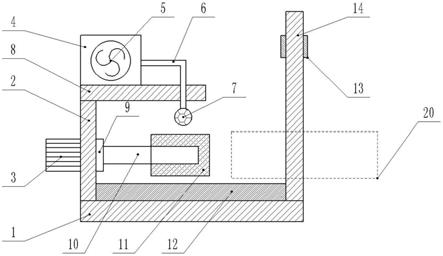

17.图1为本技术提供的具有清理回收机构的自动化磨削机床的正视图;图2为本技术提供的具有清理回收机构的自动化磨削机床的结构示意图;图3为本技术提供的具有清理回收机构的自动化磨削机床的磨削基台组件的结构示意图;图4为本技术提供的图3中a的放大结构示意图;图5为本技术提供的图3中b的放大结构示意图;图6为本技术提供的具有清理回收机构的自动化磨削机床的清理滚筒的结构示意图;图7为本技术提供的吊架与清理滚筒的结构示意图;图8为本技术提供的吊架与链条的结构示意图;图9为本技术提供的图3中c的放大结构示意图;图10为本技术提供的清理筒刷的结构示意图;图11为本技术提供的磨削基台组件的俯视图;图12为本技术提供的基台组件的俯视局部结构示意图;图13为本技术提供工装座与顶柱的结构示意图;图14为本技术提供的防护罩组件的正视图;图15为本技术提供的防护罩组件的局部结构示意图;图16为本技术提供的条棉与弧形骨架的结构示意图;图17为本技术提供的图7中d的放大示意图。

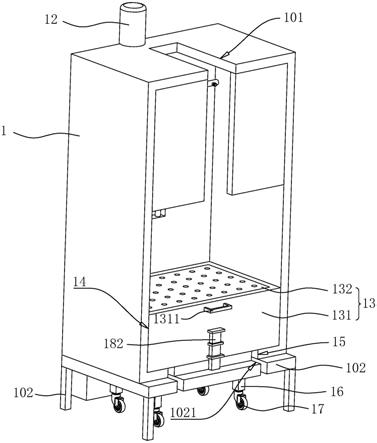

18.1、底座;2、主控台;3、液压立柜;4、行程横架;5、磨削机头;6、防护罩组件;601、罩体;602、助力导槽;603、条棉;604、弧形骨架;605、环绕马达;606、环形底盘;607、内嵌导轨;7、磨削基台组件;71、清理机构;711、排齿;712、截断组件;713、横向驱动电机;714、吊架;7141、加速齿轮组;7142、减速齿轮组;7143、传动带;715、清理滚筒;7151、刀片;7152、环形构架;716、辅助轨道;717、链条;718、齿条;719、挡块;720、杠杆;7201、转轴;7202、升降块;7203、插齿;72、处理机构;721、弹簧套件;722、清理筒刷;723、进料台;724、主壳体;725、风筒;73、回收机构;731、气管;732、网槽;733、锥形斗;734、底槽;74、适应性工装台;741、气缸;742、顶板;743、工装座;744、顶柱;745、辅助孔;746、辅助螺栓;747、弹簧。

具体实施方式

19.下面结合说明书附图和实施例,对本发明的具体实施方式做进一步详细描述。以下实施例仅用于说明本发明,但不能用来限制本发明的范围。

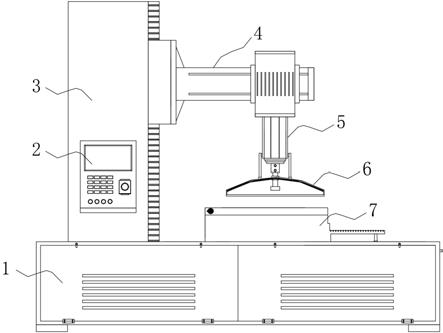

20.实施例1:如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14、图15、图16、图17所示,本实施方式提出具有清理回收机构的自动化磨削机床,包括底座1,底座1上端的一侧固定安装有液压立柜3,可用于提供刀头磨具等升降的动力,保证了整体运行时的稳定,底座1上端的另一侧固定安装有用于处理工件的磨削基台组件7,可用于提升对工件的加工效果,因此设计该结构来加以辅助,液压立柜3的前端外表面固定安装有用于控制机床的主控台2,为了提高对整个装置的控制效果,液压立柜3的一侧设置有通过液压杆连

接的行程横架4,为了确保刀头等磨具的横向移动稳定,行程横架4的外表面设置有用于安装磨削刀头的磨削机头5,为了确保不同磨削材料可以方便更换不同的磨具,磨削机头5的外表面设置有用于隔离磨削的防护罩组件6,有利于隔离磨削环境,确保实际的加工安全;磨削基台组件7包括清理机构71、处理机构72、回收机构73、适应性工装台74,处理机构72位于底座1的底座1的外表面,有利于在工件进行磨削前对其进行预处理,处理机构72的内部设有用于固定工件的适应性工装台74,方便固定不同型号的工件且更便于后续的磨削操作,适应性工装台74的一侧设有用于清理磨削屑的清理机构71,有利于及时清理磨削产生的磨削屑或磨削丝,适应性工装台74的下端设有用于收集磨削废液和废液的回收机构73,便于废液废料的分离,使得后续回收更加方便;清理机构71包括有移动支撑组件、传动组件、清理组件、连接分离组件以及截断组件712;清理组件由清理滚筒715、刀片7151以及环形构架7152组成,清理滚筒715的内部设有环形构架7152,环形构架7152的外表面均匀铰接有用滑动于清理滚筒715内部的刀片7151。

21.实施例2:下面结合具体的工作方式对实施例1中的方案进行进一步的介绍,详见下文描述:如图1、图2、图3、图4、图5、图6、图7、图8、图10、图12和图17所示,作为优选的实施方式,在上述方式的基础上,进一步的,移动支撑组件包括转动设于清理滚筒715两端的吊架714,有利于保证其运行的结构稳定,一组吊架714的内部设有加速清理滚筒715转动的加速齿轮组7141,可以使得清理滚筒715的转动速度更快而提高清扫效果,另一组吊架714的内部设有驱动刀片7151伸缩的减速齿轮组7142,可以使得磨削刀片7151在回到特定位置时才会伸出,加速齿轮组7141与减速齿轮组7142的外表面均设有传动带7143,可以使得齿轮组能够更好进行传动,传动组件包括穿插于吊架714的上端的链条717,且吊架714通过套件套接固定于链条717的外表面,保证了连接结构的牢固且便于调整不同的固定位置,两组链条717的下端分别设有驱动减速齿轮组7142和加速齿轮组7141运转的齿条718,链条717的中部一侧设置有用于提供动力的横向驱动电机713,使得链条717在运转时更稳定,且横向驱动电机713固定于处理机构72的外壁,便于将热量及时排出而保证运行稳定,有利于保证驱动减速齿轮组7142和加速齿轮组7141有稳定的驱动力,连接分离组件包括有挡块719、杠杆720、固定转轴7201、升降块7202以及插齿7203,挡块719固定安装于处理机构72的内壁,杠杆720中部的两侧均固定转轴7201,且转轴7201与吊架714开口的内壁滑动连接,杠杆720的上端设有通过转轴7201连接的升降块7202,升降块7202的下端外表面设有用于卡住链条717的插齿7203,可以使得吊架714在回到特定的位置时与链条717断开连接而停止运动,清理滚筒715的一侧设有截断组件712,有利于通过挤压与相互作用将磨削丝更好地剪碎,从而更便于被清理下来,截断组件712包括设置于处理机构72的内壁的滚筒,滚筒的外表面间隔分布有用于截断磨削丝的剪切刀头与挂钩,使得实际清理磨削丝的效果更好,截断组件712通过侧夹架固定于处理机构72的内壁,保证了截断组件712本身的稳定性,且截断组件712与侧夹架之间设置有剪切用驱动电机,确保截断组件712有充足的动力供给,截断组件712的下端靠近适应性工装台74的一侧固定安装有用于拦截磨削丝的排齿711,可以在清理滚筒715表面的排刷转动到该位置时,通过排齿711与排刷间隙的相互错开来形成拦截拉扯,有利于进一步将缠绕的磨削丝扯下,使得实际的清理效果更好。

22.如图1、图2、图3、图9、图10、图11、图12所示,作为优选的实施方式,在上述方式的基础上,进一步的,处理机构72用于安装和连接各个机构、工件预处理以及外表防护,处理机构72包括主壳体724,主壳体724的一侧固定安装有用于导入工件的进料台723,有利于工件更省力的向后续处理结构中推进, 进料台723的外表面均匀分布有降低摩擦的橡胶滚筒,将滑动摩擦变为滚动摩擦,使得实际操作时更加省力,还可以降低对工件的摩擦损伤,进料台723靠近主壳体724的一侧设有上下两组对称分布的弹簧套件721,有利于中间通道大小的改变,使得不同厚度的工件都可以更好地通过,弹簧套件721的外表面设有对工件进行预清理的清理筒刷722,有利于清刷工件表面的一些附着物,降低后续磨削时的不必要磨损,且两组弹簧套件721外侧架体的外表面均设有用于驱动清理筒刷722的预清理马达,使得清刷时能够保证强劲的动力,主壳体724的内部与清理筒刷722相垂直的两侧均设有用于抽吸磨削废气的风筒725,一方面可以将扬起的灰尘吸走,另一方面有利于及时吸走磨削产生的刺激性烟气,且两组风筒725的一端均设置有用于驱动的抽气马达,可以保证风筒725有足够的吸力。

23.如图1、图2、图3、图14、图15、图16所示,作为优选的实施方式,在上述方式的基础上,进一步的,回收机构73用于回收废料和废液且对废料和废液进行分离,回收机构73包括气管731,气管731的上端开设有与风筒725下端通道对接的内腔,有利于被吸走的刺激性烟气的集中排放,气管731的下端设有用于收集磨削废液的锥形斗733,有利于收集掉落的磨削屑与磨削液,锥形斗733的上端设有用于分离磨削废料的网槽732,有利于将磨削液和磨削屑进行分离,更便于后续的回收处理,锥形斗733的下端设有用于储存磨削废液的底槽734,能够提高磨削液的储存量且便于后续转移处理。

24.如图1、图2、图3、图7、图8、图11、图12、图13所示,作为优选的实施方式,在上述方式的基础上,进一步的,适应性工装台74用于固定各种形状工件的位置,适应性工装台74包括工装座743,工装座743的中部开设有环绕型的通道,有利于磨削液与磨削屑的排走,工装座743通过侧连架固定于主壳体724的内壁,有利于保证工装整体的稳定性,工装座743的下端外表面固定安装有放射状分布的若干组气缸741,能够保证对工件的多方位固定与固定的稳定性,气缸741的输出端固定连接有用于挤压固定工件的顶板742,能够更好地保证与工件的实际接触,且顶板742通过内嵌导槽与工装座743滑动连接,能够使得顶板742更加稳定的移动,工装座743的上端中部设有用于嵌入工件的顶柱744,有利于小型好的工件进行放置以待加工,顶柱744的下端固定安装有弹簧747,能够保证放置工件时有一定的回缩幅度,还能确保工件拿走后将顶柱744及时复位,顶柱744的四周均设有可以调节的用于支撑工件的辅助螺栓746,有利于调整工件放置平面的接触形状,使得底部非平面的工件也可以保证良好的支撑性,辅助螺栓746远离顶柱744的一侧开设有用于固定工件的辅助孔745,能够进一步提升对工件的固定效果,且辅助孔745的下端与工装座743中部的环绕型通道连通,能够更便于磨削液的漏下排放。

25.如图1、图2、图14、图15、图16所示,作为优选的实施方式,在上述方式的基础上,进一步的,防护罩组件6用于隔离防护加工区域和自动清洁防护罩组件6,防护罩组件6包括罩体601,罩体601通过侧挂槽固定于磨削机头5的外表面,有利于确保罩体601与磨削机头5随动,罩体601的中部开设有中空窗口,能够保证刀头等磨具结构有通过的空间,且中空窗口的外壁设有助力导槽602,便于为条棉603提供额外的稳定性,罩体601的下端固定安装有环

形底盘606,有利于确保底部的重量而提升稳定性,罩体601的内部设有用于清洁罩体601内壁的条棉603,有利于对罩体601的内表面进行及时的清洁,保证其不会影响外界观察的视线,条棉603的下端设有用于安装条棉603的弧形骨架604,有利于保证条棉603的稳定支撑,且能够有效收集清洁掉落的杂质,环形底盘606的外表面设置有用于驱动弧形骨架604的环绕马达605,有利于保证条棉603更好地进行环绕清洁,环形底盘606的内部开设有用于环绕马达605的做圆周运行的两组内嵌导轨607,有利于敢保证环绕马达605进行圆周运动时的稳定性,且环绕马达605通过分别通过内嵌齿轮与内嵌滑块和内嵌导轨607连接,有利于提高环绕马达605进行圆周运动的流畅性。

26.如图1、图2、图3、图17所示,作为优选的实施方式,在上述方式的基础上,进一步的,主控台2包括用于编辑磨削机床控制程序的plc处理模块、用于人工指令实际输入的控制模块、用于机床参数展示的数显模块、用于机床用电的电源保护模块,有利于提高整个机床的实际运行稳定性和实际操控的便捷性,六组顶板742的外表面均固定安装有压力传感器,有利于提高对工件固定时的效果,且与主控台2电性连接,便于进行集中的控制。

27.如图1、图2、图3、图4、图5、图6、图7、图8、图10、图12所示,作为优选的实施方式,在上述方式的基础上,进一步的,链条717的中部远离横向驱动电机713的一侧设置有从动辊,吊架714通过升降插件与链条717插销连接,有利于吊架714到达特定位置时而停止运动,吊架714通过滑轮组与辅助轨道716连接,有利于降低运行时的摩擦阻力,清理滚筒715的外表面均匀安装有长毛刷组,能够更好地应对工件表面凹凸不平的机构,且长毛刷组通过内嵌卡栓与清理滚筒715连接。

28.如图1、图2、图3、图9、图10、图11、图12所示,作为优选的实施方式,在上述方式的基础上,进一步的,进料台723靠近清理筒刷722的一侧设有防止废渣飞溅的隔离帘,有利于确保工作台面结构的整洁,且降低金属碎屑飞溅后难以清理的影响,且清理筒刷722靠近截断组件712的一侧设置有辅助滚筒,有利于降低摩擦且便于工件进入。

29.实施例3:下面结合具体的工作方式对实施例1和实施例2中的方案进行进一步的介绍,详见下文描述:具有清理回收机构的自动化磨削机床的使用方法,包括如下步骤:步骤一、预处理阶段:将工件通过进料台723进行移动,然后从两组运行的清理筒刷722之间穿过,从而对其表面进行简单清理,而弹簧套件721则可以使得工件通过时清理筒刷722能够保持有效的夹紧效果;步骤二、固定阶段:将工件放置于工装座743表面,小型号的通过顶柱744来进行沉降固定,大型号的则可以通过气缸741顶住顶板742来进行挤压固定,同时还可以通过辅助孔745来固定那些异形工件;步骤三、磨削阶段:在磨削进行时,通过罩体601来对磨削位置进行隔离,并可以由环绕马达605来驱动条棉603和弧形骨架604,这样可以实现对罩体601的内壁进行随时清理,以保证外界观察实现不受影响,同时通过风筒725来及时吸走磨削产生的烟气,并通过下端的气管731进行集中排放处理;步骤四、清扫阶段:通过横向驱动电机713来带动旋转的清理滚筒715,使得清理滚筒715对工件或工装进行清扫,同时在收回时可以通过截断组件712的挤压作用来截断磨削丝等难以清理的杂质;步骤五、收集阶段:通过网槽732来对废料和废液进行分离,使得废料截留在网槽732中,而废液则会储存在底槽734内部。

30.以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。