1.本发明涉及传感器技术领域,特别涉及一种新型集成气体传感器的制备实现方法。

背景技术:

2.随着国民经济的发展与提高,在工业生产与日常生活中,人类的活动排放了大量的有毒有害气体,使得环境日益恶化,严重影响了人类的健康。与此同时,人类对环境中有毒有害气体的防范意识也越来越受到重视。例如,家居环境中的甲醛含量会导致慢性呼吸道疾病;可燃性气体的泄露可能会导致爆炸和火灾;汽车尾气的排放与有机物的燃烧导致严重的雾霾,工业特别是化工工业排放的有毒气体都对人类的生存环境构成了严重威胁。因此,阵列式薄膜气体传感器发展成为气体传感器产品的发展方向,且随着气体传感器产品应用的越来越成熟,出现了各式各样的气体传感器。

3.其中,根据cn201410230475.x记载的,混杂贵金属掺粒子和金属氧化物薄膜的集成气体传感器,包括基片、加热电极、导热绝缘层、检测电极、金属氧化物薄膜,加热电极制备在基片上、导热绝缘层位于加热电极和检测电极之间,金属氧化物薄膜覆盖在检测电极上,在金属氧化物薄膜上沉积有贵金属粒子,贵金属粒子为单原子覆盖在氧化物薄膜上,覆盖度(贵金属粒子覆盖在金属氧化物薄膜上的面积占金属氧化物薄膜表面积的百分比)为0.05%

‑

10%,颗粒尺寸为0.2nm

‑

0.4nm,随机均匀排列。可以有效的改善金属氧化物薄膜传感器的性能,提高金属氧化物薄膜传感器的灵敏度,提供一种混杂贵金属掺粒子和金属氧化物薄膜的集成气体传感器,应用半导体工艺制备微型叉指电极和加热电极,采用脉冲激光沉积在金属氧化物表面掺杂贵金属粒子,通过控制脉冲频率和时间精确控制贵金属粒子的浓度,改变沉积条件避免贵金属粒子进入金属氧化物内部形成杂质,同时防止贵金属粒子被氧化成贵金属氧化物。

4.该气体传感器中,虽然对性能以及粒子浓度进行了精准控制,但是不能确保薄膜上每个区域的厚度是否一致,同时,也不能对薄膜上每个区域的材料量进行控制等诸如此类的因素,进而导致降低了测量精准度以及提高制作时间。

5.因此,本发明提出一种新型集成传感器的制备实现方法。

技术实现要素:

6.本发明提供一种新型集成传感器的制备实现方法,用以通过构建网状分布层以及采用压力可控的方式,制备传感器,提高其的测量精度。

7.本发明提供一种新型集成气体传感器的制备实现方法,包括:

8.步骤1:对基底进行清洗、烘干以及溅射处理;

9.步骤2:光刻获取电极图案,并物理沉积到基底上;

10.步骤3:基于沉积后的基底构建网状分布层;

11.步骤4:基于所述网状分布层,并采用压力可控方式,控制制作温度以及制作材料

量,进而制作出由添加贵金属后构成的第一薄膜以及在所述第一薄膜上由金属氧化物构成的第二薄膜;

12.步骤5:去除所述网状分布层,并对所述第一薄膜和第二薄膜进行退火处理,得到新型集成气体传感器,并进行合格验证,进而输出显示。

13.在一种可能实现的方式中,

14.所述贵金属为au、ag、pt、pd、rh、ru、os、ir中的一种或多种;

15.所述金属氧化物为sno

x

、zno

x

和ino

x

中的一种或多种。

16.在一种可能实现的方式中,

17.步骤1:对基底进行清洗、烘干以及溅射处理之前,还包括:

18.当对基底进行清洗之前,捕捉机器的当前动作,并对所述当前动作进行分解,判断分解动作个数与标准动作个数是否一致;

19.若一致,根据如下公式,计算所述当前动作的动作触发值x1;

[0020][0021]

其中,x1表示分解动作个数与标准动作个数一致时的动作触发值;n1表示一致时,对应的分解动作个数;n2表示标准动作个数,且n1=n2;f1(d

i

,d

j

)表示分解动作个数与标准动作个数一致时,对应的第i个分解动作d

i

与第j个标准动作d

j

的一致结果,若第i个分解动作d

i

与第j个标准动作d

j

一致,取值为1,否则,取值为0;

[0022]

若不一致,根据如下公式,计算所述当前动作的动作触发值x2;

[0023][0024]

其中,x2表示分解动作个数与标准动作个数不一致时的动作触发值;n表示分解动作个数与标准动作个数不一致时,对应的分解动作的个数,此时,n≠n2;f2(d

i

,d

j

)表示分解动作个数与标准动作个数不一致时,对应的第i个分解动作d

i

与第j个标准动作d

j

的一致结果,若第i个分解动作d

i

与第j个标准动作d

j

一致,取值为1,否则,取值为0;n1表示分解动作个数与标准动作个数不一致,且n>n2时,对应分解动作中与标准动作一致的总个数;

∝

i2

表示动作一致时,对应的第i2个分解动作的动作权重值;n2表示分解动作个数与标准动作个数不一致,且n<n2时,对应分解动作中与标准动作一致的总个数;

∝

i3

表示动作一致时,对应的第i3个分解动作的动作权重值;

[0025]

如果所述动作触发值都大于对应的预设触发值时,触发监测所述清洗、烘干以及溅射处理的过程;

[0026]

否则,继续对是否触发进行判断。

[0027]

在一种可能实现的方式中,

[0028]

步骤1:对基底进行清洗、烘干以及溅射处理的过程中,还包括:

[0029]

确定标准情况下所述清洗、烘干以及溅射处理操作的权重值;

[0030][0031]

其中,y

k

表示第k个处理操作的权重值;x表示第k个处理操作中的处理步骤的总个数;t

x1

表示第k个处理操作中的第x1个处理步骤的步骤有效值;r(t

x1

,t

x1 1

)表示第k个处理操作中的第x1个处理步骤与第x1 1个处理步骤之间的步骤衔接值,且取值范围为(0,1);r

min

表示第k个处理操作中相邻处理步骤之间的最小衔接值;r

max

表示第k个处理操作中相邻处理步骤之间的最大衔接值;r

ave

表示第k个处理操作中相邻处理步骤之间的平均衔接值;δ表示第k个处理操作中对衔接值的微调函数,且取值为(0,0.1),当r

min

r

ave

越大对应的δ取值越大;

[0032]

在触发成功后,根据每个处理操作对应的权重值,调节监测频率以及监测清晰度,来获取对应的监测视频;

[0033]

对获取的与每个处理操作对应的监测视频进行分析,判断实际处理是否合格,若不合格,将对应的不合格处理操作进行相应提醒。

[0034]

在一种可能实现的方式中,

[0035]

步骤2:光刻获取电极图案,并物理沉积到基底上的过程中,还包括:

[0036]

确定进行光刻的光刻基板,并对所述光刻基板进行三维扫描,确定所述光刻基板对应的光刻层的三维结构;

[0037]

确定待刻画图案,并将所述待刻画图案与所述三维结构进行融合处理,并在所述三维结构上描绘出基本图案,同时,捕捉所述基本图案的图案线条;

[0038]

获取所述图案线条上在对应的三维结构的结构表面的凹点、凸点以及正常点;

[0039]

对所述凸点进行以及凹点进行第一标注;

[0040]

根据标注结果判断是否存在连续凸点以及连续凹点,若存在,将连续凸点以及连续凹点进行第二标注,获取第二标注的连续点的点情况,确定对应的第一激光调节因子;

[0041]

同时,判断除去连续后的剩余单独凸点和剩余单独凹点的点情况,如果对应的点半径或者点的凹凸程度不满足预设标准时,将对应的点进行第三标注;

[0042]

根据第三标注的点的点情况,确定对应的第二激光调节因子;

[0043]

当激光设备经过正常点时,控制所述激光设备发射出标准激光工作信号进行光刻;

[0044]

当所述激光设备经过第二标注的点时,基于第一激光调节因子对所述标准激光工作信号进行第一调整,并发射出调整后的工作信号进行光刻;

[0045]

当所述激光设备经过第三标注的点时,基于第二激光调节因子对所述标准激光工作信号进行第二调整,并发射出调整后的工作信号进行光刻;

[0046]

最后物理沉积到基底上。

[0047]

在一种可能实现的方式中,

[0048]

步骤2:光刻获取电极图案,并物理沉积到基底上之后,还包括:

[0049]

检测所述基底上沉积的电极图案是否存在异常情况;

[0050]

若存在,根据检测结果进行异常提醒;

[0051]

若不存在,执行步骤3;

[0052]

其中,所述异常情况包括:光刻线条存在缺口、光刻线条周边存在毛刺、光刻曝光度不合适、光刻线条走线错位中的一种或多种。

[0053]

在一种可能实现的方式中,

[0054]

步骤4中,采用压力可控方式,控制制作温度以及制作材料量,包括:

[0055]

按照预估期望,确定新型集成传感器的第一薄膜的所需材料;

[0056]

确定所述网状分布层的网状密度,并通过压力

‑

密度映射表,获取制作压力,并根据所述制作压力获得第一薄膜的制作密度;

[0057]

按照灵敏度测试规则,预估添加贵金属到第一薄膜的位置分布,当所述位置分布合格后,将所述第一薄膜进行划分,得到若干子区域;

[0058]

按照所述子区域的区域属性,对对应子区域的制作密度进行调整;

[0059]

根据每个子区域中对应的贵金属的分布、每个子区域调整后的制作密度,对制作压力进行调整,进而反馈控制调整对应的制作温度以及制作材料量。

[0060]

在一种可能实现的方式中,

[0061]

步骤5,去除所述网状分布层,包括:

[0062]

采用甲苯,去除网状分布层。

[0063]

在一种可能实现的方式中,

[0064]

步骤5,对新型集成气体传感器,并进行合格验证,包括:

[0065]

向所述新型集成气体传感器输入电测量信息,并获取输出信息;

[0066]

将所述输出信息与对应的输入测量信息的标准结果进行比较;

[0067]

若两者结果的相似度高于预设度,基于所述新型集成气体传感器测量不同的预设单个气体,如果测量的气体浓度都在对应预设浓度范围内,基于所述新型集成气体传感器测量预设多种气体,所述预设多种气体中包含所述新型集成气体传感器可测量的气体与不可测量的气体;

[0068]

如果所述新型集成气体传感器只测量出可测量的气体浓度,且所述气体浓度在对应的预设范围内,判定所述新型集成气体传感器合格;

[0069]

否则,判定所述新型集成气体传感器不合格。

[0070]

在一种可能实现的方式中,

[0071]

当所述新型集成气体传感器不合格之后,包括:

[0072]

获取所述标准结果与输出信息之间的差异信息,并获取所述差异信息中的信息类型,并根据信息类型确定对应的结构类型;

[0073]

获取对所述新型集成气体传感器检测的检测模型,并基于所述检测模型,记录所述新型集成气体传感器中结构与结构之间搭建关系,同时,根据所述结构类型,对所述搭建关系进行第一筛选,获得第一结构;

[0074]

获取所述新型集成传感器中每个结构的结构参数,同时,获取对应结构的结构检测标准;

[0075]

基于所述结构检测标准对对应结构的结构参数进行检测,若检测不通过,对对应结构进行第二筛选,获得第二结构;

[0076]

获取第一结构与第二结构中相同的结构,作为第三结构,同时,将第一结构中除去

第三结构的剩余结构作为第四结构,将第二结构中除去第三结构的剩余结构作为第五结构;

[0077]

获取所述第三结构对应的差异信息以及检测信息,从结构修正数据库中,调取第一修正方案;

[0078]

获取所述第四结构对应的检测信息,从结构修正数据库中,调取第二修方案;

[0079]

获取所述第五结构对应的差异信息,从结构修正数据库中,调取第三修正方案;

[0080]

将所述第一修正方案、第二修正方案以及第三修正方案进行输出显示。

[0081]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

[0082]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0083]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0084]

图1为本发明实施例中一种新型集成气体传感器的制备实现方法的流程图;

[0085]

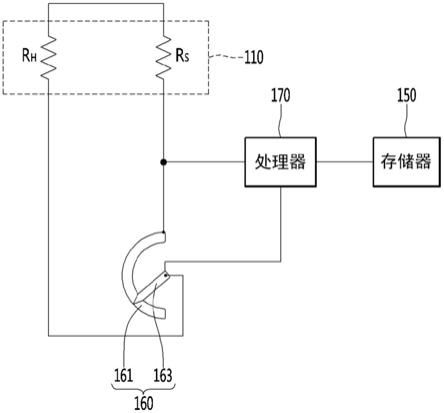

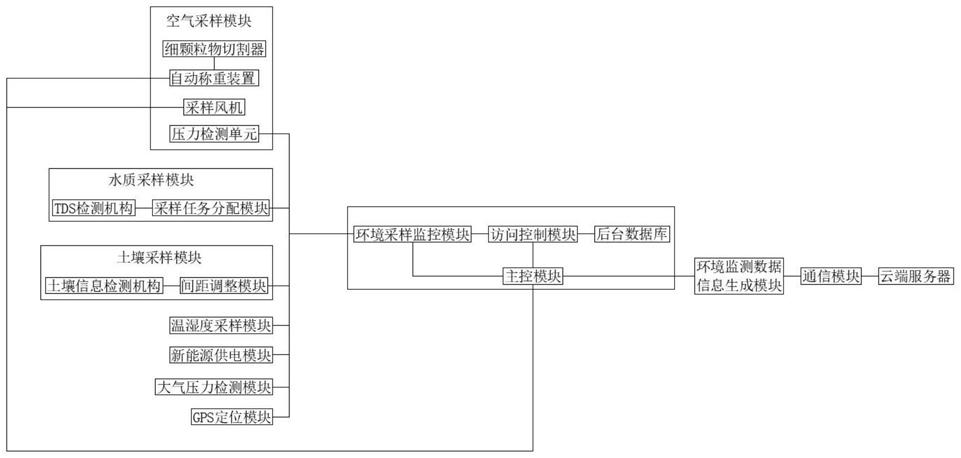

图2为本发明实施例中一种新型集成气体传感器的结构图。

具体实施方式

[0086]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0087]

实施例1:

[0088]

本发明提供一种新型集成气体传感器的制备实现方法,如图1

‑

2所示,包括:

[0089]

步骤1:对基底进行清洗、烘干以及溅射处理;

[0090]

步骤2:光刻获取电极图案,并物理沉积到基底上;

[0091]

步骤3:基于沉积后的基底构建网状分布层;

[0092]

步骤4:基于所述网状分布层,并采用压力可控方式,控制制作温度以及制作材料量,进而制作出由添加贵金属后构成的第一薄膜以及在所述第一薄膜上由金属氧化物构成的第二薄膜;

[0093]

步骤5:去除所述网状分布层,并对所述第一薄膜和第二薄膜进行退火处理,得到新型集成气体传感器,并进行合格验证,进而输出显示。

[0094]

该实施例中,网状分布层是由网格形状构成的,且布置在基底上。

[0095]

该实施例中,压力可控方式,指的是在制作第一薄膜以及第二薄膜的过程中,由于在制作过程受到温度的影响,比如当温度超出标准制作温度时,如果继续采用之前的制作压力制作薄膜,此时会导致薄膜变薄,进而减小压力;比如当温度第一标准制作温度时,如果继续采用之前的制作压力制作薄膜,此时会导致薄膜便后,进而增大压力;且制作压力是基于制作薄膜过程中,其温度处于最佳情况时,对应的一个最佳压力,反过来,当改变压力的时候,其对应的制作温度也会进行调整,保证其处于一个最佳情况,有效保证制作的薄膜的可靠性,同理,在进行压力调整的过程中,也会对制作材料量进行调整,例如在制作的过

程中,薄膜上可能会存在无效区域(对测量气体几乎没有影响的区域),此时,在制作该区域以及有效区域的时候,可以对制作材料量进行调控,且还可以根据压力的调整其的制作材料量,或者说,在制作有效区域时,本来需要在有效区域放置量为a的制作材料,但是由于此时压力大,可以增加其的量,可以有效的对其的量进行有效控制,降低制作时间,同时,还由于对其量的控制,保证同等压力下的有效制作,提高测量精度。

[0096]

该实施例中,合格验证指的是对新型集成气体传感器进行验证,验证其是否合格。

[0097]

上述技术方案的有益效果是:通过构建网状分布层以及采用压力可控的方式,制备传感器,提高其的测量精度。

[0098]

实施例2:

[0099]

基于实施例1的基础上,所述贵金属为au、ag、pt、pd、rh、ru、os、ir中的一种或多种;

[0100]

所述金属氧化物为sno

x

、zno

x

和ino

x

中的一种或多种。

[0101]

上述技术方案的有益效果是:通过设置多种贵金属以及金属氧化物,便于间接提高传感器的测量精度。

[0102]

实施例3:

[0103]

基于实施例1的基础上,步骤1:对基底进行清洗、烘干以及溅射处理之前,还包括:

[0104]

当对基底进行清洗之前,捕捉机器的当前动作,并对所述当前动作进行分解,判断分解动作个数与标准动作个数是否一致;

[0105]

若一致,根据如下公式,计算所述当前动作的动作触发值x1;

[0106][0107]

其中,x1表示分解动作个数与标准动作个数一致时的动作触发值;n1表示一致时,对应的分解动作个数;n2表示标准动作个数,且n1=n2;f1(d

i

,d

j

)表示分解动作个数与标准动作个数一致时,对应的第i个分解动作d

i

与第j个标准动作d

j

的一致结果,若第i个分解动作d

i

与第j个标准动作d

j

一致,取值为1,否则,取值为0;

[0108]

若不一致,根据如下公式,计算所述当前动作的动作触发值x2;

[0109][0110]

其中,x2表示分解动作个数与标准动作个数不一致时的动作触发值;n表示分解动作个数与标准动作个数不一致时,对应的分解动作的个数,此时,n≠n2;f2(d

i

,d

j

)表示分解动作个数与标准动作个数不一致时,对应的第i个分解动作d

i

与第j个标准动作d

j

的一致结果,若第i个分解动作d

i

与第j个标准动作d

j

一致,取值为1,否则,取值为0;n1表示分解动作个数与标准动作个数不一致,且n>n2时,对应分解动作中与标准动作一致的总个数;

∝

i2

表示动作一致时,对应的第i2个分解动作的动作权重值;n2表示分解动作个数与标准动作个

数不一致,且n<n2时,对应分解动作中与标准动作一致的总个数;

∝

i3

表示动作一致时,对应的第i3个分解动作的动作权重值;

[0111]

如果所述动作触发值都大于对应的预设触发值时,触发监测所述清洗、烘干以及溅射处理的过程;

[0112]

否则,继续对是否触发进行判断。

[0113]

该实施例中,例如,分解动作是基于机器的动作操作来进行分解的,且标准动作是指的触发清洗之前的触发操作,将触发操作分为多个,即得到了标准动作。

[0114]

上述技术方案的有益效果是:通过捕捉机器对基底进行清洗之前,通过捕捉机器的当前动作,来确定是否执行清洗操作,可以在制作传感器的过程中,提高其的制作效率,保证制作的触发点,首先,通过根据分解动作个数与标准动作个数一致的情况下以及在不一致的情况下,计算动作触发值,便于对不同的分解动作进行触发的有效判断,且通过与预设触发值进行比较,进而准确确定触发点,为后续制作传感器提供触发基础。

[0115]

实施例4:

[0116]

基于实施例1的基础上,步骤1:对基底进行清洗、烘干以及溅射处理的过程中,还包括:

[0117]

确定标准情况下所述清洗、烘干以及溅射处理操作的权重值;

[0118][0119]

其中,y

k

表示第k个处理操作的权重值;x表示第k个处理操作中的处理步骤的总个数;t

x1

表示第k个处理操作中的第x1个处理步骤的步骤有效值;r(t

x1

,t

x1 1

)表示第k个处理操作中的第x1个处理步骤与第x1 1个处理步骤之间的步骤衔接值,且取值范围为(0,1);r

min

表示第k个处理操作中相邻处理步骤之间的最小衔接值;r

max

表示第k个处理操作中相邻处理步骤之间的最大衔接值;r

ave

表示第k个处理操作中相邻处理步骤之间的平均衔接值;δ表示第k个处理操作中对衔接值的微调函数,且取值为(0,0.1),当r

min

r

ave

越大对应的δ取值越大;

[0120]

在触发成功后,根据每个处理操作对应的权重值,调节监测频率以及监测清晰度,来获取对应的监测视频;

[0121]

对获取的与每个处理操作对应的监测视频进行分析,判断实际处理是否合格,若不合格,将对应的不合格处理操作进行相应提醒。

[0122]

该实施例中,步骤衔接值,指的是相邻步骤之间的衔接度,例如,在清洗过程中,包括打开清洗装置、开始清洗、关闭清洗装置,此时,例如,确定打开清洗装置与开始清洗的衔接度为0.8,开始清洗与关闭清洗装置之间的衔接度为0.7,但是在清洗过程中,如果只是包括打开清洗装置、关闭清洗装置,此时,打开清洗装置与关闭清洗装置的衔接度为0.4等。

[0123]

该实施例中,微调函数对应的是一个数值,且是按照映射表格(预先设定好的)来确定,且映射表格是包括:r

min

r

ave

以及对应的微调数值在内的,r

min

r

ave

越大对应的δ取值越大。

[0124]

上述技术方案的有益效果是:通过计算清洗、烘干以及溅射处理操作的权重值,来在进行处理的过程中通过调节监测频率以及监测清晰度进而来采用不同的方式进行监测,

可以有效性监测,保证监测的合理性,进而保证每个步骤处理的合格,为后续构建传感器提供基础。

[0125]

实施例5:

[0126]

基于实施例1的基础上,步骤2:光刻获取电极图案,并物理沉积到基底上的过程中,还包括:

[0127]

确定进行光刻的光刻基板,并对所述光刻基板进行三维扫描,确定所述光刻基板对应的光刻层的三维结构;

[0128]

确定待刻画图案,并将所述待刻画图案与所述三维结构进行融合处理,并在所述三维结构上描绘出基本图案,同时,捕捉所述基本图案的图案线条;

[0129]

获取所述图案线条上在对应的三维结构的结构表面的凹点、凸点以及正常点;

[0130]

对所述凸点进行以及凹点进行第一标注;

[0131]

根据标注结果判断是否存在连续凸点以及连续凹点,若存在,将连续凸点以及连续凹点进行第二标注,获取第二标注的连续点的点情况,确定对应的第一激光调节因子;

[0132]

同时,判断除去连续后的剩余单独凸点和剩余单独凹点的点情况,如果对应的点半径或者点的凹凸程度不满足预设标准时,将对应的点进行第三标注;

[0133]

根据第三标注的点的点情况,确定对应的第二激光调节因子;

[0134]

当激光设备经过正常点时,控制所述激光设备发射出标准激光工作信号进行光刻;

[0135]

当所述激光设备经过第二标注的点时,基于第一激光调节因子对所述标准激光工作信号进行第一调整,并发射出调整后的工作信号进行光刻;

[0136]

当所述激光设备经过第三标注的点时,基于第二激光调节因子对所述标准激光工作信号进行第二调整,并发射出调整后的工作信号进行光刻;

[0137]

最后物理沉积到基底上。

[0138]

该实施例中,第一标注、第二标注以及第三标注是采用不同的颜色进行标注的;

[0139]

该实施例中,融合处理,指的是将待刻图案与三维结构融合在一起,即待刻画图案是覆盖在三维结构上的,且可以在三维结构上得到该图案的线条,便于进行有序光刻。

[0140]

该实施例中,第一激光调节因子、第二激光调节因子是与激光能量密度有关,预设标准是指的凸起或凹陷在某个标准内,比如,标准凸起的范围为0~0.01mm,但是,此时对应的实际凸起为0.012mm,此时就不满足预设标准。

[0141]

上述技术方案的有益效果是:通过构建光刻曾的三维结构,且与待刻画团进行融合处理,进而通过捕捉图案线条,来确定上边存在的凸点、凹点以及正常点,进而通过判断是否连续或者单独,来确定不同的调节因子,且不同的点采用不同的方式进行光刻,保证光刻的有效性,为构建传感器提供有效基础。

[0142]

实施例6:

[0143]

基于实施例1的基础上,步骤2:光刻获取电极图案,并物理沉积到基底上之后,还包括:

[0144]

检测所述基底上沉积的电极图案是否存在异常情况;

[0145]

若存在,根据检测结果进行异常提醒;

[0146]

若不存在,执行步骤3;

[0147]

其中,所述异常情况包括:光刻线条存在缺口、光刻线条周边存在毛刺、光刻曝光度不合适、光刻线条走线错位中的一种或多种。

[0148]

该实施例中,通过异常检测以及异常提醒,便于有效对其情况进行处理。

[0149]

实施例7:

[0150]

基于实施例1的基础上,步骤4中,采用压力可控方式,控制制作温度以及制作材料量,包括:

[0151]

按照预估期望,确定新型集成传感器的第一薄膜的所需材料;

[0152]

确定所述网状分布层的网状密度,并通过压力

‑

密度映射表,获取制作压力,并根据所述制作压力获得第一薄膜的制作密度;

[0153]

按照灵敏度测试规则,预估添加贵金属到第一薄膜的位置分布,当所述位置分布合格后,将所述第一薄膜进行划分,得到若干子区域;

[0154]

按照所述子区域的区域属性,对对应子区域的制作密度进行调整;

[0155]

根据每个子区域中对应的贵金属的分布、每个子区域调整后的制作密度,对制作压力进行调整,进而反馈控制调整对应的制作温度以及制作材料量。

[0156]

该实施例中,预估期望指的是需要做成的传感器,且该传感器具备某些功能或者某些性能。

[0157]

该实施例中,所需材料指的是构建第一薄膜需要的材质,半导体材料、陶瓷材料、金属材料和有机材料等。

[0158]

该实施例中,制作密度指的是薄膜的密度,例如,是采用某些多晶硅制作的,才是测量的是多晶硅构成薄膜的多晶硅密度,某些粒子密度等。

[0159]

该实时中,添加贵金属是改变其的性能,进而提高其传感器测量的灵敏度。

[0160]

该实施例中,对第一薄膜进行划分,是为了对制作密度进行调整,例如该区域是主要反应区域,需要的粒子浓度要求大于次要反应区域的粒子浓度,此时,就需要对主要区域的粒子浓度进行调整,进而通过压力调整,来反馈调整制作温度以及制作材料量。

[0161]

上述技术方案的有益效果是:通过根据预估期望,确定所需材料,进而根据网状密度,来确定制作密度,其次,通过预估添加贵金属的位置,来对薄膜进行划分,得到若干子区域,进而通过对制作密度进行调整、贵金属分布进行调整,保证该传感器的灵敏度以及其的性能,保证制作处的传感器的可靠性。

[0162]

实施例8:

[0163]

基于实施例1的基础上,步骤5,去除所述网状分布层,包括:

[0164]

采用甲苯,去除网状分布层。

[0165]

上述技术方案的有益效果是:去掉网格分布层,避免对传感器的灵敏度以及性能造成影响。

[0166]

实施例9:

[0167]

基于实施例1的基础上,步骤5,对新型集成气体传感器,并进行合格验证,包括:

[0168]

向所述新型集成气体传感器输入电测量信息,并获取输出信息;

[0169]

将所述输出信息与对应的输入测量信息的标准结果进行比较;

[0170]

若两者结果的相似度高于预设度,基于所述新型集成气体传感器测量不同的预设单个气体,如果测量的气体浓度都在对应预设浓度范围内,基于所述新型集成气体传感器

测量预设多种气体,所述预设多种气体中包含所述新型集成气体传感器可测量的气体与不可测量的气体;

[0171]

如果所述新型集成气体传感器只测量出可测量的气体浓度,且所述气体浓度在对应的预设范围内,判定所述新型集成气体传感器合格;

[0172]

否则,判定所述新型集成气体传感器不合格。

[0173]

该实施例中,输入电测信息,可以是电流信号、脉冲信号等,且获取的输出信息,也可以是电流信号、脉冲信号等,具体根据传感器本身的属性确定。

[0174]

该实施例中,标准结果指的是,如果传感器合格且没有任何问题的情况下,对应的一个标准输出,且通过两者比较实现第一次判断。

[0175]

该实施例中,通过进行预设单个气体进行检测,进而通过预设多种气体进行检测,是为了有效确定传感器中的元件是否可以将多种气体进行正确有效测测量,进而通过浓度比较,实现第二次判断。

[0176]

上述技术方案的有益效果是:通过两种测量方式,来对传感器进行综合测试,有效确定传感器合格与否,保证后续制作提供参考基础。

[0177]

实施例10:

[0178]

基于实施例8的基础上,当所述新型集成气体传感器不合格之后,包括:

[0179]

获取所述标准结果与输出信息之间的差异信息,并获取所述差异信息中的信息类型,并根据信息类型确定对应的结构类型;

[0180]

获取对所述新型集成气体传感器检测的检测模型,并基于所述检测模型,记录所述新型集成气体传感器中结构与结构之间搭建关系,同时,根据所述结构类型,对所述搭建关系进行第一筛选,获得第一结构;

[0181]

获取所述新型集成传感器中每个结构的结构参数,同时,获取对应结构的结构检测标准;

[0182]

基于所述结构检测标准对对应结构的结构参数进行检测,若检测不通过,对对应结构进行第二筛选,获得第二结构;

[0183]

获取第一结构与第二结构中相同的结构,作为第三结构,同时,将第一结构中除去第三结构的剩余结构作为第四结构,将第二结构中除去第三结构的剩余结构作为第五结构;

[0184]

获取所述第三结构对应的差异信息以及检测信息,从结构修正数据库中,调取第一修正方案;

[0185]

获取所述第四结构对应的检测信息,从结构修正数据库中,调取第二修方案;

[0186]

获取所述第五结构对应的差异信息,从结构修正数据库中,调取第三修正方案;

[0187]

将所述第一修正方案、第二修正方案以及第三修正方案进行输出显示。

[0188]

该实施例中,差异信息指的是标准输出与实际输出之间的差异,如电流、脉冲等的差异,进而根据这些差异,来确定可能造成该结果的结构,且结构是传感器中的任何部位。

[0189]

该实施例中,结构类型,例如是包括:反应结构、非反应结构、半反应结构等,且都是与其中的基底、电极、薄膜等有关。

[0190]

上述技术方案的有益效果是:通过获取差异信息以及对应搭建关系,来对结构进行区分,进而通过获取不同类型结构对应的信息,来从相应的数据库中获取修正方案,保证

对其结构的有效性,保证有效修正。

[0191]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。