1.本发明涉及齿轮接触疲劳全寿命评估技术,特别是变幅载荷下齿轮接触疲劳寿命可靠性评估方法及装置。

背景技术:

2.目前齿轮传动有传动效率高、传动比准确、功率范围大等优点,且齿轮是工业产品中不可或缺的零件。齿轮对机械的安全性、可靠性以及经济性起着至关重要的作用。

3.传动齿轮正向高传动效率、稳定传动比、长寿命以及高可靠性的目标发展。但由于对齿轮接触疲劳失效机理的认识不足、影响齿轮接触疲劳寿命的因素考虑不全面以及齿轮接触疲劳寿命可靠性分析方法不健全的原因,导致目前对齿轮寿命的研究仍是基于经验公式以及齿轮疲劳试验进行评估。

4.因此,亟需建立一种虑及残余应力和温度等影响,减少对经验公式中齿轮材料、结构尺寸、工艺参数及试验量等因素的依赖性,能准确评估齿轮接触疲劳寿命评估方程以及接触疲劳寿命可靠性评估方法。

技术实现要素:

5.本发明的目的在于克服现有技术的缺点,提供一种变幅载荷下齿轮接触疲劳寿命可靠性评估方法及装置。

6.本发明的目的通过以下技术方案来实现:变幅载荷下齿轮接触疲劳寿命可靠性评估方法,包括以下步骤:

7.s101、基于经验公式计算齿轮最大接触应力;

8.s102、基于数值计算理论及等效边界条件,建立二维啮合齿轮静态模型和二维啮合齿轮动态模型,分别获得对应的齿轮最大接触应力;

9.s103、基于所述二维啮合齿轮静态模型和二维啮合齿轮动态模型所得的最大接触应力分别与经验公式所得的最大接触应力进行比较,确定最佳数值计算模型;

10.s104、基于非线性损伤函数构建变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型;

11.s105、基于paris公式、裂纹扩展角度、齿轮材料硬度及裂纹尖端应力强度因子,构建变幅载荷下齿轮接触疲劳裂纹扩展寿命评估模型;

12.s106、根据变幅载荷下齿轮萌生 扩展失效模式构建齿轮接触疲劳全寿命评估模型;

13.s107、基于载荷及强度关系,结合所述变幅加载下齿轮接触疲劳裂纹萌生寿命评估模型、齿轮接触疲劳裂纹扩展寿命评估模型和齿轮接触疲劳全寿命评估模型,分别建立以萌生为主的齿轮接触疲劳寿命状态方程、以扩展为主的齿轮接触疲劳寿命状态方程以及齿轮接触疲劳全寿命状态方程;

14.s108、通过一次二阶矩法对可靠性指数进行求解,对比所述三种状态方程的可靠

性指数的差异,明确基于变幅载荷下齿轮接触疲劳全寿命评估模型的可靠性评估方法精度最高。

15.具体的,所述变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型为:

[0016][0017]

其中n

pre

为齿轮接触疲劳萌生寿命,∑n

j

为已使用寿命,n

fj

为σ

j

应力级所对应的疲劳寿命,σ

max

为最大应力,σ

rs

为表面残余应力,n

f max

为最大应力σ

max

所对应的疲劳寿命,σ

j

为加载应力,为修正系数。

[0018]

具体的,所述变幅载荷下齿轮接触疲劳裂纹扩展寿命评估模型为:

[0019][0020]

其中n

p

为齿轮接触疲劳裂纹扩展寿命,a0为初始裂纹长度;a

c

‑

i

为对应某一幅值下裂纹扩展长度;h

b

为齿轮整体硬度;h

l

为齿轮局部硬度;c为裂纹扩展速率的系数;m为裂纹扩展速率的指数,η

hv

为硬度因子;τ

max

‑

i

为应力区内最大应力;ε为孔洞系数;k

t

为孔洞形状系数;η为基体组织修正系数;u(a)为裂纹闭合效应系数。

[0021]

具体的,所述齿轮接触疲劳全寿命评估模型为:

[0022][0023]

一种变幅载荷下齿轮接触疲劳寿命可靠性评估装置,包括:

[0024]

最大接触应力计算单元301,用于根据赫兹接触理论计算齿轮接触面上的最大接触应力;

[0025]

最大接触应力计算单元302,用于基于数值计算理论及等效边界条件分别构建齿

轮的二维静态模型以及二维动态模型,并基于所述二维静态模型以及二维动态模型分别获得对应的齿轮接触面上的最大接触应力;

[0026]

最优数值计算模型选用单元303,用于将基于所述二维静态模型以及二维动态模型获得的最大接触应力分别与基于经验公式计算得到的最大接触应力进行比较,选用最优数值计算模型;

[0027]

外因引起最大接触应力变化确定单元304,用于将不同环境条件下的基于所述二维静态模型以及二维动态模型获得的最大接触应力分别与初始环境条件下的基于所述二维静态模型以及二维动态模型获得的最大接触应力进行比较,确定各因素对最大接触应力的影响;

[0028]

齿轮接触疲劳裂纹萌生寿命评估模型构建单元305,用于基于非线性损伤函数建立变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型;

[0029]

齿轮接触疲劳裂纹扩展寿命评估模型构建单元306,用于基于paris公式、裂纹扩展角度、齿轮材料硬度及裂纹尖端应力强度因子,构建变幅载荷下齿轮接触疲劳裂纹扩展寿命评估模型;

[0030]

齿轮接触疲劳全寿命评估模型构建单元307,用于基于所述变幅载荷下齿轮萌生 扩展失效模式构建齿轮接触疲劳全寿命评估模型。

[0031]

具体的,还包括寿命状态方程i构建单元308,用于基于所述变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型建立齿轮接触疲劳寿命状态方程i;

[0032]

具体的,还包括寿命状态方程ii构建单元309,用于基于所述变幅载荷下齿轮接触疲劳裂纹扩展寿命评估模型建立齿轮接触疲劳寿命状态方程ii;

[0033]

具体的,还包括寿命状态方程iii构建单元3010,用于基于所述变幅载荷下齿轮接触疲劳全寿命评估模型建立齿轮接触疲劳萌生 扩展寿命状态方程。

[0034]

具体的,还包括可靠性指数计算单元3011,用于基于所述三种寿命状态方程的可靠性指数计算。

[0035]

具体的,还包括可靠性差异对比单元3012,用于比较基于所述三种寿命状态方程的可靠性指数,比较可靠性指数差异并得到最优寿命可靠性评估方法。

[0036]

本发明具有以下优点:本发明以变幅载荷下齿轮接触疲劳为研究对象,基于经验公式、二维啮合齿轮静态模型和二维啮合齿轮动态模型,分别获得对应的齿轮最大接触应力并对最大接触应力进行比较,从而确定最佳数值计算模型;针对不同的变幅载荷下齿轮接触疲劳寿命预测方法,一方面基于非线性损伤函数开创性地建立了变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型;另一方面,修正现有paris公式,虑及裂纹扩展角度、齿轮材料硬度及裂纹尖端应力强度因子等影响,构建变幅载荷下齿轮接触疲劳裂纹扩展寿命评估模型;最后基于所述变幅载荷下齿轮萌生 扩展失效模式构建齿轮接触疲劳全寿命评估模型;基于载荷及强度关系,结合所述三种寿命评估模型,分别建立三种寿命状态方程;通过一次二阶矩法对上述三种寿命状态方程进行求解并得到对应的可靠性指数,对比所述三种状态方程的可靠性指数的差异,明确基于变幅载荷下齿轮接触疲劳全寿命模型的可靠性评估方法精度最高。该发明可以比较稳定与准确地评估变幅载荷下齿轮接触疲劳萌生 扩展寿命可靠性,减少对齿轮材料、结构尺寸、试验量等因素的依赖性,为工业生产提供建设性参考,减少意外及恶性事故的发生。

附图说明

[0037]

图1为本发明的评估方法流程图;

[0038]

图2为本发明实施例裂纹扩展过程中相关参数定义示意图;

[0039]

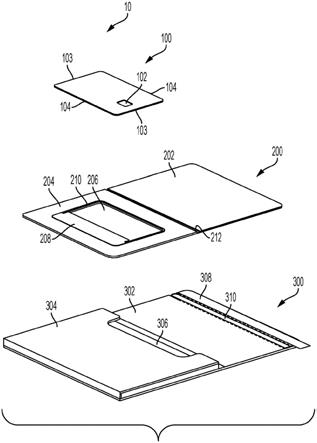

图3为本发明的齿轮接触疲劳全寿命可靠性评估装置结构示意图;

[0040]

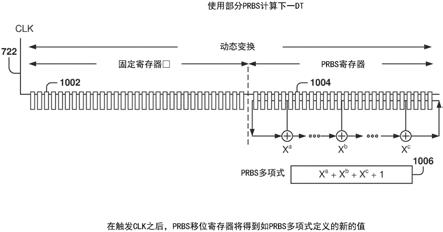

图4为本发明两级变幅载荷加载下的残余寿命因子定义示意图;

[0041]

图5为本发明实施例得到三种寿命状态方程对比结果。

具体实施方式

[0042]

为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0043]

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”,“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程,方法,物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程,方法,物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程,方法,物品或者设备中还存在另外的相同要素。

[0045]

下面结合附图对本发明做进一步的描述,但本发明的保护范围不局限于以下所述。

[0046]

如图1~5所示;

[0047]

变幅载荷下齿轮接触疲劳寿命可靠性评估方法,包括以下步骤:

[0048]

s101:根据经验公式计算齿轮接触面上的最大接触应力。

[0049]

基于赫兹接触理论计算齿轮最大接触应力σ

zmax

,计算模型如下:

[0050][0051]

上述公式(1)为理论公式,其中f为施加载荷,k1、k2为与齿轮1、2的泊松比v1、v2以及弹性模量e1、e2相关的常数,d1、d2为齿轮1、2的节圆半径,α为齿轮压力角。

[0052]

s102:基于数值计算理论及等效边界条件,分别构建二维静态模型及二维动态模型,并基于所述二维静态模型及二维动态模型分别获得对应的齿轮接触面上的最大接触应力。

[0053]

具体实施时,可基于abaqus的standard和explicit两模块,结合等效边界条件及载荷,分别构建二维静态模型及二维动态模型,并分别得到两种模型对应的齿轮接触面上的最大接触应力数值及出现位置。

[0054]

s103:将基于所述二维静态模型及二维动态模型获得的对应最大接触应力分别于基于经验公式计算得到的最大接触应力进行比较,确定最佳的数值计算模型。

[0055]

将基于s102的两种模型的最大接触应力计算结果与s101中计算所得最大接触应力进行比较,确定最优数值计算模型。比较分析可知由于动态模型虑及动态冲击载荷等影响,因此二维动态模型得到的计算精度较二维静态模型计算精度要高。

[0056]

s104:变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型构建。

[0057]

具体实施时,基于非线性损伤函数d

f

,虑及最大应力、载荷加载次序、表面残余应力的影响,因此变幅载荷下非线性损伤函数可定义为:

[0058][0059]

公式(2)中,σ

max

为最大应力,σ

rs

为表面残余应力,为应力比,为循环比。基于corten

‑

dolan理论,考虑了最大应力对损伤的影响,非线性损伤函数d

f

可表示为:

[0060][0061]

其中n

f max

为最大应力σ

max

所对应的疲劳寿命。d为与应力比和循环比相关的指数。

[0062]

虑及载荷加载次序的影响,指数d可由公式(4)给出:

[0063][0064]

则公式(3)可转换为:

[0065][0066]

进一步地,虑及表面残余应力的影响,公式(5)可表示为:

[0067][0068]

引入修正系数对非线性损伤函数d

f

进行修正,值可通过试验数据拟合得到,公式(6)可进一步转换为:

[0069][0070]

定义残余寿命因子(rlf)α为:

[0071][0072]

其中,n

r

为在σ应力级下作用n次循环后的残余寿命,n

f

为σ应力级所对应的疲劳寿命。如图4所示,对于两级加载,如果在疲劳寿命为n

f1

的初始应力级σ1施加n1周次循环,即σ1应力级下的等效循环数n

11

,那么相对α

11

表示为:

[0073][0074]

由于损伤与残余寿命因子(rlf)α存在如下关系:

[0075]

d=1

‑

α

f(σ,p)

ꢀꢀ

(10)

[0076]

结合公式(9)和公式(10)可得到:

[0077][0078]

其中f1(σ,p)和f2(σ,p)是σ1和σ2应力级的两个相关函数。因此,σ2应力级下的残余寿命n

r12

,如下所示:

[0079]

n

r12

=α

12

n

f2

ꢀꢀ

(12)

[0080]

如果σ2应力级施加n2个周期,即n2<n

r12

,那么可得到相对应的rlf:

[0081]

α

22

=α

12

‑

n2/n

f2

ꢀꢀ

(13)

[0082]

因此,对于多级加载,α

ij

的值可由下式获得:

[0083][0084]

将公式(7)代入公式(14)得到:

[0085][0086]

在两级加载中,对应于σ1和σ2级损伤点的方程(σ1,n1)和(σ2,n2)表示为:

[0087]

logσ1=alogn1 logσ

s

ꢀꢀ

(16)

[0088]

logσ2=alogn2 logσ

s

ꢀꢀ

(17)

[0089]

其中σ

s

为屈服强度,结合公式(11)用α代替n得到:

[0090][0091]

因此,结合之前所应用的循环周次,可构建变幅载荷下疲劳寿命预测模型:

[0092][0093]

即:

[0094][0095]

s105:基于paris公式、裂纹扩展角度、齿轮材料硬度及裂纹尖端应力强度因子,构建变幅载荷下齿轮接触疲劳裂纹扩展寿命评估模型。

[0096]

基于ii型裂纹尖端应力强度因子计算公式:

[0097][0098]

其中,τ

c

为剪切应力;a为半裂纹长度;ζ为裂纹扩展增量;τ

eqv

.为等效切应力。各参数计算方式如下:

[0099]

τ

eqv

=η

hv

·

τ

max_corr

ꢀꢀ

(22)

[0100][0101][0102]

δ

k

=(k

t

‑

1)

·

η 1

ꢀꢀ

(25)

[0103]

ψ=e

‑

4.3ε

ꢀꢀ

(26)

[0104]

其中η

hv

为硬度因子;τ

max_corr

为修正最大切应力;τ

max

为应力区内最大应力;ψ为表

示由于孔洞的影响,承载面会产生变化;ε为孔洞系数;k

t

为孔洞形状系数;δ

k

为缺口效应修正系数;η为基体组织修正系数;hv(z)为深度z处的硬度,与芯部硬度hv

c

,表面硬度hv

s

以及等效深度z

eff

相关。

[0105]

虑及裂纹闭合效应,引入裂纹闭合效应系数u(a)

[0106][0107]

将公式(21)改写为:

[0108][0109]

基于paris公式、虑及齿轮硬度影响,齿轮接触疲劳裂纹扩展寿命评估模型可表示为:

[0110][0111]

其中a0为初始裂纹长度;h

b

为齿轮整体硬度;h

l

为齿轮局部硬度;c为裂纹扩展速率的系数;m为裂纹扩展速率的指数。

[0112]

对公式(29)进行积分得到变幅载荷下齿轮接触疲劳裂纹扩展寿命评估模型:

[0113][0114]

s106:根据所述变幅载荷下齿轮萌生 扩展失效模式构建齿轮接触疲劳全寿命评估模型。

[0115]

实施例中,进行评估时,可根据公式(20)的变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型以及公式(30)的齿轮接触疲劳裂纹扩展寿命评估模型得到齿轮接触疲劳全寿命评估模型:

[0116][0117]

基于上述齿轮接触疲劳全寿命评估模型,可以进行变幅载荷下齿轮接触疲劳全寿命评估。

[0118]

s107:基于强度及载荷结合齿轮失效准则并建立变幅载荷下齿轮寿命状态方程。

[0119]

基于载荷和强度可将构件的失效状态表达为:

[0120]

r(t)

‑

s(t)≤0

ꢀꢀ

(32)

[0121]

引入m使得:

[0122]

m=r

‑

s

ꢀꢀ

(33)

[0123]

称m为状态方程,当m>0时,强度大于载荷,构件未处于失效状态;当m<0时,强度小于载荷,构件处于失效状态;当m=0时,强度等于载荷,构件处于满足安全状态的极限,由于强度和载荷具有随时间变化的趋势,下一刻强度便小于载荷,进入失效状态。因此称m=0为

极限状态方程。

[0124]

s108:基于所述失效准则建立最小化问题方程并通过一次二阶矩法建立多变量非线性状态方程的可靠性指数求解方法。

[0125]

另引入可靠性指数β,其意义为齿轮寿命所受的多个影响因素形成的y空间下,齿轮失效概率最大点。求失效概率最大时的可靠性指数问题可等价于求y空间中原点到m=0的最小距离问题。

[0126][0127]

公式(19)的最小化问题受约束条件m=0,引入拉格朗日乘子λ,获得该极限状态方程的最小化方程:

[0128][0129]

一次二阶矩法是通过对功能函数进行一阶taylor展开,忽略高阶矩,进而对功能函数进行求解。因此通过该方法能够在随机变量所述分布尚不清楚的情况下,构建新的数学模型进而去求解构件在某工况下的可靠度分析方法。

[0130]

基于一阶、二阶矩阵公式可得到可靠性指数计算公式:

[0131][0132]

s109:基于所述变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型、齿轮接触疲劳裂纹扩展寿命评估模型以及齿轮接触疲劳全寿命评估模型,结合所述失效准则分别建立以萌生为主的齿轮接触疲劳寿命状态方程、以扩展为主的齿轮接触疲劳寿命状态方程以及齿轮接触疲劳裂纹萌生 扩展寿命状态方程并求解。

[0133]

基于公式(20)、(30)以及(31),分别建立三种齿轮接触疲劳寿命状态方程:

[0134]

m

i

=n

pre

‑

v0·

t

ꢀꢀ

(37)

[0135]

m

pi

=n

p

‑

v0·

t

ꢀꢀ

(38)

[0136]

m

zi

=n

‑

v0·

t

ꢀꢀ

(39)

[0137]

其中v0为齿轮转速。

[0138]

并通过公式(36)求解得到各状态方程下的可靠性指数。

[0139]

s1010:基于所述三种状态方程求解其可靠性指数,对比可靠性指数差异。

[0140]

基于所述三种状态方程的可靠性指数求解,对比三种寿命状态方程可靠性指数的差异以及齿轮接触疲劳失效概率走势,明确基于变幅载荷下齿轮接触疲劳全寿命模型的可靠性评估方法精度最高。

[0141]

利用本发明,可以比较稳定与准确地评估变幅载荷下齿轮接触疲劳寿命可靠性,减小对齿轮材料、结构尺寸、试验量的依赖性。

[0142]

基于与上述变幅载荷下齿轮接触疲劳裂纹萌生 扩展寿命可靠性评估方法相同的发明构思,本技术提供一种变幅载荷下齿轮接触疲劳裂纹萌生 扩展寿命可靠性评估装置,

如下面实施例所述。由于该齿轮接触疲劳全寿命可靠性评估装置解决问题的原理与齿轮接触疲劳全寿命可靠性评估方法相似,因此该齿轮接触疲劳全寿命评估装置的实施可以参见齿轮接触疲劳全寿命可靠性评估方法的实施,重复之处不再赘述。

[0143]

图3为本发明实施例基于变幅载荷下齿轮接触疲劳裂纹萌生 扩展寿命可靠性评估装置的结构示意图,如图3所示,一种齿轮接触疲劳全寿命可靠性评估装置,包括:

[0144]

最大接触应力计算单元301,用于根据赫兹接触理论计算齿轮接触面上的最大接触应力;

[0145]

最大接触应力计算单元302,用于基于数值计算理论及等效边界条件分别构建齿轮的二维静态模型以及二维动态模型,并基于所述二维静态模型以及二维动态模型分别获得对应的齿轮接触面上的最大接触应力;

[0146]

最优数值计算模型选用单元303,用于将基于所述二维静态模型以及二维动态模型获得的最大接触应力分别与基于经验公式计算得到的最大接触应力进行比较,选用最优数值计算模型;

[0147]

外因引起最大接触应力变化确定单元304,用于将不同环境条件下的基于所述二维静态模型以及二维动态模型获得的最大接触应力分别与初始环境条件下的基于所述二维静态模型以及二维动态模型获得的最大接触应力进行比较,确定各因素对最大接触应力的影响;

[0148]

齿轮接触疲劳裂纹萌生寿命评估模型构建单元305,用于基于非线性损伤函数建立变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型;

[0149]

齿轮接触疲劳裂纹扩展寿命评估模型构建单元306,用于基于paris公式、裂纹扩展角度、齿轮材料硬度及裂纹尖端应力强度因子,构建变幅载荷下齿轮接触疲劳裂纹扩展寿命评估模型;

[0150]

齿轮接触疲劳全寿命评估模型构建单元307,用于基于所述变幅载荷下齿轮萌生 扩展失效模式构建齿轮接触疲劳全寿命评估模型;

[0151]

寿命状态方程i构建单元308,用于基于所述变幅载荷下齿轮接触疲劳裂纹萌生寿命评估模型建立齿轮接触疲劳寿命状态方程i;

[0152]

寿命状态方程ii构建单元309,用于基于所述变幅载荷下齿轮接触疲劳裂纹扩展寿命评估模型建立齿轮接触疲劳寿命状态方程ii;

[0153]

寿命状态方程iii构建单元3010,用于基于所述变幅载荷下齿轮接触疲劳全寿命评估模型建立齿轮接触疲劳萌生 扩展寿命状态方程;

[0154]

可靠性指数计算单元3011,用于基于所述三种寿命状态方程的可靠性指数计算;

[0155]

可靠性差异对比单元3012,用于比较基于所述三种寿命状态方程的可靠性指数,比较可靠性指数差异并得到最可靠寿命预测模型。

[0156]

利用本发明,可以比较稳定与准确地评估变幅载荷下齿轮接触疲劳寿命可靠性,减小对齿轮材料、结构尺寸、试验量的依赖性。

[0157]

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例或结合硬件和软件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用储存介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品

的形式。

[0158]

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0159]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0160]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0161]

以上所述,仅为本发明的较佳实施例,并非对本发明做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述所述技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术对以上实施例所做的任何改动修改、等同变化及修饰,均属于本技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。