1.本发明涉及建筑施工领域,更具体地涉及底板高低差吊模体系及施工方法。

背景技术:

2.在基坑工程中,稳定性常常是基坑开挖控制的难点,尤其是在高地下水位地区,时常会出现坑中坑情况。因此在现场施工过程中,如何提升坑中坑的稳定性、降低模板支设难度、改善混凝土浇筑质量,一直是工程施工控制的重点和难点。

3.现有技术中已有一种包括支撑架、拉绳和电动葫芦的吊模底板快速安装装置,其通过安装在电动葫芦输出轴上的拉绳的挂钩,对吊模底板进行挂设。该技术虽可解决现场吊装施工的问题,但难以满足模板结构刚性吊装与精确定位的问题。

4.因此,为有效提高施工质量、降低现场施工难度,亟待发明一种可以提升悬吊模板的稳定性、降低模板支设难度、提高坑槽灌注体及槽侧硬化层施工质量的底板高低差吊模体系及施工方法。

技术实现要素:

5.基于此,本技术提供一种既可提升悬吊模板的稳定性,又可降低模板支设难度,还可以提高坑槽灌注体及槽侧硬化层施工质量的底板高低差吊模体系及施工方法。

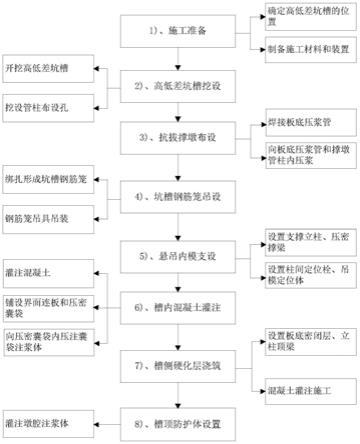

6.第一方面,本技术提供一种底板高低差吊模体系及施工方法,包括以下施工步骤:

7.1)施工准备:确定高低差坑槽的平面位置和底面标高,制备施工所需的材料和装置;

8.2)高低差坑槽挖设:根据稳定性控制要求,采用挖掘机械进行高低差坑槽开挖施工,并在高低差坑槽的坑底和平台处挖设管柱布设孔;

9.3)抗拔撑墩布设:在撑墩压板的下表面焊接板底压浆管,并使板底压浆管与压板转动管的管腔连通,将撑墩压板插入撑墩管柱内,并一同插入管柱布设孔内,先采用压板转动管带动撑墩压板沿压板横槽转动,再通过压板转动管向板底压浆管和撑墩管柱内压浆,在撑墩压板的下部形成板底支撑体,在撑墩管柱内形成撑墩灌浆体,在撑墩管柱的顶端焊接劲性撑板;

10.4)坑槽钢筋笼吊设:根据高低差坑槽的断面形状,将钢筋笼纵筋与钢筋笼箍筋绑扎形成坑槽钢筋笼,使钢筋笼吊具与坑槽钢筋笼连接,并使钢筋笼吊具的吊具下夹板和吊具上夹板分别设于钢筋笼纵筋的下部和上部,并通过夹板紧固栓使吊具下夹板和吊具上夹板与钢筋笼纵筋连接牢固,先使吊具连接梁与钢筋笼吊具通过吊具连接栓连接,再通过连接吊索和吊索连接环与外部吊装设备连接,通过连接套筒对坑槽钢筋笼的钢筋笼纵筋进行连接,并使相邻的连接套筒通过对接横筋连接成一整体,先通过纵筋连接栓将相对的钢筋笼纵筋连接牢固,再通过钢筋紧固栓将连接套筒与纵筋连接栓连接牢固;

11.5)悬吊内模支设:在高低差坑槽外侧的地基土体上部设置支撑立柱,并在相对的支撑立柱顶部设置压密撑梁,使压密撑梁与定位立柱通过立柱定位栓连接,在相对的定位

立柱之间设置柱间定位栓,并在定位立柱的底端和外侧壁上分别设置定位连板,在定位连板面向悬吊内模侧设置吊模定位体,使模板撑杆通过模板连接板与悬吊内模侧壁的模板定位隼连接;

12.6)槽内混凝土灌注:先在压密撑梁的上部设置撑架反压体,再采用外部混凝土灌注设备向悬吊内模与高低差坑槽槽壁的空隙灌注混凝土,当坑槽灌注体顶面与高低差坑槽的顶标高平齐时,在坑槽灌注体的上表面依次铺设界面连板和压密囊袋,并在压密囊袋与压密撑梁之间设置囊袋撑板,采用外部压浆设备向压密囊袋内压灌囊袋注浆体,提高坑槽灌注体的密实度;

13.7)槽侧硬化层浇筑:在坑槽灌注体的外侧沿环向挖设条带布设槽,并在条带布设槽的底部设置板底密闭层,将竖向隔水板与支撑底板垂直焊接连接,并将支撑底板设于板底密闭层的上部,将支撑立板设于坑槽灌注体的上表面,并在支撑立板的顶端设置立柱顶梁,通过立柱顶梁限定内撑侧模的位置,采用外部混凝土灌注设备向坑槽灌注体及地基土体的上部进行混凝土灌注施工,形成槽侧硬化层;

14.8)槽顶防护体设置:在立柱顶梁的上表面依次设置封盖支撑体和沟槽封盖,并使沟槽封盖的底端与排水沟槽连通。

15.在一种可能的实现方式中,步骤2)所述管柱布设孔横断面呈椭圆形或圆形。

16.在一种可能的实现方式中,步骤3)所述撑墩管柱采用钢板轧制而成,横断面呈椭圆形,沿撑墩管柱高度方向均匀间隔在管壁上设置压板横槽,所述撑墩压板采用钢板轧制而成,平面呈椭圆形,下表面与板底压浆管焊接连接,形心与压板转动管的轴线重合,并与压板转动管的管壁焊接连接,所述板底压浆管采用钢管轧制而成,在板底压浆管的管壁上设置管道压浆孔,所述劲性撑板采用钢板轧制而成,平面呈圆形或椭圆形。

17.在一种可能的实现方式中,步骤4)所述吊具下夹板和吊具上夹板均采用钢板轧制而成,在吊具下夹板和吊具上夹板上设置与钢筋笼纵筋连接的纵筋连接槽,所述连接套筒采用钢管轧制而成,与钢筋紧固栓通过螺纹连接,所述纵筋连接栓采用注浆套筒或机械螺栓。

18.在一种可能的实现方式中,步骤5)所述吊模定位体包括两组模板撑杆,并使模板撑杆的两端分别通过撑杆转铰与模板连接板和定位连板连接,所述模板撑杆包括螺栓和螺杆,并使螺栓两侧螺杆的紧固方向相反,所述撑杆转铰采用球铰,所述悬吊内模采用钢模或合金模板,在悬吊内模的底部横板上自下向上依次设置柔性筋模和储浆筒,在悬吊内模转角处设置模板转动轴,并在悬吊内模的模板转动轴部位背离坑槽灌注体侧设置模板密闭条,所述柔性筋模采用采用密目网,与悬吊内模焊接连接或粘贴连接,所述储浆筒采用钢板或合金板轧制而成,呈圆台形或棱台形,与悬吊内模焊接连接,所述柱间定位体包括螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反。

19.在一种可能的实现方式中,步骤6)所述压密囊袋采用橡胶片或土工膜缝合而成,呈圆柱体或立方体,所述界面连板采用橡胶板或合金板或钢板轧制而成,在界面连板上设置连接孔槽。

20.在一种可能的实现方式中,步骤7)所述竖向隔水板采用钢板轧制而成,沿隔水条带长度方向通长布设,所述隔水条带采用防水混凝土。

21.在一种可能的实现方式中,步骤8)所述沟槽封盖采用橡胶片或土工膜缝合而成,

中部与封盖支撑体粘贴连接,两端与排水沟槽粘贴连接,所述排水沟槽采用钢板轧制而成,横断面呈矩形或梯形,下表面与立柱顶梁焊接连接。

22.第二方面,本技术提供一种底板高低差吊模体系,由上述底板高低差吊模体系及施工方法施工得到。

23.相较现有技术,本发明具有以下的特点和有益效果:

24.(1)本发明通过在撑墩压板的下表面焊接板底压浆管,并可通过压板转动管向板底压浆管压浆,在撑墩压板的下部形成板底支撑体,在撑墩管柱的外侧形成侧面支撑体,可发挥不同深度处地基土体的承载能力。

25.(2)本发明通过定位立柱及吊模定位体对悬吊内模提供支撑,并通过模板连接板及模板定位隼限定悬吊内模的位置;同时,本发明悬吊内模的转角部位模板转动轴连接,并模板转动轴部位设置模板密闭条,降低了悬吊模板连接布设的难度。

26.(3)本发明通过在悬吊模板上设置了柔性筋模和储浆筒,可排除并储存坑槽灌注体在转角部位的空气和余浆;同时,本发明通过界面连接板上的连接孔槽在坑槽灌注体的上表面连接凹凸面,可有效提升坑槽灌注体与槽侧影虎层的连接。

27.(4)本发明通过在坑槽灌注体的外侧沿环向挖设条带布设槽,并沿条带布设槽通长布设竖向隔水板,可改善槽侧硬化层的隔水性能。

28.(5)本发明通过在立柱顶梁的上表面依次设置封盖支撑体和沟槽封盖,并使沟槽封盖的底端与排水沟槽连通,可实现高低差坑槽的快速封闭。

附图说明

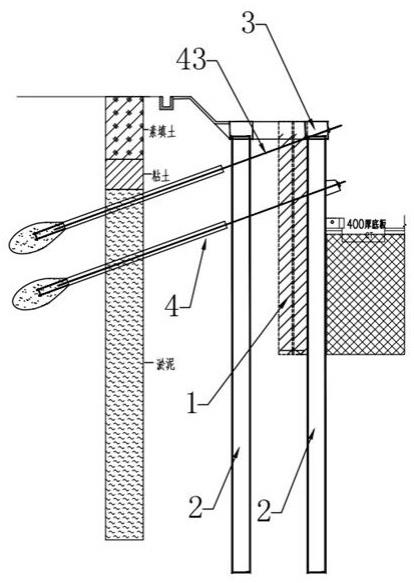

29.为了更清楚地说明本技术实施例或相关技术中的技术方案,下面将对实施例描述中所需要使用的附图作简要介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1是本发明底板高低差吊模体系施工流程图;

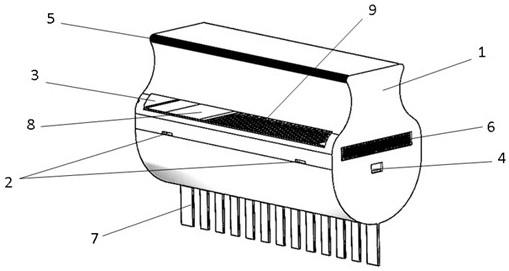

31.图2是图1坑槽钢筋笼吊装结构示意图;

32.图3是图1钢筋笼纵筋连接结构示意图;

33.图4是图1底板高低差吊模结构示意图;

34.图5是图4撑墩管柱与撑墩压板连接结构示意图;

35.图6是图1槽侧硬化层级沟槽封盖施工结构示意图。

36.图中标号说明:1

‑

高低差坑槽;2

‑

管柱布设孔;3

‑

撑墩压板;4

‑

板底压浆管;5

‑

压板转动管;6

‑

撑墩管柱;7

‑

压板横槽;8

‑

板底支撑体;9

‑

撑墩灌浆体;10

‑ꢀ

劲性撑板;11

‑

钢筋笼纵筋;12

‑

钢筋笼箍筋;13

‑

坑槽钢筋笼;14

‑

钢筋笼吊具; 15

‑

吊具下夹板;16

‑

吊具上夹板;17

‑

夹板紧固栓;18

‑

吊具连接梁;19

‑

吊具连接栓;20

‑

连接吊索;21

‑

吊索连接环;22

‑

连接套筒;23

‑

对接横筋;24

‑

纵筋连接栓;25

‑

钢筋紧固栓;26

‑

地基土体;27

‑

支撑立柱;28

‑

压密撑梁;29

‑

定位立柱;30

‑

立柱定位栓;31

‑

柱间定位栓;32

‑

定位连板;33

‑

悬吊内模;34

‑

吊模定位体;35

‑

模板撑杆;36

‑

模板连接板;37

‑

模板定位隼;38

‑

撑架反压体;39

‑ꢀ

坑槽灌注体;40

‑

界面连板;41

‑

压密囊袋;42

‑

囊袋撑板;43

‑

囊袋注浆体;44

‑ꢀ

条带布设槽;45

‑

板底密闭层;46

‑

竖向隔水板;47

‑

支撑底板;48

‑

支撑立板; 49

‑

立柱顶梁;50

‑

内撑侧模;51

‑

槽侧硬化层;

52

‑

封盖支撑体;53

‑

沟槽封盖; 54

‑

排水沟槽;55

‑

管道压浆孔;56

‑

纵筋连接槽;57

‑

撑杆转铰;58

‑

柔性筋模; 59

‑

储浆筒;60

‑

模板转动轴;61

‑

模板密闭条;62

‑

连接孔槽;63

‑

隔水条带。

具体实施方式

37.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。基于本技术中的实例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实例,都属于本技术保护的范围。

38.本领域技术人员应理解的是,权利要求书和说明书中使用的技术术语或者科学术语应当为本技术所属技术领域内具有一般技能的人士所理解的通常意义。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电气的连接,不管是直接的还是间接的;“和/或”,描述关联对象的关联关系,表示可以存在三种关系;术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

39.如图1

‑

6所示,为解决上述问题,本发明的实施例提供了一种底板高低差吊模体系及施工方法,包括以下施工步骤:

40.1)施工准备:确定高低差坑槽1的平面位置和底面标高,制备施工所需的材料和装置;

41.2)高低差坑槽挖设:根据稳定性控制要求,采用挖掘机械进行高低差坑槽 1开挖施工,并在高低差坑槽的坑底和平台处挖设管柱布设孔2;

42.3)抗拔撑墩布设:管柱布设孔2内设置撑墩管柱6,在撑墩压板3的下表面焊接板底压浆管4,并使板底压浆管4与压板转动管5的管腔连通,将撑墩压板3插入撑墩管柱6内,并一同插入管柱布设孔2内,之后先采用压板转动管5 带动撑墩压板3沿压板横槽7转动,再通过压板转动管5向板底压浆管4和撑墩管柱6内压浆,在撑墩压板3的下部形成板底支撑体8,在撑墩管柱6内形成撑墩灌浆体9,然后在撑墩管柱6的顶端焊接劲性撑板10;

43.4)坑槽钢筋笼吊设:根据高低差坑槽1的断面形状,将钢筋笼纵筋11与钢筋笼箍筋12绑扎形成坑槽钢筋笼13,将钢筋笼吊具14与坑槽钢筋笼13连接,并使吊具连接梁18与钢筋笼吊具14通过吊具连接栓19连接,再通过连接吊索 20和吊索连接环21将吊具连接梁18与外部吊装设备连接,通过连接套筒22对坑槽钢筋笼13的钢筋笼纵筋11进行连接,并通过对接横筋23将相邻连接套筒 22连接成一整体,通过纵筋连接栓24对相对的钢筋笼纵筋11进行连接,通过钢筋紧固栓25将连接套筒22与纵筋连接栓24连接牢固;

44.5)悬吊内模支设:在高低差坑槽1外侧的地基土体26上部设置支撑立柱 27,并在相邻支撑立柱27的顶部设置压密撑梁28,使压密撑梁28与定位立柱 29通过立柱定位栓30连接,在相对两定位立柱29之间设置柱间定位栓31,并在定位立柱29的底端和外侧壁上均设置定位连板32,在定位连板32面向悬吊内模33侧设置吊模定位体34,并使模板撑杆35通过模板连接板36与悬吊内模 33侧壁上的模板定位隼37连接;

45.6)槽内混凝土灌注:先在压密撑梁28的上部设置撑架反压体38,再采用外部混凝土灌注设备向悬吊内模33与高低差坑槽1槽壁的空隙间灌注混凝土,当灌注形成的坑槽灌注体39顶面与高低差坑槽1的顶标高平齐时,在坑槽灌注体39的上表面依次铺设界面连板40和压密囊袋41,并在压密囊袋41与压密撑梁28之间设置囊袋撑板42,之后采用外部压浆设备向压密囊袋41内压灌囊袋注浆体43,提高坑槽灌注体39的密实度;

46.7)槽侧硬化层浇筑:在坑槽灌注体39的外侧沿环向挖设条带布设槽44,并在条带布设槽44的底部设置板底密闭层45,将竖向隔水板46与支撑底板47 垂直焊接连接,并将焊接好的支撑底板47设于板底密闭层45的上部,将支撑立板48设于坑槽灌注体39的上表面,并在支撑立板48的顶端设置用于限定内撑侧模50位置的立柱顶梁49,采用外部混凝土灌注设备向坑槽灌注体39及地基土体26的上部进行混凝土灌注施工,形成槽侧硬化层51;

47.8)槽顶防护体设置:在立柱顶梁49的上表面依次设置封盖支撑体52和沟槽封盖53,并使沟槽封盖53的底端与排水沟槽54连通。

48.具体的,步骤2)中的管柱布设孔2横断面呈椭圆形或圆形。

49.具体的,步骤3)中的撑墩管柱6采用钢板轧制而成,横断面呈椭圆形,压板横槽7沿撑墩管柱6高度方向均匀间隔设置在管壁上,撑墩压板3采用钢板轧制而成,平面呈椭圆形,且其下表面与板底压浆管4焊接连接,其形心与压板转动管5的轴线重合,并与压板转动管5的管壁焊接连接,板底压浆管4采用钢管轧制而成,在板底压浆管4的管壁上设有管道压浆孔(55),劲性撑板9采用钢板轧制而成,平面呈圆形或椭圆形。

50.具体的,步骤4)中的吊具下夹板15和吊具上夹板16分别设于钢筋笼纵筋11的下部和上部,且吊具下夹板15和吊具上夹板16上均设有与钢筋笼纵筋11 连接的纵筋连接槽56,吊具下夹板15和吊具上夹板16与钢筋笼纵筋11通过夹板紧固栓17牢固连接。

51.具体的,步骤4)中的纵筋连接栓24套装在相邻两钢筋笼纵筋11的端部,且纵筋连接栓24采用注浆套筒或机械螺栓,连接套筒22套装在纵筋连接栓24 外侧,并与钢筋紧固栓25通过螺纹连接。

52.具体的,步骤5)中的吊模定位体34包括至少两组模板撑杆35,且模板撑杆35的两端均通过撑杆转铰57分别与模板连接板36和定位连板32连接,模板撑杆35包括螺栓和螺杆,且螺栓两侧螺杆的紧固方向相反,撑杆转铰57采用球铰。

53.另外,悬吊内模33采用钢模或合金模板,在悬吊内模33的底部横板上自下向上依次设置柔性筋模58和储浆筒59,在悬吊内模33转角处设置模板转动轴60,并在悬吊内模33的模板转动轴60部位背离坑槽灌注体39侧设置模板密闭条61,其中,柔性筋模58采用采用密目网,并与悬吊内模33焊接连接或粘贴连接,储浆筒59采用钢板或合金板轧制而成,呈圆台形或棱台形,与悬吊内模33焊接连接。

54.值得一提的是,柱间定位体31包括螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反。

55.具体的,步骤6)中的压密囊袋41采用橡胶片或土工膜缝合而成,呈圆柱体或立方体,界面连板40采用橡胶板或合金板或钢板轧制而成,并在界面连板 40上设有连接孔槽62。

56.具体的,步骤7)中的竖向隔水板46采用钢板轧制而成,沿隔水条带63长度方向通长布设,隔水条带63采用防水混凝土。

57.具体的,步骤8)中沟槽封盖53采用橡胶片或土工膜缝合而成,沟槽封盖 53中部与封盖支撑体52粘贴连接,两端与排水沟槽54粘贴连接,排水沟槽54 采用钢板轧制而成,横断面呈矩形或梯形,下表面与立柱顶梁49焊接连接。

58.图2~图6所示,本技术的底板高低差吊模体系,在撑墩压板3的下表面焊接板底压浆管4,并可通过压板转动管5向板底压浆管4压浆,在撑墩压板3的下部形成板底支撑体8,在撑墩管柱6的外侧形成侧面支撑体;通过定位立柱 29及吊模定位体34对悬吊内模33提供支撑,并通过模板连接板36及模板定位隼37限定悬吊内模33的位置;在悬吊内模33的底部横板上设置柔性筋模58 和储浆筒59;在坑槽灌注体39的外侧沿环向挖设条带布设槽45,并沿条带布设槽45通常布设竖向隔水板46;在立柱顶梁49的上表面依次设置封盖支撑体 52和沟槽封盖53,并使沟槽封盖53的底端与排水沟槽54连通。

59.另外,上述高低差坑槽1横断面呈台阶形,坑槽边坡的坡度为1:1,深度为 5m,顶面净宽为8m。

60.管柱布设孔2直径呈圆形,孔径为60cm。

61.撑墩压板3采用厚度为10mm的钢板轧制而成,平面呈椭圆形,下表面与板底压浆管4焊接连接,形心与压板转动管5的轴线重合,并与压板转动管5 的管壁焊接连接。

62.板底压浆管4和压板转动管5均采用直径为80mm的钢管轧制而成,在板底压浆管4的管壁上设置管道压浆孔55,管道压浆孔55的直径为60mm。

63.撑墩管柱6采用厚度为2mm的钢板轧制而成,横断面呈椭圆形,长轴长度为50cm、端轴长度为30cm,沿撑墩管柱6高度方向均匀间隔在管壁上设置压板横槽7,高度为2cm,宽度为25cm。

64.板底支撑体8和撑墩灌浆体9均采用强度等级为c30的混凝土灌浆料压灌形成。

65.劲性撑板10采用厚度为10mm钢板轧制而成,平面呈椭圆形。

66.坑槽钢筋笼13包括钢筋笼纵筋11和钢筋笼箍筋12,分别采用直径为25mm 的螺纹带肋钢筋和直径为8mm的螺纹钢筋。

67.吊具下夹板15和吊具上夹板16均采用厚度为2mm钢板轧制而成,在吊具下夹板15和吊具上夹板16上设置与钢筋笼纵筋11连接的纵筋连接槽56,纵筋连接槽56的内径为30mm,弧度角为60

°

。

68.夹板紧固栓17采用直径为20mm的螺杆轧制而成,使吊具下夹板15和吊具上夹板16与钢筋笼纵筋11连接牢固。

69.吊具连接梁18采用厚度10mm的钢板轧制而成,宽度为20cm,在吊具连接梁18上预设供吊具连接栓19穿设的孔洞。

70.吊具连接栓19采用直径20mm的高强度螺栓。

71.连接吊索20采用直径10mm的钢丝绳轧制而成,两端分别与吊索连接环21 和吊具连接梁18连接。

72.吊索连接环21采用直径20mm的光面钢筋轧制而成,直径为10cm。

73.连接套筒22采用内径为40mm的钢管轧制而成,与钢筋紧固栓25通过螺纹连接。

74.对接横筋23采用厚度为2mm的钢板轧制而成,宽度为10cm,与连接套筒 22焊接连接。

75.纵筋连接栓24采用注浆套筒,与钢筋笼纵筋11相匹配。

76.钢筋紧固栓25采用直径10mm的高强度螺栓。

77.地基土体26为可塑状态的粘性土。

78.支撑立柱27采用规格为150

×

150

×7×

10的h型钢制作而成

79.压密撑梁28采用厚度为10mm的钢板轧制而成,宽度为30cm,在压密撑梁28上预设供立柱定位栓30穿设的孔洞。

80.定位立柱29采用厚度为2mm的钢板轧制呈方钢管,钢管断面尺寸为20cm

ꢀ×

20cm,与定位连板32焊接连接。

81.立柱定位栓30采用直径为60mm的螺栓轧制而成。

82.柱间定位栓31采用直径60mm的高强度螺杆与螺栓组成,并使螺栓两侧螺杆的紧固方向相反。

83.悬吊内模33采用厚度为3mm的钢模,在悬吊内模33底部横板上自下向上依次设置柔性筋模58和储浆筒59,在悬吊内模33转角部位通过模板转动轴60 连接,并在悬吊内模33的模板转动轴60部位背离坑槽灌注体39侧设置模板密闭条61,坑槽灌注体39的混凝土强度等级为c35。

84.柔性筋模58采用密目网,与悬吊内模33焊接连接。

85.储浆筒59采用厚度为2mm钢板轧制而成,呈圆台形,高度为30cm、直径为25cm,与悬吊内模33焊接连接。

86.模板转动轴60采用直径为3mm的合页。

87.模板密闭条61采用厚度2mm的橡胶片。

88.吊模定位体34包括两组模板撑杆35,并使两组模板撑杆35的两端分别通过撑杆转铰57与模板连接板36和定位连板32。

89.模板撑杆35包括直径20mm的螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反。

90.撑杆转铰57采用直径为20mm球铰。

91.定位连板32和模板连接板36分别采用厚度为10mm和3mm的钢板轧制而成,定位连板32与相接的定位立柱29垂直焊接连接。

92.压密囊袋41采用厚度为2mm的橡胶片缝合成圆柱体,体积为0.5m3。

93.界面连板40采用厚度为2mm钢板轧制而成,在界面连板40上设置连接孔槽62,连接孔槽62平面尺寸为10cm

×

20cm。

94.囊袋撑板42采用厚度为3mm的钢板轧制而成,宽度为30cm。

95.囊袋注浆体43采用自来水,条带布设槽44宽度为20cm、高度为20cm,板底密闭层45采用标号为p7的防水混凝土,支撑底板47采用厚度为10mm的钢板轧制而成。

96.内撑侧模50采用厚度为3mm的钢模板,槽侧硬化层51采用标号为p7的防水混凝土。

97.竖向隔水板46采用厚度为2mm不锈钢板轧制而成,沿隔水条带63通长布设,隔水条带63采用标号为p7的防水混凝土。

98.沟槽封盖53采用厚度为2mm的橡胶片缝合而成,中部与封盖支撑体52粘贴连接,两端与排水沟槽54粘贴连接,封盖支撑体52包括直径60mm的螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反。

99.排水沟槽54采用厚度为2mm钢板轧制而成,横断面呈矩形,横断面尺寸为10cm

×

20cm,下表面与立柱顶梁49焊接连接。立柱顶梁49采用厚度为10mm 的钢板轧制而成,宽度

为20cm。

100.支撑立板48采用厚度为2mm的钢板轧制而成。

101.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

102.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。