1.本发明涉及一种石墨散热片,更确切地说,是一种高导热复合型石墨散热片及其制备方法。

背景技术:

2.近年来,led在照明中的应用扩大,如果由于高度集成而使热值增加,则会产生led寿命短等问题。因此,电子部件的热设计非常重要。石墨散热膜,是一种优异的导热散热材料,具有独特的晶粒取向,沿两个方向均匀导热,片层状结构可很好地适应任何表面,可以屏蔽发热源与组件之间的热量传递。现有技术的石墨散热膜主要是通过聚酰亚胺薄膜的炭化和石墨化制得,但通常厚度较薄,热通量小,热阻较高,可通过提高石墨散热膜的厚度来改善这一问题。

技术实现要素:

3.本发明涉及在电子设备、精密设备、照明设备等中用作散热部件的石墨复合膜,更具体地,涉及具有高厚度、高导热和低热阻的特性的复合型石墨散热片。

4.本发明的目的是通过以下技术方案来实现的:将高分子聚合物薄膜经过炭化、石墨化和压延处理得到人工石墨膜;将天然鳞片石墨经过处理后压延和穿孔,制得双面具有毛刺的穿孔天然石墨膜;最后以“三明治结构”进行压延制得厚度可控且无胶粘层的高导热复合型石墨散热膜,天然石墨膜在中间。

5.本发明采用如下技术方案:一种高导热复合型石墨散热片,其制备方法如下:(1)将聚合物薄膜置于炭化炉中,氮气中,以2~6℃/min的升温速率由室温升温至400~500℃,保温1~2h,再以5~8℃/min的升温速率升温至1000~1200℃,保温5~6h,得到炭化薄膜;然后将炭化薄膜放置于石墨化炉中,氩气中,以10~15℃/min的升温速率由室温升温至1500~1600℃,保温3~5h,以3~8℃/min的升温速率升温至2000~2200℃,保温1~2h,以2~7℃/min的升温速率升温至2700~3000℃,保温8~10h,得到石墨化薄膜;然后以30~90mpa的压力进行压延得到人工石墨膜;(2)将天然鳞片石墨与第一硫酸、高锰酸钾混合反应后过滤,再将滤饼加入第二硫酸、双氧水中,反应后水洗烘干,得到处理石墨;再将处理石墨在100~150mpa的压力下压片得到天然石墨膜;然后打孔,在天然石墨膜表面制备毛刺结构;(3)将带有毛刺结构的天然石墨膜置于两片人工石墨膜之间,在150~300mpa的压力下压片得到高导热复合型石墨散热片。

6.本发明中,聚合物为聚酰亚胺、聚酰胺、聚噁二唑、聚苯并噁唑、聚苯并二噁唑、聚噻唑、聚苯并噻唑、聚苯并二噻唑、聚(对亚苯基亚乙烯基)、聚苯并咪唑或聚苯并二咪唑,优选为聚酰亚胺。聚酰亚胺的石墨化过程是指在一定碳化温度下,材料发生高温分解反应,高分子链断裂重排形成含氮炭六角炭层结构,随温度升高,碳原子由无序炭向规整的石墨结

晶六角炭网结构生长,最终形成石墨材料;聚酰亚胺在一定温度下碳化后可以形成碳层杂乱的结构炭材料,如果对材料进行高温石墨化处理,就可以使材料形成规整的石墨化结晶,由此有效提高材料的综合性能。已有研究人员通过炭化、高温石墨化制备石墨薄膜工艺,制得了热导率高的定向石墨薄膜,但厚度偏低,一般小于30μm,不能适应一些应用场合,而且人工石墨膜光滑的表面导致互相之间压合效果差,因此,现有技术中,人工石墨膜无法应用于高导热、高厚度场合。

7.本发明中,当聚合物薄膜为聚酰亚胺薄膜时,其厚度为25~75μm,优选25~50μm;热处理工艺优选为,将聚酰亚胺薄膜置于炭化炉中,氮气中,以3~5℃/min的升温速率由室温升温至450~500℃,保温1.5~2h,再以5~8℃/min的升温速率升温至1000~1100℃,保温5~6h,得到炭化薄膜;然后将炭化薄膜放置于石墨化炉中,氩气中,以10~15℃/min的升温速率由室温升温至1500~1600℃,保温3~5h,以5~7℃/min的升温速率升温至2000~2100℃,保温1~2h,以4~6℃/min的升温速率升温至2900~3000℃,保温8~10h,得到石墨化薄膜;国内外科研工作者对聚酰亚胺膜作了相关研究,从热解石墨膜物理性能来看,石墨膜热导率受热处理温度和膜厚度的影响较大,其内在原因有待探究。

8.本发明中,天然鳞片石墨的粒径为50~300目,优选为200~250目;天然鳞片石墨、第一硫酸、高锰酸钾、第二硫酸、双氧水的用量比例为1g∶(45~55)ml∶(0.8~1.2)g∶(90~110) ml∶(9~12) ml ,优选为1g∶50ml∶1g∶100 ml∶10 ml。优选的,冰水浴下,将高锰酸钾加入天然鳞片石墨、第一硫酸的混合物中,室温反应50~60分钟,然后过滤,将滤饼加入第二硫酸、双氧水的混合物中,35~40℃静置10~12h,完成反应,过滤后水洗滤饼,在50℃烘2小时,得到处理石墨。本发明中,第一硫酸、第二硫酸为同样的物质,为了区分特意给出不同命名。

9.本发明中,毛刺结构为三角形结构,位于天然石墨膜上下表面,在本发明公开的结构基础上,采用现有打孔设备可以实现,只需常规更换打孔针的结构。毛刺结构的存在提高了界面作用,对提高复合膜的热传导有利,消弱了三层界面导致的热阻大的问题。优选的,三角形结构的高为4~5mm;毛刺结构的面积和为天然石墨膜面积的30~35%;毛刺结构相对于天然石墨膜的高度(角度)没有特别限定,不影响本发明技术效果的实现。

10.本发明中,高导热复合型石墨散热片的厚度为60~300μm,人工石墨膜导热能力需要改善,且现有技术都将聚合物薄膜在加压下炭化、高温石墨化制备人工石墨膜,本发明在常压下炭化、高温石墨化,然后压延,得到的人工石墨膜,再与天然石墨膜压合,得到厚度可调,且导热性能较人工石墨膜提升明显的高导热复合型石墨散热片。

11.不同材料复合期望得到更多的技术效果为本领域技术人员的研发方向之一,但是阻碍复合结构效果实现的关键因素在于各种(层)材料之间的界面效应,高界面效应使得复合材料发挥出超过单独材料的技术效果,差界面效应使得复合材料性能不如单独材料甚至无法应用。本发明的复合膜兼具了人工石墨膜的高导热性和天然石墨膜的厚度可控性,可以实现超厚、高导热和低热阻的散热膜制备;通过在中间层引入的“毛刺”,从而增加了界面结合力,使得复合膜在无胶黏剂的条件下就可以有效复合且不分层,易于加工,且具有低热阻的优势。

附图说明

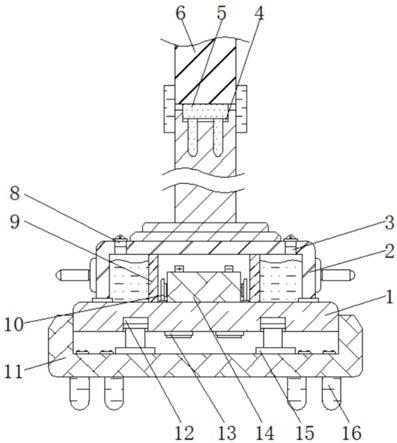

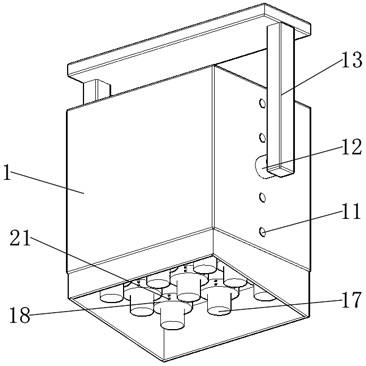

12.图1为带有毛刺结构的天然石墨膜结构示意图;图2为带有毛刺结构的天然石墨膜结构示意图(带标注);其中,1为天然石墨膜,2为人工石墨膜,3为三角形毛刺。

具体实施方式

13.本发明公开的高导热复合型石墨散热片由人工石墨膜与天然石墨膜复合得到;将聚合物薄膜经过炭化、石墨化和压延处理得到人工石墨膜;将天然鳞片石墨经过处理、压片和穿孔制得天然石墨膜;最后以“三明治结构”进行压延制得厚度可控且无胶粘层的高导热复合型石墨散热膜,天然石墨膜在中间,为人工石墨膜/天然石墨膜/人工石墨膜结构。

14.下面对本发明的优选实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

15.本发明的所有原料都是现有产品,符合人工石墨膜常规要求;比如,聚酰亚胺薄膜来自杜邦,厚度为50μm、125μm;硫酸,98wt%;双氧水,50wt%;天然鳞片石墨的粒径为200~250目,碳含量≥99wt%,直接于120mpa的压力下压片后,无法打孔制备毛刺,存在开裂、掉粉。本发明的具体操作方法以及测试方法都石墨膜或者石墨烯膜制备领域的常规技术。导热系数采用astm e 1461,为市售常规设备,具体制备操作方法以及测试方法为常规方法。

16.实施例一以卷材形式,将聚酰亚胺薄膜(50μm)放置于炭化炉中,氮气中,以5℃/min的升温速率由室温升温至500℃,保温2h,再以5℃/min的升温速率升温至1000℃,保温5h,得到炭化薄膜;然后将炭化薄膜放置于石墨化炉中,氩气中,以10℃/min的升温速率由室温升温至1500℃,保温5h,以5℃/min的升温速率升温至2100℃,保温2h,以5℃/min的升温速率升温至2900℃,保温10h,得到石墨化薄膜,以50mpa的压力进行压延得到人工石墨膜,厚度25μm;按天然鳞片石墨、第一硫酸、高锰酸钾、第二硫酸、双氧水的用量比例为1g∶50ml∶1g∶100 ml∶10 ml。冰水浴下,将100g高锰酸钾加入100g天然鳞片石墨、5l硫酸的混合物中,室温反应50分钟,然后过滤,将滤饼加入10l硫酸、1l双氧水的混合物中,40℃静置10h,完成反应,过滤后水洗滤饼,再50℃烘2小时,得到处理石墨;将处理石墨在120mpa的压力下压片得到天然石墨膜,厚度25μm;然后打孔,在天然石墨膜表面制备毛刺结构;毛刺结构为三角形结构,位于天然石墨膜上下表面,在本发明公开的结构基础上,采用现有打孔设备可以实现,只需常规更换打孔针的结构,三角形结构的高(h)为4mm,三角形与天然石墨膜的夹角(a)为15

°

(此为角度设计值),毛刺结构的面积和为天然石墨膜面积的30%;参见图1或图2,将带有毛刺结构3的天然石墨膜1置于两片人工石墨膜2之间,在200mpa的压力下压片得到高导热复合型石墨散热片,厚度70μm,导热系数1551w/(m﹒k)。

17.将高导热复合型石墨散热片卷成圆柱形,两个边缘接触,放平后再反卷成圆柱形,两个边缘接触,再放平,测试导热系数,为初始导热系数的99%,说明本发明的产品层间作用力可以满足要求,没有因卷曲而产生明显间隙。

18.将两片人工石墨膜贴合,在200mpa的压力下压片得到石墨散热片,看起来为整体结构,经过上述正反卷后放平,测试导热系数,为初始导热系数的80%,说明人工石墨膜互相之间的界面作用力不佳,压合时不能较好的形成界面效应。

19.毛刺结构的存在加剧了上下层人工石墨膜与中间层天然石墨膜的界面渗透,比如三角形结构部分插入人工石墨膜,人工石墨膜部分嵌入开孔内,诸多因素提高了两层界面的紧密性,提高了界面作用,对提高复合膜的热传导有利,消弱了三层界面导致的热阻大的问题。另外,热导率对石墨晶体结构很敏感,本发明中,聚酰亚胺膜在热处理过程中其内部结构会发生变化,从高分子定向膜到无定型炭,再到局部有序的乱层结构,最后到高度有序石墨结构,结合天然石墨的处理方法,得到的复合膜导热性能好,在取得厚度大的散热膜的同时保持高导热能力。

20.实施例二将实施例一的处理石墨在120mpa的压力下压片得到天然石墨膜,厚度50μm;然后打孔,在天然石墨膜表面制备毛刺结构;毛刺结构为三角形结构,位于天然石墨膜上下表面,在本发明公开的结构基础上,采用现有打孔设备可以实现,只需常规更换打孔针的结构,三角形结构的高(h)为4mm,三角形与天然石墨膜的夹角(a)为15

°

(此为角度设计值),毛刺结构的面积和为天然石墨膜面积的30%;将带有毛刺结构的天然石墨膜置于两片实施例一的人工石墨膜之间,在250mpa的压力下压片得到高导热复合型石墨散热片,厚度94μm,导热系数1503w/(m﹒k)。

21.实施例三将实施例一的处理石墨在120mpa的压力下压片得到天然石墨膜,厚度100μm;然后打孔,在天然石墨膜表面制备毛刺结构;毛刺结构为三角形结构,位于天然石墨膜上下表面,在本发明公开的结构基础上,采用现有打孔设备可以实现,只需常规更换打孔针的结构,三角形结构的高(h)为4mm,三角形与天然石墨膜的夹角(a)为20

°

(此为角度设计值),毛刺结构的面积和为天然石墨膜面积的35%;将带有毛刺结构的天然石墨膜置于两片人工石墨膜之间,在300mpa的压力下压片得到高导热复合型石墨散热片,厚度142μm,导热系数1432w/(m﹒k)。

22.实施例四将实施例一的处理石墨在950℃常规膨胀处理,得到膨胀石墨;将膨胀石墨在120mpa的压力下压片得到膨胀石墨膜,厚度25μm;然后打孔制备毛刺结构,与实施例一一样;将带有毛刺结构的膨胀石墨膜置于两片实施例一的人工石墨膜之间,在200mpa的压力下压片得到复合型石墨散热片,导热系数1287w/(m﹒k)。

23.实施例五将实施例一不带有毛刺结构的天然石墨膜置于两片实施例一的人工石墨膜之间,在200mpa的压力下压片得到复合型石墨散热片,导热系数1139w/(m﹒k)。

24.采用现有方法,在天然石墨膜上制备直径1mm的通孔,总面积为天然石墨膜面积的30%;将其置于两片实施例一的人工石墨膜之间,在200mpa的压力下压片得到复合型石墨散热片,导热系数1208w/(m﹒k)。

25.实施例六将聚酰亚胺薄膜(50μm)均匀放置于炭化炉中,氮气中,以5℃/min的升温速率由室温升温至500℃,保温2h,再以5℃/min的升温速率升温至1000℃,保温5h,得到炭化薄膜;然后将炭化薄膜放置于石墨化炉中,氩气中,以10℃/min的升温速率由室温升温至2100℃,保温6h,以5℃/min的升温速率升温至2900℃,保温10h,得到石墨化薄膜,以50mpa的压力进行

压延得到人工石墨膜;将实施例一带有毛刺结构的天然石墨膜置于两片人工石墨膜之间,在200mpa的压力下压片得到复合型石墨散热片,导热系数1323w/(m﹒k)。

26.将上述炭化薄膜放置于石墨化炉中,氩气中,以10℃/min的升温速率由室温升温至3000℃,保温20h,得到石墨化薄膜,以50mpa的压力进行压延得到人工石墨膜;将实施例一带有毛刺结构的天然石墨膜置于两片人工石墨膜之间,在200mpa的压力下压片得到高导热复合型石墨散热片,导热系数998w/(m﹒k)。

27.实施例七将聚酰亚胺薄膜(125μm)均匀放置于炭化炉中,氮气中,以5℃/min的升温速率由室温升温至500℃,保温2h,再以5℃/min的升温速率升温至1000℃,保温5h,得到炭化薄膜;然后将炭化薄膜放置于石墨化炉中,氩气中,以10℃/min的升温速率由室温升温至1500℃,保温5h,以5℃/min的升温速率升温至2100℃,保温2h,以5℃/min的升温速率升温至2900℃,保温10h,得到石墨化薄膜,以80mpa的压力进行压延得到人工石墨膜,厚度70μm,导热系数1165w/(m﹒k)。

28.实施例八将实施例一带有毛刺结构的天然石墨膜置于两片石墨化薄膜(实施例一)之间,在200mpa的压力下压片得到复合型石墨散热片,导热系数1239w/(m﹒k)。

29.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。