三元正极材料、正极极片及制备方法、应用

1.本技术是针对申请日为2018年02月13日、申请号201810150341.5,发明名称为“一种二次电池”的申请提出的分案申请。

技术领域

2.本技术涉及二次电池领域,具体讲,涉及一种三元正极材料、正极极片及制备方法、应用。

背景技术:

3.随着电动汽车在全球范围内的普及,电动汽车对续航里程的要求也越来越高,相应要求提高动力电池的能量密度。面对这些需求,层状三元正极材料ncm(li(ni

x

mn

y

co

z

)o2,其中x y z=1)应运而生。与lco正极材料相比,ncm材料中引入了mn和ni元素,其中的mn元素不具备化学活性,但能提高材料的安全性和稳定性,同时还可降低材料成本。ni元素可以提高材料活性,提高材料的克容量。但三元材料在充放电过程中,极片厚度会发生变化,且单晶三元材料的极片厚度膨胀率明显高于多晶材料。在二次电池,特别是锂离子动力电池应用的后期,由于正极极片在循环过程中的极片厚度膨胀,会导致循环跳水,表现为电芯的循环寿命明显降低。

4.在高容量电池体系中,由于三元正极材料具有高克容量,为了充分发挥电池的容量特性,需要相应地提高负极克容量。但是,克容量较高的石墨通常具有较小的层间距和较高的石墨化度。当负极极片采用克容量较高的石墨时,会使负极极片的抗压性变差。对于三元正极材料体系,尤其是含有单晶材料或者高镍多晶的阴极体系或混合阴极体系,正极极片的膨胀较为明显,导致电芯的循环膨胀力呈线性增长,对负极极片产生挤压。随着锂离子在负极的嵌入与脱出持续进行,正极和负极的挤压力同时增长,导致电解液从正负极片之间挤出,负极动力学降低,从而降低电芯的析锂窗口,进而引发循环急剧衰减、跳水。

5.鉴于此,特提出本技术。

技术实现要素:

6.本技术的目的在于提供一种三元正极材料、正极极片及制备方法、应用。

7.为实现上述目的,本技术的技术方案如下:

8.本技术第一方面提供了一种三元正极材料,所述三元正极材料包括多晶三元材料和/或单晶三元材料;所述多晶三元材料具有多晶结构;所述单晶三元材料具有单晶结构或类单晶结构。

9.在任意实施方式中,所述三元正极材料的化学式为li

a

ni

x

co

y

m

z

o2‑

b

n

b

,其中0.95≤a≤1.2,x>0,y≥0,z≥0,且x y z=1,0≤b≤1,m选自mn、al、cr、cd、ti、mg、ag中的一种或几种,n选自f、p、s中的一种或几种。

10.在任意实施方式中,所述多晶三元材料的化学式为li

a1

(ni

x1

co

y1

mn

z1

)o2‑

b1

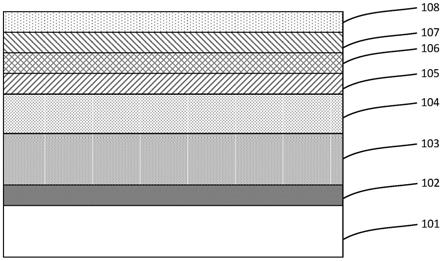

n

b1

,其中0.95≤a1≤1.2,0.5<x1<1,0<y1<1,x1 y1 z1=1,0≤b1≤1,n

b1

选自f、p、s中的一种或

几种。

11.在任意实施方式中,所述单晶三元材料的化学式为li

a2

(ni

x2

co

y2

mn

z2

)o2‑

b2

n

b2

,其中0.95≤a2≤1.2,0<x2<1,0<y2<1,x2 y2 z2=1,0≤b2≤1,n

b2

选自f、p、s中的一种或几种。

12.在任意实施方式中,所述单晶三元材料的分子式中ni元素的含量为0<x2≤0.5。

13.在任意实施方式中,所述三元正极材料包括多晶三元材料和单晶三元材料,所述多晶三元材料与单晶三元材料的质量百分比为(50~85):(15~50)。

14.在任意实施方式中,所述多晶三元材料与单晶三元材料的质量百分比为(60~70):(30~40)。

15.本技术第二方面提供了一种包含如本技术第一方面所述的三元正极材料的正极极片。

16.本技术第三方面提供了一种如本技术第二方面所述的正极极片的制备方法,将包括三元正极材料、导电剂和粘结剂的正极浆料涂覆于正极集流体表面,烘干后形成正极活性物质层,得到正极极片。

17.本技术第四方面提供了一种如本技术第二方面所述的正极极片在二次电池中的应用。

18.本技术的技术方案至少具有以下有益的效果:

19.本技术将三元单晶材料与高镍材料混合,特别当两者满足一定的质量比混合时,可以有效改善高镍材料的产气问题。这是由于多晶材料表面杂锂含量较高,混合入一定比例的单晶材料后,总体杂锂含量降低,有效降低产气源,同时利用大小颗粒级配,可以显著提升极片的压实密度,在电芯设计上可以最大可能的放大电芯内部的残空间,使电芯产气可以迅速转移,降低产气的气压,从而降低产气气压对电芯的影响,延长电芯的使用寿命。

具体实施方式

20.下面结合具体实施例,进一步阐述本技术。应理解,这些实施例仅用于说明本技术而不用于限制本技术的范围。

21.本技术实施例提供了一种二次电池,其包括正极极片、负极极片、隔离膜和电解液。正极极片包括正极活性物质层,正极活性物质层含有三元正极材料;负极极片包括负极活性物质层,负极活性物质层的活性物质为混合碳材料,所述混合碳材料包含有碳材料a和碳材料b。

22.在本技术中,三元正极材料的化学式为li

a

ni

x

co

y

m

z

o2‑

b

n

b

,其中0.95≤a≤1.2,x>0,y≥0,z≥0,且x y z=1,0≤b≤1,m选自mn、al、cr、cd、ti、mg、ag中的一种或几种,n选自f、p、s中的一种或几种。如背景技术中所述,这一材料具有高克容量的特点,但循环过程中存在产气量较大,电芯体积膨胀的问题。为发挥电池的容量特性,当负极采用克容量较高的石墨时,会使负极极片的抗压性变差,电芯膨胀产生析锂问题。

23.〔碳材料〕

24.本技术在负极极片中同时使用兼具抗压和快充功能的碳材料a,以及高石墨化度的碳材料b,可以解决上述问题。

25.在本技术中,碳材料b的可逆容量c

b

不低于355mah/g,能够与三元正极材料配合,

实现电池的高克容量。但碳材料b的机械强度较低,导致抗压性较差,因此向负极活性物质层中还加入了碳材料a。碳材料a与碳材料b的粉体压实密度的比值pd(a)/pd(b)为0.8~1,优选为0.9~0.98。与碳材料b相比,碳材料a的石墨化度较低、层间距相对较大,具有良好的抗压性,可以有效改善负极混合体系的机械强度。

26.本技术对碳材料a的可逆容量没有具体要求。为了避免使电池容量下降过多,碳材料a的可逆容量≥345mah/g。在本技术的实施例中,碳材料b的可逆容量c

b

与碳材料a的可逆容量c

a

的比值为1<c

b

/c

a

<1.1。

27.材料的粉体压实密度是通过对粉体状态下的材料施加一定压力,测量单位质量的材料压缩后的体积得到的,这一参数与该粉体材料的抗压性密切相关。对于碳材料而言,如碳材料的粉体压实密度过低,压缩后仍具有较大体积,说明该材料抗压性过高。此时极片中的活性物质含量过低,不利于制作高容量极片;如粉体压实密度过大,说明在压力下粉体颗粒的体积被强烈压缩,该材料的抗压性和动力学性能较差,不利于后续循环过程中锂离子的脱嵌和插嵌。

28.作为混合碳材料的一种改进,碳材料a在20mpa下的粉体压实密度为1.45g/cm3~1.7g/cm3,碳材料b在20mpa下的粉体压实密度为1.5g/cm3~1.75g/cm3。与碳材料b相比,碳材料a的粉体压实密度相对较低,具有良好的抗压性。将具有上述粉体压实密度的碳材料a与碳材料b混合使用时,能够保证两种碳材料颗粒的机械强度差异不会过大,避免其中机械强度较低的颗粒被另一种机械强度较高的颗粒压碎,使得混合碳材料整体具有较高的抗压性。因此本技术的负极活性材料能够兼具高可逆容量和良好的结构稳定性,从而提升了高容量三元电池体系的结构稳定性,有效改善了高容量电池体系的循环性能和动力学性能,避免电芯因膨胀产生的析锂问题。

29.由于石墨晶体具有六边形层状结构,石墨化度的含义为碳原子接近密排六方石墨晶体结构的程度。对一碳材料而言,其晶格尺寸越接近理想石墨的点阵参数,石墨化度就越高。石墨化度可以通过对该碳材料的x射线衍射图谱进行计算得到。以多晶硅为内标参照物,石墨化度的计算公式为:g=[(3.44

‑

d002)/0.086]*100%。其中,d002为碳材料在002方向上的晶面间距。

[0030]

本技术中,由于碳材料b的可逆容量高于碳材料a,因此优选碳材料b的石墨化度高于碳材料a。具体地,碳材料a的石墨化度可以为90%~96%,碳材料b的石墨化度可以为95%~99%,能够保证碳材料b具有较高的可逆容量,与三元正极材料配合实现电池的高克容量。

[0031]

作为混合碳材料的一种改进,碳材料a的粒径为11μm~13.5μm,所述碳材料b的粒径为12μm~14.5μm。

[0032]

进一步地,碳材料a的粉体oi值c

004

/c

110

,即碳材料a在004晶面的x射线衍射峰与110晶面的x射线衍射峰的强度比为2~10。这一强度比说明碳材料a的各向同性较好,具有良好的结构稳定性和抗压性,能够实现锂离子在碳材料a中的同向运输。

[0033]

相应地,碳材料b的粉体oi值c

004

/c

110

为35~70。目前绝大部分商品化锂离子电池都使用石墨作为负极材料。碳材料b作为常规的石墨负极活性材料,具有较高的石墨化度和可逆容量。但高石墨化度的石墨材料一般具有较大的各向异性,即石墨颗粒表面进行锂离子嵌入与脱嵌的入口较少。因此如果仅在负极极片中使用碳材料b,电池的倍率性能较差。

而且在嵌锂过程中,高各向异性的石墨材料倾向于往同一个方向(石墨晶体的c轴方向)发生晶格膨胀,导致电池发生较大的体积膨胀。

[0034]

本技术将碳材料a与碳材料b混合使用,由于碳材料a的各向同性较好,其可供锂离子嵌入和脱嵌的空间更大、入口更多,因此不仅保证了作为负极活性材料石墨的结构稳定性,有效改善了高容量石墨的抗压性,提升了高容量三元电池的结构稳定性;同时也可以避免因电芯体积膨胀,引起极片间电解液含量较低,锂离子传输不及时产生的析锂问题,保证电芯的动力学性能优良。

[0035]

在本技术中,碳材料a可以为人造石墨,碳材料b可以为人造石墨或天然石墨。

[0036]

作为碳材料a的一种改进,碳材料a的表面可以具有包覆层。优选包覆层材料选自软碳、无定形碳、硬碳中的至少一种,更优选包覆层的质量为碳材料a质量的0.5wt%~10wt%。由于上述包覆层材料的石墨化度较低,硬度较高,在碳材料a表面包覆上述物质后,能够进一步提高碳材料a的硬度和抗压性。

[0037]

进一步地,以碳材料a与碳材料b的质量和为100计,碳材料a与碳材料b的质量比优选为(5~50):(50~95)。碳材料a的质量过大,会降低负极极片乃至电芯的可逆容量;碳材料a的质量过小,对于负极极片的抗压性能和快充性能的改善不明显,析锂问题无法有效解决。

[0038]

本技术中,可以将碳材料a和碳材料b通过简单物理混合,如球磨等方式混合,再加入导电剂、粘结剂、溶剂等配制成负极浆料。或者在负极浆料制备时,将碳材料a和碳材料b在搅拌过程中加入,混合得到负极浆料。

[0039]

〔二次电池〕

[0040]

下面详细说明本技术的二次电池。

[0041]

在上述二次电池中,正极极片包括正极集流体和正极活性物质层;负极极片包括负极集流体和负极活性物质层,电解液包括有机溶剂和溶解在有机溶剂中的电解质盐。

[0042]

进一步地,本技术实施例的二次电池优选锂离子电池,该锂离子电池可以是卷绕式或层叠式锂离子电池。

[0043]

当二次电池为锂离子电池时,可采用常规的锂离子电池制备方法,该方法至少包括以下步骤:

[0044]

步骤一、将包括正极活性材料、导电剂和粘结剂的正极浆料涂覆于正极集流体表面,烘干后形成正极活性物质层,得到正极极片;

[0045]

步骤二、将包括负极活性材料和粘结剂的负极浆料涂覆于负极集流体表面,烘干后形成负极活性物质层,得到负极极片;

[0046]

步骤三、将正极极片、隔离膜和负极极片依次叠放后进行卷绕或压片,得到裸电芯,然后注入电解液,封装后得到二次电池。

[0047]

〔正极活性物质层〕

[0048]

本技术的正极活性物质层含有三元正极材料。作为三元正极材料的一种改进,三元正极材料包括三元材料c和/或三元材料d。

[0049]

其中,三元材料c的化学式为li

a1

(ni

x1

co

y1

mn

z1

)o2‑

b1

n

b1

,其中0.95≤a1≤1.2,0.5<x1<1,0<y1<1,x1 y1 z1=1,0≤b1≤1,n

b1

选自f、p、s中的一种或几种,三元材料c具有多晶结构。由于x1大于0.5,三元材料c也被称为高镍材料。市售的高镍材料包括ncm622、

nca811、ncm811。

[0050]

三元材料d的化学式为li

a2

(ni

x2

co

y2

mn

z2

)o2‑

b2

n

b2

,其中0.95≤a2≤1.2,0<x2<1,0<y2<1,x2 y2 z2=1,0≤b2≤1,n

b2

选自f、p、s中的一种或几种,三元材料d具有单晶结构或类单晶结构。

[0051]

作为三元正极材料的一种改进,所述三元正极材料同时含有三元材料c和三元材料d,所述三元材料d的分子式中ni元素的含量为0<x2≤0.5。

[0052]

作为三元正极材料的一种改进,正极材料中同时含有三元材料c和三元材料d,并且三元材料c与三元材料d的质量百分比优选为(50~85):(15~50)。

[0053]

目前已有将混合三元材料用于锂离子电池中,以提高正极极片的压实密度和安全性能的报道。但申请人研究发现,将三元单晶材料与高镍材料混合,特别当两者满足一定的质量比混合时,可以有效改善高镍材料的产气问题。这是由于多晶材料表面杂锂含量较高,混合入一定比例的单晶材料后,总体杂锂含量降低,有效降低产气源,同时利用大小颗粒级配,可以显著提升极片的压实密度,在电芯设计上可以最大可能的放大电芯内部的残空间,使电芯产气可以迅速转移,降低产气的气压,从而降低产气气压对电芯的影响,延长电芯的使用寿命。

[0054]

然而,由于混合三元材料是向高镍材料中引入了单晶材料,电芯在循环过程中的膨胀力增长受正极极片控制,导致循环膨胀力呈线性增长,对负极极片产生挤压。随着锂离子在负极极片中的嵌入与脱出,正极极片与负极极片的挤压力同步增长,导致电解液从正负极片之间挤出,负极动力学降低,从而降低电芯的析锂窗口,造成电芯在1000次循环以内析锂并引发跳水的问题。

[0055]

〔负极活性物质层〕

[0056]

在本技术实施例的负极活性物质层中,其包括负极活性材料、导电剂和粘结剂。

[0057]

上述负极活性物质层通过将混合碳材料与导电剂和粘结剂混合、压制后得到。进一步地,该负极极片的压实密度为1.45g/cm3~1.75g/cm3,优选该含有混合碳材料的负极极片的oi值(负极极片在004晶面与110晶面的x射线衍射峰的强度比)为24~32。极片oi值是从宏观层面表征负极极片上活性物质取向的重要参数,极片oi值越小,极片中负极活性物质颗粒的取向性越好,越有利于锂离子嵌入负极极片。本技术向碳材料b中加入一定量的各向同性性较好的碳材料a,可以有效改善负极极片oi值;但是当负极极片的oi值低于24时,碳材料a的添加量过大,容易导致负极极片的活性物质装载量过低,电池体系的容量过低;当负极极片的oi值高于32时,电池的动力学性能明显下降。

[0058]

作为负极活性物质层的一种改进,上述导电剂可以列举出选自碳材料,选自石墨、炭黑、石墨烯、碳纳米管导电纤维中的至少一种。常用的导电剂包括科琴黑(超细导电碳黑,粒径为30

‑

40nm)、sp(super p,小颗粒导电碳黑,粒径为30

‑

40μm)、s

‑

o(超微细石墨粉,粒径为3

‑

4μm)、ks

‑

6(大颗粒石墨粉,粒径为6.5μm)、乙炔黑、vgcf(气相生长碳纤维,粒径为3

‑

20μm)。可选用的导电剂还包括金属粉末、导电须晶、导电金属化合物、导电高分子等。

[0059]

作为负极活性物质层的一种改进,上述粘结剂可以列举出选自聚乙烯醇、聚四氟乙烯、聚偏氟乙烯、羧甲基纤维素钠、水系丙烯酸树脂、乙烯

‑

醋酸乙烯酯共聚物、丁苯橡胶、氟化橡胶和聚氨酯中的至少一种。

[0060]

作为负极活性物质层的一种改进,优选其中还含有分散剂。进一步优选导电剂为

无定形碳super p、碳纳米管cnt或d50<0.5mm的小颗粒石墨中的一种或几种结合,分散剂为羧甲基纤维素钠(cmc),粘结剂为聚丁苯橡胶(sbr)。

[0061]

作为负极活性物质层的一种改进,负极活性物质层中,负极活性材料,即碳材料a和碳材料b的质量百分含量之和为94%~99%,粘结剂的质量百分含量为1~5%。

[0062]

〔隔离膜〕

[0063]

本技术实施例中,对隔离膜的材料无特殊限定,可以为聚合物隔离膜。上述聚合物隔离膜可选自聚乙烯、聚丙烯和乙烯

‑

丙烯共聚物中的一种。

[0064]

〔电解液〕

[0065]

本技术实施例中,电解液包括有机溶剂和溶解在有机溶剂中的电解质盐。

[0066]

进一步地,本技术实施例的有机溶剂可含有环状碳酸酯、线性碳酸酯、链状羧酸酯和砜类有机溶剂中的一种或几种。具体可选自以下有机溶剂并不限于此:碳酸亚乙酯、碳酸亚丙酯、碳酸二甲酯、碳酸二乙酯、碳酸二丙酯、碳酸甲乙酯、甲酸甲酯、甲酸乙酯、甲酸丙酯、甲酸丁酯、甲酸戊酯、乙酸甲酯、乙酸乙酯、乙酸丙酯、乙酸丁酯、乙酸戊酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、丙酸丁酯、丙酸戊酯、丁酸甲酯、戊酸甲酯、丙烯酸甲酯、环丁砜、二甲基砜。

[0067]

本技术实施例中,当二次电池为锂离子电池时,电解质为锂盐,其选自无机锂盐和有机锂盐中的至少一种。

[0068]

其中,无机锂盐可选自六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、六氟砷酸锂(liasf6)、高氯酸锂(liclo4)中的至少一种。有机锂盐可选自双草酸硼酸锂(lib(c2o4)2,简写为libob)、双氟磺酰亚胺锂(lifsi)、和双三氟甲烷磺酰亚胺锂(litfsi)中的至少一种。

[0069]

本技术实施例的电解液中还可以含有添加剂。

[0070]

作为上述添加剂,可以列举出选自含氟类、含硫类、含不饱和双键类化合物中的一种或几种。具体可选自以下物质并不限于此:氟代碳酸乙烯酯、亚硫酸乙烯酯、丙磺酸内酯、n

‑

甲基吡咯烷酮、n

‑

甲基甲酰胺、n

‑

甲基乙酰胺、乙腈、丙烯腈、γ

‑

丁内酯、甲硫醚。

[0071]

在本技术实施例的下述具体实施例中,仅示出锂离子电池的实施例,但本技术实施例不限于此。下面结合锂离子电池的实施例,进一步阐述本技术。应理解,这些实施例仅用于说明本技术而不用于限制本技术的范围。在下述实施例和对比例中,正极活性物质ncm811(li(ni

0.8

co

0.1

mn

0.1

)o2)、ncm622(li(ni

0.6

co

0.2

mn

0.2

)o2)和ncm211(li(ni

0.5

co

0.25

mn

0.25

)o2)为市售。其它所使用到的试剂、材料以及仪器如没有特殊的说明,均可商购获得。

[0072]

实施例

[0073]

负极极片的制备

[0074]

将碳材料a和碳材料b按照不同的比例,与导电剂碳黑super p、粘结剂丁苯橡胶(sbr)按照重量比92:3:5混合,加入溶剂n

‑

甲基吡咯烷酮,搅拌混合均匀后得到负极浆料。将负极浆料均匀涂覆在负极集流体的涂覆层上,涂覆后在80

‑

90℃下烘干后,进行冷压、分条、裁片,之后在110℃真空条件下干燥4h,得到负极极片1~12。负极极片d1~d5的制备方法与负极极片1~12类似,只是碳材料发生了变化。其中,碳材料a包括碳材料a1~a4,碳材料b包括碳材料b1~b4。上述碳材料a和碳材料b的理化参数如表1所示,负极极片中的碳材料种类和参数如表2所示:

[0075]

表1

[0076][0077][0078]

表2

[0079][0080]

表中“/”代表不存在

[0081]

正极极片制备

[0082]

将多晶三元材料c(ncm622、ncm811)和/或单晶三元材料d(ncm211)按照一定的重量比混合,得到混合正极活性材料。继续将混合正极活性材料与导电剂碳黑、粘结剂聚偏氟乙烯(pvdf)混合,三者混合的重量比为96:2:2。加入溶剂n

‑

甲基吡咯烷酮,混合搅拌均匀后得到正极浆料。将正极浆料均匀的涂覆在正极集流体铝箔的两侧,随后在85℃下烘干后进行冷压、分条、裁片,之后在85℃真空条件下干燥4h,焊接正极极耳,得到正极极片。

[0083]

电解液制备

[0084]

配置基础电解液,其中包括碳酸二甲酯(dmc)、碳酸甲乙酯(emc)和碳酸乙烯酯(ec),三者的质量比为2:1:1。然后加入电解质盐,使电解液中六氟磷酸锂浓度为1mol/l。

[0085]

锂离子电池制备

[0086]

将上述正极极片、负极极片和隔离膜卷绕成电芯并注入电解液,经封装、成型、化成等工序制备成锂离子电池s1~s17,以及ds1~ds6。上述锂离子电池的负极极片、正极活性材料,以及正极活性材料的性能参数见表3。

[0087]

表3

[0088][0089]

[0090]

表中

“‑”

代表不存在

[0091]

测试例

[0092]

循环性能测试

[0093]

将实施例中的电池每组各取3块,通过以下步骤对电池重复进行充电和放电,并计算电池的放电容量保持率。

[0094]

首先,在25℃的环境中,进行第一次充电和放电,在1c(即1h内完全放掉理论容量的电流值)的充电电流下先进行恒流充电,然后进行恒压充电,直到上限电压为4.2v,然后在1c的放电电流下进行恒流放电,直到最终电压为2.8v,记录首次循环的放电容量。然后重复进行充电和放电循环,记录第1000次循环的放电容量。

[0095]

根据公式:循环容量保持率=(第1000次循环的放电容量/首次循环的放电容量)

×

100%,计算电池循环前后的容量保持率。当循环容量保持率为80%时,停止循环测试。所得各组电池循环后的平均容量保持率如表4所示。

[0096]

容量测试

[0097]

在25℃恒温箱中,以1c倍率恒流充电至电压为4.2v,之后以4.2v恒压充电至电流为0.05c,然后以1c倍率恒定电流放电至电压为2.8v,得到的放电容量即为电池容量。

[0098]

表4

[0099][0100]

从表4可知,电池s1~s12中的负极活性物质符合本技术的限定,为混合碳材料,正极活性物质为单一三元材料。与使用单一负极活性物质的ds1~ds4与混合碳材料不符合本技术限定的ds5、ds6相比,电池s1~s12的循环保持良性衰减。

[0101]

其中,ds1及ds2由于采用高抗压的快充型碳材料a,对膨胀力的耐受性强,因此循环性能良好,但碳材料a的克容量及压实密度较低,导致电芯整体设计容量较低,不符合电芯设计要求。而ds3和ds4在循环后期已经发生跳水,这是由于碳材料b具有高容量,但耐压能力较弱,在循环后期电芯的膨胀力逐渐增加的情况下,其极片空间被不断压缩,孔隙持续减少,电解液被挤出,从而发生析锂并引发跳水。ds5和ds6也已跳水,可能是由于碳材料a与碳材料b的粉体压实密度的比值pb/pa<0.8,其抗压能力相差太大。一般具有类似特征的材料,其克容量差异较大,锂离子嵌入脱出时在碳材料a与b颗粒之间表面存在较强极化,累积之后产生跳水现象。

[0102]

电池s13~s17中的负极活性物质符合本技术的限定,为混合碳材料,正极活性物质为含有单晶低镍和多晶高镍的混合三元材料。与使用单一正极活性物质的s6相比,循环容量保持率和电池容量均有所上升,说明将本技术的混合碳材料用于混合三元材料的电池

体系中,能够进一步提升负极极片的可逆容量和抗压性,提高电池的循环寿命。

[0103]

本技术虽然以较佳实施例公开如上,但并不是用来限定权利要求。任何本领域技术人员在不脱离本技术构思的前提下,都可以做出若干可能的变动和修改,因此本技术的保护范围应当以权利要求所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。