1.本发明涉及一种双电感器件,具体而言,涉及一种超低电阻的热压非耦合双电感及其相对应的制造方法,属于电感加工技术领域。

背景技术:

2.近年来,伴随着计算机通信以及人工智能等技术的不断发展,各类硬件设备层出不穷、更新迭代日益频繁。上至国家、企业层面的数据中心、云端服务器等大型数据处理设备,下至个人层面的无人驾驶汽车等,都体现出了现阶段的硬件发展水平。

3.在这样的趋势下,各类硬件设备的设计和制造也开始朝着集成化、高效化的方向发展,为了充分利用设备的内部空间、保证设备的持续高效运转,不仅其内部各元件间的设置关系变得更为紧密,而且各元件本身的效能也得到了显著地提升。

4.以电子设备中的电感器件为例,其被广泛地应用于各类电路中,以实现滤波、储能、匹配、谐振的作用。考虑到设备在外部尺寸、内部结构方面的需要,在其设计之初就应当考虑充分利用设备的内部空间,因此对于其中所使用到的电感器件的效能要求也十分严苛。

5.目前,市面上常见的热压成型电感一般由内部的磁芯、线圈以及外部的包覆材料压合形成。在具体的制作过程中,大致流程包括:磁芯成型、线圈弯折、线圈打扁及切边、热压成型以及后续的固化、收尾等步骤。受限于现有的线圈结构及加工流程,由此加工所得到的电感成品的可靠性相对较差、dcr(direct current resistance,直流电阻)和emi(electro magnetic interference,电磁干扰)较高,而且这种电感在实际使用时还存在着可承受的最大电流较低、交流损耗高、产品能耗大等问题。

6.此外,现有技术中的热压成型电感基本都借助其表面凸出的、独立引脚与pcb板相连接,二者间存在明显的接触电阻,这样一来不仅对电感的效能产生了影响,而且严重制约了电路的整体布局、影响了电路的精简化设计。

7.综上所述,如何在各类现有技术的基础上,提出一种全新的、适配于各类高端电子设备的、超低电阻的热压非耦合双电感及其相对应的制造方法,既保证其能够适用于各种要求较高的应用场景、具备较高的可靠性,又可以进一步改善器件的生产制造过程,实现电感器件的自动化、大批量工业生产,这也就成为了目前本领域内技术人员所亟待解决的问题。

技术实现要素:

8.鉴于现有技术存在上述缺陷,本发明的目的是提出一种超低电阻的热压非耦合双电感及其相对应的制造方法,具体如下。

9.一种超低电阻的热压非耦合双电感,包含一组电感功能器件以及整体包覆于所述电感功能器件外部的包覆绝缘体,所述电感功能器件由线圈部分及磁芯部分共同构成,所述线圈部分包括两个结构、尺寸完全相同的成型铜框,所述成型铜框由条状铜材弯折成型、

整体呈带有直角转折的c型结构;所述磁芯部分为一块超合金中柱,所述超合金中柱的外周侧设置有多处凸台结构,两个所述成型铜框套设于所述超合金中柱外部,借助所述超合金中柱外周侧的凸台结构、两个所述成型铜框在所述超合金中柱的外部对称且平行地设置;在所述电感功能器件及所述包覆绝缘体二者的热压成型状态下,所述电感功能器件在所述包覆绝缘体内部置中,两个所述成型铜框各自的端头作为电感器件的引脚、凸出于包覆绝缘体的一侧端面。

10.优选地,所述成型铜框由条状铜材弯折加工而成,所述条状铜材的截面呈矩形,所述条状铜材的截面长度为2.5mm~3mm、所述条状铜材的截面宽度为0.5mm~1mm。

11.优选地,每个所述成型铜框均可以划分为端头及中心部,所述中心部由一段水平段及两段垂直段构成、整体的等效圈数为3/4,两段所述垂直段分别连接于所述水平段的一侧并与所述水平段相垂直、三者共同构成一个带有直角转折的c型结构,每段所述垂直段的端部均连接有一个端头,所述端头的设置方向与所述垂直段相垂直、与所述水平段相平行,同一所述成型铜框上的两个所述端头水平方向上的中心轴相重合且两个所述端头间存在间隙。

12.优选地,所述超合金中柱整体呈立方体结构,所述超合金中柱的下端面沿其中心线设置有一条连接凸台,所述连接凸台的高度小于所述条状铜材的截面宽度,所述连接凸台的宽度等于两个所述端头间的间隙;在所述成型铜框与所述超合金中柱的组合状态下,所述成型铜框的内周侧的端面与所述超合金中柱外周侧的端面相触接、两个所述端头分别与所述连接凸台的两侧端面相触接。

13.优选地,所述超合金中柱的外周侧还开设有一个用于在装配过程中实现对所述超合金中柱整体定位的定位孔,所述定位孔开设于所述超合金中柱的下端面、所述连接凸台的中心位置处。

14.优选地,所述超合金中柱的两侧端面沿其中心线分别设置有一条分隔凸台,两条所述分隔凸台的结构、尺寸完全相同,两条所述分隔凸台的中心线相平行且均与所述连接凸台的中心线相垂直;在所述成型铜框与所述超合金中柱的组合状态下,两个所述成型铜框相对一侧的端面均分别与两个所述分隔凸台上相对应一侧的端面相触接。

15.一种超低电阻的热压非耦合双电感的制造方法,用于加工如上所述的一种超低电阻的热压非耦合双电感,包括如下步骤:s1、零部件加工,选择磁性粉末、通过冷压成型得到对应材质的超合金中柱,选择两段条状铜材、通过弯折成型得到两个成型铜框;s2、电感功能器件装配加工,将两个所述成型铜框分别套设于所述超合金中柱外周侧、使两个所述成型铜框在所述超合金中柱上对称且平行地设置,得到完整的电感功能器件;s3、包覆粉末调配加工,将金属粉末、绝缘粉末、粘接剂、润滑剂及固化剂混合,得到压制用包覆粉末;s4、热压成型加工,将所述电感功能器件放置于与最终电感成品形状一致的加工模具内,利用所述超合金中柱上的定位孔使所述电感功能器件置中,随后注入经过预热的所述压制用包覆粉末,使所述电感功能器件大体埋没于所述压制用包覆粉末中、两个所述成型铜框各自的端头露出于所述压制用包覆粉末外,随后通过热压成型使所述电感功能器

件与压制用包覆粉末成为一体、得到电感加工中间件;s5、喷漆加工,使用绝缘材料在所述电感加工中间件上露出有所述端头的一侧端面上进行全覆盖式喷涂,使所述电感加工中间件的该侧端面上形成一层致密的绝缘涂层;s6、激光剥漆加工,对所述电感加工中间件外周侧的所述端头进行激光剥漆处理,使所述端头表面的绝缘涂层被完全剥离、所述端头暴露并凸出于所述电感加工中间件的端面;s7、电镀加工,对所述电感加工中间件上的所述端头进行电镀加工处理,使所述端头的外露面上形成一层致密的电镀层、得到电感成品。

16.优选地,在s1中:所述磁性粉末的选择范围包括fesicr、fesial、fesi、fesicrb以及fe基合金中的任意一种或多种;经冷压成型后的所述超合金中柱的密度为6g/cm3~6.5g/cm3。

17.优选地,在s3中:所述金属粉末的选材范围包括fesicr、fesicrb、fesi以及fe基合金中的任意一种或多种;所述绝缘粉末的选材范围包括环氧树脂、电木树脂以及硅酮树脂中的任意一种或多种。

18.优选地,在s4中:所述压制用包覆粉末的预热温度为55℃~90℃、预热时长为4sec~7sec;热压成型过程中,所述电感功能组件与所述包覆粉末在150℃~180℃的温度条件、1.0t/6.6*6.6mm2~2.5t/6.6*6.6mm2的压力条件下保压60sec~120sec。

19.本发明的优点主要体现在以下几个方面:本发明中的一种超低电阻的热压非耦合双电感,使用成型铜框替代了现有技术中所使用的普通线圈,增加了电感中线圈部分的厚度,显著地降低了成型后电感成品的dcr,测试表明,本发明的电感成品可将电阻控制在0.2mω以下。且在本发明电感器件的装配过程中,电感成品的下端面被整个焊接于pcb上、使得二者间无接触电阻的存在,在进一步提升了电感效能的同时,又给电感成品的设置提供了更多的可能、使其能够更好地应用于数据中心、云端服务器、无人驾驶汽车等高精密度的应用场景中。

20.此外,在本发明的电感结构中,磁芯部分设置有定位孔及多个与线圈部分相匹配的凸台,借助定位孔与凸台的限位作用,磁芯部分及线圈部分在电感器件的内部完成了置中,极大地提高了电感成品的屏蔽性能、尽可能地避免了使用场景中电气元件间的电磁干扰、降低了电感成品的emi、保证了电感成品的使用稳定性。并且本发明的电感器件具有较高的电感值,可以承受较高的最大电流,在其实际应用过程中的交流损耗低、最大限度上地提升了电感器件整体的节能效果。

21.与本发明中电感器件相对应的,在本发明中所揭示的超低阻抗热压成型电感的制造方法中,有别于现有技术,对线圈部分的处理均为前段加工,加工过程简单直接,为生产及后续的装配成型作业提供了便利。本发明的制造方法还充分考虑到了相关技术的发展水平、兼顾了产品制造的工艺难度,其中的绝大多数步骤都可以利用自动化的手段来完成,实现了电感生产的标准化、流程化,极大地提高了电感生产企业的生产效率。

22.最后,本发明也为同领域内的其他相关方案提供了参考依据,可以以此进行拓展延伸,将类似结构和制造方法运用于其他电感器件的技术方案中,具有十分广阔的应用前景。

23.以下便结合实施例附图,对本发明的具体实施方式作进一步的详述,以使本发明

技术方案更易于理解、掌握。

附图说明

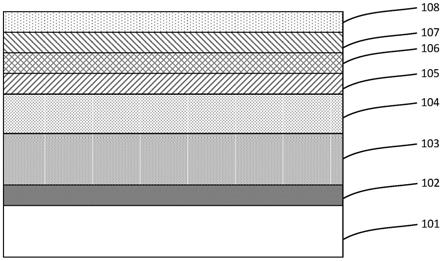

24.图1为本发明中电感功能器件在未组合状态下的结构示意图;图2为本发明中热压成型后、电感加工中间件的整体结构示意图;图3为本发明中电感成品的整体结构示意图。

25.其中:1、包覆绝缘体;2、成型铜框;21、端头;22、水平段;23、垂直段;3、超合金中柱;31、连接凸台;32、定位孔;33、分隔凸台。

具体实施方式

26.本发明提出了一种超低电阻的热压非耦合双电感及其相对应的制造方法,具体方案如下。

27.一种超低电阻的热压非耦合双电感,包含一组电感功能器件以及整体包覆于所述电感功能器件外部的包覆绝缘体1,所述电感功能器件由线圈部分及磁芯部分共同构成、其结构如图1所示(图中为了便于展示,上下端面倒置)。

28.所述线圈部分包括两个结构、尺寸完全相同的成型铜框2,所述成型铜框2由条状铜材弯折成型、整体呈带有直角转折的c型结构;所述磁芯部分为一块超合金中柱3,所述超合金中柱3的外周侧设置有多处凸台结构,两个所述成型铜框2套设于所述超合金中柱3外部,借助所述超合金中柱3外周侧的凸台结构、两个所述成型铜框2在所述超合金中柱3的外部对称且平行地设置;在所述电感功能器件及所述包覆绝缘体1二者的热压成型状态下,所述电感功能器件在所述包覆绝缘体1内部置中,两个所述成型铜框2各自的端头21作为电感器件的引脚、凸出于包覆绝缘体1的一侧端面。

29.所述成型铜框2由条状铜材弯折加工而成,所述条状铜材的截面呈矩形,所述条状铜材的截面长度为2.5mm~3mm、所述条状铜材的截面宽度为0.5mm~1mm。在本实施例中,优选方案为,所述条状铜材的截面长度为2.6mm、所述条状铜材的截面宽度为0.9mm。

30.每个所述成型铜框2均可以划分为端头21及中心部,所述中心部由一段水平段22及两段垂直段23构成、整体的等效圈数为3/4,两段所述垂直段23分别连接于所述水平段22的一侧并与所述水平段22相垂直、三者共同构成一个带有直角转折的c型结构,每段所述垂直段23的端部均连接有一个端头21,所述端头21的设置方向与所述垂直段23相垂直、与所述水平段22相平行,同一所述成型铜框2上的两个所述端头21水平方向上的中心轴相重合且两个所述端头21间存在间隙。

31.所述超合金中柱3整体呈立方体结构,所述超合金中柱3的下端面沿其中心线设置有一条连接凸台31,所述连接凸台31的高度小于所述条状铜材的截面宽度,所述连接凸台31的宽度等于两个所述端头21间的间隙;在所述成型铜框2与所述超合金中柱3的组合状态下,所述成型铜框2的内周侧的端面与所述超合金中柱3外周侧的端面相触接、两个所述端头21分别与所述连接凸台31的两侧端面相触接。

32.除上述结构外,所述超合金中柱3的外周侧还开设有一个用于在装配过程中实现对所述超合金中柱3整体定位的定位孔32,所述定位孔32开设于所述超合金中柱3的下端面、所述连接凸台31的中心位置处。

33.所述超合金中柱3的两侧端面沿其中心线分别设置有一条分隔凸台33,两条所述分隔凸台33的结构、尺寸完全相同,两条所述分隔凸台33的中心线相平行且均与所述连接凸台31的中心线相垂直;在所述成型铜框2与所述超合金中柱3的组合状态下,两个所述成型铜框2相对一侧的端面均分别与两个所述分隔凸台33上相对应一侧的端面相触接。

34.综上所述,本发明中的一种超低电阻的热压非耦合双电感,使用成型铜框替代了现有技术中所使用的普通线圈,增加了电感中线圈部分的厚度,显著地降低了成型后电感成品的dcr,测试表明,本发明的电感成品可将电阻控制在0.2mω以下。且在本发明电感器件的装配过程中,电感成品的下端面被整个焊接于pcb上、使得二者间无接触电阻的存在,在进一步提升了电感效能的同时,又给电感成品的设置提供了更多的可能、使其能够更好地应用于数据中心、云端服务器、无人驾驶汽车等高精密度的应用场景中。

35.此外,在本发明的电感结构中,磁芯部分设置有定位孔及多个与线圈部分相匹配的凸台,借助定位孔与凸台的限位作用,磁芯部分及线圈部分在电感器件的内部完成了置中,极大地提高了电感成品的屏蔽性能、尽可能地避免了使用场景中电气元件间的电磁干扰、降低了电感成品的emi、保证了电感成品的使用稳定性。并且本发明的电感器件具有较高的电感值,可以承受较高的最大电流,在其实际应用过程中的交流损耗低、最大限度上地提升了电感器件整体的节能效果。

36.与上述产品结构相对应的,本发明还揭示了一种超低电阻的热压非耦合双电感的制造方法,用于加工如上所述的一种超低电阻的热压非耦合双电感,包括如下步骤:s1、零部件加工,选择磁性粉末、通过冷压成型得到对应材质的超合金中柱3,选择两段条状铜材、通过弯折成型得到两个成型铜框2。

37.在这一步骤中需要说明的是,所述磁性粉末的选择范围包括fesicr、fesial、fesi、fesicrb以及fe基合金中的任意一种或多种。且经冷压成型后的所述超合金中柱3的密度为6g/cm3~6.5g/cm3。

38.s2、电感功能器件装配加工,将两个所述成型铜框2分别套设于所述超合金中柱3外周侧、使两个所述成型铜框2在所述超合金中柱3上对称且平行地设置,得到完整的电感功能器件。

39.s3、包覆粉末调配加工,将金属粉末、绝缘粉末、粘接剂、润滑剂及固化剂混合,得到压制用包覆粉末。

40.在这一步骤中需要说明的是,所述金属粉末的选材范围包括fesicr、fesicrb、fesi以及fe基合金中的任意一种或多种;所述绝缘粉末的选材范围包括环氧树脂、电木树脂以及硅酮树脂中的任意一种或多种。

41.s4、热压成型加工,将所述电感功能器件放置于与最终电感成品形状一致的加工模具内,利用所述超合金中柱3上的定位孔使所述电感功能器件置中,随后注入经过预热的所述压制用包覆粉末,使所述电感功能器件大体埋没于所述压制用包覆粉末中、两个所述成型铜框2各自的端头21露出于所述压制用包覆粉末外,随后通过热压成型使所述电感功能器件与压制用包覆粉末成为一体、得到如图2所示的电感加工中间件。

42.在这一步骤中需要说明的是,所述压制用包覆粉末的预热温度为55℃~90℃、预热时长为4sec~7sec;热压成型过程中,所述电感功能组件与所述包覆粉末在150℃~180℃的温度条件、1.0t/6.6*6.6mm2~2.5t/6.6*6.6mm2的压力条件下保压60sec~120sec。

43.s5、喷漆加工,使用绝缘材料在所述电感加工中间件上露出有所述端头21的一侧端面上进行全覆盖式喷涂,使所述电感加工中间件的该侧端面上形成一层致密的绝缘涂层;s6、激光剥漆加工,对所述电感加工中间件外周侧的所述端头21进行激光剥漆处理,使所述端头21表面的绝缘涂层被完全剥离、所述端头21暴露并凸出于所述电感加工中间件的端面;s7、电镀加工,对所述电感加工中间件上的所述端头21进行电镀加工处理,使所述端头21的外露面上形成一层致密的电镀层、得到如图3所示的电感成品。

44.由以上的一种超低阻抗热压成型电感的制造方法可以看出,有别于现有技术,本发明对作为线圈部分的成型铜框2的处理均为前段加工,加工过程简单直接,为生产及后续的装配成型作业提供了便利。本发明的制造方法还充分考虑到了相关技术的发展水平、兼顾了产品制造的工艺难度,其中的绝大多数步骤都可以利用自动化的手段来完成,实现了电感生产的标准化、流程化,极大地提高了电感生产企业的生产效率。

45.本发明还为同领域内的其他相关方案提供了参考依据,可以以此进行拓展延伸,将类似结构和制造方法运用于其他电感器件的技术方案中,具有十分广阔的应用前景。

46.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神和基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

47.最后,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。