1.本发明涉及纸盒包装一体机技术领域,具体涉及一种马蹄打包用具有自动称重功能的纸盒包装一体机。

背景技术:

2.马蹄学名荸荠,是莎草科、荸荠属植物,在中国分布于台湾、江苏、广东、海南。生长在有水的平地,荸荠是中国的特色蔬菜之一,通常以地下膨大球茎供食用,可以生食、熟食或做菜,尤适于制作罐头,称为“清水马蹄",是菜馆的主要佐料之一;并可提取淀粉,与藕及菱粉称为淀粉三魁,性寒滑,味甘凉,能益气安中。同时地上部的管状叶状茎具有止渴、解热等功效。

3.市面上荸荠的地下膨大球茎以下简称马蹄需求量较大,成为越来越多人的食用首选,马蹄在从地里挖出来后要经过清洗,表面初步晾干,然后经过纸盒包装后转运至各地。

4.现有的纸盒包装一体机仍存在以下问题待解决:1.纸盒包装一体机不具备称重功能,往往要经过流水线后单独称重然后印刷重量信息,流程繁琐,增加成本;2.现有的纸盒包装绝大部分采用胶带封装,在运输和储存过程中纸箱沾水容易受潮溃烂,导致运输或储存的马蹄受潮表皮腐烂;3、现有的热收缩膜机在覆膜的过程中,结构复杂,不利于更换膜,增加运维成本。

技术实现要素:

5.针对上述技术背景中的问题,本发明目的是提供一种马蹄打包用具有自动称重功能的纸盒包装一体机,实现一体式马蹄装箱、称重、纸盒包装和覆膜的功能,大大缩减了运营工序,降低装箱成本和降低运输储存马蹄受损的风险。

6.为了实现以上目的,本发明采用的技术方案为:

7.一种马蹄打包用具有自动称重功能的纸盒包装一体机,包括纸箱、纸箱输送机构、送料装置、自动称重打印机构、纸箱包装机构和纸箱塑膜机构,所述纸箱包装机构安装在装箱车架上方且对所述纸箱所包含的右侧纸板、纵向对称纸板和左侧纸板依次进行安装,所述装箱车架左侧连接有所述纸箱输送机构,且在连接处的所述装箱车架上设有贯穿称重预留槽,所述称重预留槽内安装有所述自动称重打印机构所包含的称重机构,所述自动称重打印机构同时包含的打印机构安装在所述装箱车架上中部,所述送料装置的下料端设在所述称重预留槽位于所述装箱车架上方,所述装箱车架右端连接有封膜车架,且在连接处位于所述封膜车架上设有纸箱塑膜机构所包含的纸箱套膜机构。

8.进一步的,所述称重机构通过外部控制系统连接所述打印机构,所述称重机构包含固定称重板、压力传感器和固定支撑安装架,所述打印机构包含第三门式架和uv喷码器。

9.更进一步的,所述固定称重板底部连接有所述压力传感器,所述压力传感器安装在所述固定支撑安装架上,所述固定支撑安装架底部安装在纸箱传输车架底部一侧,所述压力传感器将信号传入外部控制系统,由外部控制系统将压力换算为重量并传至所述uv喷

码器,所述uv喷码器安装在所述第三门式架顶板靠近外端内侧。

10.进一步的,所述装箱车架上方对称安装有第二输送皮带,所述第二输送皮带上均匀布设挤压运送块,所述第二输送皮带上方设有第二输送皮带防护板。

11.进一步的,所述称重预留槽右侧边位于所述装箱车架设有斜坡,所述斜坡右侧位于所述装箱车架上安装有装料限位机构,所述装料限位机构包含第一门式架、伸缩柱、直齿、限位挡板、第一伺服电机和直齿轮,所述第一门式架顶板中部贯穿安装有所述伸缩柱,所述伸缩柱上一侧设有所述直齿和底部连接有所述限位挡板,所述第一门式架顶板中部一侧同时安装有所述第一伺服电机,所述第一伺服电机输出端连接有所述直齿轮,所述直齿轮与所述直齿啮合安装。

12.更进一步的,所述装料限位机构右侧在位于所述装箱车架上安装有所述纸箱包装机构,所述纸箱包装机构包含第二门式架、弧形封箱块、侧边封箱块、安装立板、飞轮固定旋转轴、飞轮和电机,所述第二门式架安装在所述装料限位机构右侧,所述第二门式架顶板中部安装有所述弧形封箱块,所述侧边封箱块对称安装在位于所述第二门式架与所述打印机构间的第二输送皮带防护板内侧边上,所述安装立板对称安装在位于所述打印机构右侧的所述装箱车架两边上,两侧所述安装立板顶部贯穿安装有所述飞轮固定旋转轴,所述飞轮固定旋转轴中部固定安装有所述飞轮,所述飞轮固定旋转轴的一端连接在所述电机的输出端。

13.进一步的,所述纸箱套膜机构包含下封膜固定转轴、下膜筒、上封膜固定转轴、上膜筒、第四门式架、伸缩架、封膜切刀、切刀槽块、第二伺服电机和螺旋推进杆,所述下封膜固定转轴安装在所述封膜车架上贯穿设有的贯穿槽内,所述下封膜固定转轴上安装有所述下膜筒,所述上封膜固定转轴安装在位于所述下封膜固定转轴上方的所述封膜车架两侧板上,所述上封膜固定转轴上安装有所述上膜筒,所述切刀槽块安装在所述下封膜固定转轴的右侧,且所述切刀槽块上方位于所述封膜车架上安装有所述第四门式架,所述第四门式架顶板中部两侧贯穿安装有所述伸缩架,所述伸缩架底部两端固定连接所述封膜切刀的顶边,所述伸缩架顶板中部贯穿安装在所述螺旋推进杆上,所述螺旋推进杆底部连接在所述第二伺服电机的输出端上,所述第二伺服电机固定在所述第四门式架顶板中部。

14.更进一步的,所述封膜车架上贯穿设有的贯穿槽,所述贯穿槽内位于所述纸箱套膜机构右侧安装有多组封膜车架输送转轴,所述封膜车架输送转轴上安装有封膜车架输送带,所述纸箱塑膜机构在位于所述封膜车架上从左至右同时还安装有热收缩膜机和风冷器。

15.进一步的,所述纸箱输送机构包含纸箱传输车架、第一输送皮带、第一输送皮带防护板和外部动力机构,通过外部动力机构带动在所述纸箱传输车架上方对称设置的所述第一输送皮带转动,对称设置的所述第一输送皮带相邻边通过摩擦带动纸箱移动。

16.与现有技术相比,本发明具有以下优点:

17.(1)本发明中通过在装箱车架左侧连接有纸箱输送机构,且在连接处的装箱车架上设有贯穿称重预留槽,称重预留槽内安装有自动称重打印机构所包含的称重机构,自动称重打印机构同时包含的打印机构安装在装箱车架上中部,纸箱经纸箱输送机构送至称重预留槽内的称重机构上方,通过重预留槽右侧设有装料限位机构防止纸箱冲过位置,又因为送料装置的下料端设在称重预留槽位于装箱车架上方,启动送料装置对纸箱内进行装

料,装料完毕后送料装置联动称重机构将压力传感器信号传至外部控制系统,由外部控制系统同时控制打开限位机构和外部动力系统将装有马蹄的纸箱运至打印机构,通过外部控制系统预设时间控制打印机构的uv喷码器将重量信息打印在纸箱纵向对称纸板上,通过以上流程将称重步骤融入装料工艺流程内,省去了人工二次称重打印的步骤,简化了流程,降低了装箱成本。

18.(2)本发明中完成装料的纸箱在经过纸箱包装机构时依次关闭右侧纸板、纵向对称纸板和左侧纸板,纸箱包装机构通过依次设有第二门式架和其顶部安装的弧形封箱块、对称安装在位于第二门式架与打印机构间的第二输送皮带防护板内侧边上的侧边封箱块和装箱车架两边上安装立板上的飞轮固定旋转轴的中部安装的飞轮对纸箱的各个纸板进行推压封闭,完成后经过纸箱套膜机构完成套膜,后经封膜车架输送带运至热收缩膜机内缩膜,再经风冷器降温,完成覆膜流程,通过覆膜杜绝了马蹄装箱受潮溃烂的情况,提高了运输和储存的稳定性。

19.(3)本发明中通过在封膜车架上热收缩膜机前端安装纸箱套膜机构,纸箱套膜机构包含下封膜固定转轴、下膜筒、上封膜固定转轴、上膜筒、第四门式架、伸缩架、封膜切刀、切刀槽块、第二伺服电机和螺旋推进杆,下封膜固定转轴安装在封膜车架上贯穿设有的贯穿槽内,下封膜固定转轴上安装有下膜筒,上封膜固定转轴安装在位于下封膜固定转轴上方的封膜车架两侧板上,上封膜固定转轴上安装有上膜筒,所述切刀槽块安装在下封膜固定转轴的右侧,且切刀槽块上方位于封膜车架上安装有第四门式架,第四门式架顶板中部两侧贯穿安装有伸缩架,伸缩架底部两端固定连接封膜切刀的顶边,伸缩架顶板中部贯穿安装在螺旋推进杆上,螺旋推进杆底部连接在所述第二伺服电机的输出端上,第二伺服电机固定在第四门式架顶板中部,开始时上膜筒和下膜筒的膜拉出使用封膜切刀切割粘合,当纸箱冲入上膜筒和下膜筒所形成的半膜套时,通过第二伺服电机带动螺旋推进杆转动,推动伸缩架上下移动,伸缩架带动底部封膜切刀对纸箱左侧的膜进行热切割,切割后的膜形成筒状包在纸箱上,切割后连接上膜筒和下膜筒的膜的一端依然为粘合状态,此结构简单,控制调整容易,运维成本较低。

附图说明

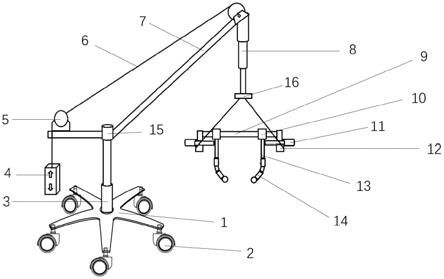

20.图1为本发明实施例提供的立体视图一;

21.图2为本发明实施例提供的立体视图二;

22.图3为本发明实施例提供的称重结构俯视图;

23.图4为本发明实施例提供的装箱车架仰视立体图;

24.图5为本发明实施例提供的纸箱包装机构除去打印机构立体图;

25.图6为本发明实施例提供的纸箱塑膜机构立体图;

26.图7为本发明实施例提供的纸箱套膜机构立体图;

27.图8为本发明实施例提供的纸箱包装流程立体图。

28.图中:1、纸箱;101、右侧纸板;102、纵向对称纸板;103、左侧纸板;2、纸箱传输车架;3、第一输送皮带;4、第一输送皮带防护板;5、装箱车架;6、第二输送皮带防护板;7、第二输送皮带;701、挤压运送块;8、称重预留槽;801、斜坡;9、固定称重板;10、压力传感器;11、固定支撑安装架;12、送料装置;13、第一门式架;14、伸缩柱;1401、直齿;1402、限位挡板;

15、第一伺服电机;1501、直齿轮;16、第二门式架;1601、弧形封箱块;17、侧边封箱块;18、第三门式架;1801、uv喷码器;19、安装立板;1901、飞轮固定旋转轴;1902、飞轮;1903、电机;20、封膜车架;2001、贯穿槽;21、下封膜固定转轴;2101、下膜筒;22、上封膜固定转轴;2201、上膜筒;23、第四门式架;24、伸缩架;2401、封膜切刀;2402、切刀槽块;25、第二伺服电机;2501、螺旋推进杆;26、封膜车架输送转轴;27、封膜车架输送带;28、热收缩膜机;29、风冷器。

具体实施方式

29.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

30.如图1

‑

7所示,一种马蹄打包用具有自动称重功能的纸盒包装一体机,包括纸箱1、纸箱输送机构、送料装置12、自动称重打印机构、纸箱包装机构和纸箱塑膜机构,纸箱包装机构安装在装箱车架5上方且对纸箱1所包含的右侧纸板101、纵向对称纸板102和左侧纸板103依次进行安装,装箱车架5左侧连接有纸箱输送机构,且在连接处的装箱车架5上设有贯穿称重预留槽8,称重预留槽8内安装有自动称重打印机构所包含的称重机构,自动称重打印机构同时包含的打印机构安装在装箱车架5上中部,送料装置12的下料端设在称重预留槽8位于装箱车架5上方,装箱车架5右端连接有封膜车架20,且在连接处位于封膜车架20上设有纸箱塑膜机构所包含的纸箱套膜机构。

31.装料称重原理:通过在装箱车架5左侧连接有纸箱输送机构,纸箱输送机构将纸箱1运送至装箱车架5与纸箱传输车架2连接处的装箱车架5上的称重预留槽8上方,称重预留槽8内安装有自动称重打印机构所包含的称重机构,自动称重打印机构同时包含的打印机构安装在装箱车架5上中部,通过重预留槽8右侧设有装料限位机构防止纸箱冲过位置,又因为送料装置12的下料端设在称重预留槽8位于装箱车架5的上方,启动送料装置对纸箱1内进行装料,装料完毕后送料装置12联动称重机构将压力传感器10信号传至外部控制系统,由外部控制系统同时控制打开限位机构和外部动力系统将装有马蹄的纸箱运至打印机构,通过外部控制系统预设时间控制打印机构的uv喷码器1801将重量信息打印在纸箱纵向对称纸板102上,通过以上流程将称重步骤融入装料工艺流程内,省去了人工二次称重打印的步骤,简化了流程,降低了装箱成本。

32.限位机构联动原理:通过控制第一伺服电机15转动,从而控制与第一伺服电机15输出端连接的直齿轮1501转动,通过直齿轮1501转动带动位于伸缩柱14的直齿1401上下移动,从而最终控制连接伸缩柱14底端的限位挡板1402上下移动,实现限位和放行的功能。

33.纸箱包装原理:完成装料的纸箱1在经过纸箱包装机构时依次关闭右侧纸板101、纵向对称纸板102和左侧纸板103,纸箱包装机构依次设有第二门式架16和其顶部安装的弧形封箱块1601、对称安装在位于第二门式架16与打印机构间的第二输送皮带防护板701内侧边上的侧边封箱块17和装箱车架5两边上安装立板19上的飞轮固定旋转轴1901的中部安装的飞轮1902,弧形封箱块1601推压右侧纸板101关闭、侧边封箱块17的左侧下方呈曲面,压缩两侧纵向对称纸板102关闭,飞轮1902纵向宽度大于纸箱1纵向宽度的一半且小于纸箱1的宽度,通过旋转挤压左侧纸板103关闭,完成对纸箱1的各个纸板进行推压封闭,经过纸箱套膜机构完成套膜,后经封膜车架输送带运至热收缩膜机内缩膜,再经风冷器降温,完成

覆膜流程,通过覆膜杜绝了马蹄装箱受潮溃烂的情况,提高了运输和储存的稳定性。

34.纸箱套膜机构工作原理:通过在封膜车架20上热收缩膜机28前端安装纸箱套膜机构,纸箱套膜机构包含下封膜固定转轴21、下膜筒2101、上封膜固定转轴22、上膜筒2201、第四门式架23、伸缩架24、封膜切刀2401、切刀槽块2402、第二伺服电机25和螺旋推进杆2501,下封膜固定转轴21安装在封膜车架20上贯穿设有的贯穿槽2001内,下封膜固定转轴21上安装有下膜筒2101,上封膜固定转轴22安装在位于下封膜固定转轴21上方的封膜车架20两侧板上,上封膜固定转轴上22安装有上膜筒2201,切刀槽块2402安装在下封膜固定转轴21的右侧,且切刀槽块2402上方位于封膜车架20上安装有第四门式架23,第四门式架23顶板中部两侧贯穿安装有伸缩架24,伸缩架24底部两端固定连接封膜切刀2401的顶边,伸缩架24顶板中部贯穿安装在螺旋推进杆2501上,螺旋推进杆2501底部连接在第二伺服电机25的输出端上,第二伺服电机25固定在第四门式架23顶板中部,开始时上膜筒2201和下膜筒2101的膜拉出使用封膜切刀2401切割粘合,当纸箱1冲入上膜筒2201和下膜筒2101所形成的半膜套时,通过第二伺服电机25带动螺旋推进杆2501转动,推动伸缩架23上下移动,伸缩架23带动底部封膜切刀2401对纸箱1左侧的膜进行热切割,切割后的膜形成筒状包在纸箱1上,切割后连接上膜筒和下膜筒的膜的一端依然为粘合状态,此结构简单,控制调整容易,运维成本较低。

35.如图3、4所示,称重机构通过外部控制系统连接打印机构,称重机构包含固定称重板9、压力传感器10和固定支撑安装架11,打印机构包含第三门式架18和uv喷码器1801,压力传感器10采用轮辐式传感器xm

‑

cm32量程25kg,uv喷码器1801采用eamar e系列喷码机。

36.如图3、4所示,固定称重板9底部连接有压力传感器10,压力传感器10安装在固定支撑安装架11上,固定支撑安装架11底部安装在纸箱传输车架2底部一侧,压力传感器10将信号传入外部控制系统,由外部控制系统将压力换算为重量并传至uv喷码器1801,uv喷码器1801安装在所述第三门式架18顶板靠近外端内侧,uv喷码器1801底部对准纸箱1的外部纵向对称纸板102上。

37.如图5所示,装箱车架5上方对称安装有第二输送皮带7,第二输送皮带7上均匀布设挤压运送块701,第二输送皮带7上方设有第二输送皮带防护板6,2个对称安装第二输送皮带7内侧边的间距大于2个对称安装第一输送皮带3间的间距。

38.如图1、2、3和5所示,称重预留槽8右侧边位于装箱车架5设有斜坡801,斜坡801右侧位于装箱车架5上安装有装料限位机构,装料限位机构包含第一门式架13、伸缩柱14、直齿1401、限位挡板1402、第一伺服电机15和直齿轮1501,第一门式架13顶板中部贯穿安装有伸缩柱14,伸缩柱14上一侧设有直齿1401和底部连接有限位挡板1402,第一门式架13顶板中部一侧同时安装有第一伺服电机15,第一伺服电机15输出端连接有直齿轮1501,直齿轮1501与直齿1401啮合安装,限位挡板1402的宽度小于2个对称安装第二输送皮带7内侧边的间距。

39.如图1、2和5所示,装料限位机构右侧在位于装箱车架5上安装有纸箱包装机构,纸箱包装机构包含第二门式架16、弧形封箱块1601、侧边封箱块17、安装立板19、飞轮固定旋转轴1901、飞轮1902和电机1903,第二门式架16安装在装料限位机构右侧,第二门式架16顶板中部安装有弧形封箱块1601,侧边封箱块17对称安装在位于第二门式架16与打印机构间的第二输送皮带防护板6内侧边上,安装立板19对称安装在位于打印机构右侧的装箱车架5

两边上,两侧安装立板19顶部贯穿安装有飞轮固定旋转轴1901,飞轮固定旋转轴1901中部固定安装有飞轮1902,飞轮固定旋转轴1901的一端连接在电机1903的输出端。

40.如图6、7所示,纸箱套膜机构包含下封膜固定转轴21、下膜筒2101、上封膜固定转轴22、上膜筒2201、第四门式架23、伸缩架24、封膜切刀2401、切刀槽块2402、第二伺服电机25和螺旋推进杆2501,下封膜固定转轴21安装在封膜车架20上贯穿设有的贯穿槽2001内,下封膜固定转轴21上安装有下膜筒2101,上封膜固定转轴22安装在位于下封膜固定转轴21上方的封膜车架20两侧板上,上封膜固定转轴22上安装有上膜筒2201,切刀槽块2402安装在下封膜固定转轴21的右侧,且切刀槽块2402上方位于封膜车架20上安装有第四门式架23,第四门式架23顶板中部两侧贯穿安装有伸缩架24,伸缩架24底部两端固定连接封膜切刀2401的顶边,伸缩架24顶板中部贯穿安装在螺旋推进杆2501上,螺旋推进杆2501底部连接在第二伺服电机25的输出端上,第二伺服电机25固定在第四门式架23顶板中部。

41.如图2、5所示,封膜车架20上贯穿设有的贯穿槽2001,贯穿槽2001内位于纸箱套膜机构右侧安装有多组封膜车架输送转轴26,封膜车架输送转轴26上安装有封膜车架输送带27,纸箱塑膜机构在位于封膜车架20上从左至右同时还安装有热收缩膜机28和风冷器29,通过热收缩膜机28将塑封膜收紧紧贴纸箱,再通过风冷器29实现降温和二次收缩,确保塑封膜包装的稳定性。

42.如图2、5所示,纸箱输送机构包含纸箱传输车架2、第一输送皮带3、第一输送皮带防护板4和外部动力机构,通过外部动力机构带动在纸箱传输车架2上方对称设置的第一输送皮带3转动,对称设置的第一输送皮带3相邻边通过摩擦带动纸箱1移动。

43.如图8所示,纸箱装料包装工艺流程:

44.s1 空箱转运;

45.s2 装料装置控制装料;

46.s3 称重装置称重;

47.s4 打开限位装置;

48.s5 外部控制系统转运;

49.s6 纸箱包装机构;

50.s7 纸箱套膜;

51.s8 热收缩膜机和风冷器紧膜。

52.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。