1.本发明涉及节能减排计量技术领域,具体涉及一种石化装置碳排放系数的计算方法、装置及存储器。

背景技术:

2.温室气体的大量排放所引起的气候问题日益严重,已经引起世界各国和公众的普遍关注,发展低碳经济已经成为世界产业经济发展的主趋势。通过对石化装置生产过程碳排放量进行定量考量,可以为企业的减排技术筛选和碳减排提供指导和依据。

3.中国专利申请cn 109948901 a公开了一种“用于家用洗涤剂产品的碳足迹的核算方法及系统”。具体包括核算家用洗涤剂产品生产周期的碳排放量,实现产品碳足迹的分级,判断是否低碳。该发明在于解决定量计算家用洗涤剂产品全生命周期的碳排放量计算及评级问题。是涉及一特定产品的碳排放计算问题,而对于复杂流程及复杂装置中某一具体装置碳排放问题,并未涉及,且不能根据碳排放计算结果提出低碳生产的策略及建议。

4.石化行业具有特殊的能源属性,对化石燃料的依赖性高,是低碳发展的重点行业之一。特别是近年来,炼化板块的温室气体排放量日益增加,而对于炼化企业来说,石化产品的生产阶段是其唯一能控制的环节。石化产品在生产过程中涉及的流程复杂、石化装置众多,且一个炼化企业往往涉及多种石化产品的生产过程,目前还没有以石化装置为基准,针对其出产的不同石化产品计算该石化装置碳排放系数的方法。

技术实现要素:

5.针对现有技术中的缺陷,本发明目的在于提供一种石化装置碳排放系数的计算方法。以石化装置为计算基准,计算针对不同产品该石化装置的碳排放系数,以解决现有技术中无法对流程复杂、石化装置繁多的石化产品碳排放进行有效监测的问题,避免计算过程中石化装置的遗漏。更可以实现从整个企业的角度优化石化产品的生产配置及方案,达到控制炼化企业碳排放总量的目的。

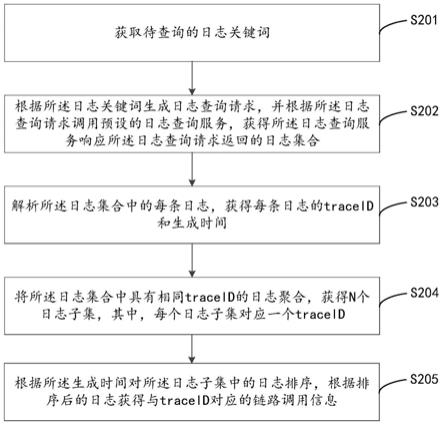

6.本发明提供一种石化装置碳排放系数的计算方法,用于计算石化装置针对不同产品的碳排放系数,包括以下步骤:

7.s1获取石化装置基础信息及数据,提取生产阶段的石化装置能耗数据;

8.s2根据生产阶段的石化装置能耗数据,计算石化装置碳排放量;

9.s3计算石化装置的总碳排放系数;

10.s4计算石化装置针对不同产品在碳排放方面的贡献度;

11.s5计算石化装置针对不同产品的碳排放系数。

12.进一步,所述石化装置包括诸如常减压装置、催化裂化装置、焦化装置、汽柴油加氢装置、渣油加氢装置、s-zorb装置及各种油料罐区等中的一种或多种。

13.进一步,所述石化装置能耗数据包括燃料气、电、蒸汽、新鲜水、循环水、除盐水、除氧水、氮气、压缩风等中的一种或几种能源或物质的消耗数据。

14.进一步,s1中获取石化装置基础信息及数据,提取生产阶段的石化装置能耗数据的方法包括:

15.s11确定石化装置的生产工艺及背景数据;包括:选取需要核算的石化装置,获取石化装置的生产工艺及背景数据,并获取该炼化企业的背景数据,包括生产概况、装置拥有情况、加工能力、厂区总平面图、石化装置原理流程图、蒸汽管网图等;

16.s12根据石化装置的生产工艺及背景数据,绘制石化装置生产流程图;

17.s13获取石化装置相关能耗数据。

18.进一步,s2中所述根据生产阶段的石化装置能耗数据,计算石化装置碳排放量的过程包括以下步骤:

19.s21根据s1中所获取的能耗数据将所消耗的能源按排放源划分为四种类型:燃料排放源、电力排放源、蒸汽排放源以及其它排放源;

20.s22根据排放源类型不同,分别获取各自对应的排放因子:燃料排放因子,电力排放因子,蒸汽排放因子以及其它排放因子;

21.s23根据各排放源碳排放因子计算石化装置碳排放量e1;

22.计算公式为:

23.e1=∑(q

i

×

e

i

)

24.式中,q

i

为石化装置能耗量;e

i

为各能源碳排放因子。

25.进一步,s22中所述燃料排放因子为已知固定值,分别为:燃料油,3.2366;燃料气,2.6528;水煤浆,1.78;焦炭,2.8655;柴油,3.288;无烟煤,1.9162,单位:tco2/t。

26.s22中所述电力排放因子及蒸汽排放因子依据电力或蒸汽的热值排放因子及电力或蒸汽的热值而获得,所依据的计算公式为:e=a

×

q。

27.式中,e为电力或蒸汽排放因子,其中电力排放因子为e

e

,蒸汽排放因子为e

s

;a为电力或蒸汽的热值排放因子,其中电力热值排放因子为a

e

,蒸汽热值排放因子为a

s

;q为电力或蒸汽的热值,这里q为常数。q

e

为电力的热值,q

e

=3.6

×

1000mj/mwh;q

s

为蒸汽热值,q

s

=3.684

×

1000mj/t。

28.所述电力热值排放因子a

e

以及蒸汽热值排放因子a

s

可通过自发电过程中燃料消耗量进行计算,计算所用方程式如下:

29.∑q

f

×

e

f

=a

e

×

q

e

×

q

e

a

s

×

q

s

×

q

s

30.式中,q

f

为自发电过程中燃料消耗量;e

f

为燃料的排放因子;a

e

为电力热值排放因子;q

e

为自发电量;q

e

为电力的热值,q

e

=3.6

×

1000mj/mwh;a

s

为蒸汽热值排放因子;q

s

为蒸汽量;q

s

为蒸汽热值,q

s

=3.684

×

1000mj/t。如果是锅炉式系统发电,则a

e

/a

s

=2.5;如果是涡轮式系统发电,则a

e

/a

s

=2。

31.化工厂用电一般都是自发电,但当自发电不能满足需求时,也会并网用电。当发生并网用电时,电力排放因子按并网用电及自发电电量加权平均计算,即e

e1

=n1×

e1 n0×

e0。

32.其中n1为自发电用电量占总用电量的比例,n0为并网用电量占总用电量的比例,e0为并网用电的电力排放因子,e

o

按以下原则确定:

33.华北区域,e

o

为0.968;东北区域,e

o

为1.1082;华东区域,e

o

为0.8046;华中区域,e

o

为0.9014;西北区域,e

o

为0.9155;南方区域,e

o

为0.8367。

34.s22中其它排放源的排放因子为e2,依据其它排放源使用过程中所消耗的能源量、

其它排放源使用过程中所消耗的能源的排放因子及其它排放源的用量而获得,计算公式如下:

35.e2=(∑q

j

×

e

j

)/p

i

;

36.式中,q

j

为其它排放源使用过程中所消耗的能源量;e

j

为其它排放源使用过程中所消耗的能源的排放因子;p

i

为其它排放源的用量。

37.s3计算所述每种石化装置的总碳排放系数为h1,依据石化装置的碳排放量及为石化装置加工的原料总量而获得,计算公式为:

[0038][0039]

式中,e1为石化装置的碳排放量;m为石化装置加工的原料总量。

[0040]

s4中石化装置针对不同产品在碳排放方面的贡献度的计算方法包括:

[0041]

s41以产品为主线绘制石化装置的物料平衡图,得出该石化装置所出产的产品的量;

[0042]

s42获取企业同类产品的出产总量;

[0043]

s43该石化装置所出产的产品量占企业同类产品的出产总量的比值即为石化装置针对该产品在碳排放方面的贡献度。

[0044]

s5所述计算石化装置针对不同产品的碳排放系数h,依据石化装置的总碳排放系数以及针对该石化产品石化装置在碳排放方面的贡献度获得,计算公式为:

[0045]

h=∑(h1×

n

i

)

[0046]

式中,h1为石化装置的总碳排放系数,n

i

为针对该石化产品,石化装置在碳排放方面的贡献度。

[0047]

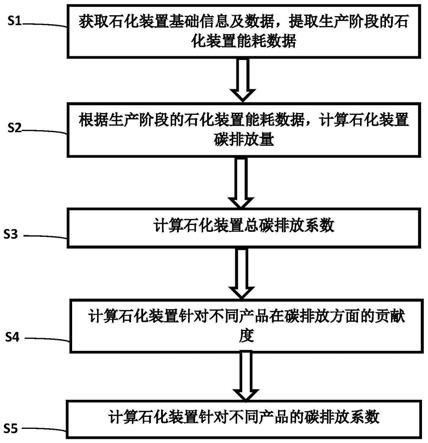

本发明另一方面在于提供一种石化装置碳排放系数的计算装置,用于计算石化装置针对不同产品的碳排放系数,该计算装置包括:

[0048]

数据提取单元,用于获取石化装置生产阶段的基础信息及数据,提取石化装置能耗数据;

[0049]

碳排放量计算单元,用于根据生产阶段涉及的石化装置能耗数据,计算石化装置碳排放量;

[0050]

总碳排放系数计算单元,用于根据石化装置生产过程中的进料及产出情况绘制物料平衡图,计算石化装置的总碳排放系数;

[0051]

贡献度计算单元,用于计算石化装置针对不同产品在碳排放方面的贡献度;

[0052]

针对不同产品的碳排放系数计算单元,用于计算石化装置针对不同产品的碳排放系数。

[0053]

该计算装置的数据提取及计算过程可参见前面具体计算方法过程。

[0054]

本发明还同时提供了一种存储器,包括软件程序,所述软件程序适于由处理器执行如前所述计算方法的步骤。

[0055]

本发明提供的方法对石化装置,针对不同石化产品的碳排放系数进行计算。以石化装置作为核算目标,可实现对生产流程复杂、涉及石化装置众多的石化产品生产阶段产品碳排放系数进行计算,避免核算过程中装置的遗漏,实现对炼化企业生产的石化产品碳排放的有效监测,对企业从全局角度优化石化产品的生产配置及方案提供支持,达到调控

炼化企业碳排放总量的目的。

[0056]

另外,本发明在对石化装置碳排放量的计算过程中采用了计算值的方式代替现有的文献值或经验值,使得计算结果更为精准,避免了使用文献值或经验值所带来的误差。

附图说明

[0057]

图1为本发明实施例及对比例中采用的石化装置碳排放系数计算方法的流程示意图;

[0058]

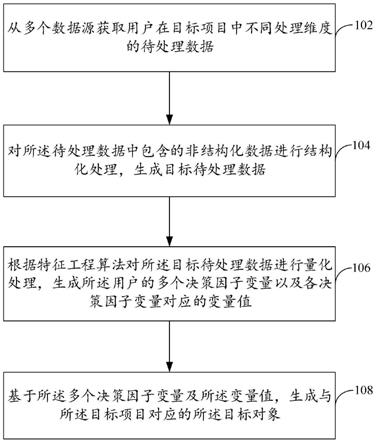

图2为本发明实施例中所示的柴油加氢装置生产工艺流程示意图;

[0059]

图3为本发明石化装置碳排放系数的计算装置示意图。

具体实施方式

[0060]

为使本领域技术人员更好理解本发明的技术方案,下面结合附图和实施例对本发明方案进行进一步阐述。

[0061]

实施例1

[0062]

本实施例提供一种石化装置碳排放系数的计算方法,用于计算石化装置针对不同产品的碳排放系数,如图1所示,该计算方法包括以下步骤:

[0063]

s1获取石化装置基础信息及数据,提取生产阶段的石化装置能耗数据;

[0064]

s2根据生产阶段的石化装置能耗数据,计算石化装置碳排放量;

[0065]

s3计算石化装置的总碳排放系数;

[0066]

s4计算石化装置针对不同产品在碳排放方面的贡献度;

[0067]

s5计算石化装置针对不同产品的碳排放系数。

[0068]

s1中获取石化装置基础信息及数据,提取生产阶段的石化装置能耗数据的方法包括:

[0069]

s11确定石化装置的生产工艺及背景数据;包括:选取需要核算的石化装置,获取石化装置的生产工艺及背景数据,本实施例中利用上述方法选定某炼化企业柴油加氢装置作为研究对象,并获取该炼化企业的背景数据,包括生产概况、装置拥有情况、加工能力、厂区总平面图、石化装置原理流程图、蒸汽管网图。

[0070]

s12根据石化装置的生产工艺及背景数据,绘制石化装置生产流程图。柴油加氢装置的生产流程图如图2所示。该炼厂柴油加氢装置生产汽油、柴油及石脑油三种石化产品。

[0071]

s13获取石化装置相关能耗数据。柴油加氢装置能耗数据见表1-表7。

[0072]

s2根据生产阶段的石化装置能耗数据,计算石化装置碳排放量。s2中所述石化装置碳排放量计算过程包括以下步骤:

[0073]

s21根据s1中所获取的能耗数据将所消耗的能源按排放源划分为四种类型:燃料排放源、电力排放源、蒸汽排放源以及其它排放源;

[0074]

s22根据排放源类型不同,分别获取各自对应的排放因子:燃料排放因子,电力排放因子,蒸汽排放因子以及其它排放因子;

[0075]

s23根据各排放源碳排放因子计算石化装置碳排放量e1;

[0076]

计算公式为:

[0077]

e1=∑(q

i

×

e

i

)

[0078]

式中,q

i

为石化装置能耗量;e

i

为各能源碳排放因子。

[0079]

进一步,s22中所述燃料排放因子为已知固定值,分别为:燃料油,3.2366;燃料气,2.6528;水煤浆,1.78;焦炭,2.8655;柴油,3.288;无烟煤,1.9162,单位:tco2/t。

[0080]

s22中所述电力排放因子及蒸汽排放因子计算公式为:e=a

×

q。

[0081]

式中,e为电力或蒸汽排放因子,其中电力排放因子为e

e

,蒸汽排放因子为e

s

;a为电力或蒸汽的热值排放因子,其中电力热值排放因子为a

e

,蒸汽热值排放因子为a

s

;q为电力或蒸汽的热值,这里q为常数。q

e

为电力的热值,q

e

=3.6

×

1000mj/mwh;q

s

为蒸汽热值,q

s

=3.684

×

1000mj/t。

[0082]

所述电力热值排放因子a

e

以及蒸汽热值排放因子a

s

可通过自发电过程中燃料消耗量进行计算,计算公式如下:

[0083]

∑q

f

×

e

f

=a

e

×

q

e

×

q

e

a

s

×

q

s

×

q

s

[0084]

式中,q

f

为自发电过程中燃料消耗量;e

f

为燃料的排放因子;a

e

为电力热值排放因子;q

e

为自发电量;q

e

为电力的热值,q

e

=3.6

×

1000mj/mwh;a

s

为蒸汽热值排放因子;q

s

为蒸汽量;q

s

为蒸汽热值,q

s

=3.684

×

1000mj/t。如果是锅炉式系统发电,则a

e

/a

s

=2.5;如果是涡轮式系统发电,则a

e

/a

s

=2。

[0085]

具体而言,s21将所消耗的能源按排放源划分为四种类型:燃料排放源、电力排放源、蒸汽排放源以及其它排放源;通过对石化装置的碳排放源清单分析,该石化装置生产过程中的温室气体排放源为新鲜水、循环水、除盐水、电、蒸汽、氮气、压缩风及燃料气。其中燃料气为燃料排放源;电为电力排放源;蒸汽为蒸汽排放源;其余为其它排放源包括:新鲜水、循环水、除盐水、氮气以及压缩风。

[0086]

s22根据排放源类型不同,分别获取各自对应的排放因子:燃料排放因子,电力排放因子,蒸汽排放因子以及其它排放因子;计算各排放源碳排放因子:

[0087]

如前所述,燃料排放因子为已知固定值,分别为:燃料油,3.2366;燃料气,2.6528;水煤浆,1.78;焦炭,2.8655;柴油,3.288;无烟煤,1.9162,单位:tco2/t。

[0088]

第一步,计算电力排放因子及蒸汽排放因子,该炼厂利用石油焦、燃料油、燃料气及煤作为燃料进行自发电及蒸汽生产,自发电全部未上网。数据如表1所示。

[0089]

表1消耗燃料量及自发电量、蒸汽量统计表

[0090][0091][0092]

其计算过程如下:

[0093]

首先计算电力的热值排放因子a

e

以及蒸汽的热值排放因子a

s

,计算公式如下:

[0094]

∑q

f

×

e

f

=a

e

×

q

e

×

q

e

a

s

×

q

s

×

q

s

,并且本实施例中采用锅炉式系统发电,则a

e

/a

s

=2.5。所消耗燃料量及自发电量、蒸汽量统计表见表1,燃料排放因子为已知固定值,分别

为:焦炭,2.8655;燃料油,3.2366;燃料气,2.6528;无烟煤,1.9162;由此推知:

[0095]

a

s

=(∑q

f

×

e

f

)/(2.5

×

q

e

×

q

e

q

s

×

q

s

)

[0096]

a

s

=(62355

×

2.8655 4521

×

3.2366 368

×

2.6528 124856

×

1.9162)/(2.5

×

354462.3

×

3.6

×

1000 238111

×

3.684

×

1000)=1.0659

×

10-4

tco2/mj

[0097]

a

e

=2.5a

s

=2.5

×

1.0659

×

10-4

=2.6647

×

10-4

tco2/mj

[0098]

接下来计算电力排放源的电力排放因子e

e

及蒸汽排放源的蒸汽排放因子e

s

,计算公式为:e

e

=a

e

×

q

e

,e

s

=a

s

×

q

s

。

[0099]

e

e

=a

e

×

q

e

=2.6647

×

10-4

×

3.6

×

1000=0.9593tco2/mwh

[0100]

e

s

=a

s

×

q

s

=1.0659

×

10-4

×

3.684

×

1000=0.3927tco2/t。

[0101]

第二步计算其它排放源的其它排放因子。这里其它排放源包括:新鲜水、循环水、除盐水、氮气、压缩风。该炼厂利用趸船及泵从某水域抽取新鲜水供给石化产品生产所需。

[0102]

计算新鲜水的排放因子,计算过程如下:

[0103]

抽取新鲜水能耗报表列于表2。

[0104]

表2新鲜水能耗报表

[0105][0106]

新鲜水排放因子为e

2w

,计算公式如下:

[0107]

e

2w

=(∑q

j

×

e

j

)/p

i

;

[0108]

式中,q

j

为新鲜水使用过程中所消耗的能源量,这里即为耗电量(单位mwh);e

j

为新鲜水使用过程中所消耗的能源的排放因子,这里即为电力排放因子(单位tco2/mwh)。由第一步的计算结果可知该值为0.9593tco2/mwh;p

i

为其它排放源的用量,这里即为新鲜水量(单位t)。

[0109]

则新鲜水排放因子为e

2w

[0110]

e

2w

=(4562.8 1153.7)mwh

×

0.9593tco2/mwh/8816451t=0.0006tco2/t

[0111]

计算循环水的排放因子。

[0112]

该炼厂配有循环水场以满足生产所需循环水的使用。循环水的排放因子计算过程如下:抽取循环水场能耗报表列于表3。

[0113]

表3循环水场能耗报表

[0114][0115]

循环水排放因子为e

2c

,计算公式如下:

[0116]

e

2c

=(∑q

j

×

e

j

)/p

i

;

[0117]

式中,q

j

为循环水使用过程中如表3所列的消耗量(单位t或mwh),这里包括新鲜水、蒸汽及电的消耗量;e

j

为循环水使用过程中所消耗物质的排放因子(单位tco2/t或tco2/mwh),这里分别为新鲜水、蒸汽及电力排放因子。由本实施例前面的计算结果可知:新鲜水排放因子为0.0006tco2/t,蒸汽排放因子为0.3927tco2/t,电力排放因子为0.9593tco2/mwh;p

i

为其它排放源的用量,这里即为循环水量。

[0118]

则循环水排放因子为e

2c

[0119]

e

2c

=(3248961t

×

0.0006tco2/t 298t

×

0.3927tco2/t 45623.8mwh

×

0.9593tco2/mwh)/229645163t=0.0002tco2/t。

[0120]

计算氮气的排放因子,计算过程如下:

[0121]

该炼厂氮气的获取途径为制氮装置提供,提取制氮装置能耗数据列于表4。

[0122]

表4制氮装置能耗表

[0123][0124]

氮气排放因子为e

2c

,计算公式如下:

[0125]

e

2n2

=(∑q

j

×

e

j

)/p

i

;

[0126]

式中,q

j

为氮气获取及使用过程中如表4所列的消耗量,这里包括循环水、蒸汽及电的消耗量(单位t或mwh);e

j

为氮气获取及使用过程中所消耗物质的排放因子,这里分别为循环水、蒸汽及电力排放因子(单位tco2/t或tco2/mwh)。由本实施例前面的计算结果可知:循环水排放因子为0.0002tco2/t,蒸汽排放因子为0.3927tco2/t,电力排放因子为0.9593tco2/mwh;p

i

为其它排放源的用量,这里即为氮气量。

[0127]

则氮气排放因子为e

2n2

[0128]

e

2n2

=(864979t

×

0.0002tco2/t 6980t

×

0.3927tco2/t 5638mwh

×

0.9593tco2/mwh)/124859

[0129]

37nm3=0.0007tco2/nm3[0130]

计算除盐水的排放因子,计算过程如下:

[0131]

该炼厂除盐水的处理由化工水段负责,提取化工水段能耗数据列于表5。

[0132]

表5化工水段能耗报表

[0133][0134]

除盐水的排放因子为e

2rs

,计算公式如下:

[0135]

e

2rs

=(∑q

j

×

e

j

)/p

i

;

[0136]

式中,q

j

为除盐水获取及使用过程中如表5所列的消耗量,这里包括新鲜水、电及氮气的消耗量(单位t或mwh或nm3);e

j

为除盐水获取及使用过程中所消耗物质的排放因子,这里分别为新鲜水、电及氮气排放因子(单位tco2/t或tco2/mwh或tco2/nm3)。由本实施例前面的计算结果可知:新鲜水排放因子为0.0006tco2/t,电力排放因子为0.9593tco2/mwh,氮气排放因子为0.0007tco2/nm3;p

i

为其它排放源的用量,这里即为除盐水量。

[0137]

则除盐水排放因子为e

2rs

[0138]

e

2rs

=(3945862t

×

0.0006tco2/t 4168.232mwh

×

0.9593tco2/mwh 5568491nm3×

0.0007tco2/nm3)/4695523t=0.0022tco2/t

[0139]

计算压缩风的排放因子,计算过程如下:

[0140]

该炼厂配有空压站,以获取压缩风,提取空压站能耗数据列于表6。

[0141]

表6空压站能耗报表

[0142][0143]

压缩风排放因子为e

2a

,计算公式如下:

[0144]

e

2a

=(∑q

j

×

e

j

)/p

i

;

[0145]

式中,q

j

为压缩风获取及使用过程中如表6所列的消耗量,这里包括循环水及电的消耗量(单位t或mwh);e

j

为压缩风获取及使用过程中所消耗物质的排放因子,这里分别为循环水及电力排放因子(单位tco2/t或tco2/mwh)。由本实施例前面的计算结果可知:循环水排放因子为0.0002tco2/t,电力排放因子为0.9593tco2/mwh;p

i

为其它排放源的用量,这里即为压缩风量。

[0146]

则压缩风排放因子e

2a

为:

[0147]

e

2a

=(4591358t

×

0.0002tco2/t 49762.55mwh

×

0.9593tco2/mwh)/251648651nm3[0148]

=0.0002tco2/n m3。

[0149]

以柴油加氢装置为例进一步说明石化装置碳排放量的计算过程。柴油加氢装置生产情况如图2所示。

[0150]

计算柴油加氢装置的排放量。柴油加氢装置能耗数据如表7。计算过程如下:

[0151]

计算公式:

[0152]

e1=∑(q

i

×

e

i

)

[0153]

式中,q

i

为石化装置能源消耗量;e

i

为各能源碳排放因子。

[0154]

由上述方法已知,各能源碳排放因子分别为:电力,0.9593tco2/mwh;燃料气,2.6528tco2/t;蒸汽,0.3927tco2/t;新鲜水,0.0006tco2/t;循环水,0.0002tco2/t;除盐水,0.0022tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002tco2/nm3。

[0155]

s23根据各排放源碳排放因子计算石化装置碳排放量e1;

[0156]

表7柴油加氢装置能耗数据表

[0157]

[0158][0159]

将各参数分别代入公式进行计算,得出柴油加氢装置碳排放量:

[0160]

2569

×

0.0006 6732243

×

0.0002 25393

×

0.0022 17123.53

×

0.9593 50866

×

0.3927 29866

×

2.6528 15123

×

0.0007 1851640

×

0.0002=117415tco2。

[0161]

该企业在生产过程中,针对该套柴油加氢装置进行过实际生产过程碳排放情况测量,测量结果为:柴油加氢装置生产过程中碳排放量为117301tco2,实测值同以本发明提供的计算方法计算结果相比基本一致。

[0162]

s3计算柴油加氢装置的总碳排放系数为h1,计算公式为:

[0163][0164]

式中,e1为石化装置的碳排放量;m为石化装置加工的原料总量。

[0165]

柴油加氢装置加工原料总量m为233283t;由前面计算结果可知,柴油加氢装置的碳排放量e1为117415tco2。将各参数代入公式计算,得到柴油加氢装置的碳排放系数为:

[0166]

117415/233283=0.503tco2/t油。

[0167]

s4计算柴油加氢装置针对不同产品在碳排放方面的贡献度,包括:

[0168]

s41以产品为主线绘制柴油加氢装置的物料平衡图表,见表8,获得该柴油加氢装置所出产的产品的量;

[0169]

s42获取企业同类产品的出产总量;

[0170]

s43该柴油加氢装置所出产的产品量占企业同类产品的出产总量的比值即为石化装置针对该产品在碳排放方面的贡献度。

[0171]

表8柴油加氢装置物料平衡图表

[0172][0173]

[0174]

由柴油加氢装置物料平衡图表可知,柴油加氢装置生产的产品汽油质量为81650t,由企业提供的生产统计报表可知,生产的产品汽油总量为102063t。则该柴油加氢装置针对汽油产品在碳排放方面的贡献度为:

[0175]

81650/102063=0.8。

[0176]

由柴油加氢装置物料平衡图表可知,柴油加氢装置生产的产品柴油质量为93315t,由企业提供的生产统计报表可知,生产的产品柴油总量为311050t。则该柴油加氢装置针对柴油产品在碳排放方面的贡献度为:

[0177]

93315/311050

×

1=0.3

[0178]

在这里,产品石脑油的来源只有柴油加氢装置,因此该柴油加氢装置针对石脑油产品在碳排放方面的贡献度为:1。

[0179]

s5计算石化装置针对不同产品的碳排放系数h,计算公式为:

[0180]

h=∑(h1×

n

i

)

[0181]

式中,h1为石化装置的总碳排放系数,n

i

为针对该石化产品,石化装置在碳排放方面的贡献度。

[0182]

对于柴油加氢装置生产汽油产品,在这里,h1为柴油加氢的总碳排放系数,由第一步计算出为0.503tco2/t;针对汽油产品,该柴油加氢装置在碳排放方面的贡献度n

i

由前述计算得知为0.8。将各参数代入公式,计算得针对汽油产品柴油加氢装置的碳排放系数:

[0183]

0.503

×

0.8=0.402tco2/t

[0184]

对于柴油加氢装置生产柴油产品,在这里,h1为柴油加氢的总碳排放系数,由第一步计算出为0.503tco2/t;针对柴油产品,该柴油加氢装置在碳排放方面的贡献度n

i

由前述计算得知为0.3。将各参数代入公式,计算得针对柴油产品柴油加氢装置的碳排放系数:

[0185]

0.503

×

0.3=0.151tco2/t

[0186]

对于柴油加氢装置生产石脑油产品,在这里,h1为柴油加氢的总碳排放系数,由第一步计算出为0.503tco2/t;针对石脑油产品,该柴油加氢装置在碳排放方面的贡献度n

i

由前述计算得知为1。将各参数代入公式,计算得针对石脑油产品柴油加氢装置的碳排放系数:

[0187]

0.503

×

1=0.503tco2/t。

[0188]

由以上计算结果,对于柴油加氢装置来说,生产柴油产品时的碳排放系数0.151tco2/t远低于汽油0.402tco2/t及石脑油0.503tco2/t的碳排放系数。因此从炼化企业生产的全局角度考虑调配装置的生产,可以通过进一步增加柴油加氢装置对柴油产品的生产比例,适当降低石脑油及汽油产品的生产比例来降低碳排放量。

[0189]

实施例2

[0190]

本发明实施例还提供了一种石化装置碳排放系数的计算装置,用于计算石化装置针对不同产品的碳排放系数,该计算装置包括:

[0191]

数据提取单元,用于获取石化装置生产阶段的基础信息及数据,提取石化装置能耗数据;

[0192]

碳排放量计算单元,用于根据生产阶段涉及的石化装置能耗数据,计算石化装置碳排放量;

[0193]

总碳排放系数计算单元,用于计算石化装置的总碳排放系数;

[0194]

贡献度计算单元,用于计算石化装置针对不同产品在碳排放方面的贡献度;

[0195]

针对不同产品的碳排放系数计算单元,用于计算石化装置针对不同产品的碳排放系数。

[0196]

该计算装置的数据提取及计算过程可参见前面具体计算方法过程。

[0197]

本发明还同时提供了一种存储器,包括软件程序,所述软件程序适于由处理器执行如前所述计算方法的步骤。

[0198]

由于石化装置碳排放系数计算过程及有益效果已经在前面的实施例中进行了记载和说明,因此可以相互参照,在此不再过多赘述。

[0199]

在本发明实施例中,还提供了一种存储器,其中存储器包括软件程序,所述软件程序适于由处理器执行如图1所述计算方法的步骤。

[0200]

本发明实施例可以通过软件程序的方式来实现,即,通过编写用于实现图1所对应的碳排放计算方法中的各个步骤的软件程序(及指令集),所述软件程序存储于存储设备中,存储设备设于计算机设备中,从而可以由计算机设备的处理器调用该软件程序以实现本发明实施例的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。