1.本发明涉及一种搬运工件的搬运系统。

背景技术:

2.已知一种并入在便携式设备等中使用的液晶显示装置的装配线中的搬运系统(例如,参照专利文献1)。专利文献1所记载的搬运系统具备:沿第一方向搬运工件的穿梭机器人;沿与穿梭机器人的搬运方向正交的第二方向排列以放置托盘的多个放置部;以及使由穿梭机器人搬运的工件移动至托盘的搬运机器人。搬运机器人是取放式机器人,具备:具备托盘吸附部的头;使头沿第二方向移动的第二方向驱动部;以及使第二方向驱动部沿第一方向移动的第一方向驱动部。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2002-311086号公报

技术实现要素:

6.发明所要解决的技术问题

7.在专利文献1所记载的搬运系统中,为了提高搬运系统的维护性而增大放置有托盘的多个放置部在第二方向上的间隔时、或由于放置部的数量增加而使得配置放置部的区域的第二方向上的宽度变大时,搬运机器人的第二方向驱动部也在第二方向上变大,从而搬运机器人大型化。因此,存在放置部的间隔和数量受到限制,且不能自由地进行放置部的布局的问题。

8.本发明是为了解决上述技术问题而完成的,在于提供一种能够通过放置部的布局来抑制搬运机器人大型化的搬运系统。

9.解决技术问题所采用的技术方案

10.为了解决上述技术问题,本发明提供一种搬运系统,其特征在于,具备:第一机器人,所述第一机器人使搬入的工件移动;第一排出机构,所述第一排出机构具备放置由所述第一机器人移动的所述工件的第一放置部;滑架,所述滑架放置由所述第一机器人移动的所述工件,并沿第一方向搬运所述工件;第二机器人,所述第二机器人使由所述滑架搬运的所述工件移动;第二排出机构,所述第二排出机构具备放置由所述第二机器人移动的所述工件的第二放置部,所述第二放置部位于所述第一放置部的所述第一方向一侧。

11.在本发明中,第二放置部位于第一放置部的所述第一方向一侧。通过这样构成,由滑架沿第一方向搬运的工件由第二机器人放置到第二放置部。因此,由于第一机器人无需将工件放置到第二放置部,因此即使增大第一放置部和第二放置部在第一方向上的间隔,也不需要使第一机器人大型化。因此,即使出于提高可维护性等目的而增大第一放置部和第二放置部在第一方向上的间隔,由于工件由滑架沿第一方向搬运,因此也能够抑制第一机器人大型化。

12.在本发明中,可以采用所述第一放置部及所述第二放置部在沿着所述第一方向的方向上配置的结构。

13.在本发明中,理想的是,所述第一排出机构具备向所述第一放置部供给托盘的第一托盘供给机构,所述第二排出机构具备向所述第二放置部供给托盘的第二托盘供给机构,所述第一机器人将所述工件放置在被供给到所述第一放置部的所述托盘上,所述第二机器人将所述工件放置在被供给到所述第二放置部的所述托盘上。通过像这样构成,第一机器人及第二机器人能够分别将工件收容于托盘中。

14.在本发明中,理想的是,当所述工件由第一机器人放置到所述托盘上之后,所述第一放置部向下方移动与所述托盘的厚度相应的量,所述第一托盘供给机构将放置所述工件之前的另一个所述托盘堆叠在放置有所述工件的所述托盘的上方。如果像这样构成,可以将托盘的高度保持恒定,所以能够抑制第一机器人在高度方向上大型化。

15.在本发明中,理想的是,当所述工件由第二机器人放置到所述托盘上之后,所述第二放置部向下方移动与所述托盘的厚度相应的量,所述第二托盘供给机构将放置所述工件之前的另一个所述托盘堆叠在放置有所述工件的所述托盘的上方。如果像这样构成,由于可以将托盘的高度保持恒定,所以能够抑制第二机器人在高度方向上大型化。

16.在本发明中,可以采用以下方式:所述第一排出机构具备第一托盘送出机构,当所述托盘堆叠预先设定的个数之后,所述第一托盘送出机构从所述第一放置部排出所述堆叠的所述托盘。在这种情况下,在本发明中,理想的是,所述第一托盘送出机构位于所述第一托盘供给机构的下方,且在上下方向上与所述第一托盘供给机构重叠。如果像这样构成,能够使第一排出机构的设置面积紧凑。

17.在本发明中,可以采用以下方式:所述第二排出机构具备第二托盘送出机构,当所述托盘堆叠预先设定的个数之后,所述第二托盘送出机构从所述第二放置部排出所述堆叠的所述托盘。在这种情况下,在本发明中,理想的是,所述第二托盘送出机构位于所述第二托盘供给机构的下方,且在上下方向上与所述第二托盘供给机构重叠。如果像这样构成,能够使第二排出机构的设置面积紧凑。

18.在本发明中,可以采用以下方式:在沿着所述第一方向的方向上设置多个所述第一放置部。在这种情况下,在本发明中,可以采用以下方式:所述工件是显示面板,所述显示面板是合格品、次品及复检品中的任意一种,所述合格品的显示面板由所述第一机器人放置于所述多个所述第一放置部中的一部分第一放置部,所述复检品的显示面板由所述第一机器人放置于所述多个所述第一放置部中的另一部分第一放置部,所述复检品的显示面板由所述第二机器人放置于所述第二放置部。

19.发明效果

20.在本发明的搬运系统中,即使自由地进行放置部的布局,也能够抑制第一机器人的大型化。

附图说明

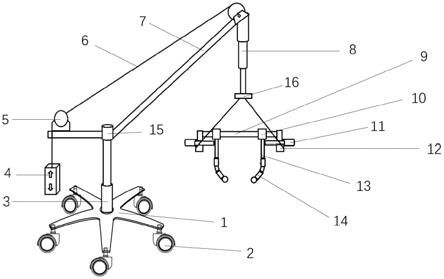

21.图1是本发明的第一实施方式所涉及的搬运系统的俯视图。

22.图2是搬运系统的主视图。

23.图3是搬运系统的侧视图。

24.图4是搬运系统的立体图。

25.图5是说明分离机构的运动的图。

26.图6是说明堆码机构的运动的图。

27.图7是第二实施方式所涉及的搬运系统的主视图。

28.附图标记说明

[0029]1…

搬运系统;2

…

第一机器人;3a

…

第一排出机构;3b

…

第二排出机构;4

…

滑架;4a

…

第一滑架;4b

…

第二滑架;5、5a、5b

…

第二机器人;9

…

搬入机构;10

…

托盘;21

…

头;22

…

y轴搬运部;23

…

x轴搬运部;31、31a、31b

…

第一放置部;32

…

第一托盘供给机构;33

…

第一托盘送出机构;34、34a、34b

…

第二放置部;35

…

第二托盘供给机构;36

…

第二托盘送出机构;37

…

分离机构;38

…

台架;39

…

堆码机构;41

…

台架;42

…

搬运部;51

…

头;52

…

y轴搬运部;53

…

x轴搬运部;54

…

保持部;61

…

台车;62

…

托盘搬运部;63

…

移动部;91

…

台架;92

…

搬运部;100

…

显示面板;311

…

支承部;312

…

位置调整部;313

…

开口部;331

…

输送带;371

…

第一爪部;371a

…

爪部分;372

…

第二爪部;372a

…

爪部分;373

…

分离爪部;373a

…

爪部分;374

…

托盘检测传感器;381

…

移动机构;391

…

第一爪部;391a

…

爪部分;392

…

第二爪部;392a

…

下爪部分;392b

…

上爪部分;611

…

输送带;612

…

升降机;613

…

连接部;621

…

辊部;622

…

开口部;623a、623b

…

托盘挡块;624a、624b

…

分隔板;625a、625b

…

气缸;626a、626b

…

托盘检测传感器;631

…

台架;632

…

驱动部;633

…

升降机;634

…

引导部。

具体实施方式

[0030]

(第一实施方式)

[0031]

以下,参照附图对本发明的第一实施方式进行说明。在以下的说明中,以工件是显示面板100的情况为中心进行说明。图1是本发明的实施方式所涉及的搬运系统的俯视图。图2是搬运系统的主视图,图2(a)是从图1的a-a方向表示搬运系统的主视图,图2(b)是从图1的b-b方向表示搬运系统的主视图。图3是搬运系统的侧视图,图3(a)是从图2(a)的c-c方向表示搬运系统的侧视图,图3(b)是从图2(a)的d-d方向表示搬运系统的侧视图。图4是搬运系统的立体图。图5是说明分离机构的运动的图。图6是说明堆码机构的运动的图。

[0032]

(搬运系统的整体结构)

[0033]

本实施方式的搬运系统1并入在便携式设备等中使用的小型的液晶显示器的生产线来使用。当在上一工序中检查过的工件即显示面板100被搬入机构9搬入时,搬运系统1基于搬入的显示面板100的检查结果进行搬运。显示面板100是液晶面板、有机el面板等。

[0034]

显示面板100形成为矩形形状。在本实施方式中,上一工序是显示面板100的点亮检查的工序,显示面板100基于点亮检查的检查结果,分为合格品、次品以及复检品中的任意一种。

[0035]

如图1~图4所示,搬运系统1具备:使搬入的显示面板100移动的第一机器人2;具备放置由第一机器人2移动的显示面板100的第一放置部31的第一排出机构3a;放置由第一机器人2移动的显示面板100并沿第一方向搬运显示面板100的滑架4;使由滑架4搬运的显示面板100移动的第二机器人5;以及具备放置由第二机器人5移动的显示面板100的第二放置部34的第二排出机构3b。另外,在第一排出机构3a的第一放置部31放置有空的托盘10,第一机器人2使显示面板100移动至空的托盘10。同样,在第二排出机构3b的第二放置部34,放

置有空的托盘10,第二机器人5使显示面板100移动至空的托盘10。本实施方式的托盘10形成为大致长方形的平板状。在托盘10的上表面形成有收容显示面板100的凹部。

[0036]

在此,在图中,将互相正交的三轴设为x轴、y轴及z轴。滑架4沿着y轴延伸。z轴是铅锤轴。在y轴上,将滑架4搬运显示面板100的方向设为y1方向,将其相反方向设为y2方向。在z轴上,将上方设为z1方向,将下方设为z2方向。在x轴上,将一方设为x1方向,将其相反方向设为x2方向。在本实施方式中,y1方向是第一方向。

[0037]

(搬入机构)

[0038]

如图1和图4所示,搬入机构9将在上一工序中检查过的显示面板100搬运到搬运系统1。搬入机构9具备放置显示面板100的台架91和在x轴方向上搬运台架91的搬运部92。搬入机构9由电动气缸等构成。搬入机构9将在x2方向的端部放置于台架91上的显示面板100从x2方向的端部搬运到x1方向的端部。在台架91上放置有两个显示面板100。

[0039]

(第一机器人)

[0040]

如图1和图4所示,第一机器人2是取放式机器人。第一机器人2具备:将保持显示面板100的保持部24支承为能够在z轴方向上移动的头21;使头21在y轴方向上移动的y轴搬运部22;使y轴搬运部22在x轴方向上移动的x轴搬运部23。保持部24通过吸附显示面板100来保持显示面板100。保持部24能够同时保持放置于台架91上的两个显示面板100。y轴搬运部22及x轴搬运部23由电动气缸等构成。

[0041]

因此,由于第一机器人2能够使保持部24在x轴、y轴方向及z轴方向上移动,所以能够使由搬入机构9搬入的显示面板100向第一放置部31或滑架4的台架41移动。第一机器人2基于在上一工序中检查的显示面板100的检查结果,使显示面板100移动至第一放置部31或滑架4的台架41。具体地说,在第一机器人2中,如果显示面板100是合格品,则将显示面板100移动到第一放置部31a,如果显示面板100是复检品,则将显示面板100移动到第一放置部31b,如果显示面板100是次品,则将显示面板100移动到滑架4的台架41。

[0042]

(第一排出机构)

[0043]

如图1、图2(a)以及图3所示,第一排出机构3a具备:第一放置部31;向第一放置部31供给空的托盘10的第一托盘供给机构32;以及排出放置于第一放置部31的托盘10的第一托盘送出机构33。另外,第一排出机构3a具备:用于取出从第一托盘送出机构33排出的托盘10的台车61;将堆叠状态的空的托盘10搬运到第一托盘供给机构32的托盘搬运部62;以及将空的托盘10从托盘搬运部62搬运到第一托盘供给机构32的移动部63。

[0044]

第一放置部31具备放置托盘10的两个支承部311。支承部311从在y轴方向上延伸的基部315的两端向x1方向延伸。在第一放置部31设置有由支承部311及基部315围绕的开口部313。支承部311经由基部315并通过位置调节部312在上下方向上移动。位置调节部312由电动气缸等构成,根据放置于支承部311的托盘10的层数,使支承部311在上下方向上移动。在本实施方式中,在沿着第一方向的方向上配置有两个第一放置部31。两个第一放置部31中的一个是第一放置部31a,另一个是第一放置部31b。第一放置部31a位于第一放置部31b的y1方向侧。在放置于第一放置部31a的托盘10中收容有合格品的显示面板100,在放置于第一放置部31b的托盘10中收容有复检品的显示面板100。

[0045]

第一托盘供给机构32具备:保持堆叠的托盘10,并且将配置于下层的托盘10从堆叠的托盘10分离的分离机构37;搬运分离的托盘10的台架38;将由台架38搬运的托盘10放

置于支承部311的堆码机构39。

[0046]

分离机构37由相对于托盘10位于y轴方向的两侧的一对部分构成。

[0047]

分离机构37具备:放置最下层的托盘10的第一爪部371;支承比最下层靠上一层的托盘10的第二爪部372;用于将最下层托盘10从堆叠状态的托盘10分离的分离爪部373。另外,分离机构37具备检测有无托盘10的托盘检测传感器374和托盘挡块375。

[0048]

第一爪部371具备从z2方向侧突出的爪部分371a(参照图5)。第一爪部371通过气缸等在上下方向上移动。对置的第一爪部371在y轴方向上的间隔比托盘10的y轴方向上的宽度稍窄。即,第一爪部371的爪部分371a在托盘10的y轴方向上的两端支承托盘10。

[0049]

第二爪部372具备从z2方向侧突出的爪部分372a(参照图5)。第二爪部372通过气缸等在上下方向及y轴方向上移动。具体地说,对置的第二爪部372在托盘10的y轴方向上的两端移动,以使其间隔从爪部分372a支承托盘10的间隔变为不支承托盘10的间隔。

[0050]

分离爪部373具备从z2方向侧突出的爪部分373a(参照图5)。分离爪部373通过气缸等在上下方向及y轴方向上移动。具体地说,对置的分离爪部373在托盘10的y轴方向上的两端移动,以使其间隔从爪部分373a支承托盘10的间隔变为不支承托盘10的间隔。

[0051]

托盘挡块375位于分离机构37的x1方向侧。托盘挡块375具备分隔板376和使分隔板376在y轴方向上移动的气缸377。分隔板376是金属制板,限制由分离机构37保持的托盘10在x1方向侧的位置。气缸377位于分离机构37的y1方向侧。

[0052]

台架38通过移动机构381在x轴方向及z轴方向上移动。当由分离机构37分离的最下层的托盘10放置于台架38时,移动机构381使台架38在x2方向上移动。堆码机构39将由台架38搬运的托盘10放置于支承部311。

[0053]

堆码机构39由相对于支承部311位于y轴方向上的两侧的一对部分构成。堆码机构39具备:放置最下层托盘10的第一爪部371;支承比最下层靠上一层的托盘10的第二爪部372;用于从堆叠状态的托盘10将最下层的托盘10分离的分离爪部373。另外,堆码机构39具备检测有无托盘10的托盘检测传感器393。

[0054]

第一爪部391具备从z2方向侧突出的爪部分391a(参照图6)。第一爪部391通过气缸等在y轴方向上移动。具体地说,对置的第一爪部391在放置于支承部311的托盘10的y轴方向上的两端,以爪部分391a从支承托盘10的间隔变为不支承托盘10的间隔的方式移动。

[0055]

第二爪部392具备从z2方向侧突出的下爪部分392a和从z1方向侧突出的上爪部分392b(参照图6)。第二爪部392通过气缸等在上下方向及y轴方向上移动。具体地说,对置的第二爪部392在放置于支承部311的托盘10的y轴方向上的两端移动,以使其从下爪部分392a及上爪部分392b支承托盘10的间隔变为不支承托盘10的间隔。

[0056]

第一托盘送出机构33将放置于第一放置部31的托盘10搬运到台车61。第一托盘送出机构33位于第一托盘供给机构32的下方,且在上下方向上与第一放置部31重叠。第一托盘送出机构33由输送带331构成。输送带331沿x轴方向延伸。如图3(a)所示,输送带331在y轴方向上的宽度比支承部311在y轴方向上的间隔窄。另外,如图2(a)所示,输送带331的x2方向侧的端部位于比基部315靠x1方向的位置。因此,当支承部311通过位置调节部312在上下方向上移动时,输送带331能够通过开口部313。

[0057]

台车61用于从第一排出机构3a取出由第一托盘送出机构33排出的托盘10。台车61具备输送带611。在输送带611的下方,设置有使输送带611在上下方向上移动的升降机612。

升降机612使输送带611上下移动,以使输送带611的高度与输送带331的高度相同。台车61在x2方向的端部具备与第一托盘送出机构33连接的连接部613。除了用台车61取出托盘10的情况以外,通过连接部613与第一托盘送出机构33连接来固定台车61。

[0058]

托盘搬运部62沿x2方向搬运堆叠的托盘10。托盘搬运部62在x轴方向上延伸,由辊式输送机等构成。在托盘搬运部62的y轴方向上的两端设置有辊部621,在y轴方向的中央部分设置有开口部622。辊部621通过未图示的驱动部而旋转,通过辊部621旋转,托盘10被搬运。托盘搬运部62具备下游的托盘挡块623a和上游的托盘挡块623b。托盘挡块623a具备分隔板624a和使分隔板624a在y轴方向上移动的气缸625a。托盘挡块623b具备分隔板624b和使分隔板624b在y轴方向上移动的气缸625b。分隔板624a及分隔板624b是金属制的板,限制由辊部621搬运的托盘10向x2方向的移动。气缸625a及气缸625b位于辊部621的y2方向侧。

[0059]

在托盘搬运部62设置有下游的托盘检测传感器626a和上游的托盘检测传感器626b。托盘检测传感器626a及托盘检测传感器626b由光传感器等构成,检测托盘10的位置。

[0060]

移动部63具备:放置托盘10的台架631;使台架631在x轴方向上移动的驱动部632;经由驱动部632使台架631在上下方向上移动的升降机633。台架631具备从x轴方向上的两端朝向上方突出的引导部634。台架631在y轴方向上的宽度比对置的第一爪部371在y轴方向上的宽度及托盘搬运部62的开口部622在y轴方向上的宽度窄。因此,台架631为在上下方向上能够在对置的第一爪部371之间及托盘搬运部62的开口部622通过的尺寸。

[0061]

托盘10以被引导部634定位的状态放置在台架631上。驱动部632使台架631从分离机构37和台架631在上下方向上重叠的位置移动到托盘搬运部62的开口部622和台架631在上下方向上重叠的位置。

[0062]

在此,对第一排出机构3a的运动进行说明。首先,对从托盘搬运部62向第一托盘供给机构32搬运堆叠状态的托盘10的运动进行说明。两组码放状态的托盘10被搬入托盘搬运部62。这时,上游的气缸625b通过使分隔板624b沿y1方向移动来限制托盘10向x2方向的移动。同样,下游的气缸625a通过使分隔板624a沿y1方向移动来限制托盘10向x2方向的移动。另外,在这种状态下,台架631在托盘搬运部62的开口部622的下方位于在上下方向上重叠的位置。

[0063]

如果是托盘10未被放置在分离机构37上的状态,则气缸377使分隔板376沿y1方向移动。升降机633使台架631向上方移动,并且下游的气缸625a使分隔板624a沿y2方向移动。由此,由于台架631通过托盘搬运部62的开口部622,因此堆叠状态的托盘10被放置到台架631上。然后,驱动部632使台架631沿x2方向移动,当在上下方向上与分离机构37重叠时,停止台架631的移动。

[0064]

这时,如后所述,台架631位于比分离机构37的第一爪部371靠上方的位置。然后,升降机633使台架631移动到比第一爪部371靠下方的位置。由此,放置于台架631上的托盘10被放置于第一爪部371。然后,气缸377使分隔板376沿y2方向移动,由分隔板376限制放置在第一爪部371的托盘10在x1方向侧的位置。

[0065]

当台架631位于初始状态的位置时,下游的气缸625a使分隔板624a沿y1方向移动,上游的气缸625b使分隔板624b沿y2方向移动。然后,托盘搬运部62重新开始处于上游的托盘10的搬运。当上游的托盘检测传感器626b检测到托盘10通过时,上游的气缸625b使分隔板624b沿y1方向移动。当下游的托盘检测传感器626a检测到托盘10到达时,托盘搬运部62

停止搬运托盘10。

[0066]

接着,参照图5及图6对第一托盘供给机构32的运动进行说明。此外,图5及图6表示y1方向侧的分离机构37及堆码机构39。

[0067]

对分离机构37的运动进行说明。如图5(a)所示,当台架631位于比分离机构37的第一爪部371靠上方的位置时,第一爪部371位于在上下方向上与托盘10重叠的位置。另一方面,第二爪部372及分离爪部373退让到在上下方向上不与托盘10重叠的位置。

[0068]

如图5(b)所示,当台架631移动到比第一爪部371靠下方时,托盘10放置于第一爪部371。如图5(c)所示,当台架631移动到初始状态的位置时,第二爪部372及分离爪部373沿y2方向移动。具体地说,第二爪部372及分离爪部373沿y2方向移动,以使第二爪部372的爪部分372a及分离爪部373的爪部分373a位于最下层的托盘10及比最下层的托盘10靠上一层的托盘10之间。

[0069]

如图5(d)所示,第一爪部371及分离爪部373向下方移动。这时,由于比最下层的托盘10靠上一层的托盘10支承于第二爪部372,所以最下层的托盘10通过第一爪部371及分离爪部373从码放状态的托盘10分离。分离出的最下层的托盘10放置于台架38上。如图5(e)所示,当分离爪部373沿y1方向移动时,台架38将托盘10搬运到堆码机构39。

[0070]

如图5(f)所示,第一爪部371向上方移动,用爪部分371a支承托盘10。如图5(g)(h)所示,分离爪部373沿y1方向移动,之后,向上方移动。然后,分离机构37重复图5(c)~(h)的动作,直至托盘检测传感器374检测不到托盘10为止。

[0071]

对堆码机构39的运动进行说明。如图6(a)所示,当托盘10由台架38搬运到堆码机构39时,如图6(b)所示,第一爪部391沿y2方向移动。具体地说,爪部分391a移动到在上下方向上与托盘10重叠的位置。如图6(c)所示,通过台架38向下方移动,托盘10被放置于第一爪部391的爪部分391a。

[0072]

如图6(d)所示,台架38沿x1方向移动,之后,第二爪部392沿y2方向移动。具体地说,下爪部分392a及上爪部分392b移动到在上下方向上与托盘10重叠的位置。如图6(e)所示,当第一爪部391沿y1方向移动时,如图6(f)所示,第二爪部392向下方移动。由此,放置显示面板100之前的空的托盘10堆叠在放置有显示面板100的码放状态的托盘10上。这时,由于上爪部分392b从上方压住托盘10,因此托盘10可靠地堆叠于码放状态的托盘10的最上层。托盘10被堆叠之后,如图6(g)所示,第二爪部392沿y1方向移动并且向上方移动。在第二爪部392移动之后,由第一机器人2将显示面板100放置到最上层的空的托盘10中。在显示面板100由第一机器人2放置到托盘10中之后,支承部311向下方移动与托盘的厚度相应的量。之后,堆码机构39重复图6(a)~(g)的动作,直至托盘检测传感器394检测到在支承部311已堆叠预先设定的个数的托盘10。

[0073]

通过上述动作,第一托盘供给机构32将放置显示面板100之前的另一个托盘10堆叠在第一放置部31中已放置显示面板100的托盘10的上方。

[0074]

接着,对第一托盘送出机构33的动作进行说明。规定个数的托盘10被堆叠在支承部311之后,位置调节部312使支承部311移动到比输送带331靠下方的位置。这时,输送带331通过开口部313,放置在支承部311的托盘10被放置到输送带331上。托盘10被放置在输送带331上之后,输送带331将托盘10搬运到台车61。这时,台车61的输送带611与第一托盘送出机构33的输送带331的运动连动地工作。托盘10被搬运到台车61上之后,位置调节部

312使支承部311向上方移动。

[0075]

(滑架)

[0076]

如图1和图4所示,滑架4沿y轴方向延伸。具体地说,滑架4在y方向上延伸的长度大于第一放置部31a及第二放置部34之间的间隔。滑架4具备放置显示面板100的台架41和沿y轴方向搬运台架41的搬运部42。台架41为能够放置两片显示面板100的尺寸。搬运部42由电动气缸等构成。由第一机器人2将次品的显示面板100放置到台架41时,滑架4将台架41从y2方向的端部搬运到y1方向的端部。在台架41上放置有两个显示面板100。

[0077]

(第二机器人)

[0078]

如图1和图4所示,第二机器人5是取放式机器人。第二机器人5具备:将保持显示面板100的保持部54支承为能够在z轴方向上移动的头51;使头51在y轴方向上移动的y轴搬运部52;使y轴搬运部52在x轴方向上移动的x轴搬运部53。保持部54通过吸附显示面板100来保持显示面板100。保持部54能够同时保持放置在台架41上的两个显示面板100。y轴搬运部52及x轴搬运部53由电动气缸等构成。因此,由于第二机器人5能够使保持部54在x轴方向、y轴方向及z轴方向上移动,所以能够使由滑架4搬入的次品的显示面板100移动到第二放置部34。

[0079]

(第二排出机构)

[0080]

如图1和图2(b)所示,第二排出机构3b具备:第二放置部34;向第二放置部34供给空的托盘10的第二托盘供给机构35;排出放置在第二放置部34的托盘10的第二托盘送出机构36。通过第二托盘供给机构35,次品的显示面板100被收容到放置在第二放置部34的托盘10中。

[0081]

第二排出机构3b的第二放置部34是与第一排出机构3a的第一放置部31相同的结构。第二排出机构3b的第二托盘供给机构35是与第一排出机构3a的第一托盘供给机构32相同的结构。第二排出机构3b的第二托盘送出机构36是与第一排出机构3a的第一托盘送出机构33相同的结构。因此,在第二排出机构3b中,对于与第一排出机构3a对应的结构,有时标注相同的附图标记并省略说明。

[0082]

如图1所示,第二放置部34位于第一放置部31的y1方向侧。另外,第一放置部31及第二放置部34在沿着滑架4的搬运方向即第一方向(y1方向)的方向上配置。即,第一放置部31和第二放置部34在y轴方向上沿着滑架4排列。

[0083]

在本实施方式中,第二排出机构3b不具备用于取出从第二托盘送出机构36排出的托盘10的台车61。因此,由操作者从第二托盘送出机构36取出托盘10。具体地说,在支承部311堆叠规定个数的托盘10之后,位置调节部312使支承部311移动到比输送带331靠下方的位置。这时,放置在支承部311的托盘10放置于输送带331。托盘10被放置到输送带331之后,输送带331将托盘10搬运到输送带331的x1方向侧的端部。托盘10被搬运到输送带331的x1方向侧的端部之后,位置调节部312使支承部311向上方移动。然后,由操作者从第二托盘送出机构36取出托盘10。

[0084]

在本实施方式中,第二排出机构3b不具备向第二托盘供给机构35搬运码放状态的空的托盘10的托盘搬运部62和从托盘搬运部62向第二托盘供给机构35搬运空的托盘10的移动部63。因此,托盘10由操作者搬运到第二托盘供给机构35。托盘10由操作者搬运到第二托盘供给机构35时,分离机构37重复图5(c)~(h)的动作,直至托盘检测传感器374检测不

到托盘10。然后,堆码机构39重复图6的动作。此外,在第二排出机构3b中,图6(g)的动作是在第二爪部392移动之后,显示面板100由第一机器人2放置到最上层的空的托盘10中。通过上述动作,第二托盘供给机构35将放置显示面板100之前的另一个托盘10堆叠到第二放置部34中放置有显示面板100的托盘10的上方。

[0085]

(本实施方式的主要作用效果)

[0086]

本实施方式的搬运系统1具备:使搬入的显示面板100移动的第一机器人2;具备放置由第一机器人2移动的显示面板100的第一放置部31的第一排出机构3a;放置由第一机器人2移动的显示面板100,并沿第一方向(y1方向)搬运显示面板100的滑架4;使由滑架4搬运的显示面板100移动的第二机器人5;以及具备放置由第二机器人5移动的显示面板100的第二放置部34的第二排出机构3b。另外,在本实施方式的搬运系统1中,第二放置部34位于第一放置部31的第一方向侧。通过像这样构成,由滑架4沿第一方向搬运的显示面板100由第二机器人5放置到第二放置部。因此,由于第一机器人2不将显示面板100放置到第二放置部34,因此即使增大第一放置部31和第二放置部34在第一方向上的间隔,也不需要使第一机器人2大型化。因此,即使出于提高可维护性等目的而增大第一放置部31和第二放置部34的第一方向上的间隔,由于显示面板100由滑架4沿第一方向搬运,所以也能够抑制第一机器人2大型化等,从而能够通过放置部的布局抑制搬运机器人大型化。

[0087]

在本实施方式中,第一排出机构3a具备向第一放置部31供给托盘10的第一托盘供给机构32,第二排出机构3b具备向第二放置部34供给托盘的第二托盘供给机构35,第一机器人2将显示面板100放置到被供给至第一放置部31的托盘10中,第二机器人5将显示面板100放置到被供给至第二放置部34的托盘10中。通过像这样构成,第一机器人2及第二机器人5能够分别将显示面板100收容在托盘10中。

[0088]

在本实施方式中,当显示面板100由第一机器人2放置到托盘10之后,第一放置部31向下方移动与托盘10的厚度相应的量,第一托盘供给机构32将放置显示面板100之前的另一个托盘10堆叠在放置有显示面板100的托盘10的上方。如果像这样构成,可以将托盘10的高度保持恒定,所以能够抑制第一机器人2在高度方向上大型化。

[0089]

在本实施方式中,当显示面板100由第二机器人5放置到托盘10之后,第二放置部34向下方移动与托盘10的厚度相应的量,第二托盘供给机构35将放置显示面板100之前的另一个托盘10堆叠在放置有显示面板100的托盘10的上方。如果像这样构成,可以将托盘10的高度保持恒定,所以能够抑制第二机器人5在高度方向上大型化。

[0090]

在本实施方式中,第一排出机构3a具备第一托盘送出机构33,当托盘10被堆叠预先设定的个数之后,该第一托盘送出机构33从第一放置部31排出堆叠的托盘10。第一托盘送出机构33位于第一托盘供给机构32的下方,在上下方向上与第一托盘供给机构32重叠。如果像这样构成,能够使第一排出机构3a的设置面积紧凑。

[0091]

在本实施方式中,第二排出机构3b具备第二托盘送出机构36,当托盘10被堆叠预先设定的个数之后,该第二托盘送出机构36从第二放置部34排出堆叠的托盘10。第二托盘送出机构36位于第二托盘供给机构35的下方,在上下方向上与第二托盘供给机构35重叠。如果像这样构成,能够使第二排出机构3b的设置面积紧凑。

[0092]

(第二实施方式)

[0093]

参照图7对本发明的第二实施方式的搬运系统1进行说明。在第二实施方式中,对

于与第一实施方式同样的结构标注与第一实施方式相同的附图标记并省略说明。

[0094]

在第一实施方式中,在沿着第一方向的方向上配置两个第一放置部31即第一放置部31a及第一放置部31b,但在本实施方式中,是配置有一个第一放置部31的结构。另外,在第一实施方式中,配置有一个第二放置部34,但在本实施方式中,是配置有两个第二放置部34的结构。两个第二放置部34中的一个是第二放置部34a,另一个是第二放置部34b。第二放置部34a位于第一排出机构3a的第一放置部31的y2方向侧,第二放置部34b位于第一排出机构3a的第一放置部31的y1方向侧。

[0095]

在本实施方式中,配置有两个滑架4即第一滑架4a及第二滑架4b。第一滑架4a及第二滑架4b在y轴方向上延伸。另外,配置有两个第二机器人5即第二机器人5a和第二机器人5b。第二机器人5a使由第一滑架4a搬运的显示面板100向第二放置部34a移动。第二机器人5b使由第二滑架4b搬运的显示面板100向第二放置部34b移动。

[0096]

在本实施方式中,合格品的显示面板100由第一机器人2收容到放置于第一放置部31的托盘10中。复检品的显示面板100由第二机器人5a收容到放置于第二放置部34a的托盘10。次品的显示面板100由第二机器人5b收容到放置于第二放置部34b的托盘10中。

[0097]

在本实施方式中,第一滑架4a沿y2方向搬运放置显示面板100的台架41a。因此,第一滑架4a的第一方向为y2方向。如图7所示,第二放置部34a位于第一放置部31的y2方向侧。第一放置部31及第二放置部34a在沿着第一滑架4a的搬运方向即第一方向(y2方向)的方向上配置。即,第一放置部31及第二放置部34a在y轴方向上沿着第一滑架4a排列。

[0098]

在本实施方式中,第二滑架4b沿y1方向搬运放置显示面板100的台架41b。因此,第二滑架4b的第一方向为y1方向。如图7所示,第二放置部34b位于第一放置部31的y1方向侧。第一放置部31及第二放置部34b在沿着第二滑架4b的搬运方向即第一方向(y1方向)的方向上配置。即,第一放置部31及第二放置部34b在y轴方向上沿着第二滑架4b排列。

[0099]

在本实施方式中,由于显示面板100由第一滑架4a沿y2方向(第一滑架4a的第一方向)搬运,因此可以增大第一放置部31和第二放置部34a在y2方向上的间隔。同样地,由于显示面板100由第二滑架4b沿y1方向(第二滑架4b的第一方向)搬运,因此可以增大第一放置部31和第二放置部34b的y1方向上的间隔。因此,即使出于提高可维护性等目的而增大第一放置部31和第二放置部34在沿着第一方向的方向上的间隔,由于显示面板100由滑架4沿第一方向搬运,因此能够抑制第一机器人2大型化等,从而能够通过放置部的布局来抑制搬运机器人大型化。

[0100]

(其他实施方式)

[0101]

在第二实施方式中,配置有一个第一放置部31,但也可以是配置两个以上的第一放置部31的结构。另外,第二放置部34a位于第一放置部31的y2方向侧,第二放置部34b位于第一放置部31的y1方向侧,但是第二放置部34a及第二放置部34b也可以位于第一放置部31的同一侧。在这种情况下,滑架4及第二机器人5可以分别是一个。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。