1.本技术涉及车辆领域,尤其是涉及一种电池模组、电池模组加工工艺及车辆。

背景技术:

2.相关技术中,由于电池模组的长度较短,在车辆的宽度上设置一个电池模组绰绰有余,而设置两个串联的电池模组车辆的宽度又不够;特别是两个电池模组需要进行串联才能够达到电压要求,而两个电池模组之间还需要设置电连接件,大大占用了电池模组的体积,使得电池模组的空间利用率低,电池模组的能量密度具有进一步提高的空间。

3.申请内容

4.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术的一个目的在于提出一种电池模组,该根据本技术的电池模组内可以布置多个极组,优化了电池模组的空间利用率,提高了电池模组的能量密度。

5.本技术还提出一种电池模组加工工艺。

6.本技术还提出一种具有上述电池模组的车辆。

7.根据本技术的电池模组包括:相邻的第一壳体和第二壳体,所述第一壳体内设置有多个用于容置第一极组的第一腔室,所述第二壳体内设置有多个用于容置第二极组的第二腔室,多个所述第一腔室和多个所述第二腔室一一对应;隔板组件,所述隔板组件设置在所述第一壳体与所述第二壳体之间以将对应的所述第一腔室和所述第二腔室分隔开;其中所述隔板组件包括:隔板本体、第一绝缘板和第二绝缘板,所述隔板本体与所述第一壳体和所述第二壳体固定连接,所述第一绝缘板和所述第二绝缘板分别设置在所述隔板本体的两侧。

8.根据本技术的电池模组,通过设置第一壳体和第二壳体,使第一壳体内的多个第一极组与第二壳体内的多个第二极组一一对应,第一极组与第二极组分别设置于对应的壳体后,第一极组和第二极组所组成的电池模组的宽度可以适于不同的车辆,使电池模组充分利用车辆宽度上的空间,提高了电池模组的空间利用率高;电池模组还设置有隔板组件,隔板组件可以将第一腔室与第二腔室间隔开,以保证第一极组与第二极组之间保持相对稳定,提高了电池模组的可靠性。

9.根据本技术的一个实施例,所述隔板本体的周向边缘突出所述第一绝缘板的外周面和所述第二绝缘板的外周面以形成凸起部,所述凸起部均与所述第一壳体和所述第二壳体固定连接。

10.根据本技术的一个实施例,所述凸起部上设置有与所述第一绝缘板的外周面或/和第二绝缘板的外周面搭接配合的搭接部。

11.根据本技术的一个实施例,所述第一壳体和所述第二壳体为一体成型件。

12.根据本技术的一个实施例,所述隔板组件上设置有在厚度方向贯通的过孔,所述过孔内设置有分别与所述第一极组的第一极耳和所述第二极组的第二极耳相连的导电件。

13.根据本技术的一个实施例,所述隔板本体的至少部分构造为导电结构,所述导电

件与所述隔板本体电连接。

14.根据本技术的一个实施例,所述隔板本体还包括:第一金属层、第二金属层以及设置在所述第一金属层和所述第二金属层之间的第三绝缘板,所述导电件与所述第一金属层或/和所述第二金属层电连接。

15.根据本技术的一个实施例,所述导电件与所述隔板本体之间设置有密封件,所述密封件为绝缘件,所述隔板组件还包括:与所述导电件相连以适于采集极组电压的引出层。

16.根据本技术的一个实施例,所述隔板本体还包括:第三金属层、第四金属层以及设置在所述第三金属层和所述第四金属层之间的第四绝缘板;所述密封件包括:第一密封件和第二密封件,所述第一密封件设置在所述第一金属层与所述导电件之间,所述第二密封件设置在所述第二金属层与所述导电件之间。

17.根据本技术的一个实施例,所述引出层设置在所述第四绝缘板内且与所述电连接件相连。

18.根据本技术的一个实施例,电池模组还包括:分别与所述导电件相连的第一连接片和第二连接片,所述第一连接片与所述第一极组的第一极耳相连,所述第二连接片与所述第二极组的第二极耳相连。

19.下面简单描述根据本技术的电池模组加工工艺。

20.根据本技术的电池模组加工工艺包括如下步骤:

21.将第一极组上的第一极耳、第一保护片和第一连接片焊接在一起,将第二极组上的第二极耳、第二保护片和第二连接片焊接在一起;将第一极组、第二极组和隔板组件平行放置,将第一极耳与第一导电件焊接、第二极耳与第二导电件焊接;旋转隔板组件以使得与第一导电件相连的第一连接片和与所述第二导电件相连的第二连接片弯折;将隔板组件旋转至与所述第一极组和第二极组正交。

22.下面简单描述根据本技术的车辆。

23.根据本技术的车辆上设置有上述实施例的电池模组,由于根据本技术的车辆上设置有上述实施例的电池模组,因此该车辆中电池模组的空间利用率高,电池模组的能量密度高,大大提高了车辆的续航里程,电池模组中相邻两个极组之间的密封效果好,极组的可靠性高,使用寿命长。

24.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

25.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

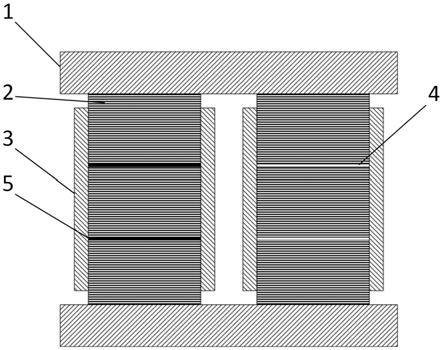

26.图1是根据本技术实施例的电池模组的结构示意图;

27.图2是图1中圈示a的局部放大图;

28.图3是图2中圈示c的局部放大图。

29.图4是根据本技术实施例的隔板组件的爆炸图;

30.图5是根据本技术实施例的第一极组的极耳与第一连接片的配合示意图;

31.图6是根据本技术实施例的隔板组件与第一极组与第二极组的连接示意图;

32.图7是根据本技术实施例的隔板组件与第一极组与第二极组的连接示意图;

33.图8是根据本技术实施例的电池模组的结构示意图;

34.图9是图8中圈示b的局部放大图;

35.图10是根据本技术实施例的机组串联的工艺流程图;

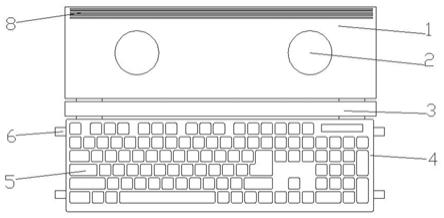

36.图11是根据本技术一个实施例的盖板组件的结构示意图。

37.图12是图11中实施例的盖板组件的爆炸图;

38.图13是根据本技术一个实施例的盖板组件的结构示意图。

39.图14是图13中实施例的盖板组件的爆炸图。

40.附图标记:

41.电池模组1,

42.第一极组11,第一极耳111,第二极组12,第二极耳121,

43.隔板组件13,隔板131,过孔131a,隔板本体1311,第一绝缘板1312,第二绝缘板1313,

44.导电件130,第一导电件132,导电板1321,导电柱1322,

45.第二导电件133,

46.密封件134,第一密封件1341,第二密封件1342,

47.第一壳体141,第二壳体142,

48.第一连接片151,第二连接片152,保护片153;

49.凸起部101,搭接部102,

50.第一金属层201,第二金属层202,第三金属层203,第四金属层204,

51.第三绝缘板210,第四绝缘板220,引出层230。

具体实施方式

52.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

53.下面参考图1-图7描述根据本技术实施例的电池模组1。

54.根据本技术的电池模组11包括相邻的第一壳体141和第二壳体142,第一壳体141内设置有多个用于容纳第一极组11的第一腔室,第二壳体142内设置有多个用于容纳第二极组12的第二腔室,多个第一腔室和多个第二腔室一一对应。第一腔室内设置有多个第一极组11,第二腔室内设置有多个第二极组12,每个第一极组11与对应的第二极组12可以在车辆的宽度上并排设置,可以将多个第一极组11与第二极组12首尾相连的排列可以适配不同具有不同宽度的车辆,从而使车辆中电池模组1布置的空间利用率提高。

55.电池模组1中还设置有隔板组件,隔板组件13设置在第一壳体141与第二壳体142之间以将对应的第一腔室和第二腔室分隔开,隔板组件包括隔板本体1311、第一绝缘板1312和第二绝缘板1313,隔板本体1311与第一壳体141和第二壳体142固定连接,第一绝缘板1312和第二绝缘板1313分别设置在隔板本体1311的两侧。

56.根据本技术的电池组件在第一壳体141与第二壳体142之间设置有隔板组件,以将第一极组11与第二极组12分隔开,避免第一极组11与第二极组12之间产生接触,保证第一

腔室与第二腔室之间的相对封闭,避免第一极组11与第二极组12之间产生相互影响,提高电池模组1的可靠性。

57.此外,在隔板本体1311的两侧分别设置有第一绝缘板1312和第二绝缘板1313,确保隔板组两侧的极组保持绝缘。

58.根据本技术的电池模组1,通过设置第一壳体141和第二壳体142,使第一壳体141内的多个第一极组11与第二壳体142内的多个第二极组12一一对应,第一极组11与第二极组12分别设置于对应的壳体后,第一极组11和第二极组12所组成的电池模组1的宽度可以适于不同的车辆,使电池模组1充分利用车辆宽度上的空间,提高了电池模组1的空间利用率高;电池模组1还设置有隔板组件,隔板组件可以将第一腔室与第二腔室间隔开,以保证第一极组11与第二极组12之间保持相对稳定,提高了电池模组1的可靠性。

59.如图3所示,根据本技术的一个实施例,所述隔板本体1311的周向边缘突出所述第一绝缘板1312的外周面和所述第二绝缘板1313的外周面以形成凸起部101,所述凸起部101均与所述第一壳体141和所述第二壳体142固定连接。

60.隔板本体1311的外周沿设置有凸起部101,凸起部101在隔板本体1311的两侧围成了用于容纳第一绝缘板1312和第二绝缘板1313的容纳槽,第一绝缘板1312和第二绝缘板1313可以分别设置在对应的容纳槽内,而凸起部101可以分别与第一壳体141和第二壳体142固定,以将第一壳体141与第二壳体142间隔开,同时适于限制第一绝缘板1312和第二绝缘板1313的位置。

61.根据本技术的一个实施例,凸起部101上设置有与第一绝缘板1312的外周面或/和第二绝缘板1313的外周面搭接配合的搭接部102。搭接部102可以设置在凸起部101周向外侧壁,且搭接部102可以沿周向向外延伸,在第一壳体141与第二壳体142对接时,搭接部102适于分别与第一壳体141的端面和第二壳体142的端面配合。

62.如图3所示,需要说明的是,第一壳体141与第二壳体142彼此正对的敞开口的周向上设置有台阶部,而台阶部的内侧设置有与凸起部101配合的阶梯,而台阶部的外侧设置有与搭接部102配合的阶梯。

63.根据本技术的电池模组1包括彼此相邻的第一极组11和第二极组12以及隔板组件13,第一极组11上设置有第一极耳111,第二极组12上设置有第二极耳121,隔板组件13设置在第一极组11和第二极组12之间。

64.其中,隔板组件13包括隔板131以及导电件,导电件分别与第一极组的极耳和第二极组的极耳相连,导电件可以包括第一导电件132和第二导电件133,隔板131上设置有在厚度方向贯通的过孔131a,第一导电件132和第二导电件133彼此相连,第一导电件132和第二导电件133设置在过孔131a内,第一导电件132和第一极耳111相连,第二导电件133与第二极耳121相连。

65.相关技术中,由于电池模组的长度较短,在车辆的宽度上设置一个电池模组绰绰有余,而设置两个或多个串联的电池模组宽度又不够;特别是两个电池模组需要进行串联才能够达到电压要求,而两个电池模组之间还需要设置电连接件,大大占用了电池模组的体积,使得电池模组的空间利用率低,电池模组的能量密度具有进一步提高的空间。

66.根据本技术的电池模组1,在一个电池模组1内设置有两个极组,而两个极组之间设置有隔板组件13,隔板组件13可以将相邻的两个极组隔绝开,避免第一极组11与第二极

组12内的电解液相互流动,而隔板组件13中设置有隔板131,隔板131上设置有适于将第一极组11与第二极组12电连接的第一导电件132和第二导电件133,第一导电件132和第二导电件133彼此相连,且第一导电件132与第二导电件133的至少部分收容于过孔131a内,以使隔板组件13可以用于将第一极组11与第二极组12电连接。

67.根据本技术的电池模组1,通过设置隔板组件13可以将一个电池模组1内的第一极组11与第二极组12隔绝开,以避免两个极组之间的相互影响,同时隔板组件13中设置有隔板131,隔板131上所设置的通孔用于容纳第一导电件132和第二导电件133,使得隔板组件13具有将第一极组11和第二极组12电连接的功能,而第一导电件132与第二导电件133的至少部分收容于过孔131a内,大大降低了第一导电件132与第二导电件133所占用的空间,从而提高了电池模组1的空间利用率。

68.根据本技术的电池模组1,设置有第一极组11和第二极组12,同时在第一极组11与第二极组12之间设置有隔板组件13,在将第一极组11和第二极组12隔绝开的同时还用于将第一极组11与第二极组12的电连接,大大降低了第一极组11与第二极组12之间电连接所占用的空间,提高了电池模组1的空间利用率,使单个电池模组1的长度可以与车辆的宽度相匹配,提高了电池模组1与车辆的适配效果。

69.根据本技术的一个实施例,第一导电件132与过孔131a的内周壁之间和/或第二导电件133与过孔131a的内周壁之间设置有密封件134。隔板131设置在第一极组11与第二极组12之间,且用于将第一极组11所处的空间与第二极组12所处的空间隔绝开,同时还要利用第一导电件132与第二导电件133将第一极组11与第二极组12电连接,因此,在隔板131上所设置的过孔131a适于第一导电件132与第二导电件133穿过,同时在过孔131a与第一导电件132或第二导电件133之间设置密封件134,以将过孔131a与第一导电件132和第二导电件133进行密封,以提高隔板组件13的密封效果,确保第一极组11所处空间与第二极组12所处空间的密封性,从而提高电池模组1的可靠性。

70.根据本技术的一个实施例,过孔131a包括依次相连的第一孔段和第二孔段,第一孔段的内径大于第二孔段的内径;第一孔段的内周壁与第一导电件132的外周面贴合,第二孔段的内周壁与密封件134的外周面贴合,第一孔段适于容纳第一导电件132,第一导电件132需要与第一极组11上所设置的第一极耳111电连接,而第一极耳111与第二导电件133一般通过焊接固定,因此第一导电件132朝向第一极耳111的一侧需要有足够的面积,而第一导电件132设置在第一孔段内,第一导电件132的外周面与第一孔段的内周壁贴合,因此,为保证第一导电件132的尺寸需求,第一孔段的尺寸需要尽可能的大,而第二孔段适于第一导电件132或第二导电件133穿过,且需要满足隔板131的密封需求,因此第二孔段的尺寸较小,以更好地实现隔板131两侧的密封。

71.第一导电件132或第二导电件133的至少部分穿过过孔131a,而密封件134可以套设在第一导电件132或第二导电件133的外周,以使密封件134与第二孔段的内周壁贴合,以确保隔板组件13的密封性能。

72.根据本技术的一个实施例,隔板131包括隔板本体1311、第一绝缘板1312和第二绝缘板1313,第一绝缘板1312设置在隔板本体1311的一侧且与隔板本体1311固定连接,第二绝缘板1313设置在隔板本体1311的另一侧且与隔板本体1311固定连接。

73.隔板本体1311设置在第一极组11与第二极组12之间,在一些实施例中,隔板本体

1311需要与壳体焊接固定,隔板本体1311一般构造为金属件,而为保证第一极组11与第二极组12之间的绝缘以及密封稳定,因此在隔板本体1311的两侧分别设置有第一绝缘板1312和第二绝缘板1313,第一绝缘板1312和第二绝缘板1313可以分别与第一极组11和第二极组12止抵,有效地防止第一极组11与第二极组12之间产生接触。

74.根据本技术的一个实施例,电池模组1还包括收容第一极组11的第一壳体141和收容第二极组12的第二壳体142,第一壳体141与隔板本体1311的周向边缘固定连接,第二壳体142与隔板本体1311的周向边缘固定连接。第一壳体141和第二壳体142可以均构造为筒状结构,第一壳体141与第二壳体142朝向彼此的一端敞开,且第一壳体141敞开的一端与隔板本体1311一侧的周向边缘固定,第二壳体142敞开的一端与隔板本体1311另一侧的周向边缘固定,隔板本体1311与第一壳体141和第二壳体142分别限定出分别容纳第一极组11和第二极组12的第一空间和第二空间,第一空间与第二空间彼此格力开互不连通,在收容分别收容第一极组11和第二极组12后,可以保证第一极组11和第二极组12之间隔绝开,保证第一极组11和第二极组12之间不会相互影响。

75.根据本技术的一个实施例隔板本体1311的周向边缘突出第一绝缘板1312的外周面和第二绝缘板1313的外周面。可以理解的是隔板本体1311的尺寸大于第一绝缘板1312与第二绝缘板1313的尺寸,从而使隔板本体1311的周向边缘露出与第一绝缘板1312和第二绝缘板1313,第一绝缘板1312和第二绝缘板1313可以分别理解为是第一空间与第二空间的底壁,隔板本体1311的周向边缘并不与第一极组11和第二极组12接触。

76.根据本技术的一个实施例,隔板本体1311的周向边缘突出第一绝缘板1312的外周面和第二绝缘板1313的外周面,在本技术的一个实施例中,隔板本体1311的两侧的表面分别设置有第一容纳槽和第二容纳槽,第一容纳槽适于容纳第一绝缘板1312,第二容纳槽适于容纳第二绝缘板1313,而隔板本体1311两侧中形成容纳槽的侧壁构造为隔板本体1311的周向边缘,该周向边缘与第一壳体141的敞开端和第二壳体142的敞开端焊接。

77.根据本技术的一个实施例,电池模组1还包括与第一导电件132相连的第一连接片151和与第二导电件133相连的第二连接片152,第一连接片151与第一极组11的极耳相连,第二连接片152与第二极组12的极耳相连。

78.电池模组1中需要将第一极组11中的极耳焊接固定在隔板组件中的第一导电件132上,同样,需要将第二极组12中的极耳焊接固定在隔板组件中的第二导电件133上,而极耳的尺寸较小,且不易弯折,因此通过设置第一连接片151和第二连接片152间接提高极耳的长度和尺寸,使极耳与对应的导电件之间的连接件更加方便,使电池模组1的焊接工艺更加完善,提高了电池模组1的成品率。

79.下面具体描述根据本技术实施例的隔板组件13。

80.根据本技术的隔板组件13,隔板组件包括隔板本体1311;第一绝缘板1312和第二绝缘板1313,所述隔板本体1311与所述电池模组内的储电组件的壳体固定连接,所述第一绝缘板1312和所述第二绝缘板1313分别设置在所述隔板本体1311的两侧。

81.根据本技术的一个实施例,包括隔板131、第一导电件132和第二导电件133,隔板131上设置有在厚度方向贯通的过孔131a,第一导电件132和第二导电件133相连,第一导电件132和第二导电件133设置在过孔131a内,且第一导电件132与隔板131一侧的极组的极耳相连,第二导电件133与隔板131另一侧的极组的极耳相连。

82.该隔板组件13可以适用于上述实施例的电池模组1,该隔板131中设置有贯穿隔板本体1311的过孔131a,同时第一导电件132和第二导电件133相连且穿过过孔131a,第一导电件132和第二导电件133分别与隔板131两侧的极组电连接,以将隔板131两侧的极组串联,隔板本体1311适于将隔板131两侧的极组隔绝开,以避免隔板组件13两侧的极组之间发生接触,以确保相连两个极组之间保持稳定。

83.在本技术的一个实施例中,第一导电件132中包括嵌设在第一绝缘件上的导电板1321,以及设置在导电板1321上的导电柱1322,其中导电板1321与导电柱1322构造为不同的材质,在一个具体的实施例中,导电板1321与导电柱1322中的一个构造为铝件另一个构造为铜件,先将导电板1321与导电柱1322进行摩擦焊接后,再将隔板组件13组装,并将第二导电件133铆压在导电柱1322上或第二导电件133与导电柱1322焊接固定。

84.由于极组的正负极为不同的材质,在第一导电件132与第二导电件133组装后再进行焊接的方式焊接不牢固,因此将第一导电件132构造为两种不同材质并采用摩擦焊接后再进行组装,导电柱1322与第二导电件133的材质相同,焊接后更加牢固,工艺难度降低。

85.根据本技术的隔板组件13,通过设置隔板本体1311以将隔板组件13两侧的极组隔绝开,在隔板本体13的两侧分别设置第一绝缘板和第二绝缘板将相邻两个极组隔绝开,从而使两个极组可以在同一个电池模组1内并保持彼此的相对稳定,提高了电池模组1的长度,使电池模组1可以充分地利用空间,大大提高了电池模组1的空间利用率,有效提高了电池模组1的能量密度。

86.根据本技术的一个实施例,第一导电件132与过孔131a的内周壁之间和/或第二导电件133与过孔131a的内周壁之间设置有密封件134。隔板131设置在第一极组11与第二极组12之间,且用于将第一极组11所处的空间与第二极组12所处的空间隔绝开,同时还要利用第一导电件132与第二导电件133将第一极组11与第二极组12电连接,因此,在隔板131上所设置的过孔131a适于第一导电件132与第二导电件133穿过,同时在过孔131a与第一导电件132或第二导电件133之间设置密封件134,以将过孔131a与第一导电件132和第二导电件133进行密封,以提高隔板组件13的密封效果,确保第一极组11所处空间与第二极组12所处空间的密封性,从而提高电池模组1的可靠性。

87.根据本技术的一个实施例,过孔131a包括依次相连的第一孔段和第二孔段,第一孔段的内径大于第二孔段的内径;第一孔段的内周壁与第一导电件132的外周面贴合,第二孔段的内周壁与密封件134的外周面贴合,第一孔段适于容纳第一导电件132,第一导电件132需要与第一极组11上所设置的第一极耳111电连接,而第一极耳111与第二导电件133一般通过焊接固定,因此第一导电件132朝向第一极耳111的一侧需要有足够的面积,而第一导电件132设置在第一孔段内,第一导电件132的外周面与第一孔段的内周壁贴合,因此,为保证第一导电件132的尺寸需求,第一孔段的尺寸需要尽可能的大,而第二孔段适于第一导电件132或第二导电件133穿过,且需要满足隔板131的密封需求,因此第二孔段的尺寸较小,可以更好地实现隔板131两侧的密封。

88.第一导电件132或第二导电件133的至少部分穿过过孔131a,而密封件134可以套设在第一导电件132或第二导电件133的外周,以使密封件134与第二孔段的内周壁贴合,以确保隔板组件13的密封性能。

89.隔板131具有彼此正对的第一侧面和第二侧面,第一导电件132的外侧面与第一侧

面平齐,第二导电件133的外侧面与第二侧面平齐,隔板组件13中与第一极组11和第二极组12正对的表面均构造为平面,以保证隔板组件13的表面均匀,隔板组件13中不会具有凸出结构,避免干涉第一极组11和第二极组12,以确保第一极组11和第二极组12可以存放于一个整齐的空间内,使第一极组11和第二极组12的形状确定,降低第一极组11和第二极组12的成型难度。

90.下面简单描述根据本技术的电池模组加工工艺。

91.电池模组加工工艺包括如下步骤:

92.将第一极组11上的第一极耳111、第一保护片153和第一连接片151焊接在一起,将第二极组12上的第二极耳121、第二保护片153和第二连接片152焊接在一起;

93.将第一极组11、第二极组12和隔板组件平行放置,将第一极耳111与第一导电件焊接、第二极耳121与第二导电件焊接;

94.旋转隔板组件以使得与第一导电件相连的第一连接片151和与所述第二导电件相连的第二连接片152弯折;

95.将隔板组件旋转至与所述第一极组11和第二极组12正交。

96.两个极组在串联的过程中,首先需要将极组上的极耳、保护片153与连接片焊接固定,由于极耳与极组之间一般采用穿透式焊接,因此设置有保护片153,保护片153与连接片分别设置在极耳的两侧,在利用激光焊等焊接方式将极耳与保护片153、连接片焊接固定,以使每个极组的极耳与连接片固定。

97.在将第一极组11中的第一极耳111、第一保护片和第一连接片151焊接在一起、第二极组12中的第二极耳112、第二保护片和第二连接片152焊接在一起后,将第一极组11和第二极组12平行放置,第一极耳与第一导电件焊接、第二极耳与第二导电件焊接,

98.将相连两个极组上的连接片分别与隔板组件13上的第一导电件132和第二导电件133相连,可以采用焊接的方式固定。连接片一般具有伸出端,伸出端适于与第一导电件132或第二导电件133焊接,连接片的设置可以保证与第一导电件132或第二导电件133之间的焊接面积,确保焊接稳定牢固。

99.在进一步焊接的过程中,第一极组11、第二极组12和干板平行放置,隔板组件13、相邻的两个极组均处于同一平面内,以方便于焊接工序进行,降低焊接难度,在焊接完成后,旋转隔板组件13,以使隔板组件13与相邻两个极组正极,及隔板组件的两侧面分别与对应极组的端面正对,以适于后续的隔板组件13与壳体之间固定安装,隔板组件13可以更加方便地与壳体固定并形成适于密封第一极组11和第二极组12的腔室。

100.在旋转隔板组件13的过程转中,与第一导电件132相连的连接片和与第二导电件133相连的连接片弯折,以确保隔板组件13可以旋转至与第一极组11和第二极组12端面正对的位置,连接片具有足够的长度,弯折方便可靠,并且弯折后不会影响到与极耳与第一导电件132,极耳与第二导电件133之间的连接。

101.通过上述对于相连的极组的串联工艺,可以高效可靠地将隔板组件13分别与相连的两个极组电连接,串联的工艺难度小,可靠性高,有助于实现电池极组的自动化生产。

102.下面简单描述根据本技术另一个实施例的电池模组。

103.根据本技术的电池模组中隔板本体1311的至少部分构造为到导电结构,导电件130与隔板本体1311电连接。隔板本体1311中的至少部分构造为导电结构,以使隔板本体

1311中可以存在具有导电的部分,导电件130与隔板本体电连接时,使隔板本体中的导电结构带电,在对电池模组进行测量时,可以对导电结构进行测量,通过对隔板本体1311中导电结构的测量,可以快速检测电池模组中极组的电压。从而实现对电池模组中极组的快速测量。

104.如图11-图12所示,根据本技术的一个实施例,隔板本体还包括第一金属层201、第二金属层202以及设置在第一金属层201和第二金属层202之间的第三绝缘板210,导电件130与第一金属层201和/或第二金属层202电连接。

105.也就是说,在第一金属层201与电连接件电连接时,可以通过测量第一金属层201的电压实现对一个极组输出端的电压的测量,在第二金属层202与电连接件电连接时,可以通过测量第二金属层202的电压实现对另一个极组输出端的测量,在一个优选地实施例中,盖板组件设置在相对的两个极组之间,以实现两个极组的电连接,进而第一金属层201与电连接件电连接以可以测量相对的两个极组中一个的电压,第二金属层202与电连接件电连接以可以测量相对的两个电芯中的另一个的电压。

106.由此,使通过设置第一金属层201和第二金属层202,使本技术对电芯的电压测量更加简单、方便。

107.如图13-图14所示,根据本技术的一个实施例,隔板本体还包括:第三金属层203、第四金属层204以及设置在第三金属层203和第四金属层204之间的第四绝缘板220;密封件包括:第一密封件1341和第二密封件1342,第一密封件1341设置在第三金属层203与导电件130之间,第二密封件1342设置在第四金属层204与导电件130之间。

108.在本技术的一个具体实施例中,隔板本体还包括:第三金属层203、第四金属层204以及设置在第三金属层203和第四金属层204之间的第四绝缘板220;密封件包括:第一密封件1341和第二密封件1342,第一密封件1341设置在第一金属层201与导电件130之间,第二密封件1342设置在第二金属层202与导电件130之间。隔板本体包括五层结构,可以是依次叠至的第一绝缘板1312、第三金属层203、第四绝缘板220、第四金属层204和第二绝缘板1313。

109.导电件130可以贯穿隔板本体,而第一密封件1341设置在导电件130与第三金属层203之间、第二密封件1342设置在导电件130与第四金属层204之间,一方面用于密封导电件130与隔板组件,另一方面将导电件130与第三金属层203和第四金属层204隔绝开。

110.引出层230设置在第四绝缘板220内且与导电件130相连,隔板组件设置在相邻的两个极组之间或直接形成为一个电池模组的外侧盖板,导电件130的一端与极组电连接,导电件130的另一端与另一个极组电连接或形成为正极或负极极柱,第一绝缘板和第二绝缘板将第一极组和第二极组间隔开,通过密封件将第三金属层203、第四金属层204与导电件130间隔开,使引出层230与导电件130相连,进而只需要通过测量引出层230的电压即可实现对极组的电压的测量。

111.下面简单描述根据本技术的电池模组1。

112.根据本技术的电池模组1设置有上述实施例的隔板组件13,由于根据本技术的电池模组1中设置有上述实施例的隔板组件13,因此该电池模组1可以同时对相邻的两个极组实现密封和串联,相邻连个极组之间的密封可靠且串联稳定,电池模组1的空间利用率高,使用寿命长。

113.下面简单描述根据本技术的车辆。

114.根据本技术的车辆上设置有上述实施例的电池模组1,由于根据本技术的车辆上设置有上述实施例的电池模组1,因此该车辆中电池模组1的空间利用率高,电池模组1的能量密度高,大大提高了车辆的续航里程,电池模组1中相邻两个极组之间的密封效果好,极组的可靠性高,使用寿命长。

115.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

116.在本技术的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。

117.在本技术的描述中,“多个”的含义是两个或两个以上。

118.在本技术的描述中,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

119.在本技术的描述中,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。

120.根据本技术实施例的

…

的其他构成例如

…

和

…

等以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

121.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

122.尽管已经示出和描述了本技术的实施例,本领域的普通技术人员可以理解:在不脱离本技术的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本技术的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。