1.本发明涉及烧结设备,尤其涉及一种软磁材料烧结炉纵向循环式排胶结构。

背景技术:

2.在软磁铁氧体在烧结的过程中,排胶过程是产品烧结过程非常关键的环节。软磁铁氧体压坯时,为了增加产品的机械强度和密度,通常在用料中加入了一定的粘合剂(pva)、硬酸脂锌等作为添加剂来增加颗粒的结合力。这些物质必须在产品发生固相反应之前完全挥发并排出到窑炉外,而将这些添加剂和水排出的过程叫排胶过程。

3.排胶过程中排胶效果与产品的受热温度、循环空气的速度、产品含胶浓度、产品的大小都有紧密联系,不恰当排胶结构,容易造成产品的质量缺陷。当温度和风量设计不均匀时,部分产品的粘结剂不能充分均匀加热,不能被充分抽走,在后续温度升高时,易造成突然剧烈挥发,大量的气体冲出坯件,造成产品裂纹和结晶等质量缺陷,排胶升温过程中需要保证产品的均匀缓慢受热,保证脱胶效果才能保证产品的质量品质。

4.目前软磁铁氧体烧结过程中,排胶区的排胶结构多采用横向循环排胶结构,空气在窑腔的横向截面内进行循环,该横向截面指的是在垂直于进料方向的截面内。该结构空气从底部加热腔加热后,从窑腔一侧进入窑腔内,对产品进行加热,在抽气吸力和循环风机的作用下,空气又重新压入加热腔,形成在截面内的循环流动,从而对产品进行加热排胶。

5.横向循环式排胶结构是使空气在横向截面上随产品进行循环加热,当空气窑腔一侧流向另一侧时,由于产品的吸热作用,空气在横向截面上逐渐温降,形成温差,窑腔两侧产品受热温度不同,排胶效果差异大,易造成产品排胶不均而导致开裂。

技术实现要素:

6.本发明要解决的技术问题是克服现有技术的不足,提供一种窑腔内进气方向与产品进料方向相反、减少窑腔横向截面内产品受热温差、产品受热均匀、排胶效果好、避免产品开裂的软磁材料烧结炉纵向循环式排胶结构。

7.为解决上述技术问题,本发明采用以下技术方案:

8.一种软磁材料烧结炉纵向循环式排胶结构,包括排胶炉体,所述排胶炉体内设有窑腔和加热腔,所述窑腔设于加热腔的上方且二者之间设有支撑轨道,所述窑腔的顶壁上设有循环风机和抽气组件,所述循环风机设于排胶炉体的进料口处,所述循环风机的吸风口与窑腔连通,所述窑腔在进料方向上的两侧设有侧部循环通道,所述侧部循环通道的入口与循环风机的出风口连通且出口与加热腔连通,所述抽气组件设于循环风机的下游,所述窑腔在进料方向上的两侧设有侧部进气口,所述侧部进气口与加热腔连通,所述侧部进气口靠近排胶炉体的出料口,所述加热腔设有主进气口,所述主进气口靠近进料口。

9.作为上述技术方案的进一步改进,所述窑腔的顶壁设有循环风机座,所述循环风机座设有倒u形通道,所述倒u形通道的两个侧部构成两个所述侧部循环通道,所述倒u形通道的顶部设有风机座进风口,所述循环风机的叶片位于倒u形通道的顶部并朝向风机座进

风口。

10.作为上述技术方案的进一步改进,所述抽气组件包括抽气口和抽气风机。

11.作为上述技术方案的进一步改进,所述抽气口设于主进气口和侧部进气口之间。

12.作为上述技术方案的进一步改进,所述支撑轨道上设有用来承载产品的推板。

13.作为上述技术方案的进一步改进,在垂直于进料方向的截面没,所述支撑轨道上设有两个用于容纳推板的推板凹槽。

14.一种软磁材料烧结炉纵向循环式排胶结构,包括排胶炉体,所述排胶炉体内设有窑腔和加热腔,所述窑腔设于加热腔的上方且二者之间设有支撑轨道,所述窑腔分成多个温区,相邻两个温区之间设有上隔梁,所述上隔梁与窑腔底部之间设有可供产品通过的间隙,所述温区的顶壁上设有循环风机和抽气组件,所述循环风机设于所在温区的进料口处,所述循环风机的吸风口与所在温区连通,所述温区在进料方向上的两侧设有侧部循环通道,所述侧部循环通道的入口与循环风机的出风口连通且出口与加热腔连通,所述抽气组件设于循环风机的下游,所述温区在进料方向上的两侧设有侧部进气口,所述侧部进气口与加热腔连通,所述侧部进气口靠近所在温区的出料口,所述加热腔设有主进气口,所述主进气口靠近排胶炉体的进料口。

15.作为上述技术方案的进一步改进,所述加热腔通过下隔梁分隔成多段,每段对应每个温区,每段内设有主进气口和侧部进气口。

16.作为上述技术方案的进一步改进,所述抽气组件包括抽气口和抽气风机。

17.作为上述技术方案的进一步改进,在每个温区内,所述抽气口设于主进气口和侧部进气口之间。

18.与现有技术相比,本发明的优点在于:

19.本发明的软磁材料烧结炉纵向循环式排胶结构,针对软磁铁氧体排胶区横向循环排胶结构受热不均的现象,采用了纵向循环式排胶结构,将气体的循环方向由横向方向改为了纵向方向,气体排胶区高温区往低温区方向循环流动,使加热的气体与推进的产品逆向运动,气体能够均匀充分的与产品接触,减少窑腔横向截面内产品受热温差,使产品受热均匀,排胶充分;其次,气体往低温区流动加热产品时,气体形成的温差在纵向截面上,保证了横向截面上的产品均匀受热,避免产品的开裂结晶等质量缺陷。

附图说明

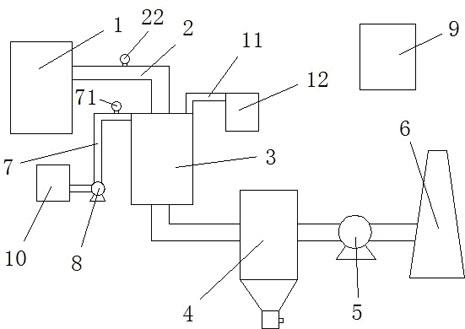

20.图1是本发明实施例1的软磁材料烧结炉纵向循环式排胶结构的主视图。

21.图2是本发明实施例1中排胶炉体的横截面示意图。

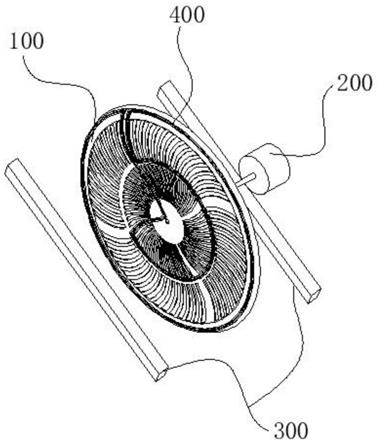

22.图3是本发明实施例1中循环风机座的横截面示意图。

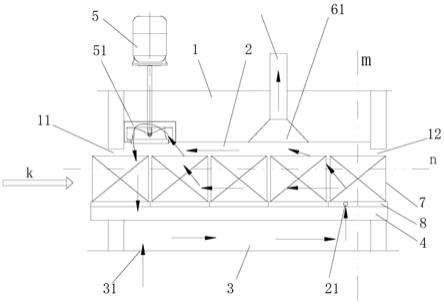

23.图4是本发明实施例2的软磁材料烧结炉纵向循环式排胶结构的主视图。

24.图中各标号表示:

25.1、排胶炉体;11、进料口;12、出料口;2、窑腔;20、温区;21、侧部进气口;3、加热腔;31、主进气口;4、支撑轨道;41、推板凹槽;5、循环风机;51、循环风机座;511、倒u形通道;512、风机座进风口;52、叶片;6、抽气组件;61、抽气口;7、产品;8、推板;91、上隔梁;92、下隔梁。

具体实施方式

26.以下结合说明书附图和具体实施例对本发明作进一步详细说明。

27.整个软磁材料烧结炉分为多段,有预热段、高温烧结段、排胶段和冷却段等。本发明所述的排胶结构为烧结炉的排胶段的结构。

28.实施例1

29.如图1至图3所示,本实施例的软磁材料烧结炉纵向循环式排胶结构,包括排胶炉体1,排胶炉体1内设有窑腔2和加热腔3,窑腔2设于加热腔3的上方且二者之间设有支撑轨道4,窑腔2的顶壁上设有循环风机5和抽气组件6,循环风机5设于排胶炉体1的进料口11处,循环风机5的吸风口与窑腔2连通,窑腔2在进料方向上的两侧设有侧部循环通道,侧部循环通道的入口与循环风机5的出风口连通且出口与加热腔3连通,抽气组件6设于循环风机5的下游,窑腔2在进料方向上的两侧设有侧部进气口21,侧部进气口21与加热腔3连通,侧部进气口21靠近排胶炉体1的出料口12,加热腔3设有主进气口31,主进气口31靠近进料口11。

30.其中,支撑轨道4用于支撑产品7,产品7在支撑轨道4向前移动。产品7在窑腔2内缓慢移动中进行加热,排胶炉体1的进料口11为低温区,排胶炉体1的出料口12为高温区。即主进气口31设置在低温区,侧部进气口21设在高温区。

31.工作时,产品7在支撑轨道4上沿着箭头k(排胶炉体1的进料方向)的方向前进,气体从主进气口31进入加热腔3,加热腔3内有加热装置,由于在循环风机5和抽气组件6作用下,工艺气体加热后向下游(向右)流动,到达排胶炉体1的出料口12前,经侧部进气口21进入窑腔2内,在抽气组件6的抽气吸力作用下,一部分加热气体逆着产品7推进方向流向低温区,且逆向吹向产品7与产品7充分接触并加热产品7,经过抽气组件6时,一部分气体夹杂着产品7中挥发出来的粘结剂(pva和硬酸脂锌)由抽气组件6排出窑腔2,另一部分气体经过循环风机5时,被循环风机5的吸风口吸入,从循环风机5出风口被压入两侧的侧部循环通道,经侧部循环通道进入加热腔3,与主进气口31新进的气体混合,重新加热进入下一个循环。

32.由于侧部进气口21设置在出料口12处的高温区附近,加热腔3内的加热气体只能从下游高温区逆着产品7的方向流向上游的低温区,气体逆着进料的方向经过产品7,获得如下效果:一方面,气体在高温区往低温区方向循环流动,气体流动方向与产品7推进方向与相反,形成逆流,气体能够均匀充分的与产品7接触,使产品受热均匀,排胶充分,排胶效果好;另一方面,那么在垂直于进料方向的横截面(面m)内,气体同时接触该横截面内的产品7,使气体形成的温差在纵截面(面n)上,保证了横截面上的产品7均匀受热,避免了产品7的开裂结晶等质量缺陷。本发明的侧部进气口21仅在出料口12处,窑腔2内的进气方向与窑腔2内产品前进方向相反,而现有技术中,侧部进气口沿着进料方向分布多个,进气方式为在进料方向上的一侧向另一侧。

33.本实施例中,窑腔2的顶壁设有循环风机座51,循环风机座51设有倒u形通道511,倒u形通道511的两个侧部构成上述的两个侧部循环通道,倒u形通道511的顶部设有风机座进风口512,循环风机5的叶片52位于倒u形通道511的顶部并朝向风机座进风口512,图3展示的是循环风机座51横截面示意图,窑腔2内的气体被旋转的叶片52吸入风机座进风口512,并被抽入倒u形通道511的顶部,经两侧的侧部循环通道进入加热腔3。

34.本实施例中,抽气组件6包括抽气口61和抽气风机(图中未示出)。抽气口61设于主进气口31和侧部进气口21之间。

35.本实施例中,支撑轨道4上设有用来承载产品7的推板8。推板8上承载产品7,推板8沿着支撑轨道4前进。在垂直于进料方向的截面没,支撑轨道4上设有两个用于容纳推板8的推板凹槽41。即该烧结炉的排胶结构为双推板8进料。

36.实施例2

37.如图4所示,本实施例的软磁材料烧结炉纵向循环式排胶结构,与实施例1的区别在于:

38.本实施例中,窑腔2分成多个温区20,相邻两个温区20之间设有上隔梁91,上隔梁91与窑腔2底部之间设有可供产品7通过的间隙,上隔梁91将相邻两个温区20进行阻隔,每个温区20的顶壁上均设有循环风机5和抽气组件6,各个温区20的结构相同,每个温区20设有侧部进气口21。各个循环风机5设于所在温区20的进料口处,侧部进气口21靠近所在温区20的出料口,循环风机5的吸风口与所在温区20连通,每个温区20也设有侧部循环通道。

39.本实施例中,每个温区20内单独循环,一适应产品7的分段排胶需求。

40.本实施例中,加热腔3没有分温区,整个加热腔3仅在靠近排胶炉体1的进料口11处设置主进气口31。

41.其余未述之处,与实施例1基本一致,此处不再赘述。

42.实施例3

43.本实施例的软磁材料烧结炉纵向循环式排胶结构,与实施例2的区别在于:

44.本实施例中,加热腔3通过下隔梁92分隔成多段,每段对应每个温区20,每段内设有主进气口31。

45.其余未述之处,与实施例2基本一致,此处不再赘述。

46.虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。