1.本实用新型涉及医疗器械技术领域,具体涉及采用多细管路散热器的呼吸机。

背景技术:

2.呼吸机是一种能代替、控制或改变人的正常生理呼吸,增加肺通气量,改善呼吸功能,减轻呼吸功消耗的装置。近几年,随着科研工作者对呼吸生理认识的逐步深入和全面,以及电子和机械技术水平的不断提高,呼吸机性能也日臻完善,使用范围也日益扩大和普及。呼吸支持是挽救急、危重病人生命的关键手段之一。因此,呼吸机作为辅助、支持甚至代替人体呼吸功能的医疗仪器,在急救、术后恢复、重症监护等临床一线工作中的地位非常重要。据美国呼吸病学会统计,由于呼吸机的普遍使用,使临床抢救的成功率大约提高了55%。

3.呼吸机于2000年前后进入中国市场,近年来随着电商渠道的崛起,呼吸机的购买渠道更加多样化,市场呈现快速发展态势,同时伴随着国内基层医院的设备升级,呼吸机消费需求持续增长,我国呼吸机市场规模从2014年的 55.8亿元增长至2018年的116.1亿元。

4.医用急救呼吸机的部件主要涉及控制装置部分,病人气路部分,供气装置。其中供气装置是整个系统动力部分,也是生产中最重要的一个环节。空气经过压缩后,温度升高,不能直接供给给病人,需要经过降温。在当前的气路系统中,传统呼吸机采用的是单路盘管式换热器(类似空调用散热器),它是管径一般在φ8到φ9.52的铜管,通过u型弯头串联成一条单路,同时散热管上串有散热片。因为是单通路,散热能力取决于管路总长。φ8到φ 9.52管的u型弯中心距为25mm,提高散热能力只能从横向或纵向来增加散热管数,造成体积增大。随着管数增多,管路就会增长,造成气阻变大,导致呼吸机气量、不畅,影响性能。另外由于管的内径大,内部介质形成了不能充分和管壁进行热交换的层流效应。

5.此外,传统散热片间距较小,一般是在1.2mm,气体流通阻力大,需要较大的风机风量才能满足散热需求,从而形成噪音污染,给患者带来不好的体验。传统的换热器在满足通气量的情况下,在体积、散热能力、噪音方面影响了呼吸机整体品质。

6.针对传统呼吸机换热器的缺点,公司自主研发设计的石墨烯平行流换热器克服了传统呼吸机气路用换热器结构性能的不足,同时保留了承压高抗震动的优点,是一种新型高效的换热器结构。

7.在结构上,采用内螺旋结构的φ4mm毛细微细导管,管间中心距相对于传统的25mm缩小到了9.5mm。设计多条平行排列的内螺旋圆形微流管道,两端通过多条并联连通上下回路的耐高压腔室。在微流管道上垂直密布排列多片散热片,采用无焊接特殊工艺,使管壁和散热片孔紧密无间隙无额外热阻。

技术实现要素:

8.针对现有市面上的呼吸机用换热器存在的缺陷,本实用新型提供一种全新的微流管散热器,采用内螺旋结构的φ4mm毛细微细导管,管间中心距相对于传统的25mm缩小到了

9.5mm。设计多条平行排列的内螺旋圆形微流管道,两端通过多条并联连通上下回路的耐高压腔室。在微流管道上垂直密布排列多片散热片,采用无焊接特殊工艺,使管壁和散热片孔紧密无间隙无额外热阻。该结构设计克服了传统呼吸机气路用换热器结构性能的不足,同时保留了承压高抗震动的优点。

9.基于此,本实用新型提供一种呼吸机,其包括空气过滤器、压缩机、微流管散热器、风扇、水气分离装置、空气与氧气混合器、湿度调节装置和氧气面罩。

10.其中,空气过滤器通过管路与压缩机入口端连接,压缩机另一端出口通过管路与微流管散热器的入口端相连,风扇固定于微流管散热器的一面,微流管散热器的出口端通过管路与水气分离装置一端相连接,水气分离装置的另一端通过管路连接到空气与氧气混合器中,在空气与氧气混合器上有高压氧气入口,空气和氧气混合器通过管路与湿度调节装置相连,湿度调节装置通过管路连接氧气面罩。

11.其中,所述微流管散热器的微细导管外管径为φ4mm。

12.其中,所述微细导管间中心距离为9.5mm。

13.其中,所述微细导管与所述微流管散热器的散热片上的安装孔的配合间隙在0.05

‑

0.5mm。

14.其中,所述散热片间距为2.3mm。

15.其中,在散热片无孔位置均匀分布由散热片经冲压翻出的多个微片。

16.有益的技术效果

17.本实用新型提供的呼吸机所采用的散热器是全新的微流管散热器,采用内螺旋结构的φ4毛细微细导管,管间中心距相对于传统的25mm缩小到了 9.5mm。设计多条平行排列的内螺旋圆形微流管道,两端通过多条并联连通上下回路的耐高压腔室。在微流管道上垂直密布排列多片散热片,采用无焊接特殊工艺,使管壁和散热片孔紧密无间隙无额外热阻。该结构设计克服了传统呼吸机气路用换热器结构性能的不足,同时保留了承压高抗震动的优点。

附图说明

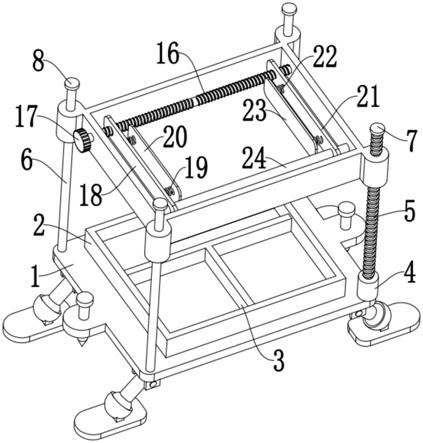

18.图1呼吸机结构示意图;

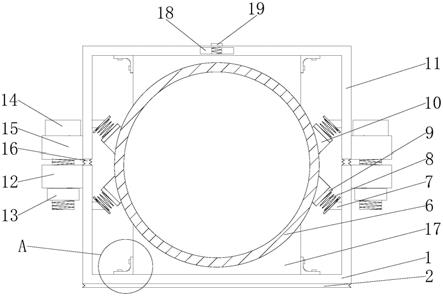

19.图2呼吸机用微流管散热器结构图;

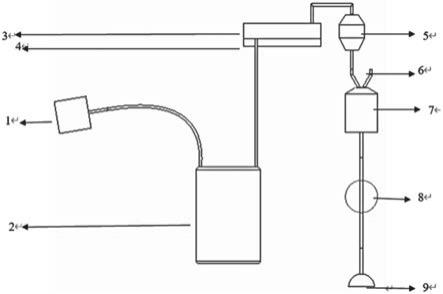

20.图3呼吸机用微流管散热器局部放大图。

具体实施方式

21.本实用新型提供一种呼吸机,其包括空气过滤器、压缩机、微流管散热器、风扇、水气分离装置、空气与氧气混合器、湿度调节装置和氧气面罩。

22.空气过滤器通过管路与压缩机入口端连接,压缩机另一端出口通过管路与微流管散热器的入口端相连,风扇固定于微流管散热器的一面,微流管散热器的出口端通过管路与水气分离装置一端相连接,水气分离装置的另一端通过管路连接到空气与氧气混合器中,在空气与氧气混合器上有高压氧气入口,空气和氧气混合器通过管路与湿度调节装置相连,湿度调节装置通过管路连接氧气面罩。

23.空气经过压缩机压缩后,温度升高,经过散热器和风扇散热降温,后与高压氧气经

过水气分离装置,提供给空气氧气混合气体给患者。

24.本实用新型提供的微流管散热器,其包括上集合腔、下集合腔、微细导管、散热片、上集合腔支撑板、下集合腔支撑板,上集合腔焊接固定在上集合腔支撑板上,下集合腔焊接固定在下集合腔支撑板上,上集合腔设置为2 个,两集合腔构成相互独立的流体输入与输出腔,上集合腔支撑板和下集合腔支撑板的底部设置配合微细导管的安装孔,在上下集合腔支撑板之间垂直安装相互平行的多个微细导管,微细导管穿过散热片上的圆孔。

25.流体由上集合腔中的任一个管接头充入,经过微细导管,在下集合腔汇流后再流向另一个上集合腔,并经管接头导出,这就形成热交换器的结构。当上集合腔设置5个集合腔时就可以实现w型流道结构。

26.本实用新型中,所采用的微细导管外径为4mm,微细导管与散热片上的安装孔的配合间隙在0.05

‑

0.5mm之间,进一步优选0.1

‑

0.3mm之间,这个间隙的目的是容纳微细导管外圆几何形状误差使微细导管能顺利插入散热片孔中。

27.散热片上设置有用于穿过微细导管的孔,该孔周边不设置翻边。目前空调用换热器微细导管的外径通常在7mm至16mm之间,之所以不选择5mm以下的小管径是因为现有手段容易出现翻边裂纹,影响换热器的使用,本发明提供的装配结构就是为了解决这一问题,采用本实用新型的这种散热片与微细导管装配结构可以实现4mm小管径的换热器,同时保证不出现翻边。

28.在气路系统中,传统的呼吸机采用的是单路盘管式热交换器(类似空调用散热器),它是管径一般在φ8到φ9.52的u型铜管通过u型弯头串联成一条单路。散热管上串有散热片。因为是单通路,随管数增多,管路增长,造成气阻变大,导致呼吸机气量不畅,影响性能。另外由于管的内径大,内部介质形成了不能充分和管壁进行热交换的层流效应。传统散热片间距一般是在1.2mm,气体流通阻力大,势必要增大风机的风量,形成噪音污染,给患者造成不好的体验。传统的热交换器在满足通气量的情况下在体积、散热能力、噪音方面影响了呼吸机整体品质。

29.本实用新型提供的微流管散热器克服了传统呼吸机气路用热交换器结构性能的不足,同时保留了承压高抗震动的优点,是一种新型高效的热交换器结构。

30.微流管散热器包含多条平行排列的内螺旋结构的外管径为φ4微细导管,管间中心距相对于传统的25mm缩小到了9.5mm,在微流管上垂直排列多片散热片,散热片和微流管的接合采用特殊工艺保持无间隙配合,实现直接无间隙热传导。

31.在压缩机体积变化不大的情况下,采用该散热器,不仅能够减小呼吸机体积,还能提高散热效率。应用体积小效率高的冷排将是医用呼吸机的发展方向。

32.本实用新型提供的散热器上的散热片间距为2.3mm,可减小气流阻力、提高过风率约20%(华为西安数据中心测试数据),同时设置有垂直于散热片的扰流翅片,更有利于克服气流的层流效应,改善热交换,毛细圆形管路流量特性好,多条管路并联的高密度分流可使换热率增大。导管内螺旋结构使流动的热介质更好的与管壁进行热交换,降低了流体层流效应。

33.相对于传统呼吸机流体的单管热交换器结构,在相同体积下,且内部压缩机和电控部分基本不做改变的前提下,本实用新型提供的微流管散热器结构有21条流体通路,整体换热表面积增加30%,使换热能力大幅优于传统的单通路换热器。同等散热能力下,可实

现更薄、更轻体积更小的优点,体积较传统流道热交换器可减小约50%。

34.微细导管的材质优选为铜、铝材质或不锈钢材质,优选为铜材质。

35.散热片的材质可以是铝或铜。

36.在该装配结构中,采用冲压加工的方式获得与微细导管有间隙配合的孔,在散热片无孔位置均匀分布由散热片经冲压翻出的多个微片,微片保留一边与散热片保持连接不切断,并以此边为翻转轴线,微片的最高点与最低点连线相对翻出平面必须在110

‑

130度,以保证微片的最高点必须能够支撑在相对散热片的无孔部位。

37.微片的表面与散热片受风方向平行或成不大于正负20度角度倾斜以实现有效扰流效果。

38.微片可以为半圆形、方形、梯形,微片表面可设置为平面或任意曲面。

39.在微细导管周边最少应该均布设置两个以上微片,进一步优选三个以上微片。微片的高度决定了散热片之间的间隔距离。

40.微片的高度以保证装配后散热片节距在1.5

‑

2.0mm范围。

41.微片的翻出方向可以相互平行也可以相互相对,对功能没有实质的影响。

42.当全部微细导管与散热片组装后再用机械胀管使管径加大消除管与孔之间的间隙,达到与散热片孔紧密配合。

43.本发明还提供了上述装配结构的制备方法,其包括:

44.第一步,在散热片上冲压加工出有间隙配合微细导管的孔;

45.第二步,在散热片无孔位置冲压,均匀分布多个微片;

46.第三步,将微细导管穿过散热翅片上的孔;

47.第四步,采用机械胀管的方式使微细导管管径加大,消除管与孔之间的间隙,达到与散热片孔紧密配合。

48.以下采用实施例和附图来详细说明本实用新型的实施方式,借此对本实用新型如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

49.如图1所示,本实用新型提供一种水冷机,其包括空气过滤器1、压缩机2、微流管散热器3、风扇4、水气分离装置5、高压氧气入口6、空气与氧气混合器7、湿度调节装置8和氧气面罩9。

50.空气过滤器1通过管路与压缩机2入口端连接,压缩机2另一端出口通过管路与微流管散热器3的入口端相连,风扇4固定于微流管散热器3的一面,微流管散热器3的出口端通过管路与水气分离装置5一端相连接,水气分离装置5的另一端通过管路连接到空气与氧气混合器7中,在空气与氧气混合器上有高压氧气6,空气和氧气混合器7通过管路与湿度调节装置8相连,湿度调节装置8通过管路连接氧气面罩9。

51.微流管散热器3的结构具体如图2所示,其包括上集合腔10、下集合腔 11、微细导管12、散热片13、上集合腔支撑板14、下集合腔支撑板15,上集合腔10焊接固定在上集合腔支撑板14上,下集合腔11焊接固定在下集合腔支撑板上,上集合腔设置为2个,两集合腔构成相互独立的流体输入与输出腔,上集合腔支撑板14和下集合腔支撑板15的底部设置配合微细导管的安装孔,在上下集合腔支撑板之间垂直安装相互平行的多个微细导管12,微细导管12穿过散热片13上的圆孔。

52.如图3所示,采用冲压加工的方式获得与微细导管有间隙配合的孔,在散热片无孔

位置均匀分布由散热片经冲压翻出的多个微片16,微片保留一边与散热片保持连接不切断,并以此边为翻转轴线,微片的最高点与最低点连线相对翻出平面为110度,以保证微片的最高点必须能够支撑在相对散热片的无孔部位。

53.所有上述的首要实施这一知识产权,并没有设定限制其他形式的实施这种新产品和/或新方法。本领域技术人员将利用这一重要信息,上述内容修改,以实现类似的执行情况。但是,所有修改或改造基于本实用新型新产品属于保留的权利。

54.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。