1.本发明属于复合材料测试技术领域,涉及一种基于刚度退化的碳纤维缝合复合材料疲劳寿命预估方法。

背景技术:

2.疲劳损伤是现代工程组件中遇到的最不受欢迎的故障类别之一。对复合材料而言,正确表征疲劳损伤过程和建立可靠地疲劳寿命预测方法至关重要。在当前复合材料的疲劳损伤机理的研究中,利用破坏性和非破坏性技术已表征这些复合材料的疲劳损伤。现有的疲劳损伤机理表明碳纤维复合材料的疲劳损伤是分层、纤维断裂、基体开裂、纤维基体剥离等多种损伤机理之间相互作用的损伤过程。目前常用定义复合材料损伤的损伤变量有割线模量、剩余强度、应变、柔度、声发射量、裂纹密度、裂纹长度以及脱胶纤维数目或断裂纤维数目等。

3.目前研究者已经提出了几种方法来提高复合层合板的层间抗断裂性,如基质增韧、增强纤维与基质的粘合力、交织、使用短纤维或纳米颗粒层间增强,贯穿厚度的缝合;其中,缝合是最成功的策略之一,能增加层合板在静态和冲击载荷下的抗分层性,并且能改善在压缩或拉伸载荷下受冲击的层合板的损伤耐受性和残余强度。

4.portanova等人的研究发现缝合能够减缓分层的进程,但不会改变复合材料的压—压开孔疲劳和破坏模式;vandermey等人的研究发现缝合虽然会对复合材料造成损伤,但同时也能有效减少分层的增长;herszberg的研究发现用dyneema线缝合的t300/环氧树脂比未缝合的碳/环氧树脂或用芳纶缝合的复合材料具有更好的疲劳性能;aymerich等人的研究发现以基体为主的层合板的疲劳寿命随着缝合的增加而提高,而以纤维为主的层合板的疲劳寿命则降低;carvelli和vallons的研究发现缝合碳纤维层合板的疲劳寿命与缝合方向有关,如果缝合方向与疲劳载荷方向一致,层合板的疲劳寿命就会提高,反之亦然;yudhanto等人的研究发现用凯夫拉纤维对开孔试件进行环形缝合时,疲劳寿命会有一定程度的降低。

5.虽然存在众多有关缝合复合材料疲劳行为的文献,但缝合对复合材料疲劳特性(包括刚度退化和损伤发展)的影响还没有得到详细的研究,对缝合复合材料损伤的定量研究还不够深入,无法揭示缝合损伤的机理和优势。

6.在几何复杂度和尺寸更高的情况下,割线模量、剩余强度、应变、柔度、声发射量、裂纹密度、裂纹长度以及脱胶纤维数目或断裂纤维数目等方法需要进行大量复杂的试验,不仅增加了成本,也增加了准确确定材料疲劳损伤的难度,不能简单有效地确定零件的疲劳寿命。

7.因此,研究一种简单有效、试验成本低、能通过未缝合的复合材料计算出缝合复合材料的疲劳寿命的预测模型具有十分重要的意义。

技术实现要素:

8.本发明的目的是解决现有技术对缝合复合材料损伤的定量研究不够深入,无法将缝合复合材料的疲劳特性与疲劳寿命联系起来的问题,提供一种基于刚度退化的碳纤维缝合复合材料疲劳寿命预估方法。本发明基于归一化的疲劳损伤模型,引入疲劳刚度概念和缝合增强系数,建立了缝合复合材料的剩余刚度模型,利用未缝合碳纤维复合材料的拉—拉疲劳性能来预测同种体系的缝合复合材料在复杂循环应力作用下的疲劳寿命,提出了对缝合复合材料进行寿命预测的一种方法。

9.为达到上述目的,本发明采用的技术方案如下:

10.一种基于刚度退化的碳纤维缝合复合材料疲劳寿命(即能够承受应力循环的次数)预估方法,先分别对碳纤维未缝合复合材料和碳纤维缝合复合材料进行抗拉强度试验(参考astm c393 standard test method for flexural properties of sandwich constructions.),同时对碳纤维未缝合复合材料进行疲劳拉伸强度试验(参考astm d3479 standard test method for tension

‑

tension fatigue of polymer matrix composite materials.),得到试验数据,再将试验数据代入碳纤维缝合复合材料疲劳寿命的计算公式中得到碳纤维缝合复合材料疲劳寿命;

11.碳纤维缝合复合材料疲劳寿命的计算公式如下:

[0012][0013]

式中,n

f

为碳纤维缝合复合材料疲劳寿命,单位为次;

[0014]

n为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下的循环次数,单位为次;σ

max

为从碳纤维缝合复合材料在实际道路中测定的载荷谱中的载荷区段中选取的任一值,单位为mpa;

[0015]

q(n)为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下第n次循环时的疲劳刚度,单位为mpa;

[0016]

q0为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下初始循环时的疲劳刚度,单位为mpa;q0=e0,e0为碳纤维未缝合复合材料的初始弹性模量,单位为mpa(通过查找手册得到,具体取值参考于《机械工程材料性能数据手册》);

[0017]

r为循环应力水平,σ

uts

为碳纤维未缝合复合材料经抗拉强度试验得到的极限静态拉应力,单位都为mpa;

[0018]

h和c为容差参数,h和c通过将σ

max

、n和d代入以下公式通过最小二乘法拟合得到的,

[0019][0020]

式中,a、h和c为待定参数;σ

s

为碳纤维未缝合复合材料的屈服强度,单位为mpa(通过手册查到,具体取值参考于《机械工程材料性能数据手册》);

[0021]

k为缝合增强系数,σ

ts

为碳纤维缝合复合材料的最大抗拉强度,σ

i

为碳纤维未缝合复合材料的初始抗拉强度,二者的单位都为mpa,σ

ts

和σ

i

的取值是通过抗拉强度试

验得到的。

[0022]

作为优选的技术方案:

[0023]

如上所述的一种基于刚度退化的碳纤维缝合复合材料疲劳寿命预估方法,碳纤维未缝合复合材料为t300碳纤维层合板。

[0024]

本发明的关键点在基于缝合微观模型和归一化的强度退化模型,引入缝合增强系数,建立了缝合复合材料的疲劳寿命预测模型。通过缝合后复合材料单元内纤维体积分数的变化来量化复合材料缝合后的强度变化(复合材料强度与纤维体积分数有关,缝合后材料的纤维体积分数会改变),再利用弹性模量来建立强度与疲劳寿命之间的关系。同时考虑了刚度下降、疲劳应力比和缝合件性能变化等因素,利用未缝合层压板疲劳寿命预估缝合层压板疲劳寿命,为缝合复合材料的疲劳寿命预测提供了一种新的方法。本发明引入缝合增强因子这一概念,来量化缝合后材料强度的改变,解决对缝合复合材料损伤的定量研究不够深入的问题,同时本发明可以利用未缝合材料的疲劳寿命来预测缝合材料的疲劳寿命,降低了预测缝合复合材料的疲劳寿命的难度。

[0025]

有益效果:

[0026]

本发明可以预测缝合复合材料在各种机械载荷模式下的疲劳寿命,综合考虑了刚度下降等因素,能够有效地利用未缝合层压板疲劳寿命预估缝合层压板疲劳寿命,为缝合复合材料的寿命预估提供了一种新的方法;本发明的预估方法简单快速,准确率高。

附图说明

[0027]

图1为本发明的碳纤维未缝合复合材料和碳纤维缝合复合材料的抗拉强度试验结果图;

[0028]

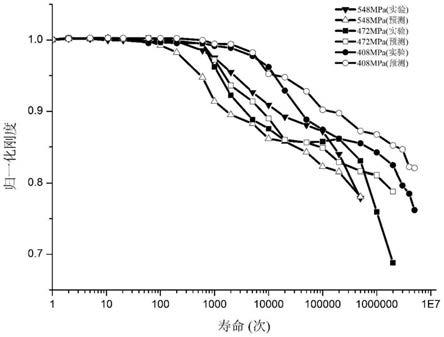

图2为实施例3~5的碳纤维未缝合复合材料的疲劳拉伸强度试验结果图;

[0029]

图3为实施例3~5的碳纤维缝合复合材料的疲劳拉伸强度试验结果和模型预估结果对比图。

具体实施方式

[0030]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0031]

抗拉强度试验:参考astm c393 standard test method for flexural properties of sandwich constructions;

[0032]

疲劳拉伸强度试验:参考astm d3479 standard test method for tension

‑

tension fatigue of polymer matrix composite materials.

[0033]

改进的锁线迹:参考mouritz ap.(2008)tensile fatigue properties of 3d composites with through thickness reinforcement.composites science and technology 68:2503

‑

10.

[0034]

碳纤维未缝合复合材料的极限静态拉应力σ

uts

、碳纤维缝合复合材料的最大抗拉强度σ

ts

以及碳纤维未缝合复合材料的初始抗拉强度σ

i

的计算:参考nakamura t,singh rp,

vaddadi p.(2006)effects of environmental degradation on flexural failure strength of fiber reinforced composites.experimental mechanics 46(2):257

‑

268.

[0035]

实施例1

[0036]

一种基于刚度退化的碳纤维缝合复合材料疲劳寿命预估方法,具体步骤如下:

[0037]

(1)材料的准备:

[0038]

碳纤维未缝合复合材料:t300碳纤维层合板;

[0039]

碳纤维缝合复合材料:采用改进的锁线迹对t300碳纤维层合板进行缝合,缝合制得的碳纤维缝合复合材料的公称厚度为2mm,线间距为5mm,针距为3mm,缝合线皆为kevlar,纤度167dtex;

[0040]

(2)碳纤维未缝合复合材料和碳纤维缝合复合材料的抗拉强度试验;

[0041]

碳纤维未缝合复合材料和碳纤维缝合复合材料的抗拉强度的试验数据如图1所示,经计算得到碳纤维未缝合复合材料的极限静态拉应力σ

uts

(550mpa)、碳纤维缝合复合材料的最大抗拉强度σ

ts

(583mpa)以及碳纤维未缝合复合材料的初始抗拉强度σ

i

(550mpa);

[0042]

(3)碳纤维未缝合复合材料的疲劳拉伸强度试验;

[0043]

(3.1)设定r;

[0044]

从碳纤维缝合复合材料在实际道路中测定的载荷谱中的载荷区段中选取473mpa作为σ

max

,将σ

uts

和σ

max

代入公式:中,r为循环应力水平,为86%;

[0045]

(3.2)在频率为10hz、r为86%、应力比为0.1的正弦波载荷下进行试验(t300碳纤维层合板疲劳拉伸强度试验),试验数据如表1所示;

[0046]

表1

[0047]

n050001000015000400004500047189q(n)44.9843.0642.3641.5840.39139.733—

[0048]

其中,n为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下的循环次数,单位为次;q(n)为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下第n次循环时的疲劳刚度,单位为mpa;通过疲劳拉伸强度试验得到σ

n

为第n次循环时试件所受的应力,可直接从试验设备读取,ε

n

为第n次循环时试件所受的应变,可直接从试验设备读取;q0为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下初始循环时的疲劳刚度,单位为mpa,在数值上,q0=e0,e0为碳纤维未缝合复合材料的初始弹性模量,单位为mpa,通过查找手册得到,具体取值参考于《机械工程材料性能数据手册》;

[0049]

(4)将试验数据都代入碳纤维缝合复合材料疲劳寿命的计算公式中得到碳纤维缝合复合材料疲劳寿命;

[0050]

具体数据代入过程如下:

[0051]

(4.1)将步骤(3.2)的数据代入公式:结果如表2所示;

[0052]

表2

[0053]

n050001000015000400004500047189q(n)44.9843.0642.3641.5840.39139.733—d00.0360.05050.13220.1020.1171

[0054]

(4.2)将σ

max

、n和得到的d值代入公式:通过最小二乘法拟合得到容差参数h和c,h为0.108,c为1.513;式中,n

f

为碳纤维缝合复合材料疲劳寿命,单位为次;a、h和c为待定参数;σ

s

为碳纤维未缝合复合材料的屈服强度,单位为mpa(通过手册查到,具体取值参考于《机械工程材料性能数据手册》);

[0055]

(4.3)将步骤(2)的σ

ts

和σ

i

代入公式:k为缝合增强系数;

[0056]

(4.4)将h、r、c、k、q(n)、q0、n代入到如下的碳纤维缝合复合材料疲劳寿命的计算公式:

[0057][0058]

根据此模型(碳纤维缝合复合材料疲劳寿命的计算公式)计算得,在86%循环应力水平下疲劳寿命为4.11

×

104次。

[0059]

为了验证本发明的预估方法的准确性,本发明将预估值与真实值(在频率为10hz、r为86%、应力比为0.1的正弦波载荷下,碳纤维缝合复合材料的疲劳拉伸强度试验数据,试验数据源于:cheng xq,zou j,yang k,et al.(2008)fatigue life predicting model for stitched composite laminates.failure analysis and prevention 8

‑

11.)进行了比较,预估到的碳纤维缝合复合材料在86%循环应力水平下疲劳寿命为4.11

×

104次,实际的碳纤维缝合复合材料在86%循环应力水平下疲劳寿命为4.40

×

104次,对比可以看出,在误差允许范围内(相对误差小于15%),该模型能根据碳纤维未缝合复合材料有效地预测同种复合材料缝合后的疲劳寿命。

[0060]

实施例2

[0061]

一种基于刚度退化的碳纤维缝合复合材料疲劳寿命预估方法,具体步骤如下:

[0062]

(1)材料的准备:

[0063]

碳纤维未缝合复合材料:t300碳纤维层合板;

[0064]

碳纤维缝合复合材料:采用改进的锁线迹对t300碳纤维层合板进行缝合,缝合制得的碳纤维缝合复合材料的公称厚度为2mm,线间距为5mm,针距为3mm,缝合线皆为kevlar,纤度167dtex;

[0065]

(2)碳纤维未缝合复合材料和碳纤维缝合复合材料的抗拉强度试验;

[0066]

碳纤维未缝合复合材料和碳纤维缝合复合材料的抗拉强度的试验数据如图1所示,经计算得到碳纤维未缝合复合材料的极限静态拉应力σ

uts

(550mpa)、碳纤维缝合复合材料的最大抗拉强度σ

ts

(583mpa)以及碳纤维未缝合复合材料的初始抗拉强度σ

i

(550mpa);

[0067]

(3)碳纤维未缝合复合材料的疲劳拉伸强度试验;

[0068]

(3.1)设定r;

[0069]

从碳纤维缝合复合材料在实际道路中测定的载荷谱中的载荷区段中选取440mpa作为σ

max

,将σ

uts

和σ

max

代入公式:中,r为循环应力水平,为80%;

[0070]

(3.2)在频率为10hz、r为80%、应力比为0.1的正弦波载荷下进行试验(t300碳纤维层合板疲劳拉伸强度试验),试验数据如表3所示;

[0071]

表3

[0072]

n01500050000130000142666q(n)42.8541.3240.44437.189—

[0073]

其中,n为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下的循环次数,单位为次;q(n)为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下第n次循环时的疲劳刚度,单位为mpa;通过疲劳拉伸强度试验得到σ

n

为第n次循环时试件所受的应力,可直接从试验设备读取,ε

n

为第n次循环时试件所受的应变,可直接从试验设备读取;q0为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下初始循环时的疲劳刚度,单位为mpa,在数值上,q0=e0,e0为碳纤维未缝合复合材料的初始弹性模量,单位为mpa,通过查找手册得到,具体取值参考于《机械工程材料性能数据手册》;

[0074]

(4)将试验数据都代入碳纤维缝合复合材料疲劳寿命的计算公式中得到碳纤维缝合复合材料疲劳寿命;

[0075]

具体数据代入过程如下:

[0076]

(4.1)将步骤(3.2)的数据代入公式:结果如表4所示;

[0077]

表4

[0078]

n01500050000130000142666q(n)42.8541.3240.44437.189—d00.0360.05050.13221

[0079]

(4.2)将n和得到的d值代入公式:通过最小二乘法拟合得到容差参数h和c,h为0.125,c为1.407;式中,n

f

为碳纤维缝合复合材料疲劳寿命,单位为次;a、h和c为待定参数;σ

s

为碳纤维未缝合复合材料的屈服强度,单位为mpa(通过手册查到,具体取值参考于《机械工程材料性能数据手册》);

[0080]

(4.3)将步骤(2)的σ

ts

和σ

i

代入公式:k为缝合增强系数;

[0081]

(4.4)将h、r、c、k、q(n)、q0、n代入到如下的碳纤维缝合复合材料疲劳寿命的计算公式:

[0082][0083]

根据此模型(碳纤维缝合复合材料疲劳寿命的计算公式)计算得,在80%循环应力水平下疲劳寿命为1.56

×

105次。

[0084]

为了验证本发明的预估方法的准确性,本发明将预估值与真实值(在频率为10hz、r为80%、应力比为0.1的正弦波载荷下,碳纤维缝合复合材料的疲劳拉伸强度试验数据,试验数据源于:cheng xq,zou j,yang k,et al.(2008)fatigue life predicting model for stitched composite laminates.failure analysis and prevention 8

‑

11.)进行了比较,预估到的碳纤维缝合复合材料在80%循环应力水平下疲劳寿命为1.56

×

105次,实际的碳纤维缝合复合材料在80%循环应力水平下疲劳寿命为1.64

×

105次,对比可以看出,在

误差允许范围内(相对误差小于15%),该模型能根据碳纤维未缝合复合材料有效地预测同种复合材料缝合后的疲劳寿命。

[0085]

实施例3

[0086]

一种基于刚度退化的碳纤维缝合复合材料疲劳寿命预估方法,具体步骤如下:

[0087]

(1)材料的准备:

[0088]

碳纤维未缝合复合材料:t300碳纤维层合板;

[0089]

碳纤维缝合复合材料:采用改进的锁线迹对t300碳纤维层合板进行缝合,缝合制得的碳纤维缝合复合材料的公称厚度为2mm,线间距为5mm,针距为3mm,缝合线皆为kevlar,纤度167dtex;

[0090]

(2)碳纤维未缝合复合材料和碳纤维缝合复合材料的抗拉强度试验;

[0091]

碳纤维未缝合复合材料和碳纤维缝合复合材料的抗拉强度的试验数据如图1所示,经计算得到碳纤维未缝合复合材料的极限静态拉应力σ

uts

(550mpa)、碳纤维缝合复合材料的最大抗拉强度σ

ts

(583mpa)以及碳纤维未缝合复合材料的初始抗拉强度σ

i

(550mpa);

[0092]

(3)碳纤维未缝合复合材料的疲劳拉伸强度试验;

[0093]

(3.1)设定r;

[0094]

从碳纤维缝合复合材料在实际道路中测定的载荷谱中的载荷区段中选取548mpa作为σ

max

,将σ

uts

和σ

max

代入公式:中,r为循环应力水平,为99.6%;

[0095]

(3.2)在频率为10hz、r为99.6%、应力比为0.1的正弦波载荷下进行试验(t300碳纤维层合板疲劳拉伸强度试验),试验数据如图2所示,其中,横坐标为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下的循环次数,纵坐标为归一化刚度即q(n)为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下第n次循环时的疲劳刚度,单位为mpa;通过疲劳拉伸强度试验得到σ

n

为第n次循环时试件所受的应力,可直接从试验设备读取,ε

n

为第n次循环时试件所受的应变,可直接从试验设备读取;q0为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下初始循环时的疲劳刚度,单位为mpa,在数值上,q0=e0,e0为碳纤维未缝合复合材料的初始弹性模量,单位为mpa,通过查找手册得到,具体取值参考于《机械工程材料性能数据手册》;

[0096]

(4)将试验数据都代入碳纤维缝合复合材料疲劳寿命的计算公式中得到碳纤维缝合复合材料疲劳寿命;

[0097]

具体数据代入过程如下:

[0098]

(4.1)为了相对简化计算的复杂程度,假定h,c是不受力的加载影响,分别取实施例1和实施例2的h和c的平均值,即h为0.1165,c为1.46;

[0099]

(4.2)将步骤(2)的σ

ts

和σ

i

代入公式:k为缝合增强系数;

[0100]

(4.3)将h、r、c、k、q(n)、q0、n代入到如下的碳纤维缝合复合材料疲劳寿命的计算公式:

[0101]

[0102]

式中,n

f

为碳纤维缝合复合材料疲劳寿命,单位为次;

[0103]

根据此模型(碳纤维缝合复合材料疲劳寿命的计算公式)计算得,在99.6%循环应力水平下疲劳寿命为4.93

×

105次。

[0104]

为了验证本发明的预估方法的准确性,本发明将预估值与真实值(在频率为10hz、r为99.6%、应力比为0.1的正弦波载荷下,碳纤维缝合复合材料的疲劳拉伸强度试验数据,试验数据如图3所示)进行了比较,预估到的碳纤维缝合复合材料在99.6%循环应力水平下疲劳寿命为4.93

×

105次,实际的碳纤维缝合复合材料在99.6%循环应力水平下疲劳寿命为4.85

×

105次,对比可以看出,在误差允许范围内(相对误差小于15%),该模型能根据碳纤维未缝合复合材料有效地预测同种复合材料缝合后的疲劳寿命。

[0105]

实施例4

[0106]

一种基于刚度退化的碳纤维缝合复合材料疲劳寿命预估方法,具体步骤如下:

[0107]

(1)材料的准备:

[0108]

碳纤维未缝合复合材料:t300碳纤维层合板;

[0109]

碳纤维缝合复合材料:采用改进的锁线迹对t300碳纤维层合板进行缝合,缝合制得的碳纤维缝合复合材料的公称厚度为2mm,线间距为5mm,针距为3mm,缝合线皆为kevlar,纤度167dtex;

[0110]

(2)碳纤维未缝合复合材料和碳纤维缝合复合材料的抗拉强度试验;

[0111]

碳纤维未缝合复合材料和碳纤维缝合复合材料的抗拉强度的试验数据如图1所示,经计算得到碳纤维未缝合复合材料的极限静态拉应力σ

uts

(550mpa)、碳纤维缝合复合材料的最大抗拉强度σ

ts

(583mpa)以及碳纤维未缝合复合材料的初始抗拉强度σ

i

(550mpa);

[0112]

(3)碳纤维未缝合复合材料的疲劳拉伸强度试验;

[0113]

(3.1)设定r;

[0114]

从碳纤维缝合复合材料在实际道路中测定的载荷谱中的载荷区段中选取472mpa作为σ

max

,将σ

uts

和σ

max

代入公式:中,r为循环应力水平,为85.8%;

[0115]

(3.2)在频率为10hz、r为85.8%、应力比为0.1的正弦波载荷下进行试验(t300碳纤维层合板疲劳拉伸强度试验),试验数据如图2所示,其中,横坐标为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下的循环次数,纵坐标为归一化刚度即q(n)为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下第n次循环时的疲劳刚度,单位为mpa;通过疲劳拉伸强度试验得到σ

n

为第n次循环时试件所受的应力,可直接从试验设备读取,ε

n

为第n次循环时试件所受的应变,可直接从试验设备读取;q0为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下初始循环时的疲劳刚度,单位为mpa,在数值上,q0=e0,e0为碳纤维未缝合复合材料的初始弹性模量,单位为mpa,通过查找手册得到,具体取值参考于《机械工程材料性能数据手册》;

[0116]

(4)将试验数据都代入碳纤维缝合复合材料疲劳寿命的计算公式中得到碳纤维缝合复合材料疲劳寿命;

[0117]

具体数据代入过程如下:

[0118]

(4.1)为了相对简化计算的复杂程度,假定h,c是不受力的加载影响,分别取实施

为碳纤维未缝合复合材料在疲劳拉伸强度试验过程中载荷σ

max

下初始循环时的疲劳刚度,单位为mpa,在数值上,q0=e0,e0为碳纤维未缝合复合材料的初始弹性模量,单位为mpa,通过查找手册得到,具体取值参考于《机械工程材料性能数据手册》;

[0136]

(4)将试验数据都代入碳纤维缝合复合材料疲劳寿命的计算公式中得到碳纤维缝合复合材料疲劳寿命;

[0137]

具体数据代入过程如下:

[0138]

(4.1)为了相对简化计算的复杂程度,假定h,c是不受力的加载影响,分别取实施例1和实施例2的h和c的平均值,即h为0.1165,c为1.46;

[0139]

(4.2)将步骤(2)的σ

ts

和σ

i

代入公式:k为缝合增强系数;

[0140]

(4.3)将h、r、c、k、q(n)、q0、n代入到如下的碳纤维缝合复合材料疲劳寿命的计算公式:

[0141][0142]

式中,n

f

为碳纤维缝合复合材料疲劳寿命,单位为次;

[0143]

根据此模型(碳纤维缝合复合材料疲劳寿命的计算公式)计算得,在74.1%循环应力水平下疲劳寿命为4.46

×

106次。

[0144]

为了验证本发明的预估方法的准确性,本发明将预估值与真实值(在频率为10hz、r为74.1%、应力比为0.1的正弦波载荷下,碳纤维缝合复合材料的疲劳拉伸强度试验数据,试验数据如图3所示)进行了比较,预估到的碳纤维缝合复合材料在74.1%循环应力水平下疲劳寿命为4.46

×

106次,实际的碳纤维缝合复合材料在74.1%循环应力水平下疲劳寿命为4.14

×

106次,对比可以看出,在误差允许范围内(相对误差小于15%),该模型能根据碳纤维未缝合复合材料有效地预测同种复合材料缝合后的疲劳寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。