1.本发明涉及污染水体修复及治理的技术领域,具体涉及一种复合海绵材料及其制备方法和在处理高盐、高热值废水中的应用。

技术背景

2.高盐废水高热值废水指来源于工业废水的总含盐量大于10%的排放废水,含有较高的如cl

‑

,so

42

‑

,na

,ca

2

等无机离子,且含有大量有毒有害且不容易生物降解的有机盐如酚钠等。由于其成分复杂多样,盐分高,对微生物生长具有较强的抑制作用,因此该废水处理技术难度远比普通污水处理要大得多。我国高盐废水产生数量在总废水中达5%,每年仍以2%的速率增长。因此,高盐废水处理在污水处理中有重要地位,是废水处理研究的重点,也是难点。

3.高热值废水是指热值高于3000kca/kg的废水。

4.随着社会发展、工业进步,许多行业存在难处理的高浓废水,比如制药废水、乳化液废水、退镀浓液等,它们普遍具有盐分高、色度高、有机物含量高、生物毒性大等问题,常规的化学药剂法、微生物法在药剂成本、时间成本、基建成本上难以承受,并且难以达到逐渐提高的排放标准。

5.现有技术通常是将高盐分、高热值废水直接进行燃烧,会使焚烧炉中温度过高,导致炉温远超过1000℃,导致熔融盐生成,停机冷却时会结块粘于焚烧炉底部,缩短设备使用寿命提高处理成本。

6.因此,开发出新的高盐、高热值废水治理途径和手段具有十分重要的意义。

技术实现要素:

7.针对上述存在的拘束局限性,本发明提出的一种复合海绵材料及其制备方法和在处理高盐、高热值废水中的应用。本发明的复合海绵材料能够快速吸收废水,与之反应并固化废水;固化废水后不易反渗出来,稳定燃烧,产物无污染,可作为高效、低成本的处理众多行业高盐、高热值的高浓废水的处理方法。

8.为实现上述目的,本发明采用了以下技术方案:

9.本发明目的之一是提供一种复合海绵材料,包括以下质量分数的物质:

10.无机干化剂80%

‑

95%;

11.有机固化凝结剂5%

‑

20%;

12.所述无机干化剂包括钙盐、铝盐和矿石粉;

13.所述有机固化凝结剂是能够快速吸收水分发生溶胀黏结固化作用的有机高分子材料。

14.其中,无机干化剂不仅可以迅速与水发生物理化学反应将游离水分子转变成结晶水分子或者晶格水分子,将废水减量;同时在吸水的过程中也吸附了大量废水中的可溶有

机物,这部分可溶有机物是我们重点关注的点,这一吸附过程大大降低了有机物的实际浓度减小了热值。另外,利用吸水后的干化剂高温会分解吸热的特性进一步降低了其燃烧时的宏观放热量。

15.有机固化凝结剂能够快速吸收水分发生溶胀黏结固化作用迅速将分散的吸水干化剂固体成分固化成一个整体。

16.优选的,所述无机干化剂中各物质的质量分数如下:

17.钙盐35%

‑

45%;

18.铝盐5%

‑

20%;

19.矿石粉40%

‑

60%。

20.本技术的钙盐铝盐吸水后化学形态会发生转变,钙盐吸水后容易形成带结晶水的产物,这些物质在较低温度下600℃左右便会受热分解会吸收大量的热。铝盐遇水反应后变成具有吸附能力较强的吸附絮凝材料可以吸附大量有机盐,矿石粉吸水率较大吸水后会形成无机凝胶具有一定的粘附力,吸附饱和的铝盐混合物将在机械力作用下分散于无机胶体中,成分相对均一使燃烧时不存在局部过热的现象。

21.优选的,所述钙盐为氧化钙、硫酸钙、半水硫酸钙、氢氧化钙或碳酸钙中的一种或多种;

22.铝盐为氧化铝、硫酸铝或水洗赤铝泥中的一种或多种;

23.矿石粉为蒙脱石、高岭土、膨润土、粉煤灰或凹凸棒土中的一种或多种。

24.优选的,所述有机固化凝结剂为多糖、改性纤维素中的一种或者几种;具体为聚合多糖、聚氨酯、纤维素、改性纤维素、聚丙烯酸钠、淀粉中的一种或者几种;其中改性纤维素主要是亲水性改性,亲水性改性有助于其吸水溶胀。

25.优选的,所述有机固化凝结剂的吸水量与自身质量比≥1.0;一般的分子量选择在100000~2500000。

26.本发明目的之二是提供本发明目的之一的复合海绵材料的制备方法,将有机固化凝结剂和无机干化剂混合均匀,即得所述复合海绵材料。本发明的复合海绵材料是指吸水后成海绵状的材料,具有较强的吸水能力,吸水后,再干燥不是粉末会形成新的固体形态。

27.本发明目的之三是提供本发明目的之一的复合海绵材料在处理高盐、高热值废水中的应用,包括以下步骤:

28.将废水与复合海绵材料混合均匀成半固态后,干燥,制得固废;将所述固废焚烧,从而完成高盐、高热值废水的处理;焚烧的温度在600

‑

1000℃;一般引燃温度都是很高,超过600摄氏度;本发明采用复合海绵材料吸收、稀释高热值废水将其转变成中低热值的固废,从而使焚烧温度降低,在1000℃以下就能实现废水的处理,焚烧后炉内没有明显的熔融盐产生。焚烧时间15

‑

30min,根据废水性质而定;混合均匀的方式优选为搅拌混合,根据废水水样性质的不同,搅拌时长不同,搅拌至体系成为均一的半固态即可。

29.优选的,所述复合海绵材料的加入量为废水质量的0.8

‑

1.6倍,焚烧后回收的灰分可以完全替代干化剂。焚烧后回收的灰分可以完全替代干化剂;清洗水蒸馏处理,蒸馏水回收利用,剩余盐分作为废盐处理。经多次回用后如果发现吸水效果有明显下降需要1000摄氏度高温灼烧去除部分残留碳粒后再进行使用。

30.优选的,所述的干燥为烘干或晾干;所述烘干的温度为45

‑

60℃。烘干时间为3h左

右与实际处理的物料有关烘干标准为没有明显的水渍残留为宜;晾干为常温,晾干标准也相同。

31.优选的,所述焚烧后的灰分使用低盐水进行清洗,干燥后作为无机干化剂回用;清洗水蒸馏处理,蒸馏水回收利用,剩余盐分作为废盐处理。

32.优选的,所述低盐水为蒸馏水、河水、中水、自来水中的一种或多种。

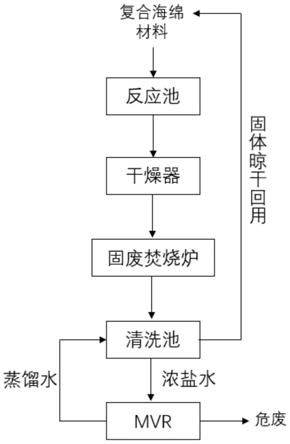

33.更优选的,处理高盐、高热值废水的复合海绵材料的使用方法,如图1所示,具有以下步骤:

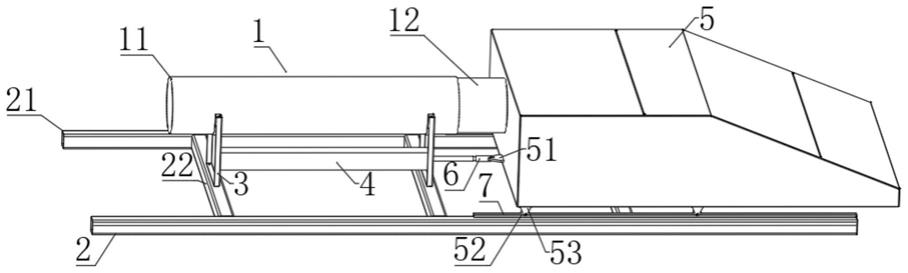

34.步骤一,将废水排放至一个有机械搅拌反应池中(普通搅拌器即可),通过计量泵向反应池中加入水样后再投入计算量的复合海绵材料(每一种水样需要通过小试确定投加比例);

35.步骤二,反应池包含螺旋机械搅拌,搅拌均匀,使废水样与复合海绵材料充分反应,反应完全后再晾干或利用烘干机等干燥器烘干至无明显水渍残留,得到固废;

36.步骤三,晾干后的固废转移至固废焚烧炉进行焚烧;

37.步骤四,焚烧后的灰分在清洗池使用低盐水进行清洗脱盐处理,脱盐后的固体干燥粉碎后可替代干化剂回用,脱盐后的水用mvr设备进行蒸馏,分离盐分,盐分作为危废处理,蒸馏水作为低盐水返回清洗池回用。

38.使用回收的干化剂进行废水处理时,投加的干化剂,固化剂以及废水质量比为初次使用时投加质量比。

39.在对灰分进行脱盐时使用的的清洗水可以为河水、中水、自来水、mvr设备蒸馏水等其中一种或几种。

40.本发明具有以下优点:

41.(1)本发明的复合海绵材料能够快速吸收废水,与之反应并固化废水;固化废水后不易反渗出来,稳定燃烧,产物无污染。

42.(2)本发明的复合海绵材料灼烧后可循环利用,大大降低了固废产生量,焚烧后灰分中的被清洗掉的废盐主要是成分单一的废盐,如果待处理废水产生途径稳定则该废盐成分也是固定的,可以通过纯化分离工艺回收在利用。满足以废治废的环保理念,极具推广使用价值。

43.(3)提供一种简单化处理高浓废水的路径,成本可控,降低高浓废水混合污水排出的可能性,保护环境。

44.(4)本发明的复合海绵材料,由于复合海绵材料中无机成分占绝大部分,它们为市场上常见物品,价格低廉,来源广泛,该材料不具强腐蚀性,焚烧设备材料只需常规的固体焚烧炉即可,优选使用回转式焚烧炉,但是需要配套的尾气处理吸收装置。

45.(5)本发明适用于高盐、高热值废水处理,效果好、焚烧条件温和、时间短(现有技术焚烧的时间区间会拉的很长,因为热值高必须少量多次的烧)、焚烧后的灰分为粉末状,可以有效解决高热值废水直接焚烧过程中熔融盐损坏焚烧设备的问题,且该材料组合中的干化剂可回收利用,处理成本低。本发明有效解决处理高盐废水带来的对设备的损害、高成本的负担、二次污染的风险等问题。

46.(6)本发明使用无机干化剂和低热值的有机固化凝结剂将废水转变成半干固废,其中,无机干化剂主要作用就是稀释,干化剂都是无机成分还含有部分结晶水,且本身没有

热值高温会分解吸收部分热能,由于相似相溶原理有机固化剂吸收水的同时也有吸收少量有机物的作用,而且还具有吸附包裹部分有机物的作用,但是自身的热值远低于可燃有机物。因此,通过吸收、稀释高热值废水将其转变成中低热值的固废方式进行焚烧处置时,此时由于形成固废的热值较低,会使焚烧温度也较低,不会导致熔融盐的产生,且焚烧灰分经过水洗脱盐后可以重复使用,经济环保能耗低。

47.(7)本发明的无机干化剂不仅可以迅速与水发生物理化学反应将游离水分子转变成结晶水分子或者晶格水分子,将废水减量;同时在吸水的过程中也吸附了大量废水中的可溶有机物,这部分可溶有机物是我们重点关注的点,这一吸附过程大大降低了有机物的实际浓度减小了热值。另外,利用吸水后的干化剂高温会分解吸热的特性进一步降低了其燃烧时的宏观放热量。

48.有机固化凝结剂能够快速吸收水分发生溶胀黏结固化作用迅速将分散的吸水干化剂固体成分固化成一个整体。

附图说明

49.图1为本发明的复合海绵材料在处理废水时的应用流程图。

具体实施方式

50.为使本发明的目的、技术方案和优点更加清楚明了,下面对本发明进行进一步详细说明。但是应该理解,此处所描述仅仅用以解释本发明,并不用于限制本发明的范围。

51.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本发明。本文中所使用的试剂和仪器均商购可得,所涉及的表征手段均可参阅现有技术中的相关描述,本文中不再赘述。

52.为了进一步了解本发明,下面结合最佳实施例对本发明作进一步的详细说明。

53.实施例1

54.一批经过三效蒸发的高盐分、高热值的浓缩废水需要处理,所述的高盐分、高热值的浓缩制药废水水质指标:cod为628800mg/l,盐分为240g/l,热值为3650j/kg。(废水来源红宝丽集团酚钠浓缩废水。)

55.复合海绵材料,包括以下质量分数的物质:

56.无机干化剂85%;

57.有机固化凝结剂15%;

58.无机干化剂中各物质的质量分数如下:

59.钙盐45%;钙盐中氧化钙、硫酸钙、半水硫酸钙、氢氧化钙、碳酸钙的质量比为:1:0:1:1:1

60.铝盐15%;铝盐中氧化铝、硫酸铝、水洗赤铝泥中的质量比为1:1:1;

61.矿石粉40%。矿石粉中蒙脱石、高岭土、膨润土、粉煤灰或凹凸棒土中的质量比为1:1:1:1:1。

62.有机固化凝结剂中聚合多糖(玉米淀粉):改性纤维素(羧甲基纤维素) 的质量比为1:1。

63.有机固化凝结剂中纤维素的分子量17000左右。

64.本发明复合海绵材料的制备方法,是将有机固化凝结剂和无机干化剂混合均匀,即得复合海绵材料。

65.根据图1所示的示意图,上述浓缩废水经过泵输入到反应池,再利用加药泵向反应池中加入质量比为150%的复合海绵材料,通过机械搅拌充分混合,搅拌时间为30min;混合均匀后,转移至干燥器60℃烘干4h,基本达到固化目的;再转移至固废焚烧炉,在点燃后下焚烧30min,经测试热值降低为1560j/kg,整个焚烧过程中炉温始终低于700℃,焚烧后炉内没有明显的熔融盐产生,炉渣未出现挂壁现象;焚烧后的灰分分离出来在清水池中使用十倍灰分量的清洗水机械搅拌30min,板压,上清盐度低于5%直接回用,上清盐度超过10%后,上清进入mvr设备蒸馏,废盐作为危废处理;蒸馏液返回清水池做清洗水;清洗后的灰分晾干粉碎后作为无机干化剂回用,回用率达到75.82%。

66.实施例2

67.一批经过三效蒸发的高盐分、高热值的浓缩废水需要处理,所述的高盐分、高热值的浓缩制药废水水质指标:cod为628800mg/l,盐分为240g/l,热值为3650j/kg。(废水来源红宝丽集团酚钠浓缩废水。)

68.复合海绵材料,包括以下质量分数的物质:

69.无机干化剂90%;

70.有机固化凝结剂10%;

71.无机干化剂中各物质的质量分数如下:

72.钙盐35%;钙盐中氧化钙、硫酸钙、半水硫酸钙、氢氧化钙、碳酸钙的质量比为:1:0.5:0.5:1:1

73.铝盐15%;铝盐中氧化铝、硫酸铝、水洗赤铝泥中的质量比为0.5:0.5:1;

74.矿石粉50%。矿石粉中蒙脱石、高岭土、膨润土、粉煤灰或凹凸棒土中的质量比为1:1:0.5:2:0.5。

75.有机固化凝结剂中聚合多糖(玉米淀粉):改性纤维素(羧甲基纤维素) 质量比为2:1。

76.有机固化凝结剂中纤维素的分子量17000左右。

77.本发明复合海绵材料的制备方法,是将有机固化凝结剂和无机干化剂混合均匀,即得复合海绵材料。

78.根据图1所示的示意图,上述浓缩废水经过泵输入到反应池,再利用加药泵向反应池中加入质量比为150%的复合海绵材料,通过机械搅拌充分混合,搅拌时间为30min;混合均匀后,转移至干燥器60℃烘干3.2h可以达到固化目的;再转移至固废焚烧炉,在点燃后下焚烧至燃尽,经测试热值降低为1430j/kg,整个焚烧过程中炉温始终低于700℃,焚烧后炉内没有明显的熔融盐产生,炉渣未出现挂壁现象;焚烧后的灰分分离出来在清水池中使用十倍灰分量的清洗水机械搅拌30min,板压,上清盐度低于5%直接回用,上清盐度超过10%后,上清进入mvr设备在蒸馏,废盐作为危废处理;蒸馏液返回清水池做清洗水;清洗后的灰分晾干粉碎后作为无机干化剂回用,回用率达到74.33%。

79.实施例3

80.一批经过三效蒸发的高盐分、高热值的浓缩废水需要处理,所述的高盐分、高热值

的浓缩制药废水水质指标:cod为628800mg/l,盐分为240g/l,热值为3650j/kg。(废水来源红宝丽集团酚钠浓缩废水。)

81.复合海绵材料,包括以下质量分数的物质:

82.无机干化剂95%;

83.有机固化凝结剂5%;

84.无机干化剂中各物质的质量分数如下:

85.钙盐35%;钙盐中氧化钙、硫酸钙、半水硫酸钙、氢氧化钙、碳酸钙的质量比为:1:1:0:1:1

86.铝盐:5%;铝盐中氧化铝、硫酸铝、水洗赤铝泥中的质量比为0.5:0.5:2;

87.矿石粉60%。矿石粉中蒙脱石、高岭土、膨润土、粉煤灰或凹凸棒土中的质量比为0.5:0.5:1:2:1。

88.有机固化凝结剂中聚合多糖(玉米淀粉):改性纤维素(羧甲基纤维素) 质量比为3:1。

89.有机固化凝结剂中纤维素的分子量20000左右。

90.本发明复合海绵材料的制备方法,是将有机固化凝结剂和无机干化剂混合均匀,即得复合海绵材料。

91.根据图1所示的示意图,上述浓缩废水经过泵输入到反应池,再利用加药泵向反应池中加入质量比为150%的复合海绵材料,通过机械搅拌充分混合,搅拌时间为40min;混合均匀后,转移至干燥器60℃烘干2h;再转移至固废焚烧炉,在点燃后下焚烧30min,经测试热值降低为1410j/kg,整个焚烧过程中炉温始终低于750℃,焚烧后炉内没有明显的熔融盐产生,炉渣未出现挂壁现象;焚烧后的灰分分离出来在清水池中使用十倍灰分量的清洗水机械搅拌30min,板压,上清盐度低于5%直接回用,上清盐度超过10%后,上清进入mvr设备在蒸馏,废盐作为危废处理;蒸馏液返回清水池做清洗水;清洗后的灰分晾干粉碎后作为无机干化剂回用,回用率达到77.88%。

92.实施例4

93.一批经过三效蒸发的高盐分、高热值的浓缩废水需要处理,所述的高盐分、高热值的浓缩制药废水水质指标:cod为628800mg/l,盐分为240g/l,热值为3650j/kg。(废水来源红宝丽集团酚钠浓缩废水。)

94.复合海绵材料,包括以下质量分数的物质:

95.无机干化剂90%;

96.有机固化凝结剂10%;

97.无机干化剂中各物质的质量分数如下:

98.钙盐40%;钙盐中氧化钙、硫酸钙、半水硫酸钙、氢氧化钙、碳酸钙的质量比为:1:1:0:1:1

99.铝盐:10%;铝盐中氧化铝、硫酸铝、水洗赤铝泥中的质量比0.5:0.5:2;

100.矿石粉50%。矿石粉中蒙脱石、高岭土、膨润土、粉煤灰或凹凸棒土中的质量比0.5:0.5:1:2:1。

101.有机固化凝结剂中聚合多糖(玉米淀粉):改性纤维素(羧甲基纤维素) 质量比为3:1。

102.有机固化凝结剂中纤维素的分子量17000左右。

103.本发明复合海绵材料的制备方法,是将有机固化凝结剂和无机干化剂混合均匀,即得复合海绵材料。

104.根据图1所示的示意图,上述浓缩废水经过泵输入到反应池,再利用加药泵向反应池中加入质量比为150%的复合海绵材料,通过机械搅拌充分混合,搅拌时间为40min;混合均匀后,转移至干燥器60℃烘干2.5h;再转移至固废焚烧炉,在点燃后下焚烧至燃尽,经测试热值降低为1470j/kg,整个焚烧过程中炉温始终低于700℃,焚烧后炉内没有明显的熔融盐产生,炉渣未出现挂壁现象;焚烧后的灰分分离出来在清水池中使用十倍灰分量的清洗水机械搅拌 30min,板压,上清盐度低于5%直接回用,上清盐度超过10%后,上清进入 mvr设备在蒸馏,废盐作为危废处理;蒸馏液返回清水池做清洗水;清洗后的灰分晾干粉碎后作为无机干化剂回用,回用率达到77.88%。

105.实施例5

106.一批经过三效蒸发的高盐分、高热值的浓缩废水需要处理,所述的高盐分、高热值的浓缩制药废水水质指标:cod为628800mg/l,盐分为240g/l,热值为3650j/kg。(废水来源红宝丽集团酚钠浓缩废水。)

107.复合海绵材料,包括以下质量分数的物质:

108.无机干化剂80%;

109.有机固化凝结剂20%;

110.无机干化剂中各物质的质量分数如下:

111.钙盐50%;钙盐中氧化钙、硫酸钙、半水硫酸钙、氢氧化钙、碳酸钙的质量比为:1:0.5:0.5:0.5:1

112.铝盐10%;铝盐中氧化铝、硫酸铝、水洗赤铝泥中的质量比1:0.5:1;

113.矿石粉40%。矿石粉中蒙脱石、高岭土、膨润土、粉煤灰或凹凸棒土中的质量比1:1:1:1:0.5。

114.有机固化凝结剂中聚合多糖(玉米淀粉):改性纤维素(羧甲基纤维素) 质量比为1:1。

115.有机固化凝结剂中纤维素的分子量20000左右。

116.本发明复合海绵材料的制备方法,是将有机固化凝结剂和无机干化剂混合均匀,即得复合海绵材料。

117.根据图1所示的示意图,上述浓缩废水经过泵输入到反应池,再利用加药泵向反应池中加入质量比为150%的复合海绵材料,通过机械搅拌充分混合,搅拌时间为30min;混合均匀后,转移至干燥器60℃烘干4.3h,基本达到固化目的;再转移至固废焚烧炉,在点燃后下焚烧30min,经测试热值降低为1595j/kg,整个焚烧过程中炉温始终低于700℃,焚烧后炉内没有明显的熔融盐产生,炉渣未出现挂壁现象;焚烧后的灰分分离出来在清水池中使用十倍灰分量的清洗水机械搅拌30min,板压,上清盐度低于5%直接回用,上清盐度超过10%后,上清进入mvr设备蒸馏,废盐作为危废处理;蒸馏液返回清水池做清洗水;清洗后的灰分晾干粉碎后作为无机干化剂回用,回用率达到76.8%。

118.实施例6

119.一批经过三效蒸发的高盐分、高热值的浓缩废水需要处理,所述的高盐分、高热值

的浓缩制药废水水质指标:cod为628800mg/l,盐分为240g/l,热值为3650j/kg。(废水来源红宝丽集团酚钠浓缩废水。)

120.复合海绵材料,包括以下质量分数的物质:

121.无机干化剂85%;

122.有机固化凝结剂15%;

123.无机干化剂中各物质的质量分数如下:

124.钙盐40%;钙盐中氧化钙、硫酸钙、半水硫酸钙、氢氧化钙、碳酸钙的质量比为:0.5:1:1:1:1

125.铝盐20%;铝盐中氧化铝、硫酸铝、水洗赤铝泥中的质量比0.5:1:1;

126.矿石粉40%。矿石粉中蒙脱石、高岭土、膨润土、粉煤灰或凹凸棒土中的质量比1:1:1:1:1。

127.有机固化凝结剂中聚合多糖(玉米淀粉):改性纤维素(羧甲基纤维素) 质量比为1:1。

128.有机固化凝结剂中纤维素的分子量20000左右。

129.本发明复合海绵材料的制备方法,是将有机固化凝结剂和无机干化剂混合均匀,即得复合海绵材料。

130.根据图1所示的示意图,上述浓缩废水经过泵输入到反应池,再利用加药泵向反应池中加入质量比为150%的复合海绵材料,通过机械搅拌充分混合,搅拌时间为30min;混合均匀后,转移至干燥器60℃烘干3.8h,基本达到固化目的;再转移至固废焚烧炉,在点燃后下焚烧30min,经测试热值降低为1575j/kg,整个焚烧过程中炉温始终低于700℃,焚烧后炉内没有明显的熔融盐产生,炉渣未出现挂壁现象;焚烧后的灰分分离出来在清水池中使用十倍灰分量的清洗水机械搅拌30min,板压,上清盐度低于5%直接回用,上清盐度超过10%后,上清进入mvr设备蒸馏,废盐作为危废处理;蒸馏液返回清水池做清洗水;清洗后的灰分晾干粉碎后作为无机干化剂回用,回用率达到75.43%。

131.实施例7

132.仅将实施例1所得到的无机干化剂使用量改为90%,有机固化凝结剂使用量改为10%,并通过实施例1相同的方式来制备复合海绵材料。

133.根据图1所示的示意图,上述浓缩废水经过泵输入到反应池,再利用加药泵向反应池中加入质量比为150%的复合海绵材料,通过机械搅拌充分混合,搅拌时间为30min;混合均匀后,转移至干燥器60℃烘干3.5h,基本达到固化目的;再转移至固废焚烧炉,在点燃后下焚烧30min,经测试热值降低为1480j/kg,整个焚烧过程中炉温始终低于700℃,焚烧后炉内没有明显的熔融盐产生,炉渣未出现挂壁现象;焚烧后的灰分分离出来在清水池中使用十倍灰分量的清洗水机械搅拌30min,板压,上清盐度低于5%直接回用,上清盐度超过10%后,上清进入mvr设备蒸馏,废盐作为危废处理;蒸馏液返回清水池做清洗水;清洗后的灰分晾干粉碎后作为无机干化剂回用,回用率达到75.43%。

134.实施例8

135.仅将实施例2所得到的无机干化剂使用量改为80%,有机固化凝结剂使用量改为20%,并通过实施例2相同的方式来制备复合海绵材料。

136.根据图1所示的示意图,上述浓缩废水经过泵输入到反应池,再利用加药泵向反应

池中加入质量比为150%的复合海绵材料,通过机械搅拌充分混合,搅拌时间为30min;混合均匀后,转移至干燥器60℃烘干4.3h可以达到固化目的;再转移至固废焚烧炉,在点燃后下焚烧至燃尽,经测试热值降低为1712j/kg,整个焚烧过程中炉温始终低于700℃,焚烧后炉内没有明显的熔融盐产生,炉渣未出现挂壁现象;焚烧后的灰分分离出来在清水池中使用十倍灰分量的清洗水机械搅拌30min,板压,上清盐度低于5%直接回用,上清盐度超过10%后,上清进入mvr设备在蒸馏,废盐作为危废处理;蒸馏液返回清水池做清洗水;清洗后的灰分晾干粉碎后作为无机干化剂回用,回用率达到71.82%。

137.比较例1

138.仅将实施例1所得到的无机干化剂使用量改为60%,有机固化凝结剂使用量改为40%,并通过实施例1相同的方式来制备复合海绵材料。

139.根据图1所示的示意图,上述浓缩废水经过泵输入到反应池,再利用加药泵向反应池中加入质量比为150%该比较例1所得到的复合海绵材料,通过机械搅拌充分混合,搅拌时间为30min;混合均匀后,转移至干燥器60℃长时间烘干难以达到固化效果。

140.比较例2

141.仅将实施例1所得到的无机干化剂的组分进行调整,并通过实施例1相同的方式来制备复合海绵材料。

142.调整的无机干化剂的组分如下:

143.钙盐60%;铝盐40%;矿石粉0%;无矿石粉时得到的固体粒度很不均匀,且很不容易在有机固化凝结剂中分散很容易成团,在燃烧时有明显的爆裂声说明燃烧时温度不均匀。

144.比较例3

145.仅将实施例1所得到的无机干化剂的组分进行调整,并通过实施例1相同的方式来制备复合海绵材料。

146.调整的无机干化剂的组分如下:

147.钙盐40%;铝盐0%;矿石粉60%;无铝盐时无机干化剂加入后会形成很多硬度较大的颗粒,无法形成无定型的粉末,导致加入有机固化凝结剂后固化产物分层严重,需要在持续搅拌条件下才能形成较为均一的体系,且干化时间大大延长,燃烧时效果稳定但热值偏高会形成较大的块状玻璃化物质无法回收利用。

148.比较例4

149.仅将实施例1所得到的无机干化剂的组分进行调整,并通过实施例1相同的方式来制备复合海绵材料。

150.调整的无机干化剂的组分如下:

151.钙盐0%;铝盐30%;矿石粉70%;无钙盐的组合在进行无机固化后体系粘度较大且干化时间大大延长,干化后粉碎难度增加,但是燃烧较为稳定,但热值明显升高为1822j/kg。

152.本发明的保护内容不局限于以上实施例。在不脱离本发明设计精神和范围的前提下,本技术领域人员能够想到的变化和优点都被包括在本发明中,并且以所附的权利要求为保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。