1.本发明属于金属材料表面改性领域,尤其涉及在高速重载工况下面向火箭橇滑块兼具减摩抗磨性的方法。

背景技术:

2.火箭橇动态试验过程是典型的高速重载荷试验,其滑块部件作为关键的承载支撑和引导运动零部件,是火箭橇与滑轨衔接的重要桥梁,保障着火箭橇系统安全平稳的运行。火箭橇滑块材料0cr18ni9ti是一种奥氏体不锈钢,表面硬度低、耐磨性差,严重威胁火箭橇系统的长寿命安全服役。因此,对改进滑块的摩擦磨损性能、兼顾耐磨性和减摩性以及提高其服役性能显得尤为必要。

3.面向火箭橇滑块的高精度测量技术已经取得了较大的发展(中国专利cn109142213b),且中国专利cn204253613u中提出了一种可及时更换磨损部件的新型低阻滑块,但仍无法从根源上解决滑块的磨损问题。通过防护涂层(中国专利cn112646454a)虽能实现降低滑块热烧蚀进而减缓磨损,但涂层剥落引起的磨粒磨损难以避免。通过恰当的表面形貌设计(中国专利cn114676611a),即形成表面织构则可以捕获磨屑,从而降低磨损损伤。但依据流体动力学理论设计的表面织构不符合火箭橇滑块的工况环境,有必要针对这一情况设计适用于火箭橇滑块服役工况的表面织构。

4.然而,鉴于火箭橇动态试验存在经济和时间成本高,试验样本量少、试验考核难,实验室内无法完全复刻等问题,无法凭借实测试验分析揭示滑块磨损问题,也无法揭示表面织构对滑块磨损行为的影响。国内虽有通过计算机模拟滑块磨损过程的先例(中国专利cn112580144a),但仅通过二维模型或只考虑局部碰撞变形的模拟仿真,。

技术实现要素:

5.本发明旨在合理、高效地解决火箭橇滑块磨损问题,提供一种面向火箭橇滑块兼具减摩抗磨性的方法。本发明提供的方法得到的连续型沟槽表面织构使得滑块的整体变形更小、磨损更为均匀且有效地避免了磨粒磨损。本发明在织构化表面得到的合金涂层显著提高了奥氏体不锈钢的表面硬度。

6.为了实现上述发明目的,本发明采用以下技术方案:

7.第一步,根据实际火箭橇滑块/滑轨摩擦副建立三维磨损对称模型,采用archard磨损模型并赋予滑块双线性等向强化本构模型;

8.第二步,设计平行于运动方向的连续型沟槽表面织构;

9.第三步,根据火箭橇滑轨系统的实际运行工况对模型设置边界条件;

10.第四步,基于有限元法并考虑有限元网格的畸变,通过solidwork软件完成模型导入,借助ansys软件完成对称面等边界条件的约束、材料定义、分析计算并分析结果;

11.第五步,将ansys软件得到的结果在实物0cr18ni9ti表面上利用激光打标机进行沟槽型织构设计;

12.第六步,将织构化的0cr18ni9ti进行预处理,得到预处理0cr18ni9ti;

13.第七步,将预处理0cr18n9ti和不同比例的niti合金靶材分别进行等离子清洗,得到清洗0cr18n9ti和清洗靶材;

14.第八步,所述清洗靶材利用等离子表面合金化法沉积到所述清洗0cr18n9ti表面上,在所述0cr18n9ti表面形成合金涂层,实现提高0cr18n9ti表面性能的目的;所述不同比例的niti合金靶材中ni和ti的摩尔比分别为1:1~1:4。

15.具体的,在第一步中,鉴于火箭橇滑块磨损主要发生在滑块与滑轨轨面相互作用的区域,滑块沿运动方向具有对称性,以及archard磨损模型是经典的且广泛使用的,进而建立三维磨损对称模型。

16.进一步的,滑块实际接触区域的几何尺寸为284

×

94

×

21mm,根据出现显著热波动区域的厚度仅为6mm,按尺寸等比例缩小则建立滑块模型尺寸为81

×

13.5

×

6mm。

17.具体的,在第二步中,当沟槽方向与滑动方向一致时在很大程度上会避免接触面应力集中现象的发生,且平行于摩擦滑动方向的沟槽型织构能够及时去除磨损磨料,表现出极佳的减摩效果,因而设计沟槽型织构化滑块。

18.进一步地,以滑块对称模型宽度(13.5mm)的50等份以及100等份分别作为沟槽型织构的宽度和深度,以占滑块接触面面积20%~35%为织构密度。

19.在滑块表面设置v型槽,宽度为0.270mm、深度为0.135mm,相邻v型槽的间距为0.495mm、0.648mm、0.878mm。

20.具体的,在第三步中,将火箭橇滑轨系统中滑块上方所有部件等效为均匀块体,认为载荷是均匀分布在滑块上且始终垂直于运动方向。

21.进一步的,实际中火箭橇滑轨与地面之间是固定接触的,故约束滑轨底部所有方向的自由度。

22.进一步地,实际中滑轨具有极高的平顺性以及数千米的长度,几乎不会发生沿运行方向的变形,故约束滑轨前后两端沿着运动方向的平动自由度。

23.具体的,在第四步中,有限元法理论将几何模型离散为一些列连续的由节点相连接的网格,而滑块磨损涉及重新定位节点以模拟材料的损失,节点变化又必然引起网格畸变,故而考虑几何网格更新策略。

24.磨损问题的模拟采用经典的archard磨损模型进行计算,基本公式为

[0025][0026]

式中,dh/dt——单位时间内的磨损深度变化;p——接触压力;υ——滑动速度;h——接触对中较软材料的硬度;k——无量纲磨损系数。

[0027]

进一步的,ansys软件基于所设计的模型,添加滑块0cr18ni9ti不锈钢以及滑轨u71mn钢的材料属性以及定义相应的边界条件,最后基于有限元法理论计算模拟,观察不同织构密度条件下滑块接触面的磨损量、应力以及接触压力的变化。

[0028]

进一步的,根据分析模拟结果,汇总分析沟槽型织构的减摩效果,验证沟槽型织构有益于提高火箭橇滑块的减摩抗磨性。

[0029]

具体的,在第五步中,将ansys软件得到的结果在实物0cr18ni9ti表面上利用激光打标机进行沟槽型织构设计,得到织构化的0cr18ni9ti;

[0030]

进一步的,第六步所述预处理方式依次为对靶材与织构化的0cr18n9ti进行去除油污、打磨与超声清洗;所述去除油污的溶液为混合有金属清洗剂的水溶液;所述打磨为使用碳化硅水砂纸进行打磨;所述超声清洗选择无水乙醇。

[0031]

进一步的,第七步所述等离子清洗的参数独立地包括:所述niti合金靶材的下方到所述预处理0cr18n9ti的表面的距离为15~20mm,工作气压为氩气,所述氩气的流量为18~30sccm,工作气压为35

±

2pa,清洗时间为0.5~1h。

[0032]

具体的,第七步中等离子清洗在等离子表面合金化装置中进行,所述预处理0cr18n9ti置于所述等离子表面合金化装置的样品台上,所述niti合金靶材通过夹具固定在所述等离子表面合金化装置中的源极悬挂架上。

[0033]

进一步的,第八步所述等离子表面合金化法沉积的参数包括:所述清洗靶材的下方到所述清洗0cr18n9ti的表面的距离为15~20mm,工作气体为氩气,所述氩气的流量为18~30sccm,工作气压为35

±

2pa,温度为700~800℃,所述清洗0cr18n9ti和清洗靶材之间的电压差为250~350v,保温时间为3~5h。

[0034]

具体的,第八步中等离子表面合金化法沉积在等离子表面合金化装置中进行,所述清洗靶材通过夹具固定在等离子表面合金化装置中的源极悬挂架上。

[0035]

通过采用上述技术,与现有技术相比,本发明的有益效果如下:

[0036]

(1)本发明是一种面向高速重载工况下火箭橇滑块兼具减摩抗磨性与结构可设计性的方法,是基于ansys有限元软件建立三维等效模型来实现光滑表面、沟槽型织构化表面两种类型接触面的干摩擦仿真,研究不同织构密度对滑块接触面磨损、应力以及接触压力的影响规律的研究方案。

[0037]

(2)本发明不仅能够实现高速重载工况下三维磨损模拟,而且能够预测发生磨损时各力学性能的变化趋势。不仅可以为解决火箭橇滑块磨损问题提供有益参考,而且可以有效地减少研究成本,因此也具有一定的经济意义。

[0038]

(3)本发明针对火箭橇滑块设计的连续型沟槽表面织构不仅能够在磨损过程中及时捕获磨粒磨屑,从而降低滑块表面的磨损,并且由于接触压力的增加能进一步保证滑块与滑轨的紧密接触,在一定程度上促进火箭橇滑轨系统稳定运行。

[0039]

(4)本技术以不同比例的niti合金靶材作为源极,利用等离子表面合金化法沉积来制备合金涂层:电离后的氩离子不断轰击niti合金靶材和0cr18n9ti表面,轰击0cr18n9ti可以使其温度升高,轰击靶材则可以使其中的元素从靶材溅射出来;在重力和电压差的作用下,溅射出来的元素沉积在基体并发生热扩散,形成合金涂层;同时,形成的合金涂层提高了0cr18n9ti表面的硬度。

附图说明

[0040]

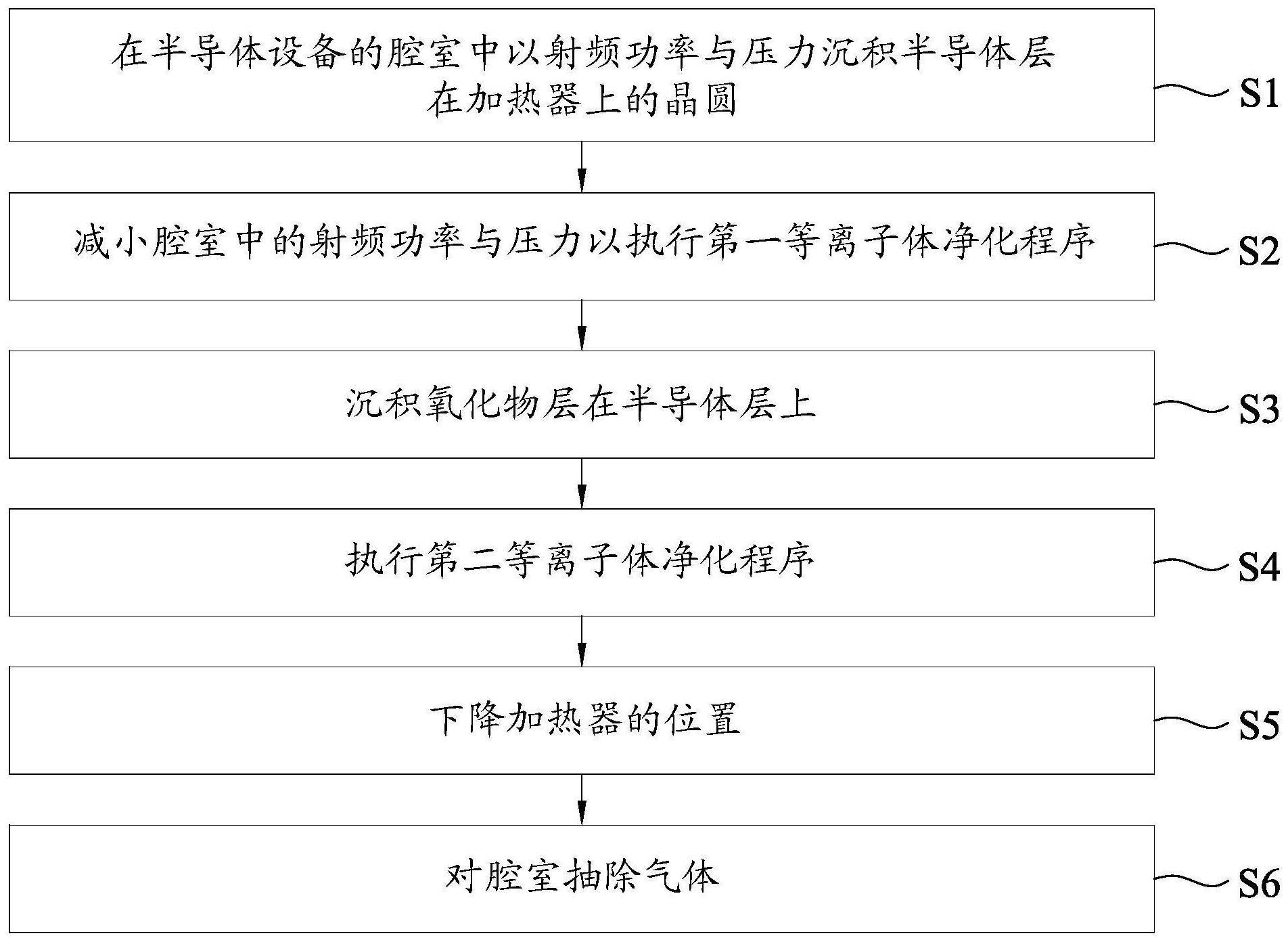

图1为火箭橇滑块模型建立示意图;

[0041]

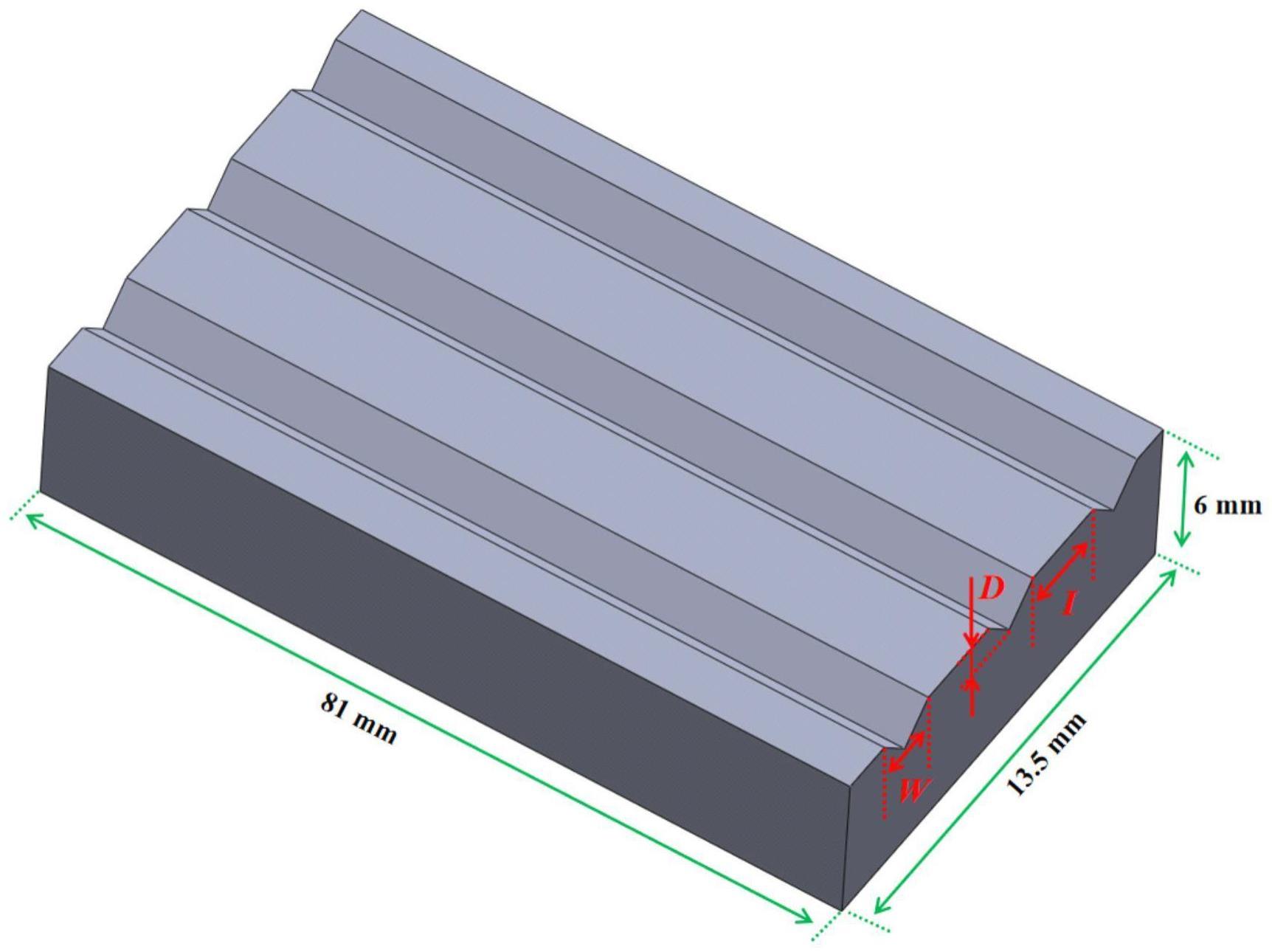

图2为连续型沟槽表面织构的主要参数示意图;

[0042]

图3为织构密度22%时沟槽几何尺寸(单位:mm);

[0043]

图4为织构密度28%时沟槽几何尺寸(单位:mm);

[0044]

图5为织构密度34%时沟槽几何尺寸(单位:mm);

[0045]

图6为织构密度34%时沟槽(a)二维形貌;(b)三维形貌;

[0046]

图7为实施例2所得试样进行表面合金化后的涂层截面图;

[0047]

图8为实施例3所得试样进行表面合金化后的涂层截面图;

[0048]

图9为实施例4所得试样进行表面合金化后的涂层截面图;

[0049]

图10为实施例5所得试样进行表面合金化后的涂层截面图;

[0050]

图11为实施例6所得试样进行表面合金化后的涂层截面图;

[0051]

图12为实施例7所得试样进行表面合金化后的涂层截面图;

[0052]

图13为实施例8所得试样进行表面合金化后的涂层截面图;

[0053]

图14为实施例9所得试样进行表面合金化后的涂层截面图。

具体实施方式

[0054]

本发明提供了一种提高奥氏体不锈钢火箭橇滑块表面性能的方法。通过对称性分析简化火箭橇滑块/滑轨摩擦副来建立等效的三维磨损模型;采用有限元法结合archard磨损模型、弹塑性变形理论以及几何更新策略,并根据实际工况条件对模型施加边界条件的约束;基于ansys有限元软件来实现光滑表面、沟槽型织构化表面两种类型接触面的干摩擦仿真,研究不同织构密度对滑块接触面磨损、应力以及接触压力的影响规律。

[0055]

进一步的,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。

[0056]

请参阅图1~图5,一种面向火箭橇滑块兼具减摩抗磨性与结构可设计性的方法,包括以下步骤:

[0057]

s1、根据实际火箭橇滑块/滑轨摩擦副建立三维磨损对称模型,采用archard磨损模型并赋予滑块双线性等向强化本构模型;

[0058]

s2、根据火箭橇滑块有高速重载、干摩擦、大量摩擦热的特点,分析并选取适用于火箭橇滑块的表面织构,设计平行于运动方向的连续型沟槽表面织构;

[0059]

s3、根据火箭橇滑轨系统的实际运行工况对模型设置边界条件;

[0060]

s4、基于有限元法并考虑有限元网格的畸变,通过solidwork软件完成模型导入,借助ansys软件完成对称面等边界条件约束、材料定义、分析计算并分析结果。

[0061]

实施例1:

[0062]

一种面向火箭橇滑块兼具减摩抗磨性的方法。首先,根据实际火箭橇滑块/滑轨摩擦副建立三维磨损对称模型;其次,基于建立的模型确定预设计的表面织构类型、尺寸范围及其排列方式;考虑磨损问题,进一步对表面织构化滑块采用有限元方法模拟并分析,进而完成火箭橇滑块接触界面兼具减摩抗磨性的表面织构设计。

[0063]

具体过程如下:

[0064]

1、建立滑块三维磨损对称模型;

[0065]

请参阅图1,为火箭橇滑块模型建立示意图。

[0066]

具体的,火箭橇滑块磨损主要发生在滑块于滑轨轨面相互作用的区域,滑块沿运动方向具有对称性。假设火箭橇滑轨系统中滑块上方所有部件等效为均匀块体,认为载荷是均匀分布在滑块上且始终垂直于运动方向。

[0067]

进一步的,滑块实际接触区域的几何尺寸为284

×

94

×

21mm,根据出现显著热波动区域的厚度仅为6mm,按尺寸等比例缩小则建立滑块模型尺寸为81

×

13.5

×

6mm。

[0068]

2、连续型沟槽表面织构主要参数及其选择;

[0069]

请参阅图2,为沟槽型表面织构的主要参数。

[0070]

具体的,相较于单个独立性、不连续性且不贯通的表面织构,连续型沟槽表面织构更有利于火箭橇滑块及时地清除磨粒磨屑。

[0071]

进一步的,沟槽方向与滑动方向一致时在很大程度上会避免接触面应力集中现象的发生,且平行于摩擦滑动方向的沟槽型织构能够及时去除磨损磨料,表现出极佳的减摩效果。

[0072]

进一步的,以滑块对称模型宽度(13.5mm)的50等份以及100等份分别作为沟槽型织构的宽度和深度,即v型槽宽度为0.270mm,深度为0.135mm。

[0073]

请参阅图3~图5,相邻v型槽的间距为0.495mm、0.648mm、0.878mm分别为织构密度22%、28%以及34%时沟槽几何尺寸(单位均为mm)。

[0074]

3、采用有限元方法对沟槽型织构化滑块进行磨损模拟并分析;

[0075]

具体的,将通过solidworks建立的三维磨损对称模型导入ansys有限元软件的ansys workbench中进行对称面约束以及网格划分。

[0076]

磨损问题的模拟采用经典的archard磨损模型进行计算,基本公式为

[0077][0078]

式中,dh/dt——单位时间内的磨损深度变化;

[0079]

p——接触压力;

[0080]

υ——滑动速度;

[0081]

h——接触对中较软材料的硬度;

[0082]

k——无量纲磨损系数。

[0083]

进一步的,借助ansys workbench中瞬态结构物理场模块进行磨损模拟分析。

[0084]

4、确定较佳的沟槽型表面织构及模型验证;

[0085]

具体的,采用三维磨损模型模拟分析织构密度对接触面磨损、von-mises应力以及接触压力等接触面接触特征的影响。

[0086]

进一步的,模拟分析中结合相关文献资料评估沟槽型织构化滑块的减摩耐磨性能,确定织构密度为34%。

[0087]

进一步的,在将ansys软件得到的结果在实物0cr18ni9ti表面上利用激光打标机进行沟槽型织构设计,得到织构化的0cr18ni9ti;

[0088]

下面通过具体实施过程来说明:以织构化的0cr18n9ti样品、不同比例的niti合金靶材为例,使用等离子表面合金化装置进行实施的方法。

[0089]

实施例2:

[0090]

等离子表面合金化过程,具体包括以下步骤:

[0091]

(1)对织构化的0cr18n9ti样品进行预处理:将线切割后的0cr18n9ti样品放入含有金属清洗剂的水溶液中进行除油处理,随后采用180~2000#的碳化硅水砂纸进行逐级打磨;采用无水乙醇对打磨后的0cr18n9ti样品进行超声清洗,冷风吹干备用。

[0092]

(2)等离子表面合金化装置的清洗:在等待超声清洗的同时,打开等离子表面合金化装置的放气阀至等离子表面合金化装置内气压与大气压相等,升起钟罩,用砂纸打磨清

理钟罩内部,之后将钟罩内部、样品台及底座用酒精擦拭干净。

[0093]

(3)对预处理0cr18n9ti样品进行布置:将预处理0cr18n9ti样品水平放置在与工件导通的样品台上,接着调整niti合金靶材(实施例1所述niti合金靶材中ni和ti的摩尔比为1:1,)下方到预处理0cr18n9ti样品表面的距离(靶基距)为17mm,在下降钟罩之前确保从钟罩本身的测温窗口可以观测到所有物件,预处理0cr18n9ti及niti合金靶材位置调整好后降下钟罩。关闭放气阀;打开冷却水。

[0094]

(4)钟罩内部抽真空:启动机械泵,通过抽气管道抽真空,当钟罩内真空度《4.5pa时,打开充气阀并打开流量显示仪清洗阀,通过充气管道向钟罩中通入高纯氩气清洗腔室,时间为5min,确保腔室内为氩气气氛,清洗完成后关闭清洗阀与充气阀,将钟罩内真空度抽至《4.5pa。

[0095]

(5)等离子体清洗:待钟罩内抽真空完毕之后,打开充气阀,打开流量显示仪阀控,调节气体流量计(氩气流量为19~25sccm),确保工作气压达到35

±

2pa并且保持5min后,分别打开单极脉冲偏压电源和直流偏压电源,在预处理0cr18n9ti样品和niti合金靶材上分别产生辉光放电现象,此时,氩气被电离成氩等离子体,分别对0cr18n9ti样品和预处理niti合金靶材表面产生轰击作用,会轰击掉预处理0cr18n9ti样品及niti合金靶材表面的附着物和氧化层等杂质,从而分开对预处理0cr18n9ti样品和niti合金靶材进行清洗。

[0096]

(6)等离子表面合金化法沉积:预处理0cr18n9ti样品和niti合金靶材清洗结束之后,重新同时接通单极脉冲偏压电源和直流偏压电源,使得清洗0cr18n9ti样品和清洗靶材上均产生辉光放电,通过氩等离子体的轰击对清洗0cr18n9ti样品进行升温,调节单极脉冲偏压电源和直流偏压电源的电压时,需保证工件极和源极之间的电压差为300v,当清洗0cr18n9ti样品的温度达到750℃时开始进行保温4h,niti合金涂层制备开始。

[0097]

(7)试样冷却:在750℃保温4h后,缓慢调低单极脉冲偏压电源和直流偏压电源的电压直至0v后,关闭两个电源柜;等待1h后不再通入氩气,静待试样装置冷至室温后关闭抽真空系统及循环水系统,取出完成等离子表面合金化的0cr18n9ti样品。

[0098]

实施例3

[0099]

本实施例与实施例2不同的是步骤(6)中清洗0cr18n9ti样品的温度为800℃,保温时间为5h,电压差值为350v,其它步骤及参数与实施例1相同。

[0100]

实施例4

[0101]

本实施例与实施例2不同的是步骤(6)中清洗0cr18n9ti样品的温度为700℃,保温时间为4h,电压差值为350v,靶材比例为1:2,其它步骤及参数与实施例1相同。

[0102]

实施例5

[0103]

本实施例与实施例2不同的是步骤(6)中清洗0cr18n9ti样品的保温时间为5h,电压差值为250v,靶材比例为1:2,其它步骤及参数与实施例1相同。

[0104]

实施例6

[0105]

本实施例与实施例2不同的是步骤(6)中清洗0cr18n9ti样品的温度为700℃,保温时间为3h,电压差值为350v,靶材比例为1:2,其它步骤及参数与实施例1相同。

[0106]

实施例7

[0107]

本实施例与实施例2不同的是步骤(6)中清洗0cr18n9ti样品的温度为700℃,保温时间为5h,靶材比例为1:4,其它步骤及参数与实施例1相同。

[0108]

实施例8

[0109]

本实施例与实施例2不同的是步骤(6)中清洗0cr18n9ti样品的保温时间为3h,电压差值为350v,靶材比例为1:4,其它步骤及参数与实施例1相同。

[0110]

实施例9

[0111]

本实施例与实施例2不同的是步骤(6)中清洗0cr18n9ti样品的温度为800℃,保温时间为4h,电压差值为250v,靶材比例为1:4,其它步骤及参数与实施例1相同。

[0112]

测定实施例1~8所得试样和未处理0cr18n9ti样品的表面硬度,结果如表1所示。

[0113]

表1实施例2~9和未处理试样的表面硬度

[0114][0115]

从表1可以看出:0cr18n9ti样品经过实施例2所示参数处理后,表面硬度相对于未处理0cr18n9ti样品提高了893.36hv;0cr18n9ti样品经过实施例3所示参数处理后,表面硬度相对于未处理0cr18n9ti样品提高了419.01hv;0cr18n9ti样品经过实施例4所示参数处理后,表面硬度相对于未处理0cr18n9ti样品提高了832.22hv;0cr18n9ti样品经过实施例5所示参数处理后,表面硬度相对于未处理0cr18n9ti样品提高了1002.56hv;0cr18n9ti样品经过实施例6所示参数处理后,表面硬度相对于未处理0cr18n9ti样品提高了748.32hv;0cr18n9ti样品经过实施例7所示参数处理后,表面硬度相对于未处理0cr18n9ti样品提高了828.83hv;0cr18n9ti样品经过实施例8所示参数处理后,表面硬度相对于未处理0cr18n9ti样品提高了864.97hv;0cr18n9ti样品经过实施例9所示参数处理后,表面硬度相对于未处理0cr18n9ti样品提高了443.52hv。由上述结果可知,采用本发明在0cr18n9ti表面制备的niti合金涂层显著提高了0cr18n9ti的表面硬度。0cr18n9ti表面渗入靶材元素之后改变了0cr18n9ti表面的组织结构并在其表面产生了固溶强化作用,这种固溶强化提高了0cr18n9ti的表面硬度。

[0116]

图7为实施例2所得试样的涂层截面图,从图7中可以看出在靶材1:1、750℃、4h、300v条件下得到的涂层厚度为0.0298mm。

[0117]

图8为实施例3所得试样的的涂层截面图,从图8中可以看出靶材1:1、800℃、5h、350v条件下得到的涂层厚度为0.0719mm。

[0118]

图9为实施例4所得试样的的涂层截面图,从图9中可以看出在靶材1:2、700℃、4h、350v条件下得到的涂层厚度为0.0282mm。

[0119]

图10为实施例5所得试样的的涂层截面图,从图10中可以看出在靶材1:2、750℃、5h、250v条件下得到的涂层厚度为0.0170mm。

[0120]

图11为实施例6所得试样的的涂层截面图,从图11中可以看出在靶材1:2、800℃、3h、300v条件下得到的涂层厚度为0.0217mm。

[0121]

图12为实施例7所得试样的的涂层截面图,从图12中可以看出在靶材1:4、700℃、5h、300v条件下得到的涂层厚度为0.0266mm。

[0122]

图13为实施例8所得试样的的涂层截面图,从图13中可以看出在靶材1:4、800℃、5h、350v条件下得到的涂层厚度为0.0193mm。

[0123]

图14为实施例9所得试样的的涂层截面图,从图14中可以看出在靶材1:4、800℃、4h、250v条件下得到的涂层厚度为0.0554mm。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。