1.本发明涉及一种全固态电池。本技术基于2021年3月10日于日本提出申请的日本特愿2021-038380号主张优先权,并将其内容援用于此。

背景技术:

2.近年来,电子技术发展迅猛,正在谋求便携式电子设备的小型轻量化、薄型化、多功能化。与此同时,对于作为电子设备的电源的电池而言,强烈希望小型轻量化、薄型化、可靠性的提升。基于这种情况,专利文献1~3中公开的将固体电解质用作电解质的全固态电池正受到关注。

3.专利文献1公开了其中公开的全固态电池为了抑制短路,在集电箔的边缘部分使用带状的绝缘体。专利文献1中公开的全固态电池的集电箔的外形比固体电解质的层的外形大,这是由于集电箔彼此接触时,有时会发生短路。

4.专利文献2中公开的全固态电池具有正极活性物质层、固体电解质层、负极活性物质层及在层叠方向上夹持正极活性物质层、固体电解质层、负极活性物质层的集电板,且专利文献2记载了密合配置于集电板的侧面的筒状的绝缘框架。将筒状的绝缘框架用于全固态电池的制造时,在筒状的绝缘框架的内部收纳形成正极层、负极层及固体电解质层的材料,通过将其沿层叠方向冲压来制造全固态电池。专利文献2公开了此时正极层及负极层的材料进入位于层叠方向端部的集电板与绝缘框架之间,集电板与绝缘框架之间的气密性得以确保。

5.专利文献3中公开的全固态电池的正极层、负极层及固体电解质层的侧面被树脂层覆盖。现有技术文献专利文献

6.专利文献1:日本特开2004-134116号公报(a)专利文献2:日本特开2011-159635号公报(a)专利文献3:日本特开2019-192610号公报(a)

技术实现要素:

本发明要解决的技术问题

7.然而,专利文献1中公开的在集电箔的边缘部分使用带状的绝缘体的方法存在:包含正极活性物质层、固体电解质层及负极活性物质层的层叠体沿面内方向偏移的情况;在比绝缘体更靠近层叠体的一侧的区域内发生短路的情况。

8.此外,专利文献2及专利文献3中公开的全固态电池有时会在层叠体中产生裂纹。此外,专利文献2及专利文献3中公开的全固态电池需要用绝缘膜包覆全固态电池的周围的工序,生产效率低。此外,即使在产生轻微不良情况时,也不易进行去除包覆等作业,专利文

献2及专利文献3中公开的全固态电池的通用性低。

9.本发明鉴于上述问题而实施,其目的在于提供一种抑制层叠体的偏移、层叠体的破裂及短路的发生的全固态电池。解决技术问题的技术手段

10.本技术的发明人进行了深入研究。即,为了解决上述技术问题,提供以下技术手段。

11.(1)第一方案的全固态电池具备:包含正极活性物质层与正极集电体的正极层、包含负极活性物质层与负极集电体的负极层、固体电解质层及绝缘性膜,所述绝缘性膜在内部具有收纳所述正极活性物质层、所述固体电解质层及所述负极活性物质层依次层叠而成的层叠体的贯穿孔,所述层叠体与所述绝缘性膜配置在所述正极集电体与所述负极集电体之间,从所述层叠体的层叠方向俯视时,所述绝缘性膜的外形比所述正极集电体及所述负极集电体的外形大。

12.(2)在上述方案的全固态电池中,所述层叠体的厚度可以比所述绝缘性膜的厚度厚。

13.(3)在上述方案的全固态电池中,所述层叠体可以以从层叠方向俯视时距离所述绝缘性膜0.1mm以上1mm以下的方式配置。

14.(4)在上述方案的全固态电池中,所述绝缘性膜可以为树脂。

15.(5)上述方案的全固态电池可以具有多个所述层叠体,所述绝缘性膜可以具有所述贯穿孔,所述贯穿孔的个数与所述层叠体的个数对等,可将多个所述层叠体分别收纳在所述贯穿孔内。

16.(6)上述方案的全固态电池可以具有多个具备所述正极层、所述负极层、所述固体电解质层及所述绝缘性膜的单元,所述单元可以以串联的方式电连接。

17.(7)上述方案的全固态电池可以具有多个具备所述正极层、所述负极层、所述固体电解质层及所述绝缘性膜的单元,多个所述单元可以以并联的方式电连接。

18.(8)上述方案的全固态电池可以具有多个具备所述正极层、所述负极层、所述固体电解质层及所述绝缘性膜的单元,多个所述单元可以以串并联的方式电连接。发明效果

19.上述方案的全固态电池抑制层叠体的偏移、层叠体的破裂及短路的发生。

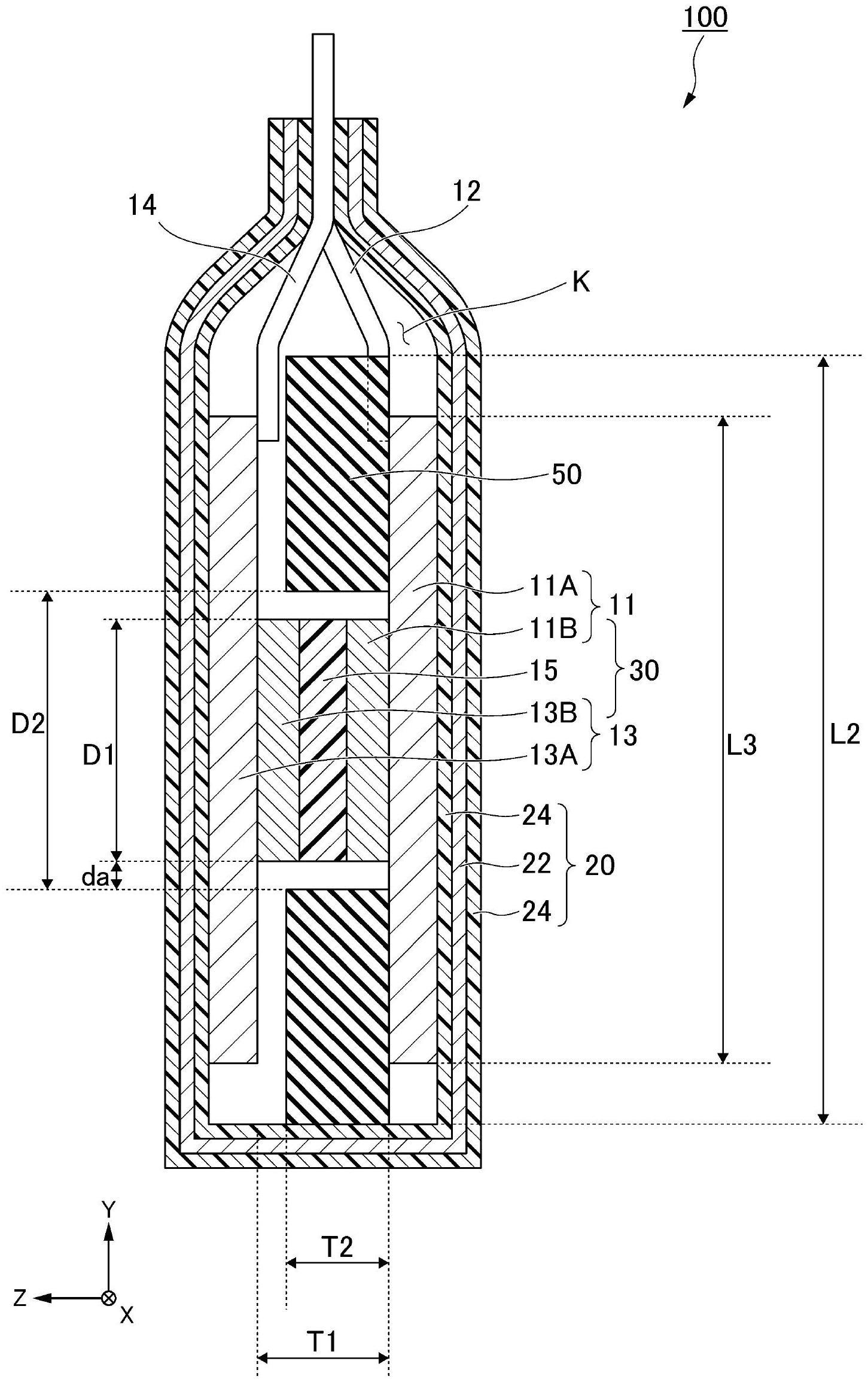

附图说明

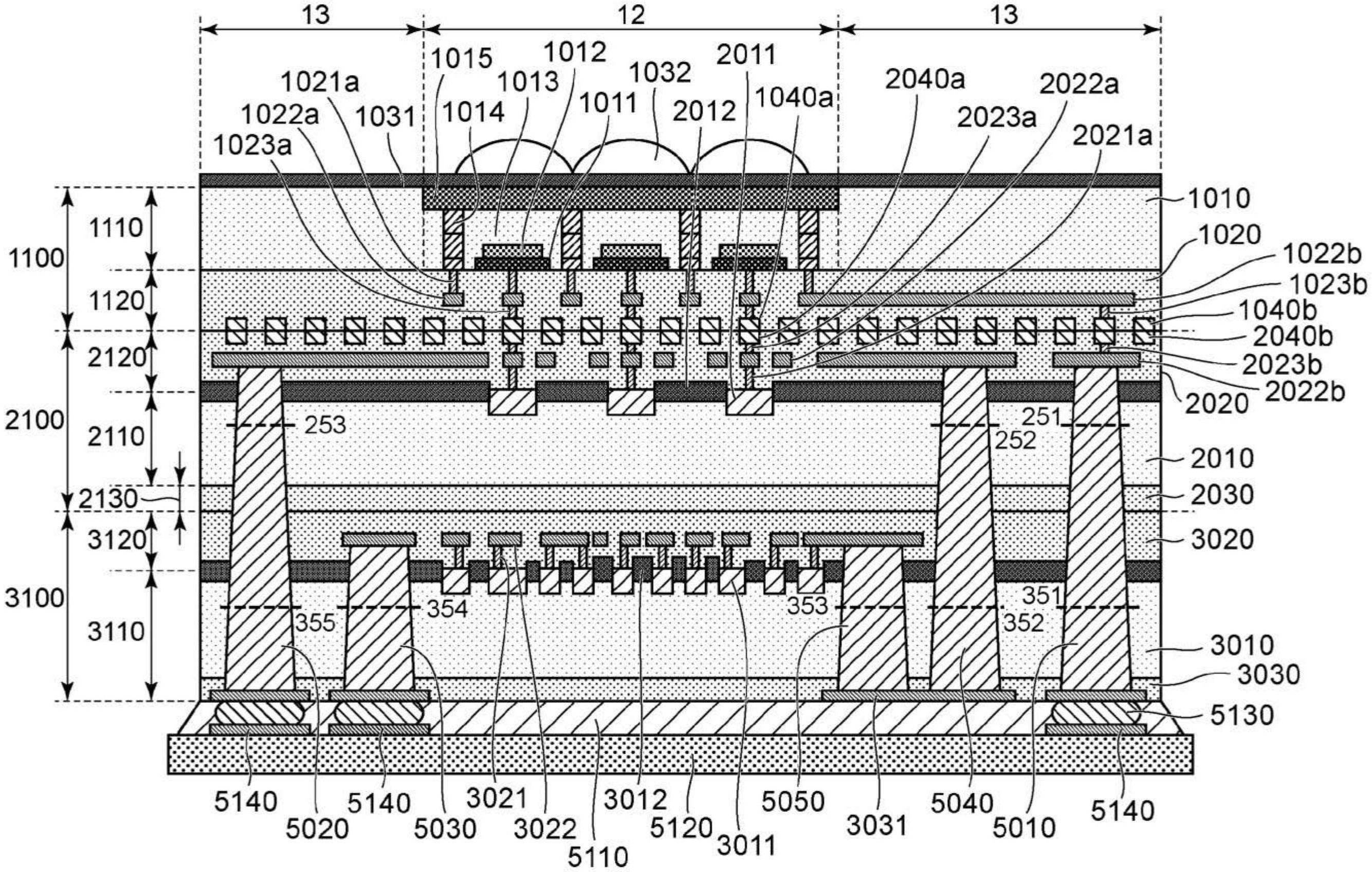

20.图1为本实施方案的全固态电池的立体图。图2为本实施方案的全固态电池的剖面图。图3为本实施方案的全固态电池的俯视图。图4为本实施方案的变形例的全固态电池的俯视图。图5为本实施方案的变形例的全固态电池的俯视图。图6为本实施方案的变形例的全固态电池的剖面图。图7为本实施方案的变形例的全固态电池的剖面图。图8为本实施方案的变形例的全固态电池的剖面图。

图9为本实施方案的变形例的全固态电池的俯视图。图10为本实施方案的变形例的全固态电池的剖面图。图11为本实施方案的变形例的全固态电池的俯视图。

具体实施方式

21.以下,针对本实施方案,在适当参照附图的同时进行详细说明。关于以下说明中所使用的附图,为了方便起见,有时会将特征部分放大显示以便易于理解本发明的特征,各构成要素的尺寸比率等有时会与实际情况不同。以下说明中示例的材料、尺寸、数量、数值、方向等为一个例子,本发明并不受其限定,能够在不改变其主旨的范围内适当进行变更而实施。

22.首先,对方向进行定义。将层叠体30(参照图2)的层叠方向设为z方向,将与z方向正交的方向设为x方向及y方向。y方向例如为从z方向俯视时引线12、14延伸的方向。作为一个实例,y方向为蓄电元件10的短边方向。作为一个实例,x方向为蓄电元件10的长边方向。x方向为与y方向及z方向正交的方向。以下,有时将 z方向称为“上”、将-z方向称为“下”。另外,上下不一定与施加重力的方向一致。

23.<全固态电池>图1为本实施方案的全固态电池100的立体图。图2为本实施方案的全固态电池100的剖面图。图3为本实施方案的全固态电池100的俯视图。另外,为了方便说明,图3中将后述的包壳体20简化。

24.全固态电池100具备蓄电元件10与包壳体20。蓄电元件10收纳于包壳体20内的收纳空间k中。为了容易理解,图1中示出了蓄电元件10即将被收纳于包壳体20内的状态。

[0025]“包壳体”包壳体20例如具有金属箔与层叠于金属箔22的两面的树脂层24(参照图2)。包壳体20为用高分子膜(树脂层)对金属箔22自两侧进行覆盖而形成的金属层压膜。金属箔22例如为铝箔。树脂层24例如为聚丙烯等高分子膜。内侧与外侧的树脂层24可以不同。例如,作为外侧的树脂层,可使用高熔点的高分子,例如聚对苯二甲酸乙二醇酯(pet)、聚酰胺(pa)等,作为内侧的树脂层,可使用聚乙烯(pe)、聚丙烯(pp)等耐热性、耐氧化性、耐还原性高的物质。

[0026]“蓄电元件”蓄电元件10具有正极层11、负极层13、固体电解质层15、绝缘性膜50及与外部电连接的引线12、14。正极层11、负极层13及固体电解质层15分别在xy面内扩展。正极层11例如具有正极集电体11a与正极活性物质层11b。负极层13例如具有负极集电体13a与负极活性物质层13b。固体电解质层15例如位于正极活性物质层11b与负极活性物质层13b之间。

[0027]

负极活性物质层13b、固体电解质层15及正极活性物质层11b沿z方向依次重叠,形成层叠体30。层叠体30配置在正极集电体11a与负极集电体13a之间。从z方向俯视层叠体30时的形状例如为圆形。将从z方向俯视层叠体30时的直径称为直径d1。将层叠体30的z方向的厚度称为厚度t1。从z方向俯视时,层叠体30被收纳于后述的贯穿孔h的内部。

[0028]

全固态电池100通过经由正极集电体11a与负极集电体13a的电子的授受、经由固体电解质层15的锂离子的授受进行充电或放电。全固态电池100可以为层叠有正极层11、负

极层13及固体电解质层15的层叠体,也可以为其卷绕体。全固态电池100用于例如层压电池、方形电池、圆柱型电池、硬币型电池、纽扣型电池等。

[0029]“正极层”正极层11例如具有正极集电体11a与包含正极活性物质的正极活性物质层11b。

[0030]

(正极集电体)正极集电体11a优选电导率高。正极集电体11a例如为银、钯、金、铂、铝、铜、镍、钛、不锈钢等金属及其合金、或导电性树脂。将正极集电体11a的y方向的长度称为长度l3。

[0031]

(正极活性物质层)正极活性物质层11b形成于正极集电体11a的单面或两面。正极活性物质层11b包含正极活性物质,也可根据需要包含导电助剂、粘结剂、后述的固体电解质。

[0032]

(正极活性物质)正极活性物质例如为含锂过渡金属氧化物、过渡金属氟化物、多聚阴离子、过渡金属硫化物、过渡金属氟氧化物、过渡金属硫氧化物、过渡金属氮氧化物。

[0033]

正极活性物质只要能够可逆地进行锂离子的解吸及吸附、锂离子的脱嵌及嵌入,则没有特别限定。例如,可使用公知的锂离子二次电池所使用的正极活性物质。

[0034]

具体而言,正极活性物质例如为选自钴酸锂(licoo2)、镍酸锂(linio2)、尖晶石型锰酸锂(limn2o4)及通式:lini

x

coymnzmao2(x y z a=1、0≤x≤1、0≤y≤1、0≤z≤1、0≤a≤1,m为选自al、mg、nb、ti、cu、zn、cr中的一种以上的元素)所表示的复合金属氧化物、锂钒化合物(liv2o5、li

3v2

(po4)3、livopo4)、橄榄石型limpo4(其中,m表示选自co、ni、mn、fe、mg、v、nb、ti、al、zr中的一种以上的元素)、钛酸锂(li4ti5o

12

)、lini

x

coyalzo2(0.9<x y z<1.1)等复合金属氧化物。

[0035]

此外,只要事先在负极配置掺杂有金属锂或锂离子的负极活性物质,则也可通过从电池放电开始实施的方式,使用不含有锂的正极活性物质。作为这种正极活性物质,可列举出不含锂的金属氧化物(mno2、v2o5等)、不含锂的金属硫化物(mos2等)、不含锂的氟化物(fef3、vf3等)等。

[0036]“负极层”负极层13具有负极集电体13a与包含负极活性物质的负极活性物质层13b。

[0037]

(负极集电体)负极集电体13a优选电导率高。负极集电体13a优选使用例如银、钯、金、铂、铝、铜、镍、不锈钢、铁等金属及其合金、或导电性树脂。负极集电体13a可以为粉体、箔、冲孔状(punching)、拉网状(expand)的各种形态。负极集电体13a的y方向的长度例如为长度l3。正极集电体11a与负极集电体13a的y方向的长度可以相同也可以不同。

[0038]

(负极活性物质层)负极活性物质层13b形成于负极集电体13a的单面或两面。负极活性物质层13b包含负极活性物质。负极活性物质层13b可根据需要包含导电助剂、粘结剂、后述的固体电解质。

[0039]

(负极活性物质)负极活性物质层13b中包含的负极活性物质为能够吸附

·

解吸可动离子的化合物即可,可使用公知的锂离子二次电池所使用的负极活性物质。负极活性物质例如为碱金属

单体、碱金属合金、石墨(天然石墨、人造石墨)、碳纳米管、难石墨化炭、易石墨化炭、低温烧成炭等碳材料、铝、硅、锡、锗及其合金等能够与碱金属等金属进行化合的金属、sio

x

(0<x<2)、氧化铁、氧化钛、二氧化锡等氧化物、钛酸锂(li4ti5o

12

)等锂金属氧化物。

[0040]

(导电助剂)导电助剂只要使正极活性物质层11b、负极活性物质层13b的电子传导性良好,则没有特别限定,可使用公知的导电助剂。导电助剂例如可列举出石墨、炭黑、石墨烯、碳纳米管等碳类材料或金、铂、银、钯、铝、铜、镍、不锈钢、铁等金属、ito等传导性氧化物、或它们的混合物。导电助剂可以为粉体、纤维的各种形态。

[0041]

(粘结材料)粘结材料接合正极集电体11a与正极活性物质层11b、负极集电体13a与负极活性物质层13b、正极活性物质层11b及负极活性物质层13b与固体电解质层15、构成正极活性物质层11b的各种材料、构成负极活性物质层13b的各种材料。

[0042]

粘结材料例如在不丧失正极活性物质层11b、负极活性物质层13b的功能的范围内使用。粘结材料只要可进行上述接合即可,例如可列举出聚偏氟乙烯(pvdf)、聚四氟乙烯(ptfe)等氟树脂。进一步,除上述以外,作为粘结材料,例如也可使用纤维素、苯乙烯-丁二烯橡胶、乙烯-丙烯橡胶、聚酰亚胺树脂、聚酰胺酰亚胺树脂等。此外,作为粘结材料,可使用具有电子传导性的导电性高分子、具有离子传导性的离子导电性高分子。作为具有电子传导性的导电性高分子,例如可列举出聚乙炔等。此时,由于粘结材料还发挥导电助剂颗粒的功能,因此也可不添加导电助剂。作为具有离子传导性的离子导电性高分子,例如可使用传导锂离子等的离子导电性高分子,可列举出使高分子化合物(聚环氧乙烷、聚环氧丙烷等聚醚类高分子化合物、聚磷腈等)的单体与liclo4、libf4、lipf6、litfsi、lifsi等锂盐或以锂为主体的碱金属盐进行复合化而成的离子导电性高分子等。用于复合化的聚合引发剂例如为适合于上述单体的光聚合引发剂或热聚合引发剂等。作为对粘结材料要求的特性,可列举出具有耐氧化/还原性、粘接性良好。若不需要粘结材料,则也可以不含有粘结材料。

[0043]

正极活性物质层11b中的粘结剂的含量没有特别限定,从降低正极活性物质层11b的电阻的角度出发,优选为正极活性物质层的0.5~30体积%。此外,从提高能量密度的角度出发,正极活性物质层11b中的粘结剂的含量优选为0体积%。

[0044]

负极活性物质层13b中的粘结剂的含量没有特别限定,从降低负极活性物质层13b的电阻的角度出发,优选为负极活性物质层的0.5~30体积%。此外,从提高能量密度的角度出发,负极活性物质层13b中的粘结剂的含量优选为0体积%。

[0045]“固体电解质层”固体电解质层15位于正极层11与负极层13之间。固体电解质层15包含固体电解质。固体电解质为能够利用从外部施加的电场使离子移动的物质(例如颗粒)。此外,固体电解质层为阻碍电子的移动的绝缘体。

[0046]

固体电解质例如包含锂。固体电解质例如可以为氧化物类材料、卤化物类材料、硫化物类材料中的任一种。固体电解质例如为钙钛矿型化合物、lisicon(锗酸锌锂)型化合物、石榴石型化合物、nasicon(钠超离子导体)型化合物、thio-lisicon(硫代锗酸锌锂)型化合物、玻璃化合物、磷酸化合物中的任一种。la

0.5

li

0.5

tio3为钙钛矿型化合物的一个实例。li

14

zn(geo4)4为lisicon型化合物的一个实例。l

i7

la3zr2o

12

为石榴石型化合物的一个实

例。lizr2(po4)3、li

1.3

al

0.3

ti

1.7

(po4)3、li

1.5

al

0.5

ge

1.5

(po4)3、li

1.55

al

0.2

zr

1.7

si

0.25

p

9.75o12

、li

1.4

na

0.1

zr

1.5

al

0.5

(po4)3、li

1.4

ca

0.25

er

0.3

zr

1.7

(po4)

3.2

、li

1.4

ca

0.25

yb

0.3

zr

1.7

(po4)

3.2

为nasicon型化合物的一个实例。li

3.25

ge

0.25

p

0.75

s4、li3ps4为thio-lisicon型化合物的一个实例。li2s-p2s5、li2o-v2o

5-sio2为玻璃化合物的一个实例。li3po4、li

3.5

si

0.5

p

0.5

o4、li

2.9

po

3.3n0.46

为磷酸化合物的一个实例。固体电解质包含一种以上的这些化合物。

[0047]

固体电解质层15也可包含除固体电解质材料以外的物质。例如,固体电解质层15可包含碱金属元素的氧化物或卤化物、过渡金属元素的氧化物或卤化物等。此外,固体电解质层15可以具有粘结材料。粘结材料与上述粘结材料相同。

[0048]“绝缘性膜”绝缘性膜50配置在正极集电体11a与负极集电体13a之间。绝缘性膜50在xy面内扩展。绝缘性膜50至少为一片绝缘性膜。绝缘性膜50也可以通过将多个绝缘性膜叠合并使其一体化而成。将多个绝缘性膜叠合并使其一体化时,例如能够以叠合状态利用胶带与正极集电体11a固定。以下,以绝缘性膜50是一片的情况为例进行说明,但在绝缘性膜50由多个绝缘性膜叠合并使其一体化而成的情况下,也可以以相同的方式进行。例如,在绝缘性膜50由多个绝缘性膜叠合并使其一体化而成的情况下,后述的绝缘性膜50的厚度t2为多个所叠合的绝缘性膜的厚度的合计值。

[0049]

绝缘性膜50例如为绝缘性的树脂。作为绝缘性膜50,可使用公知的绝缘材料。绝缘性膜50优选为易于加工的绝缘性膜。绝缘性膜50优选为例如聚对苯二甲酸乙二醇酯、聚丙烯、聚酰亚胺、ptfe。绝缘性膜50例如为lumirror h10(toray industries,inc.制造)。

[0050]

绝缘性膜50在内部具有沿z方向贯穿的贯穿孔h。绝缘性膜50所具有的贯穿孔h的个数为至少是一个的任意个数。层叠体30被收纳在贯穿孔h的内部。

[0051]

从z方向俯视贯穿孔h时的形状为绝缘性膜50能够将层叠体30收纳在内部的任意的形状。从z方向俯视贯穿孔h时的形状例如为与层叠体30相似的形状。以下,以贯穿孔h及层叠体30的形状是圆形的情况为例进行说明。

[0052]

从z方向俯视时的贯穿孔h的大小大于层叠体30的大小。即,从z方向俯视时的贯穿孔h的直径d2比层叠体30的直径d1大。因此,绝缘性膜50与层叠体30以仅分开距离da的方式配置。即,绝缘性膜50与层叠体30之间存在空间r。图3中虽然示出了绝缘性膜50与层叠体30的距离在任意位置均为恒定的情况,但绝缘性膜50与层叠体30的距离也可以因位置而异。此时,将最短距离设为距离da。

[0053]

贯穿孔h的直径d2与层叠体30的直径d1之差(d2-d1)、即为从层叠方向俯视时的层叠体30与绝缘性膜50的距离的两倍的距离2da例如为0.1mm以上1mm以下,也可以为0.5mm以上1mm以下。层叠体30与贯穿孔h的直径之比d1/d2例如为0.9以上且小于1,也可以为0.9以上0.97以下。

[0054]

由于以在层叠体30与绝缘性膜50之间产生间隙的方式进行设计,因此在其制造过程中将层叠体30嵌入绝缘性膜50的贯穿孔时,能够抑制层叠体30破裂的风险。此外,在制造过程中,包壳体20的内部有时会被抽真空。若绝缘性膜50与层叠体30分开,则存在层叠体30可在贯穿孔h内沿面内方向稍微偏移的余隙空间r,即使在沿层叠体30的面内方向施加应力的情况下,也能够抑制该应力直接施加至层叠体30。此外,在制造绝缘性膜50与层叠体30密合的全固态电池的情况下,在其制造过程中对包壳体20的内部抽真空时,可能会从绝缘性

膜50对层叠体30施加应力而导致层叠体30发生破裂。然而,如本实施方案所述地在绝缘性膜50与层叠体30之间存在空间r时,在制造过程中能够抑制从绝缘性膜50对层叠体30施加应力。

[0055]

此外,通过以使绝缘性膜50与层叠体30的距离靠近的方式配置绝缘性膜50与层叠体30,能够抑制层叠体30大幅偏移。此外,通过以使绝缘性膜50与层叠体30的距离靠近的方式配置绝缘性膜50与层叠体30,能够在抽真空时抑制正极集电体11a或负极集电体13a进入绝缘性膜50与层叠体30之间的空间r。若正极集电体11a或负极集电体13a进入空间r,则层叠体30与正极集电体11a或负极集电体13a可能会短路。

[0056]

从z方向俯视时的绝缘性膜50的外形比正极集电体11a及负极集电体13a的外形大。即,从z方向俯视时的包含贯穿孔h部分在内的绝缘性膜50的面积比正极集电体11a及负极集电体13a的面积大。例如,绝缘性膜50的y方向的长度l2比正极集电体11a及负极集电体13a的y方向的长度l3大。长度l2例如仅比长度l3大0.5mm以上2mm以下,也可以仅比长度l3大1mm以上2mm以下。此外,长度l3与长度l2之比l3/l2例如为0.91以上0.98以下,也可以为0.91以上0.95以下。此外,例如,绝缘性膜50的x方向的长度比正极集电体11a及负极集电体13a的x方向的长度长。另外,此处,优选从z方向俯视时的绝缘性膜50的外形在面内方向的任意大小均比正极集电体11a及负极集电体13a的外形大,但面内方向的部分大小也可以比正极集电体11a及负极集电体13a小。绝缘性膜50可以相对于正极集电体11a及负极集电体13a的xy平面的重心对称配置。

[0057]

可使x方向的绝缘性膜50与正极集电体11a及负极集电体13a的长度之差及长度之比与y方向的绝缘性膜50与正极集电体11a及负极集电体13a的长度之差及长度之比相同。

[0058]

绝缘性膜50的厚度t2例如与层叠体30的厚度t1相同或为层叠体30的厚度t1以下。绝缘性膜50及层叠体30的厚度之比(t2/t1)例如为0.9以下,也可以为0.65以下。绝缘性膜50及层叠体30的厚度之比(t2/t1)例如为0.2以上,也可以为0.5以上。绝缘性膜50比层叠体30薄时,绝缘性膜50在z方向上比层叠体30更靠外侧,且不与正极集电体11a及负极集电体13a接触。因此,制造全固态电池100时,利用平坦的板冲压蓄电元件10时,绝缘性膜50不会阻碍层叠体30与正极集电体11a及负极集电体13a的接触。因此,绝缘性膜50比层叠体30薄时,层叠体30与正极集电体11a、以及层叠体30与负极集电体13a的密合性提高,层叠体30的偏移进一步得以抑制。此外,若绝缘性膜50的厚度比规定值厚,则特别容易获得抑制短路的效果及抑制层叠体的偏移的效果。

[0059]

另外,绝缘性膜50可以利用胶带与邻接的正极集电体11a及负极集电体13a固定。胶带除了为夹持绝缘性膜50的配置以外,也可以使用双面胶带等。此外,如上所述,绝缘性膜50可以为多片绝缘性膜叠合并使其一体化的构成。

[0060]

此外,可以隔着电木板利用金属板夹住包壳体20,并利用螺栓及螺母紧固并束缚金属板的四个角。

[0061]

本实施方案的全固态电池100能够抑制层叠体30沿面内方向偏移、抑制层叠体30破裂及发生短路。

[0062]“全固态电池的制造方法”接着,对本实施方案的全固态电池的制造方法进行说明。本实施方案的全固态电池可利用粉末成型法制造,也可利用烧结法制造。以下,以使用粉末成型法的情况为例进行

说明。

[0063]

(层叠体的制造方法)利用粉末成型法制造层叠体时,首先,准备在中央具有贯穿孔的树脂支架(holder)、下冲头及上冲头。为了使成型性良好,也可使用模具钢制的金属支架代替树脂支架。可将树脂支架的贯穿孔的直径设为层叠体30的直径d1的所需大小。树脂支架的贯穿孔的直径例如设为10mm,下冲头及上冲头的直径例如设为9.99mm。从树脂支架的贯穿孔的下方插入下冲头,从树脂支架的开口侧添加粉末状的固体电解质。接着,在所添加的粉末状的固体电解质的上方插入上冲头,将其载置于冲压机并进行冲压。冲压的压力例如设为5kn(1.7mpa)。粉末状的固体电解质通过在树脂支架内被上冲头及下冲头冲压而成为固体电解质层15。

[0064]

接着,暂时取下上冲头,向固体电解质层15的上冲头侧添加正极活性物质层的材料。然后,再次插入上冲头并进行冲压。冲压的压力例如设为5kn(1.7mpa)。正极活性物质层的材料通过冲压而成为正极活性物质层11b。

[0065]

接着,暂时取下下冲头,向固体电解质层15的下冲头侧添加负极活性物质层的材料。例如,将样本上下倒置,以与正极活性物质层11b相对的方式,在固体电解质层15上方添加负极活性物质层的材料。然后,再次插入下冲头并进行冲压。冲压的压力例如设为5kn(1.7mpa)。然后,作为正式成型,施加20kn(7mpa)的压力。负极活性物质层的材料通过在临时成型后再次施加较强的压力而成为负极活性物质层13b。

[0066]

接着,从树脂支架中取出正极活性物质层11b、固体电解质层15及负极活性物质层13b依次层叠而成的层叠体30。为了从树脂支架中取出层叠体30,例如以取下下冲头的状态插入上冲头并进行冲压。或者,以取下上冲头的状态插入下冲头并进行冲压。以此方式得到层叠体30。

[0067]

(绝缘性膜的制造方法)绝缘性膜例如通过在具有规定外形的绝缘膜中形成贯穿孔而得到。即,首先准备具有规定外形的绝缘膜。

[0068]

接着,利用成型模具对绝缘膜进行冲压、裁切。成型模具的形状为所需的贯穿孔h的形状。将成型模具设置于绝缘膜中用于形成贯穿孔的所需位置。为了裁切绝缘膜,可使用例如冲压加工刀片。作为冲压加工刀片,可使用pinnacle blade(注册商标)等。

[0069]

(正极集电体、负极集电体的制作)正极集电体11a及负极集电体13a例如通过使用冲压加工刀片将集电体材料冲压为所需形状而得到。作为冲压加工刀片,例如可使用pinnacle blade(注册商标)等。

[0070]

(全固态电池的组装)将绝缘性膜50安装于所制作的正极集电体11a及负极集电体13a中的任意一者。以下,对将绝缘性膜50安装于正极集电体11a的实例进行说明,但也可将绝缘性膜50安装于负极集电体13a。绝缘性膜50例如使用胶带固定于正极集电体11a。作为具体的一个实例,以绝缘性膜50的一个主面及侧面与正极集电体11a的一个侧面及主面同胶带接触的方式进行固定。利用胶带的绝缘性膜50与正极集电体11a的固定例如可在xy平面中的绝缘性膜50的四个边中的三个边上进行。

[0071]

接着,将引线12、14分别安装于正极集电体11a、负极集电体13a。引线12与正极集

电体11a、引线14与负极集电体13a例如可通过超声波焊接而接合。

[0072]

接着,使用镊子等将层叠体30收纳于绝缘性膜50的贯穿孔h的内部。

[0073]

接着,将负极集电体13a以与正极集电体11a一同夹持层叠体30及绝缘性膜50的方式叠合,并用胶带固定。

[0074]

接着,留下包壳体20的一个开口部,将除此以外的开口部进行热封。然后,可以一边将包壳体20的内部抽真空一边将留下的开口部热封。通过一边抽真空一边进行热封,能够以存在于收纳空间k内的气体及水分较少的状态将包壳体20密闭。

[0075]

接着,隔着电木板利用金属板夹住包壳体20,并利用螺栓及螺母紧固并束缚金属板的四个角。其中,作为金属板,可使用x方向或y方向的大小比包壳体20大的金属板。

[0076]

可通过以上的工序得到本实施方案的全固态电池100。在本实施方案的全固态电池的制造方法中,仅通过利用成型模具对绝缘膜进行冲压就可得到具有贯穿孔h的绝缘性膜50。因此,本实施方案的全固态电池的制造方法中,仅通过变更成型模具的个数及形状就能够简便地调整贯穿孔h的形状及个数。因此,通过本实施方案的全固态电池的制造方法,能够简便地制造全固态电池100。此外,通过本实施方案的全固态电池的制造方法,容易将绝缘性膜50制成所需结构,因此容易应对多层化、大面积化之类的电池的高容量化。

[0077]

至此,对第一实施方案的全固态电池100的具体实例进行了详细说明。本发明并不限定于该实例,可在权利要求书中记载的本发明主旨的范围内进行各种变形或变更。

[0078]

(变形例1)图4为变形例1的全固态电池101的俯视示意图。变形例1的全固态电池101的层叠体30a及贯穿孔h1的形状与全固态电池100不同。在全固态电池101中,对与全固态电池100相同的构成赋予相同的附图标记并省略说明。

[0079]

从z方向俯视层叠体30a及贯穿孔h1时的形状为任意的形状,例如为多边形或椭圆形等。如此,从z方向俯视层叠体30a及贯穿孔h1时的形状也可以不是圆形。

[0080]

即使为变形例1的全固态电池101,也可以获得与第一实施方案的全固态电池100相同的效果。此外,若层叠体30a及贯穿孔h1的形状为多边形或椭圆形,则即便绝缘性膜50与层叠体30接触,也能够增大接触面积、抑制应力局部集中。另外,变形例1中,可以将层叠体30a中自z方向俯视时的俯视形状中最大的长度视为层叠体的直径d1。此外,变形例1中,可以将绝缘性膜50的贯穿孔h1中自z方向俯视时的俯视形状中最大的长度视为贯穿孔h1的直径d2。

[0081]

(变形例2)图5为变形例2的全固态电池102的俯视示意图。图6为变形例2的全固态电池102的剖面示意图、其为沿着切割线a-a的剖面图。变形例2的全固态电池102的绝缘性膜50在内部具有多个贯穿孔h,这一点与第一实施方案的全固态电池100不同。在全固态电池102中,对与全固态电池100相同的构成赋予相同的附图标记并省略说明。

[0082]

全固态电池102具有具备多个贯穿孔h的绝缘性膜50与多个层叠体30。层叠体30的个数例如与贯穿孔h的个数对等。在图5及图6中,以具有四个层叠体30a~30d的情况为例进行说明。多个贯穿孔h及多个层叠体30例如被收纳于同一个面内。即,多个层叠体30及多个贯穿孔h配置在同一个正极集电体11a及负极集电体13a之间。多个层叠体30及多个贯穿孔h例如相对于正极集电体的重心对称配置。如此在全固态电池102中,层叠体30a~30d以电并

联的方式配置于正极集电体11a与负极集电体13a之间。

[0083]

即使为变形例2的全固态电池102,也可以获得与第一实施方案的全固态电池100相同的效果。此外,与全固态电池100相比,全固态电池102具有4倍数量的层叠体30,因此实验中确认到电池容量为全固态电池100的约4倍。此外,实验中确认到电池容量根据全固态电池102中包含的层叠体的个数而增加。

[0084]

(变形例3)变形例3在层叠方向上具有多个蓄电元件10,这一点与全固态电池100不同。其他方面与全固态电池100相同,对相同的构成赋予相同的附图标记并省略说明。另外,在本实施方案中,有时将具备一个正极层11、一个负极层13、一个固体电解质层15及一个绝缘性膜50的构成称为单元。

[0085]

图7及图8为变形例3的全固态电池103、104的剖面示意图。从层叠方向俯视变形例3的全固态电池103、104时的配置与第一实施方案的全固态电池100的配置相同。全固态电池103及104分别为以串联及并联的方式电连接时的配置的实例。

[0086]

在全固态电池103的z方向上,第二单元u2叠置在第一单元u1上。第一单元u1及第二单元u2各自的构成与全固态电池100所具备的唯一一个单元相同。第一单元u1与第二单元u2例如经由导线l以串联的方式电连接。在全固态电池103中,引线12与第二单元u2的正极集电体11a连接。引线14与第一单元u1的负极集电体13a连接。

[0087]

在全固态电池104的z方向上,第二单元u2’叠置在第一单元u1上。在全固态电池104中,以z方向的两端部的集电体的极性相同的方式配置。例如,第二单元u2’为将第二单元u2倒置的结构。在z方向上,内侧的集电体的极性与z方向的两端部的集电体的极性不同。在z方向上,内侧的集电体可以被第一单元u1与第二单元u2’共有,也可以在第一单元u1与第二单元u2’中分别独立地准备内侧的集电体,并经由导线电连接。在图8所示的全固态电池104中,引线12与位于z方向内侧的正极集电体11a连接。准备多个引线14,多个引线14与位于z方向两端部的各个集电体连接。即,在图8中,引线12与正极集电体11a连接,两个引线14分别与负极集电体13a连接。

[0088]

即使为变形例3的全固态电池103,也可获得与全固态电池100相同的效果。此外,全固态电池103中,数量为全固态电池100的2倍的单元以串联的方式电连接,因此实验中确认到能够使电压的输出成为约2倍。此外,全固态电池104中,数量为全固态电池100的2倍的单元以并联的方式电连接,因此实验中确认到电池容量成为约2倍、电阻成为约1/2倍。另外,倒置的单元可以与图8所示的实例相反。

[0089]

(变形例4)图9为变形例4的全固态电池105的俯视示意图。图10为变形例4的全固态电池105的剖面示意图。变形例4的全固态电池105具有多个单元。在全固态电池105中,多个单元例如配置在同一个面内。即,多个单元在z方向上并列地配置在相同位置。图9及图10中示出具有第一单元u3及第二单元u4的实例。在全固态电池105中,多个单元分别具有例如多个层叠体30e~30h及贯穿孔h。其他构成与第一实施方案的全固态电池100相同,对相同的构成赋予相同的附图标记并省略说明。

[0090]

在全固态电池105中,第一单元u3与第二单元u4例如通过导线l连接。全固态电池105为多个单元以串联的方式电连接时的实例。在全固态电池105中,引线12与第一单元u3

的正极集电体11a连接,引线14与第二单元u4的负极集电体13a连接。

[0091]

即使为变形例4的全固态电池105,也可以获得与第一实施方案的全固态电池100相同的效果。此外,图9及图10所示的全固态电池105中,两个单元以串联的方式电连接,因此电压的输出成为约2倍。此外,全固态电池105中,由于两个层叠体配置在一个单元中,因此电池容量成为约2倍。

[0092]

(变形例5)图11为变形例5的全固态电池106的俯视示意图。变形例5的全固态电池106在同一面内配置有多个蓄电元件10a、10b,多个蓄电元件10a、10b以串联的方式电连接。在变形例5的全固态电池106中,对与第一实施方案的全固态电池100相同的构成赋予相同的附图标记并省略说明。

[0093]

在变形例5的全固态电池106中,多个蓄电元件10a、10b例如被收纳在同一个包壳体20内。在变形例5的全固态电池106中,蓄电元件10a与蓄电元件10b例如用导线l连接。在全固态电池106中,可以在邻接的蓄电元件10之间设置绝缘性的密封件60。蓄电元件10a具有第一单元u5,蓄电元件10b具有第二单元u6。

[0094]

即使为变形例5的全固态电池106,也可以获得与第一实施方案的全固态电池100相同的效果。此外,全固态电池106中,由于多个蓄电元件以串联的方式电连接,因此与第一实施方案的全固态电池100相比,电压的输出有所增加。电压的输出的增加依赖于蓄电元件10的个数。图11所示的具备两个蓄电元件的构成中,电压的输出成为2倍。另外,图中示出设置有绝缘性的密封件60、引线12与引线14在包壳体20的外部连接的实例。本实施方案并不限定于该实例,也可以为不具有绝缘性的密封件60、邻接的蓄电元件10的正极集电体11a与负极集电体13a在包壳体20的内部连接的串联结构。

[0095]

以上,参照附图对本发明的实施方案进行了详细说明,但各实施方案中的各构成及其组合等为一个实例,可在不脱离本发明主旨的范围内进行构成的附加、省略、替换及其他变更。实施例

[0096]

以下,利用实施例使本发明的效果更清楚。另外,本发明并不限定于以下的实施例,可在不变更其主旨的范围内适当进行变更而实施。

[0097]

(实施例1)试制上述实施方案的全固态电池,并测定正极集电体与负极集电体之间的交流电阻(内阻)。将绝缘膜的厚度t2设为250μm、将电极的厚度t1设为300μm。电极的各个层及绝缘膜的构成材料如下所述。正极集电体:厚度为20μm的铝箔正极活性物质:lco(licoo2)负极集电体:厚度为20μm的铝箔负极活性物质:lto(li4ti5o

12

)固体电解质:lzsoc(li2zrso4cl4)导电助剂:正极侧炭黑负极侧石墨粘结材料:无绝缘膜:pet片

[0098]

(实施例2、3)除了将绝缘膜的厚度t2设为200μm、100μm以外,制成与实施例1相同的构成,并以与实施例1相同的方式测定交流电阻。

[0099]

(比较例1~3)除了将绝缘膜的厚度t2设为400μm、300μm、50μm以外,制成与实施例1相同的构成,并以与实施例1相同的方式测定交流电阻。

[0100]

将实施例1~3及比较例1~3的测定结果示于表1。可知厚度t1比厚度t2大时,交流电阻被抑制得较低。可知厚度比t2/t1为0.17以下时,虽然电阻较低,但发生了电极偏移。

[0101]

[表1]

[0102]

(实施例4)试制上述实施方案的全固态电池,并测定从贯穿孔插入电极时的电极破裂及电极偏移的发生比率(发生个数/试制个数)。将相当于贯穿孔的直径与电极的直径之差的距离2da设为0.1mm。电极的各个层及绝缘膜的构成材料与实施例1相同。

[0103]

(实施例5~7)除了将距离2da设为0.1mm、0.3mm、0.5mm、1mm以外,制成与实施例4相同的构成,并以与实施例4相同的方式测定电极破裂及电极偏移的个数。

[0104]

(比较例4、5)除了将距离2da设为0mm、1.5mm以外,制成与实施例4相同的构成,并以与实施例4相同的方式测定电极破裂及电极偏移的个数。

[0105]

将实施例4~7及比较例4、5的测定结果示于表2。可知距离2da为0.1mm以上1mm以下时,电极破裂及电极偏移的发生得以抑制。

[0106]

[表2]

[0107]

(实施例8)试制上述实施方案的全固态电池,在电极与正极集电体之间、电极与负极集电体之间、及正极集电体与负极集电体之间测定短路电流。将从电极的层叠方向俯视时的正极集电体的外周与电极的外周的距离、及负极集电体的外周与电极的外周的距离设为0.5mm。以下,将上述距离称为间隙(clearance)。电极的各个层及绝缘膜的构成材料与实施例1相同。

[0108]

(实施例9、10)除了将间隙设为1mm、2mm以外,制成与实施例8相同的构成,并以与实施例8相同的方式测定短路电流。

[0109]

(比较例6、7)除了将间隙设为0mm、0.4mm以外,制成与实施例8相同的构成,并以与实施例8相同的方式测定短路电流。

[0110]

将实施例8~10及比较例6、7的测定结果示于表3。可知若间隙为0.5mm以上,则短路电流的产生得以抑制。

[0111]

[表3]工业实用性

[0112]

根据本发明,能够提供一种可抑制层叠体的偏移、层叠体的破裂及短路的发生的全固态电池。附图标记说明

[0113]

10:蓄电元件;11:正极层;11a:正极集电体;11b:正极活性物质层;13:负极层;13a:负极集电体;13b:负极活性物质层;15:固体电解质层;20:包壳体;30:层叠体;50:绝缘

性膜;100:全固态电池;h:贯穿孔。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。