1.本发明涉及工件直径的测量方法及机床。

背景技术:

2.在复合加工机、转塔式车床等机床中,例如用装接在下刀架的切削工具对装接在主轴的圆筒形工件实施切削加工。在圆筒形工件的情况下,为了判定磨削状态而随时测量工件的外径。装接在主轴的圆筒形工件的工件直径可以通过使用接触式的位置检测传感器测量沿着工件的外周的3点的坐标来计算。

3.例如,专利文献1提出了一种圆形工件的内外径测量方法,其特征在于,在使两个测头位于基准位置的状态下,使第3测头从规定位置移动直到其和上述两个测头与上述工件的内周面或外周面抵接,通过对实测值乘以根据上述第3测头的移动距离求出的修正值,计算上述圆形工件的内径或外径。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2000-117629号公报

技术实现要素:

7.发明要解决的课题

8.但是,在使用两个测头及第3测头的情况下,测头的数量较多,操作较复杂。另一方面,也可以在工具主轴(第1刀架)或刀架(第2刀架)上安装接触式传感器,测量沿着工件的外周的3点的坐标。但是,为了确保测量精度,需要3点的相互间的距离不过于接近。在测量这样的3点的坐标的情况下,由于工具主轴或下刀架的移动距离变长,所以测量时间也变长,是没有效率的。此外,由于工具主轴和特别是下刀架其能够移动的行程长度被限制,所以能够精度良好地测量工件直径的对象被限制。

9.用来解决课题的手段

10.鉴于上述,本发明的一技术方案关于工件直径的测量方法,具有:在以中心轴与机床的主轴的回转轴一致的方式被支承的圆筒形工件的外周面上,测量与上述回转轴正交的第1方向的坐标为极大或极小的点p的坐标的工序;计算距上述回转轴的上述第1方向上的距离d1为已知的基准点q和上述点p的上述第1方向上的距离d2的工序;以及根据上述距离d1和上述距离d2计算上述圆筒形工件的工件直径的工序。

11.本发明的另一技术方案关于机床,具备:主轴,具有回转轴;传感器,在以中心轴与上述回转轴一致的方式被支承的圆筒形工件的外周面上,计算与上述回转轴正交的第1方向的坐标为极大或极小的点p的坐标和距上述回转轴的上述第1方向上的距离d1为已知的基准点q的坐标;以及运算部,根据上述点p的坐标及上述基准点q的坐标,计算上述点p和上述基准点q的上述第1方向上的距离d2,根据上述距离d1和上述距离d2,计算上述圆筒形工件的工件直径。

12.发明效果

13.根据有关本发明的上述技术方案,能够迅速地精度良好地测量工件直径。

附图说明

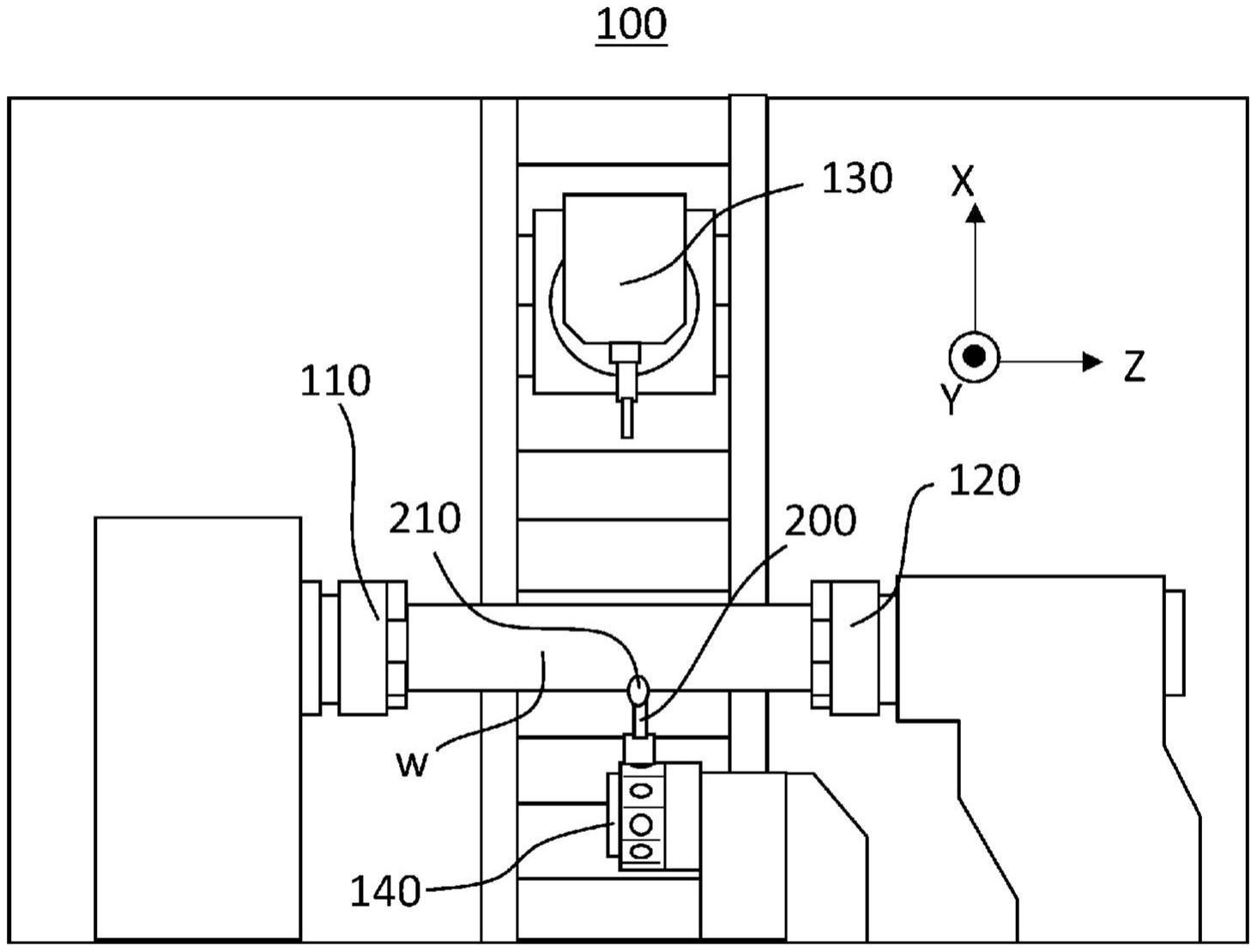

14.图1是表示有关本实施方式的机床的一例的结构的正视图。

15.图2是将图1的机床的工件、主轴和第1及第2刀架从z方向观察的概念图。

16.图3是表示在圆筒形工件的外周面上测量与回转轴正交的x方向的坐标为极小的点p的坐标的工序的图。

17.图4是表示在另一圆筒形工件的外周面上测量与回转轴正交的x方向的坐标为极小的点p的坐标的工序的图。

18.图5是表示有关其他实施方式的机床的一例的结构的正视图。

具体实施方式

19.以下,机床例如可以举出车床,具有使用固定工具的车削功能和使用旋转工具的铣削功能的复合加工机,除了x轴、y轴、z轴以外还由两个以上的回转轴控制的5轴加工机,能够进行附加加工的增材制造(additive manufacturing(am))机等,但并不限定于这些。

20.机床的主轴具备把持工件的夹盘等夹具。主轴使工件绕与z方向对应的回转轴旋转。机床既可以具有1个主轴和尾架,也可以具有第1主轴和第2主轴这两个主轴。使第1主轴与第2主轴的回转轴一致。

21.主轴是具备对工件赋予旋转的回转轴cc、马达、变速机等的构造体。

22.刀架是装接旋转工具的工具主轴(第1刀架)、装接固定工具的下刀架(第2刀架)等的总称。刀架是安装切削工具(刀具)的构造体,有平坦型、梳刀型、转塔型等。工具主轴是具有与z方向对应的回转轴的与“主轴”不同的构造体。

23.工件是被实施切削加工的对象,工件直径是指相对于圆筒形工件的中心轴垂直的截面的直径(或半径)。

24.有关本发明的实施方式的工件直径r的测量方法(以下也称作“工件直径测量方法”)具有(i)在以中心轴与机床的主轴的回转轴cc一致的方式被支承的圆筒形工件的外周面上,测量与回转轴正交的第1方向的坐标为极大或极小的点p的坐标的工序(以下,也称作“坐标测量工序”)。

25.点p是想要测量工件的工件直径r的对象部分的外周面上的点,是垂直于工件的中心轴的平面与工件的外周面的交线描绘的圆(以下,称作“圆cw”)上的点。此外,点p相当于经过工件的中心轴的第1方向的直线与圆cw的交点。坐标测量工序例如也可以是使用接触式或非接触式传感器沿着工件的外周面上的圆cw连续地计算点p的附近的坐标的工序。

26.连续地计算坐标的圆cw的圆弧的中心角θ只要是足够检测第1方向的坐标为极大或极小的点p的大小即可,例如也可以是50度以下或30度以下。如果是接触式的传感器,则能够通过一边使传感器的端子沿着这样的圆弧一边连续地计算坐标来检测点p。坐标的计算可以由与传感器及机床建立了关联的运算部进行。

27.与回转轴cc正交的第1方向是哪个方向都可以,但在容易确定方向这一点上也可以是铅直方向(即x方向)或水平方向(即y方向)。

28.例如,点p的坐标也可以是x方向的坐标为极小的坐标。在此情况下,点p与想要测量工件的工件直径的对象部分的最下端的点一致。最下端的点能够使用位于工件的下方的传感器迅速且容易地测量。以从工件的下方跨过点p的方式选择连续地计算坐标的圆弧。

29.或者,点p的坐标也可以是x方向的坐标为极大的坐标。在此情况下,点p与想要测量工件的工件直径的对象部分的最上端的点一致。最上端的点例如可以使用装接在工具主轴上的传感器测量。以从工件的上方跨过点p的方式选择连续地计算坐标的圆弧。

30.或者,点p的坐标也可以是y方向的坐标为极小或极大的坐标。在此情况下,点p将工件从正面观察与想要测量工件直径的部分的最前端或后端的点一致。

31.接着,工件直径测量方法具有计算基准点q和点p的第1方向上的距离d2的工序。基准点q只要是距主轴的回转轴cc的第1方向上的距离d1为已知的点即可。例如,使在点p的计算中使用的传感器移动,计算基准点q的坐标,根据点p的坐标和基准点q的坐标计算距离d2。

32.即使是相同的机床,回转轴cc的位置也因为温度、湿度等各种各样的因素而随着时间变动。另一方面,回转轴cc的位置的变动例如与主轴的变动连动,所以构成主轴自身的部件上的点相对于回转轴cc几乎不变动。如果将这样的位置相对于回转轴cc几乎不变动的点设定为基准点q,则第1方向上的回转轴cc与基准点q的距离d1总为一定。通过预先测量距离d1并存储到与机床建立了关联的存储部中,d1成为已知的值。基准点q例如也可以是设在把持工件的主轴的夹盘上的点。例如,点q是垂直于回转轴cc的平面与夹盘的外周面的交线描绘的圆(以下,称作“圆cz”)上的点。

33.基准点q的坐标的计算既可以在点p的坐标的计算之前进行,也可以在之后进行。例如,如果最初测量基准点q的坐标,则能够迅速地进行点p的坐标的计算和距离d2的计算。此外,只要测量一次基准点q的坐标,然后就能够在多次的工件直径的测量中使用相同的坐标。即,只要最初进行用传感器计算基准点q的坐标的校正,然后仅通过计算点p的坐标,就能够进行多次的工件直径的测量。

34.另外,在从z方向观察时,基准点q也可以与点p及回转轴不在同一直线上,但通过点p、基准点q及回转轴处于同一直线上,能够使传感器的移动距离变短,能够更有效率地测量工件直径。即,在点p是x方向的坐标为极小的坐标的情况下,点q优选的是圆cz上的x方向的坐标为极小的点(例如,夹盘的最下端的点)。在点p是x方向的坐标为极大的坐标的情况下,点q优选的是圆cz上的x方向的坐标为极大的点(例如,夹盘的最上端的点)。

35.接着,工件直径测量方法具有根据距离d1和距离d2计算圆筒形工件的工件直径的工序。这样的计算可以由与机床建立了关联的运算部进行。

36.检测点p的坐标及基准点q的坐标的传感器安装在机床的内部或外部的哪个部位都可以。检测点p的坐标及基准点q的坐标的传感器也可以相同。传感器例如安装在能够在与回转轴正交的平面内移动的构造体上。这样的构造体例如可以是复合加工机、车床等机床具备的第1刀架或第2刀架。第1刀架可以是工具主轴,第2刀架可以是转塔等下刀架。构造体也可以是中心架、尾架等。

37.中心架是将被固定在磨床、车床等上的工件在半径方向上支承的构造体。尾架是具备为了使工件稳定而推压在工件上的部件的构造体。

38.在传感器被装接在工具主轴上的情况下,例如只要进行由atc(自动工具更换装

置)进行的工具和传感器的更换动作即可。但是,在更换动作中需要一定的时间。另一方面,在传感器被装接在转塔等的下刀架上的情况下,不需要进行由atc进行的更换动作。如果在转塔上预先装接工具和传感器,则仅通过使转塔旋转,就能够改变工具和传感器。

39.通常,下刀架其x方向(铅直方向)及y方向(水平的前后方向)的行程较小,能够移动的距离受限。但是,为了计算点p的坐标而连续地计算的圆cw的圆弧的中心角θ充分小。由此,即使下刀架的移动的行程较小也完全没有问题。

40.有关本发明的实施方式的机床是适合于上述工件直径测量方法的实施的机床,具备具有回转轴的主轴、传感器和运算部。传感器既可以是接触式也可以是非接触式。传感器在以中心轴与对应于z方向的回转轴cc一致的方式被支承的圆筒形工件的外周面上,计算与回转轴cc正交的第1方向的坐标为极大或极小的点p的坐标。此外,传感器计算距回转轴cc的第1方向上的d1为已知的基准点q的坐标。运算部根据点p及基准点q的坐标,计算点p和基准点q的第1方向上的距离d2。运算部还根据距离d1和距离d2计算圆筒形工件的工件直径r。

41.以下,一边参照附图一边对有关本发明的工件直径测量方法及机床的实施方式更具体地进行说明。另外,在各图中,为了使机床的各构成零件的形状或特征变得明确,将这些尺寸图示为相对性的尺寸,但并不一定是以实物的比例尺表示的。此外,在各图中对于相同的构成零件使用相同的标号表示。

42.图1是表示有关本实施方式的机床的一例的结构的正视图。图2是将图1的机床的工件、主轴和第1及第2刀架从z方向观察的概念图。

43.如图1、图2所示,机床100具备分别具有回转轴的第1主轴110以及配置在与第1主轴110对置的位置处的第2主轴120。第1主轴110及第2主轴120分别具备把持圆筒形工件w的中心轴方向的一端及另一端的夹盘。在图2中,用虚线表示第1主轴110或第2主轴120具备的夹盘的位置。各主轴使工件w绕回转轴旋转。这里表示了具备第2主轴120的机床100,但机床也可以代替第2主轴而例如具有尾架。在工件w的上方,设有能够在xyz方向上三维地移动的工具主轴130(第1刀架)。此外,在工件w的下方,设有转塔140(第2刀架)。即,机床100是具有由固定在转塔140上的工具实现的车削功能和由装接在工具主轴130上的旋转工具实现的铣削功能的复合加工机。在转塔140上装接有接触式传感器200。第1主轴110、第2主轴120、工具主轴130及转塔140分别被设置在设于地板上的床身(未图示)上。

44.在床身上,设有用来使转塔140在xyz的3个方向上移动的移动机构(导轨、滚珠丝杠等)。接触式传感器200的端子210通过使转塔140在x方向及y方向上移动,沿着工件w的周面移动。

45.图3、图4是表示在圆筒形工件w的外周面上测量与回转轴cc正交的x方向的坐标为极小的点p的坐标的工序的图。在图3中,工件w为比第1及第2主轴110、120具备的用来把持工件的圆形的夹盘小径。在图4中,工件w为比夹盘大径。

46.第1及第2主轴110、120的回转轴与圆筒形工件w的中心轴一致。圆cw是垂直于工件w的中心轴的平面与工件的外周面的交线描绘的圆。由虚线表示的圆cz是垂直于回转轴cc的平面与夹盘的外周面的交线描绘的圆。点p是圆cw上的点,是x方向的坐标为极小的工件的最下端的点。接触式传感器200以跨过点p的方式沿着中心角θ的圆弧移动,连续地检测点p的附近的坐标。由规定的运算部计算检测出的坐标作为参数。

47.基准点q1、q2是圆cz上的点。从回转轴cc到基准点q1、q2的x方向及y方向上的距离d1是已知的。距离d1在温度、湿度等条件不同的情况下也几乎不变动。夹盘径可能随着温度变化而稍稍变动,但是为能够忽视的水平。另外,即使夹盘径较大地变动了,基准点q2与点p的x方向上的距离也不变动。在从z方向观察时,基准点q1与点p及回转轴cc处于同一直线上。

48.首先,由传感器200检测基准点q的坐标,由运算部计算检测出的坐标的参数。然后,检测点p的坐标,由运算部计算坐标的参数。根据计算出的各个参数,由运算部计算距离d2。

49.另外,在因为机床的组装精度而第1及第2主轴110、120的回转轴与z方向不一致的情况下,也可以测量其偏差量,反映到在运算部中计算各距离的处理中。

50.接着,在图3的情况下,通过由运算部从距离d1减去距离d2,计算圆筒形工件w的工件直径r1。在图4的情况下,通过由运算部将距离d1与距离d2相加,计算工件直径r2。

51.图5是表示有关另一实施方式的机床100x的一例的结构的正视图。在机床100x中,传感器200不是装接在转塔140上,而是装接在工具主轴130上。通过由atc将工具和传感器更换,将传感器200装接在工具主轴130上。其他的结构与图1的机床100是同样的。在机床100x的情况下,作为点p,例如也可以检测x方向的坐标为极大的工件的最上端的点。

52.上述的实施方式的说明在全部的方面都是例示,而不是限制性的。对于本领域技术人员而言,能够适当进行变形及变更。本发明的范围不是由上述的实施方式而是由技术方案表示。进而,在本发明的范围中,包括与技术方案等价的范围内的从实施方式的变更。

53.工业实用性

54.有关本发明的工件直径的测量方法适合于在车床、复合加工机等机床中测量圆筒形工件的直径或半径的情况。

55.标号说明

56.100、100x:机床

57.110:第1主轴

58.120:第2主轴

59.130:工具主轴

60.140:转塔

61.200:传感器

62.210:端子

63.w:工件

64.r1、r2:工件直径

65.p:极大点或极小点

66.q:基准点

67.cc:回转轴

68.cw:垂直于工件w的中心轴的平面与工件的外周面的交线描绘的圆cz:垂直于回转轴cc的平面与夹盘的外周面的外周面的交线描绘的圆

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。