1.本发明属于地下水原位修复技术领域,具体涉及一种将粉状修复药剂高效注入含水层的防堵方法及装置。

背景技术:

2.在地下水原位修复中,有时需要注入微纳米尺度的粉体作为修复药剂,其中应用最多的微纳米粉体为纳米零价铁,纳米零价铁具有还原性强、反应活性高,迁移性强,可以原位注入含水层修复地下水中氯代烃、六价铬等多种污染物的优点。但是,粉体材料制成的悬浮液在含水层中会由于含水层的过滤作用而迅速堵塞含水层,不能到达目标位置,从而大大降低修复效果,因此,解决粉体材料在含水层中运移能力差一直是地下水原位修复中力图解决的瓶颈问题。

3.目前,专利cn104291400a公开了一种基于磁场的受污染地下水的原位修复方法,包括如下步骤:1)在地下水污染区域上游打至少一口注入井;2)在地下水区域下游开挖一沟形槽;3)在沟形槽内设置一磁体并预留一定区域作为铁富集区;4)将纳米铁悬浮液注入到受污染的地下水区域,纳米铁在磁力作用下经污染区域向磁体移动;5)开启抽提泵,将富集区内铁抽出,该专利通过向含水层中注入铁盐溶液和硼氢化钠溶液来在原位生成纳米零价铁来解决纳米铁注入时容易堵塞的问题。

4.专利cn109231408a公开了一种原位形成纳米铁反应带的方法,步骤为:在被污染地下水区域内,污染源附近沿地下水流向打一对以上注入井对即注入井a和注入井b,污染源注入井下游打一口以上观测井,向注入井a和注入井b中等时间间隔间歇式注入还原试剂溶液和铁源试剂溶液,注入后通过观测井监控铁含量变化,至达到预期效果时停止灌注;两种注入剂溶液在地下均具有一定的迁移性,可在地下发生氧化还原反应,形成以纳米零价铁为主要产物的具有还原性的铁矿物环境,该专利通过向含水层中注入铁盐溶液和硼氢化钠溶液来在原位生成纳米零价铁来解决纳米铁注入时容易堵塞的问题。

5.中国专利cn104289514a公开了一种循环流场强化纳米铁修复土壤中的重金属工艺,包括以下步骤:(1)将cmc溶于蒸馏水,置于隔绝氧气容器,恒温振动加热,向cmc溶液中通入氮气,将feso4

·

7h2o溶液加入cmc溶液中搅拌,将nabh4溶液逐滴并匀速滴入,匀速恒温震荡,制得稳定化纳米零价铁悬浮液;(2)在土壤区域钻挖投加井;(3)用循环泵将稳定化纳米零价铁悬浮液注入进液管,进入注入井与抽提井,后暂停,从抽提井中抽提,向注入井中注入,直至24h时,停止注入;(4)从抽提井中提取还原液体并向注入井注入,用加热棒与温度控制仪对还原液体进行恒温化处理,加入酸碱缓冲液,调节还原液体的ph值;该专利通过循环注入和抽提来促进纳米零价铁在含水层中的运移。

6.上述专利的技术方案虽然能够不同程度地解决粉体材料在含水层中运移能力差、易堵塞的问题,但仍需进一步改进,以提高地下水原位修复效果。

技术实现要素:

7.本发明旨在针对背景技术中提到的粉体材料在含水层中运移能力差、易堵塞的技术问题,提供一种将粉状修复药剂高效注入含水层的防堵方法及装置,以解决粉体材料在含水层中运移能力差、易堵塞的问题,且无需额外开挖沟形槽或抽提井等,操作简单易于实现,修复效果显著。

8.为实现以上技术目的,本发明的发明人通过深入分析微纳米颗粒在含水层中的运移规律,发现:

9.(1)流速越快,微纳米颗粒在含水层中的运移距离越远;

10.(2)微纳米颗粒主要沉积在含水层骨架面向水流的方向,而背向水流的方向沉积量很小。

11.基于上述发现,本发明的发明人提出了反向抽提方法,在注入修复过程中重复“注入—反抽”过程若干次,通过短时、快速的反冲洗,使含水层骨架背向水流的一面也有微纳米颗粒沉积,以使药剂分布更为均匀,可以更好地从水中去除污染物;另一方面,通过高速反向抽提,将一部分面向注入水流方向沉积的微纳米颗粒剥离,解决了因过量沉积而造成的堵塞问题,最终可以使注入的微纳米粉体在较大范围的含水层中均匀分布,从而对地下水有更好的修复效果。

12.具体地,本发明采用以下技术方案:

13.一种将粉状修复药剂注入孔隙含水层的防堵方法,所述方法包括如下步骤:

14.步骤s01:制备和稀释注入液,并将稀释后的注入液装于储液桶中;

15.步骤s02:用高压泵抽取储液桶中的注入液,按照预定的注入压力泵送至注入井;当注入井达到设定注入量时,反抽注入液,并将反抽的注入液回流至储液桶中;

16.重复“注入—反抽”过程若干次,每次的注入量≥反抽量,最后将储液桶中的注入液全部注入到注入井中,完成当前含水层的注入;

17.步骤s03:将注入头继续投入到下一个含水层进行注入。

18.进一步地,所述步骤s02和步骤s03之间还包括如下步骤:

19.向空置的储液桶中加入清水,利用清水对储液桶内壁清洗,并将清洗后的液体通过高压泵泵送至注入井,从而对储液桶内壁和注液管道内壁残留的注入液进行一次清洗注入。

20.进一步地,所述步骤s01中,所述注入液中含有粉状修复药剂,所述粉状修复药剂为活性炭或零价铁粉;

21.所述粉状修复药剂的粉体粒径≤1um,粉体表面电位《300mv,粉体的体积浓度《0.3%。

22.进一步地,所述步骤s02中,所述高压泵的注入压力计算公式如下:

23.p=(a*0.2-h*0.1 d*x)*α

24.其中:

25.p为注入压力,atm;

26.a为注入段顶层埋深,m;

27.h为地下水位埋深,m;

28.d为注入段含水层厚度,m;

29.x为由注入段含水层类型决定的调整系数:当含水层为粒径在0.5-1.0mm的粗砂时,x=0.5;当含水层为粒径在0.25-0.5mm的中砂时,x=1;当含水层为粒径在0.125-0.25mm的细砂时,x=2;当含水层为粒径在0.0625-0.125mm的粉砂时,x=3;

30.α为系统安全稳定系数,α的取值为:0.6-0.8。

31.更进一步地,所述注入液中加入有分散剂,所述分散剂包括羧甲基纤维素、黄原胶和瓜尔胶中的一种或多种成分。

32.更进一步地,当加入分散剂后,所述注入液粘度增大到原来的n倍,则调整所述高压泵的注入压力p增大到原来的0.3n倍,即注入压力为0.3np。

33.更进一步地,所述步骤s02中,当所述注入段含水层厚度《5m时,注入液通过滤水管或注入钻杆直接进行注入;

34.当所述注入段含水层厚度》5m时,在滤水管或注入钻杆中通入分层止水栓塞,注入液通入用止水栓塞封隔出的密封段中,对注入段含水层进行分层注入。

35.更进一步地,所述步骤s02中,在当前含水层注入时,根据含水层的介质类型确定单位深度注入量q,根据含水层厚度d控制储液桶中预装的注入液为d*q,控制“注入—反抽”过程重复3-6次,且每次注入液的注入量和反抽量均逐次递减,每次的反抽速度恒定或递减设置。

36.更进一步地,所述步骤s02中具体包括:

37.首轮注入时,注入液注入量为d*q时进行反抽,反抽量为0.8d*q-d*q,反抽得到的注入液直接返回储液桶;

38.进行第二次注入,注入液注入量为0.55d*q-0.65d*q进行反抽,反抽量为0.2d*q-0.3d*q;

39.进行第三次注入,注入液注入量为0.4d*q-0.5d*q时进行反抽,反抽量为0.1d*q-0.15d*q;

40.最后进行第四次注入,将储液桶中的注入液全部注入到注入井中,完成当前含水层位的注入。

41.更进一步地,所述步骤s02中:

42.当含水层为粒径在0.5-1.0mm的粗砂时,单位深度注入量q=3-3.8m3;

43.当含水层为粒径在0.25-0.5mm的中砂时,单位深度注入量q=2.5-3m3;

44.当含水层为粒径在0.125-0.25mm的细砂时,单位深度注入量q=2-2.5m3;

45.当含水层为粒径在0.0625-0.125mm的粉砂时,单位深度注入量q=1.6-2m3;

46.且粗砂反抽速度》中砂反抽速度》细砂反抽速度》粉砂反抽速度。

47.进一步地,所述步骤s02中,相邻两个注入井的间距d根据含水层的介质类型确定:

48.当含水层为粒径在0.5-1.0mm的粗砂时,d=3.5-4.0m;

49.当含水层为粒径在0.25-0.5mm的中砂时,d=3-3.5m;

50.当含水层为粒径在0.125-0.25mm的细砂时,d=2.5-3.0m;

51.当含水层为粒径在0.0625-0.125mm的粉砂时,d=2-2.5m。

52.更进一步地,所述步骤s02中,所述注入井的注入层位深度》2m。

53.同时,本发明还提供一种将粉状修复药剂注入孔隙含水层的防堵装置,用于实施上述任一种防堵方法,所述防堵装置包括高压泵、储液桶、连接管道和反抽管道,所述储液

桶中盛装有注入液;所述连接管道包括吸液管道和注液管道,所述反抽管道包括第一反抽管道和第二反抽管道;

54.所述高压泵通过吸液管道连接储液桶,并在所述吸液管道上设置有第一截止阀;

55.所述高压泵通过注液管道连接注入井,并在注液管道上设置有第二截止阀,在第二截止阀和注入井之间的注液管道上设置有压力表和流量计;

56.所述第一反抽管道一端连接在注入井和第二截止阀之间的管道上,另一端连接在高压泵与第一截止阀之间的管道上;所述第一反抽管道上设置有第三截止阀;

57.所述第二反抽管道一端连接在第二截止阀和高压泵之间的管道上,另一端连接在第一截止阀和储液桶之间的管道上;所述第二反抽管道上设置有第四截止阀。

58.此外,本发明还提供另一种将粉状修复药剂注入孔隙含水层的防堵装置,用于实施上述任一种防堵方法,所述防堵装置包括高压泵和储液桶,所述高压泵为液压驱动正反转两用高压泵,所述储液桶中盛装有注入液;

59.所述高压泵通过吸液管道连接储液桶,通过注液管道连接注入井,并在注液管道上设置有压力表和流量计。

60.与现有技术相比,本发明所产生的有益效果是:

61.(1)本发明提供的一种将粉状修复药剂高效注入含水层的防堵方法,采用了反向抽提方法,在注入修复过程中重复“注入—反抽”的过程若干次,通过短时、快速的反冲洗,使含水层骨架背向水流的一面也有微纳米颗粒沉积,以使药剂分布更为均匀,可以更好地从水中去除污染物;同时,通过快速反向抽提,将一部分面向注入水流方向沉积的微纳米颗粒剥离,解决了因过量沉积而造成的堵塞问题,最终使注入的微纳米粉体在较大范围的含水层中均匀分布,从而对地下水有更好的修复效果,相比常规的注入技术,本发明的方法可使粉状修复药剂在含水层中分布更均匀,运移距离更远,修复效果更佳;

62.(2)本发明提供的一种将粉状修复药剂高效注入含水层的防堵方法,在注入修复时,设定了粉状修复药剂的粒径和表面电位、注入液浓度、注入压力和“注入-反抽”重复技巧,其中,注入压力的设定充分考虑了注入段层深及地下水流速、含水层的介质类型及渗透系数、系统安全稳定系数、注入液粘度等因素;“注入-反抽”重复技巧包括重复“注入—反抽”循环过程的次数、每次的注入量和反抽量梯度递减设置、每次的反抽速度恒定或递减设置、以及结合含水层的介质类型进行每次注入量和反抽速度的确定等;本发明通过将粉状修复药剂按一定浓度、注入压力和“注入-反抽”重复技巧注入含水层,注入井更不容易堵塞,避免药剂从注入井或注入井周围的土壤中溢出,本发明可实现粉状修复药剂在含水层中运移更远、分布更均匀,修复效果更显著;

63.(3)本发明提供的一种将粉状修复药剂高效注入含水层的防堵方法,在注入修复时,对不同含水层的介质类型及其渗透系数进行了分析,确定了不同介质类型含水层注入时的注入井的间距,以保证注入的药剂覆盖相邻两个注入井之间,注入修复效果较佳;

64.(4)本发明提供的一种将粉状修复药剂高效注入含水层的防堵装置,通过反抽管道和截止阀的设置,实现了高压泵的正接注入和反接反抽,不需要额外设置反抽的真空泵及管道,减少了设备投入,节省了设备成本,同时也简化了管路设备结构和操作过程,操作更加便捷;

65.(5)本发明提供的一种将粉状修复药剂高效注入含水层的防堵装置,在一些实施

例中,也可直接采用具有正反转功能的高压泵进行注入和反抽,这样不需要额外接入反抽的真空泵,也不需要额外的反抽管道和截止阀,进一步减少了投入的设备,简化了管路设备结构和操作过程,操作更加便捷;

66.(6)本发明提供的一种将粉状修复药剂高效注入含水层的防堵装置,包括高压泵和截止阀以及连接管道,操作设备简单易得,较之常规注入技术未增加复杂设备,也不需要额外开挖沟形槽或抽提井,操作简单、易于实现,节省人力投入和时间投入成本。

附图说明

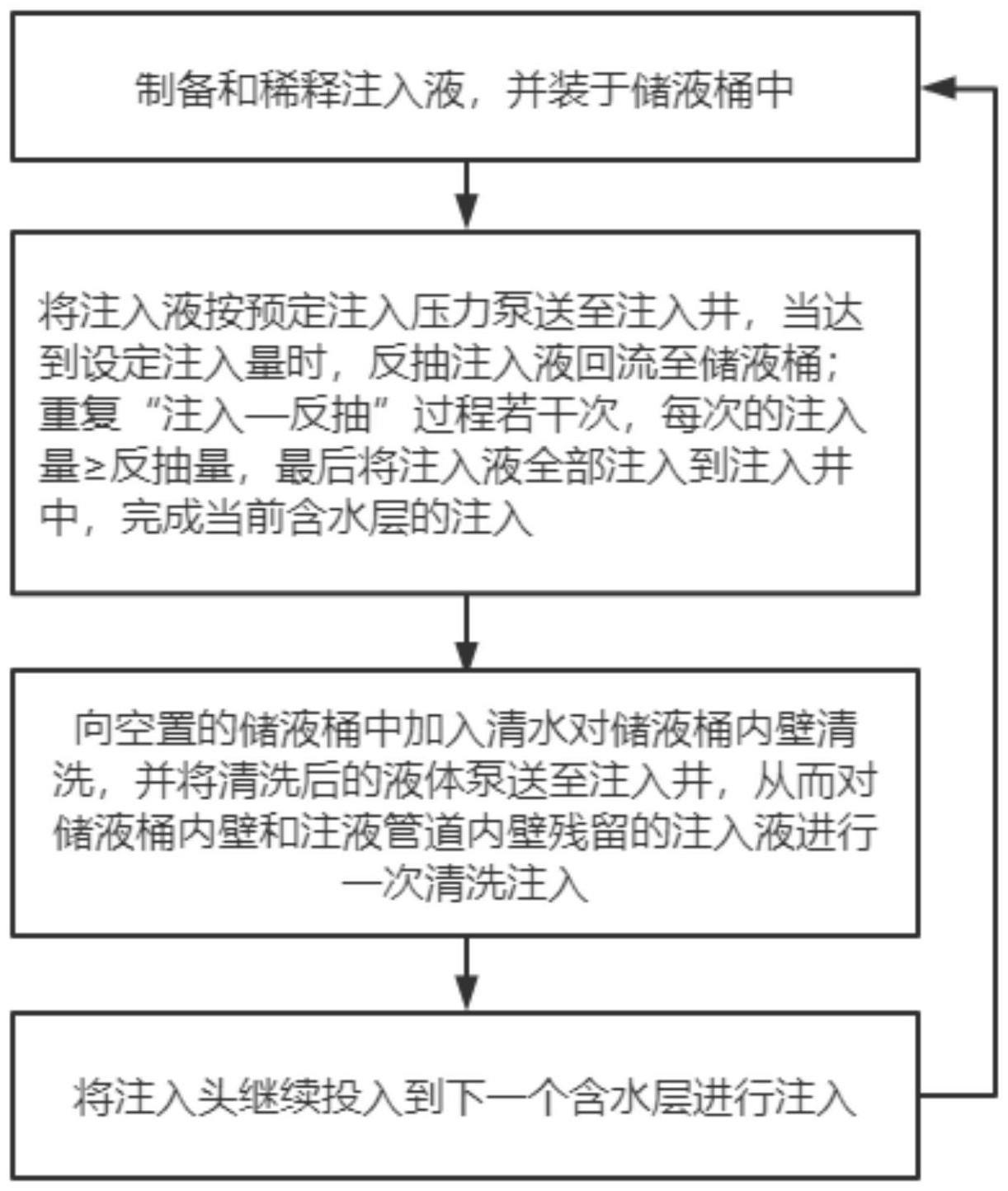

67.图1为本发明实施例1的防堵方法的流程图;

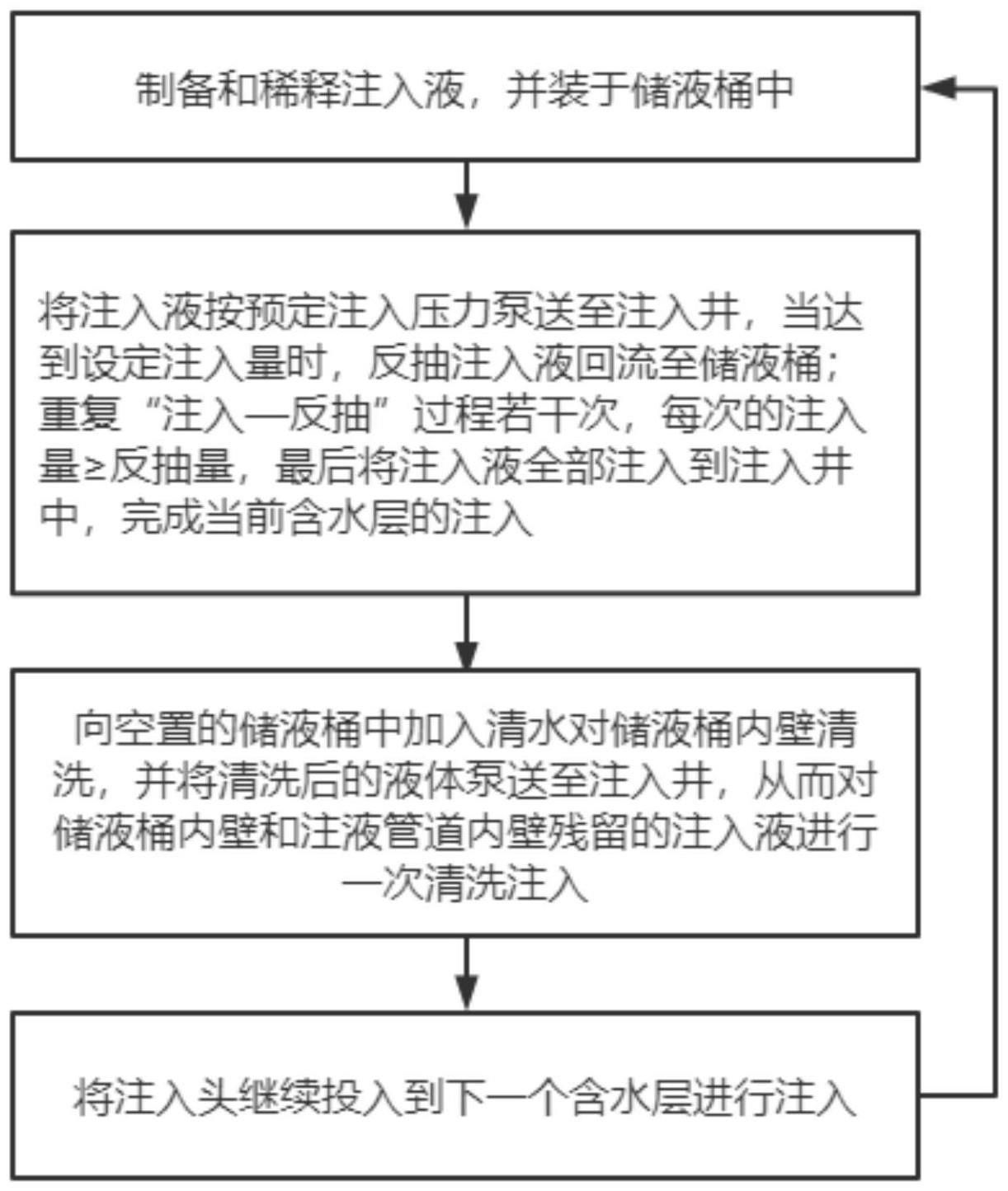

68.图2为本发明实施例2的防堵方法的流程图;

69.图3为本发明实施例4的防堵装置的结构示意图;

70.图4为本发明实施例5的防堵装置的结构示意图;

71.图中标记说明:1-高压泵;2-储液桶;3-吸液管道;4-注液管道;5-第一反抽管道;6-第二反抽管道;7-注入井;8-压力表;9-流量计;a-第一截止阀;b-第二截止阀;c-第三截止阀;d-第四截止阀。

具体实施方式

72.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

73.在本发明的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

74.在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

75.实施例1

76.如图1所示,本发明实施例提供了一种将粉状修复药剂注入孔隙含水层的防堵方法,所述方法包括如下步骤:

77.步骤s01:制备和注入液,并将稀释后的注入液装于储液桶中;

78.步骤s02:用高压泵抽取储液桶中的注入液,按照预定的注入压力泵送至注入井;当达到设定注入量时,反抽注入液,并将反抽的注入液回流至储液桶中;

79.重复“注入—反抽”过程若干次,每次的注入量≥反抽量,最后将储液桶中的注入液全部注入到注入井中,完成当前含水层的注入;

80.步骤s03:将注入头继续投入到下一个含水层进行注入。

81.具体地,在步骤s01中,所述注入液为含有粉状修复药剂的粉体浆液,所述粉状修复药剂可以为活性炭、零价铁粉或其他固体颗粒药剂;所述粉状修复药剂的粉体粒径≤1um,粉体表面电位《300mv,粉体的体积浓度《0.3%。

82.所述储液桶通过注液管道连通高压泵,所述注液管道的吸液管口伸入到储液桶底部,且所述吸液管口设置为斜口,便于更有效、彻底地吸入注入液。

83.在步骤s02中,所述高压泵的注入压力计算公式如下:

84.p=(a*0.2-h*0.1 d*x)* α

ꢀꢀ

(1)

85.上式(1)中:

86.p为注入压力,atm;

87.a为注入段顶层埋深,m;

88.h为地下水位埋深,m;

89.d为注入段含水层厚度,m;

90.x为由注入段含水层类型决定的调整系数;当含水层为粒径在0.5-1.0mm的粗砂时,x=0.5;当含水层为粒径在0.25-0.5mm的中砂时,x=1;当含水层为粒径在0.125-0.25mm的细砂时,x=2;当含水层为粒径在0.0625-0.125mm的粉砂时,x=3;

91.α为系统安全稳定系数,α的取值为:0.6-0.8,以避免高压泵的注入压力过大导致修复注入液从注入井或注入井附件的土壤中溢出,造成修复药剂的浪费。

92.在一些实施例中,所述注入液中还可以添加一定量的分散剂,如羧甲基纤维素、黄原胶和瓜尔胶中的一种或多种成分,以促进粉体分散均匀,改善注入液的注入修复效果。

93.当所述注入液中加入分散剂后,所述注入液的粘度会增大到原来的n倍,则调整所述高压泵的注入压力p增大到原来的0.3n倍,即注入压力为0.3np。

94.在步骤s02中,所述注入井的注入层位深度》2m。

95.若所述注入井为提前建好的井,当所述注入井的注入段含水层厚度《5m时,注入液通过注液管末端的滤水管(滤水管周围均匀开设有注入孔)直接进行注入;当所述注入井的注入段含水层厚度》5m时,在注液管末端的滤水管中通入分层止水栓塞,注入液通入用止水栓塞封隔出的密封段中,对当前含水层进行分层注入;

96.若所述注入井是注入施工时用直推式钻机直接钻入地层形成的井,所述高压泵的出水口直接连接注入钻杆顶端,通过所述注入钻杆顶端进行注入。同样地,当所述注入井的注入段含水层厚度《5m时,注入液通过注入钻杆顶端直接进行注入;当所述注入井的注入段含水层厚度》5m时,在注入钻杆中通入分层止水栓塞,注入液通入用止水栓塞封隔出的密封段中,对当前含水层进行分层注入。

97.步骤s03中,在当前含水层注入修复完成后,可以将注入头继续投入到下一个含水层位进行注入,具体可以是当前注入井的、更深的一个含水层,也可以是相邻注入井的同等深度的含水层,具体根据实际需要修复的地质区域的含水层情况而定。

98.需要额外说明的是,本发明的防堵方法所适用的地层为孔隙含水层,不适用于裂隙含水层和岩溶含水层。

99.本发明实施例提供的防堵方法,在注入修复时,设定了粉状修复药剂的粒径和表面电位、注入液浓度、注入量和注入压力,其中,注入压力的设定充分考虑了注入段层深、含

水层厚度、含水层砂砾粒径范围和类型、系统安全稳定系数等因素;通过将粉状修复药剂按一定浓度、注入量和注入压力注入含水层,可实现粉状修复药剂在含水层中运移更远、分布更均匀,注入井更不容易堵塞,修复效果更显著。

100.实施例2

101.本实施例是在实施例1的基础上作了改进,具体是在防堵方法的步骤s02后面增加了一个清洗注入的步骤。

102.如图2所示,本实施例的防堵方法具体为:

103.步骤s01:制备和注入液,并将稀释后的注入液装于储液桶中;

104.步骤s02:用高压泵抽取储液桶中的注入液,按照预定的注入压力泵送至注入井;当达到设定注入量时,反抽注入液,并将反抽的注入液回流至储液桶中;

105.重复“注入—反抽”过程若干次,每次的注入量≥反抽量,最后将储液桶中的注入液全部注入到注入井中,完成当前含水层的注入;

106.步骤s03:向空置的储液桶中加入清水,利用清水对储液桶内壁清洗,并将清洗后的液体通过高压泵泵送至注入井,从而对储液桶内部和注液管道内壁残留的注入液进行一次清洗注入;

107.步骤s04:将注入头继续投入到下一个含水层进行注入。

108.本实施例中与实施例1的不同在于增加了步骤s03-清洗注入步骤,其作用是:

109.(1)可以在“注入-反抽”过程结束后,利用清水将储液桶、注液管道内壁残留的注入液进行一次清洗注入,使得修复药剂完全注入含水层,避免药剂的浪费;

110.(2)通过清洗注入,可以防止注入管头堵塞,方便进行下一个含水层的注入修复。

111.实施例3

112.本发明实施例是在实施例2的基础上,对步骤s02中的“注入—反抽”过程作了细化和改进。

113.本实施例的防堵方法具体为:

114.步骤s01:制备和注入液,并将稀释后的注入液装于储液桶中;

115.步骤s02:用高压泵抽取储液桶中的注入液,按照预定的注入压力泵送至注入井;当达到设定注入量时,反抽注入液,并将反抽的注入液回流至储液桶中;

116.重复“注入—反抽”过程若干次,每次的注入量≥反抽量,最后将储液桶中的注入液全部注入到注入井中,完成当前含水层的注入;

117.步骤s03:向空置的储液桶中加入清水,利用清水对储液桶内壁清洗,并将清洗后的液体通过高压泵泵送至注入井,从而对储液桶内部和注液管道内壁残留的注入液进行一次清洗注入;

118.步骤s04:将注入头继续投入到下一个含水层进行注入。

119.作为改进,所述步骤s02中,相邻两个注入井的间距d根据含水层的介质类型确定,以保证注入的药剂完全覆盖相邻两个注入井之间,具体为:

120.当含水层为粒径在0.5-1.0mm的粗砂时,d=3.5-4.0m;

121.当含水层为粒径在0.25-0.5mm的中砂时,d=3-3.5m;

122.当含水层为粒径在0.125-0.25mm的细砂时,d=2.5-3.0m;

123.当含水层为粒径在0.0625-0.125mm的粉砂时,d=2-2.5m。

124.同时,在当前含水层注入时,设定注入段含水层厚度为d,根据含水层的介质类型确定单位深度的注入量为q,同时,为了兼顾注入效果和注入效率,控制储液桶中预装的注入液为d*q,控制“注入—反抽”过程重复3-6次,且每次注入液的注入量和反抽量均逐次递减,每次的反抽速度根据实际注入修复情况恒定设置或递减设置。

125.下面针对不同的含水层介质类型,对步骤s02中的“注入—反抽”过程及其策略做详细描述:

126.(1)粗砂

127.在一些实施例中,若当前含水层为粒径在0.5-1.0mm的粗砂、注入段含水层厚度d=3m、单位深度注入量q=3.5m3时,储液桶中预装的注入液为3*3.5=10.5m3,反抽速度恒定为1.68m3/min,所述步骤s02具体包括:

128.首轮注入时,根据注入压力计算公式和注入液粘度增大倍数m确定高压泵的注入压力,当完全注入、即注入量为10.5m3时进行反抽,反抽量为8.4m3、反抽时间为5min,反抽得到的注入液直接返回储液桶;

129.进行第二次注入,注入液注入量为6.8m3时进行反抽,反抽量为3.15m3、反抽时间为1.88min;

130.进行第三次注入,注入液注入量为4.2m3进行反抽,反抽量为1.05m3、反抽时间为0.63min;

131.最后进行第四次注入,将储液桶中的注入液全部注入到注入井中,完成当前含水层位的注入;

132.后续可以进行步骤s03(清洗注入)和步骤s04(转入注入下一个含水层);同时,在其他的一些实施例中,每次的反抽速度也可以递减设置,每次的注入量和反抽量可以适当进行调整,具体可根据待修复区域的地质情况和修复注入情况,调整设置合适的反抽速度、注入量和反抽量,以改善反抽剥离微纳米颗粒效果。

133.(2)中砂

134.同理,在一些实施例中,若当前含水层为粒径在0.25-0.5mm的中砂、注入段含水层厚度d=3m、单位深度注入量q=2.8m3时,储液桶中预装的注入液为3*2.8=8.4m3,反抽速度恒定为1.32m3/min,所述步骤s02具体包括:

135.首轮注入时,根据注入压力计算公式和注入液粘度增大倍数m确定高压泵的注入压力,当完全注入、即注入量为8.4m3时进行反抽,反抽量为6.72m

3、

反抽时间为5min,反抽得到的注入液直接返回储液桶;

136.进行第二次注入,注入液注入量为5.46m3时进行反抽,反抽量为2.52m3、反抽时间为1.91min;

137.进行第三次注入,注入液注入量为3.36m3进行反抽,反抽量为0.84m3、反抽时间为0.64min;

138.最后进行第四次注入,将储液桶中的注入液全部注入到注入井中,完成当前含水层位的注入;

139.后续可以进行步骤s03(清洗注入)和步骤s04(转入注入下一个含水层);同时,在其他的一些实施例中,每次的反抽速度也可以递减设置,每次的注入量和反抽量可以适当进行调整,具体可根据待修复区域的地质情况和修复注入情况,调整设置合适的反抽速度、

注入量和反抽量,以改善反抽剥离微纳米颗粒效果。。

140.(3)细砂

141.同理,在一些实施例中,若当前含水层为粒径在0.125-0.25mm的细砂、注入段含水层厚度d=3m、单位深度注入量q=2.4m3时,储液桶中预装的注入液为3*2.4=7.2m3,反抽速度恒定为1.30m3/min,所述步骤s02具体包括:

142.首轮注入时,根据注入压力计算公式和注入液粘度增大倍数m确定高压泵的注入压力,当完全注入、即注入量为7.2m3时进行反抽,反抽量为5.76m3、反抽时间为5.54min,反抽得到的注入液直接返回储液桶;

143.进行第二次注入,注入液注入量为4.68m3时进行反抽,反抽量为2.16m3、反抽时间为1.66min;

144.进行第三次注入,注入液注入量为2.88m3进行反抽,反抽量为0.72m3、反抽时间为0.55min;

145.最后进行第四次注入,将储液桶中的注入液全部注入到注入井中,完成当前含水层位的注入;

146.后续可以进行步骤s03(清洗注入)和步骤s04(转入注入下一个含水层);同时,在其他的一些实施例中,每次的反抽速度也可以递减设置,每次的注入量和反抽量可以适当进行调整,具体可根据待修复区域的地质情况和修复注入情况,调整设置合适的反抽速度、注入量和反抽量,以改善反抽剥离微纳米颗粒效果。。

147.(4)粉砂

148.同理,在一些实施例中,若当前含水层为粒径在0.0625-0.125mm的粉砂、注入段含水层厚度d=3m、单位深度注入量q=1.8m3时,储液桶中预装的注入液为3*1.8=5.4m3,反抽速度恒定为1.08m3/min,所述步骤s02具体包括:

149.首轮注入时,根据注入压力计算公式和注入液粘度增大倍数m确定高压泵的注入压力,当完全注入、即注入量为5.4m3时进行反抽,反抽量为4.32m3、反抽时间为5min,反抽得到的注入液直接返回储液桶;

150.进行第二次注入,注入液注入量为3.51m3时进行反抽,反抽量为1.62m3、反抽时间为1.5min;

151.进行第三次注入,注入液注入量为2.16m3进行反抽,反抽量为0.54m3、反抽时间为0.5min;

152.最后进行第四次注入,将储液桶中的注入液全部注入到注入井中,完成当前含水层位的注入;

153.后续可以进行步骤s03(清洗注入)和步骤s04(转入注入下一个含水层);同时,在其他的一些实施例中,每次的反抽速度也可以递减设置,每次的注入量和反抽量可以适当进行调整,具体可根据待修复区域的地质情况和修复注入情况,调整设置合适的反抽速度、注入量和反抽量,以改善反抽剥离微纳米颗粒效果。。

154.需要说明的是:本实施例的反抽可以通过接入大流量真空泵实现,也可以用高压泵反接管道代替,或者直接利用具有正反转功能的高压泵反转代替。

155.本发明实施例提供的防堵方法,在注入修复时,改进了“注入-反抽”重复技巧,进行了“注入—反抽”循环过程次数的确定、每次的注入量和反抽量梯度递减设置、每次的反

抽速度恒定或递减设置、以及结合含水层的介质类型进行每次的注入量和反抽速度的确定等,有利于粉状修复药剂在含水层中运移更远、分布更均匀,注入井更不容易堵塞,修复效果更佳;同时,根据含水层的介质类型确定了相邻两个注入井的间距d,以保证注入的药剂覆盖注入井之间,进一步确保注入修复效果。

156.实施例4

157.本发明实施例提供了一种将粉状修复药剂注入孔隙含水层的防堵装置,用于实施上述实施例1-3任一种所述的防堵方法。

158.如图3所示,所述防堵装置包括高压泵1、储液桶2、连接管道和反抽管道,所述储液桶2中盛装有注入液;所述连接管道包括吸液管道3和注液管道4,所述反抽管道包括第一反抽管道5和第二反抽管道6;

159.所述高压泵1通过吸液管道3连接储液桶2,并在所述吸液管道3上设置有第一截止阀a10;

160.所述高压泵1通过注液管道4连接注入井7,并在注液管道4上设置有第二截止阀b,在第二截止阀b和注入井7之间的注液管道4上设置有压力表8和流量计9,分别用于检测注入液的注入压力和流量。

161.所述第一反抽管道5一端连接在注入井7和第二截止阀b之间的管道上,另一端连接在高压泵1与第一截止阀a之间的管道上;所述第一反抽管道5上设置有第三截止阀c;

162.所述第二反抽管道6一端连接在第二截止阀b和高压泵1之间的管道上,另一端连接在第一截止阀a和储液桶2之间的管道上;所述第二反抽管道6上设置有第四截止阀d。

163.使用时,当进行注入时,关闭第三截止阀c和第四截止阀d,打开第一截止阀a和第二截止阀b,利用高压泵1抽取储液桶2中的注入液,注入液依次经吸液管道3、高压泵1和注液管道4注入注入井7中;当进行反抽时,关闭第一截止阀a和第二截止阀b,打开第三截止阀c和第四截止阀d,利用高压泵1从注入井7中反抽,反抽液依次经注液管道4、第一反抽管道5、高压泵1、第二反抽管道6和吸液管道3回流至储液桶。

164.本发明实施例提供的防堵装置,通过反抽管道和截止阀的设置,实现了高压泵的正接注入和反接反抽,不需要额外设置反抽的真空泵及管道,减少了设备投入,节省了设备成本,同时也简化了管路设备结构和操作过程,操作更加便捷。

165.本发明实施例提供的防堵装置,采用的设备简单易得,较之常规注入技术未增加复杂设备,也不需要额外开挖沟形槽或抽提井,操作简单、易于实现,节省人力投入和时间投入成本。

166.实施例5

167.本发明实施例提供了一种将粉状修复药剂高效注入含水层的防堵装置,用于实施上述实施例1-3任一种所述的防堵方法.

168.如图4所示,所述防堵装置包括高压泵1和储液桶2,所述高压泵1为液压驱动正反转两用高压泵,可以实现正转注入和反转抽吸;所述储液桶2中盛装有注入液.

169.所述高压泵1通过吸液管道3连接储液桶2,通过注液管道4连接注入井7,并在注液管道4上设置有压力表8和流量计9,分别用于检测注入液的注入压力和流量。

170.本发明提供的一种将粉状修复药剂高效注入含水层的防堵装置,直接采用具有正反转功能的高压泵进行注入和反抽,不需要额外接入反抽的真空泵,也不需要额外的反抽

管道和截止阀,进一步减少了投入的设备,简化了管路设备结构和操作过程,操作更加便捷。

171.以上所述仅为本发明的实施例而已,并不用以限制本发明。凡在本发明的申请范围内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。