1.本公开涉及风能领域。特别地但非排他地,本公开涉及一种制造风力涡轮机叶片的壳体的方法。本公开的另外的实施例公开一种制造风力涡轮机叶片的壳体的方法,其中降噪构件在风力涡轮机叶片的壳体的制造期间成为风力涡轮机叶片的集成部分。

背景技术:

2.风能是提供清洁和环境友好的能量源的增长最快的可再生能源技术之一。典型地,风力涡轮机包括塔架、发电机、齿轮箱、机舱和一个或多个转子叶片。使用已知的翼型件原理捕获风的动能。现代风力涡轮机可以具有在长度方面超过90米的转子叶片以用于生成大量的功率。

3.风力涡轮机叶片由前边缘和后边缘限定。现代风力涡轮机叶片遭受由经过风力涡轮机叶片的空气动力学轮廓的气流生成的后边缘噪音的影响。气流在风力涡轮机叶片的吸力侧和压力侧之上从基本上层流气流转换成湍流气流。湍流气流在风力涡轮机叶片的后边缘后面生成旋涡并且旋涡导致在大约一千赫兹的嘶声。

4.随着在技术方面的进步,降噪装置被配置到风力涡轮机叶片的后边缘区段。一个或多个降噪装置附接在风力涡轮机叶片的后边缘处或附近。这些降噪装置总体上包括从沿着风力涡轮机叶片的后边缘定位的一个或多个基部板突出的多个锯齿部。锯齿部防止沿着风力涡轮机叶片的后边缘的旋涡的形成并且由此降低在风力涡轮机叶片的旋转期间生成的附随的空气动力学噪音。锯齿部典型地为1-3mm厚并且具有典型地弦长的10%的长度。锯齿部总体上制造为分开的板件并且通常在风力涡轮机叶片的制造后附接到风力涡轮机叶片的后边缘。分开地制造风力涡轮机叶片并且将具有锯齿部的板件附接到风力涡轮机叶片的后边缘的以上过程是繁冗且耗时的任务。此外,当锯齿部板件附接到风力涡轮机叶片的后边缘时,后边缘和锯齿部板件之间的接触的点可能不总是均匀的。沿着在锯齿部板件和风力涡轮机叶片的后边缘之间过渡的区域可能在高度方面存在不同,并且沿着风力涡轮机叶片的后边缘的表面中可能存在台阶。在高度方面的这种不同可能导致空气动力学阻力。通过填充物使沿着后边缘的在高度方面的不同或台阶平滑以获得叶片表面和锯齿部板件之间更平滑的过渡。然而,这种修改通常引起风力涡轮机叶片的原始翼型形状被扭曲。因而,风力涡轮机叶片的整体操作效率被显著降低。

5.锯齿部板件通常被运输到风力涡轮机要被建造的组装场地并且在场地上被组装到风力涡轮机叶片的后边缘。锯齿部板件在场地中被附接到风力涡轮机叶片以避免或最小化运输和处理损伤。板件在场地中的施加需要使用粘合剂,该粘合剂需要时间以达到其最终粘性强度。一旦被施加,粘合剂可能随着时间流逝失去其强度并且锯齿部板件可能变为从风力涡轮机叶片脱离。因而,在后边缘处由风力涡轮机叶片引起的噪音可能显著增加。此外,附接到风力涡轮机叶片的具有锯齿部的板件遭受降噪性能的损失的影响,特别是当锯齿部没有与主流动方向对准时。在场地上对准锯齿部成为易于出错的复杂任务。

6.因此本发明的目的是向风力涡轮机叶片提供改进的锁定销布置方式。

技术实现要素:

7.在本公开的非限制性实施例中,公开一种用于制造壳体的方法。方法包括,在模具的表面上铺设一个或多个纤维层以形成壳体半部结构的至少部分。限定有降噪构件的板件在模具的表面上邻近一个或多个纤维层定位。此外,树脂被灌注穿过一个或多个纤维层和第一板件并且其继而被固化以获得壳体半部结构,其中具有降噪构件的第一板件在固化灌注的树脂时粘附到壳体半部结构。

8.在实施例中,壳体半部结构限定有前边缘和后边缘,其中第一板件邻近于前边缘和后边缘中的至少一个结合,优选地结合到壳体半部结构的后边缘。

9.在实施例中,第一板件限定有第一端部和第二端部,其中第一端部限定有降噪构件。

10.在实施例中,第一板件的第二端部定位在形成壳体半部结构的后边缘的一个或多个纤维层之间。

11.在实施例中,将第二板件与第一板件结合,其中第二板件限定有与降噪构件的轮廓互补的突起。

12.在实施例中,第二板件由硅材料制成。第二板件的第三端部限定有结合到第一板件的第一端部的突起。

13.在实施例中,第二板件中限定的突起与第一板件的降噪构件配合,从而限定第一区域。

14.在实施例中,在将树脂灌注在一个或多个纤维层和第一板件上之前将剥离片层融合在第一区域上。

15.在实施例中,在从一个或多个纤维层和第一板件灌注和固化树脂后,从第一区域剥离掉剥离片层。

16.在实施例中,当剥离片层从第一区域分开时,第二板件和剥离片层一起从第一板件分开。

17.在本公开的非限制性实施例中,公开一种制造风力涡轮机叶片的方法,该风力涡轮机叶片具有成型的廓形,该成型的廓形包括压力侧和吸力侧,以及前边缘和后边缘,该前边缘和后边缘具有在其间延伸的具有弦长的弦。风力涡轮机叶片在根部端部和末梢端部之间沿展向方向延伸,方法包括在模具的表面上铺设一个或多个纤维层以分开地形成第一壳体半部结构和第二壳体半部结构。通过树脂灌注过程将限定有降噪构件的第一板件接合到前边缘和后边缘中的至少一个,优选地接合到第一壳体半部结构和第二壳体半部结构中的至少一个的后边缘。将第一壳体半部结构与第二壳体半部结构接合以获得风力涡轮机叶片。

18.在本公开的非限制性实施例中,公开一种用于制造壳体的系统。系统包括具有与壳体的轮廓互补的内表面的模具。一个或多个纤维层铺设在内表面上以形成壳体半部结构的至少部分。

19.配置结合内表面的支撑表面,其中支撑表面是用于支撑在模具的内表面中邻近于一个或多个纤维层的限定有降噪构件的板件的轮廓。继而固化树脂以获得壳体半部结构,其中在固化灌注的树脂时具有降噪构件的第一板件粘附到壳体半部结构。

附图说明

20.下面参考图中示出的实施例详细解释本发明,其中:图1示出根据本公开的实施例的风力涡轮机的透视图;图2示出根据本公开的实施例的风力涡轮机叶片的透视图;图3示出根据本公开的实施例的沿着图2中示出的轴线i-i的叶片的横截面视图;图4图示根据本公开的实施例的具有壳体和粘附到壳体的降噪构件的模具的透视图;图5图示根据本公开的实施例的具有降噪构件的第一板件和具有互补的突起的第二板件的透视图;图6图示根据本公开的实施例的具有第一板件和第二板件的模具的侧视图;图7图示根据本公开的实施例的与剥离片层处于组装状态的第一板件和第二板件的透视图;图8图示根据本公开的实施例的具有降噪构件的第一板件的顶视图;图9是根据本公开的实施例的制造风力涡轮机叶片的方法的流程图。

具体实施方式

21.以下段落参考图1至图9描述本公开。

22.图1图示根据“丹麦概念”的逆风风力涡轮机,其具有塔架4、机舱6和具有基本上水平转子轴的转子。转子包括毂8和从毂8径向地延伸的三个叶片10,每个叶片具有最靠近毂的叶片根部16和最远离毂8的叶片末梢14。

23.图2示出风力涡轮机叶片10的透视图。风力涡轮机叶片10具有常规风力涡轮机叶片的形状并且包括最接近毂的根部区域30、最远离毂的成型或翼型区域34以及在根部区域30和翼型区域34之间的过渡区域32。叶片10包括当叶片安装在毂上时面向叶片10的旋转的方向的前边缘18,和面向前边缘18的相反方向的后边缘20。

24.翼型区域34(也称为成型区域)具有关于生成升力的理想的或几乎理想的叶片形状,而根部区域30由于结构方面的考虑具有基本上圆形或椭圆形的横截面,这例如使得将叶片10安装到毂8较容易和较安全。根部区域30的直径或弦沿着整个根部区30可以是恒定的。过渡区域32具有从根部区域30的圆形或椭圆形形状逐渐过渡到翼型区域34的翼型轮廓的过渡轮廓。过渡区域32的弦长典型地随着距毂8的距离“r”的增加而增加。翼型区域34具有翼型轮廓,该翼型轮廓具有在叶片10的前边缘18和后边缘20之间延伸的弦。弦的宽度随着距毂的距离r的增加而减小。

25.叶片10的肩部40限定为其中叶片10具有其最大弦长的位置。肩部40典型地提供在过渡区域32和翼型区域34之间的边界处。图2还图示叶片的纵向延伸范围l、长度或纵向轴线。

26.应当注意,叶片10的不同区段的弦一般不位于共同的平面中,因为叶片可能扭曲和/或弯扭,即预弯曲,因此向弦平面提供对应地扭曲和/或弯扭的路线,这是最常见的情况,以便补偿取决于距毂的半径的叶片的局部速度。

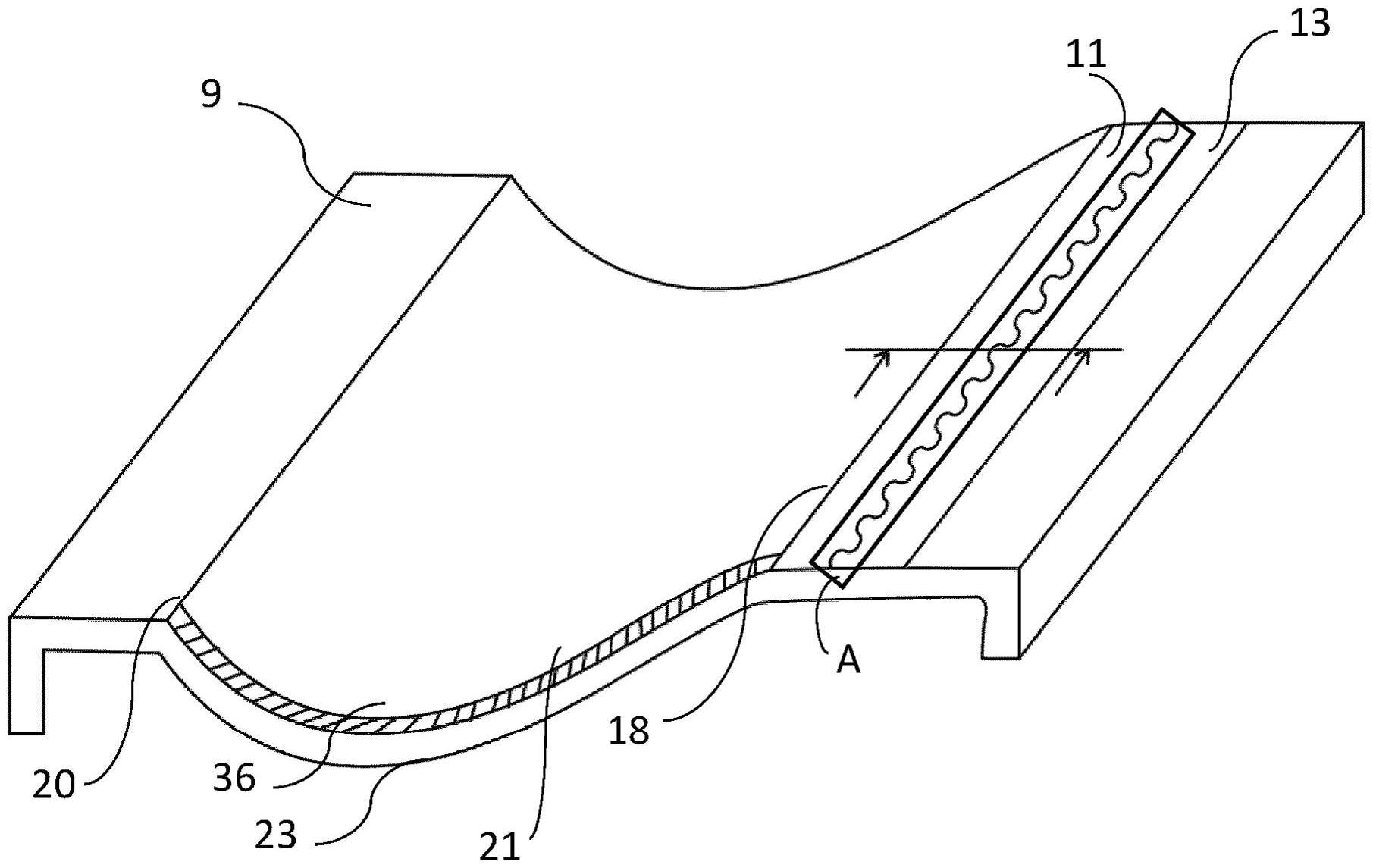

27.叶片典型地由在叶片的前边缘18和后边缘20处沿着联结线胶合彼此的压力侧壳体部分36(其还可以被称为第一壳体半部结构36)和吸力侧壳体部分38(其还可以被称为第

二壳体半部结构38)制成。

28.图3示出沿着图2中的示出的线i-i的叶片的横截面的示意图。如先前提到的,叶片10包括压力侧壳体部分36和吸力侧壳体部分38。压力侧壳体部分36包括翼梁帽41,也称作主层压体,其构成压力侧壳体部分36的负荷承载部分。翼梁帽41包括多个纤维层42,其主要包括沿着叶片10的纵向方向对准的单向纤维以便向叶片提供刚度。吸力侧壳体部分38还包括翼梁帽45,该翼梁帽45包括多个纤维层46。压力侧壳体部分38还可以包括典型地由轻木或泡沫聚合物制成并且夹在数个纤维增强蒙皮层之间的夹层芯材料43。夹层芯材料43被用来向壳体提供刚度以便确保壳体在叶片的旋转期间基本上维持其空气动力学轮廓。类似地,吸力侧壳体部分38也可以包括夹层芯材料47。

29.压力侧壳体部分36的翼梁帽41和吸力侧壳体部分38的翼梁帽45经由第一抗剪腹板50和第二抗剪腹板55连接。抗剪腹板50、55在示出的实施例中成形为基本上i形的腹板。第一抗剪腹板50包括抗剪腹板本体和两个腹板足部凸缘。抗剪腹板本体包括由(由数个纤维层制成的)数个蒙皮层52覆盖的夹层芯材料51,诸如轻木或泡沫聚合物。叶片壳体36、38在前边缘和后边缘处可以包括另外的纤维增强件。典型地,壳体部分36、38经由胶合凸缘联结到彼此。

30.图4图示具有降噪构件11a的模具9的透视图。图5图示具有降噪构件11a的第一板件11和具有突起13a的第二板件13的透视图。模具9可以限定有外表面23和内表面21。模具的内表面21可以容纳纤维增强件和/或纤维织物。限定有多个降噪构件11a的第一板件11可以沿着压力侧的壳体半部结构36的后边缘20放置在模具9的支撑表面上。此外,限定有多个突起13a的第二板件13可以在模具9的支撑表面上邻近于第一板件11定位。第一板件11可以由第一端部11b和第二端部11c限定。第一板件11的第一端部11b可能限定有多个降噪构件11a。降噪构件11a可以是具有尖锐边缘的三角形形状。此外,第二板件13可以由第三端部13b和第四端部13c限定。第二板件13的第三端部13b可以限定有多个突起13a。第二板件13上限定的突起13a的形状可以配置成与第一板件11上限定的降噪构件11a的轮廓互补。当第二板件13中限定的突起13a与第一板件11的降噪构件11a配合时,第一区域“a”被限定。图6图示具有第一板件11和第二板件13的模具9的侧视图。第一板件11的第二端部11c定位在形成壳体半部结构36或38的后边缘20的一个或多个纤维层之间。图7图示与剥离片层15和背衬膜17处于组装状态的第一板件11和第二板件13的透视图。背衬膜17可以延伸贯穿第一板件11和第二板件13的表面区,而剥离片层可以仅沿着由第一板件11和第二板件13限定的第一区域“a”提供。在一些实施例中,可以以任何可释放膜替代剥离片层。

31.在实施例中,降噪构件11a是锯齿部。在实施例中,锯齿部的高度可以沿着风力涡轮机叶片10的后边缘20的长度变化以用于改进的空气动力学效率。

32.在实施例中,第二板件由硅或在树脂灌注过程期间不吸收树脂的任何其他柔性材料制成。

33.图9是制造风力涡轮机叶片10的方法的流程图。第一步骤101涉及在模具9的内表面21上铺设开多层纤维织物。初始地,凝胶涂层或底漆典型地施加到内表面21模具9。多层纤维织物可以定位在模具9上并且模具9上的纤维织物的层可以包括芳纶纤维织物、玻璃纤维织物、碳纤维织物或由玻璃和碳制成的混合纤维织物。其他方面,本领域已知的不限于以上提到的织物的纤维织物也可以被使用。下一步骤102涉及,将第一板件11定位在支撑表面

上,结合模具9的内表面21,使得第一板件邻近于压力侧的壳体半部结构36的后边缘20。第一板件11可以定位成使得第一板件11的第二端部11c沿着压力侧的壳体半部结构36的后边缘20抵接纤维织物。第一板件11的第二端部11c定位在形成壳体半部结构36或38的后边缘20的一个或多个纤维层之间,如从图6看到的。此外,在步骤103处,第二板件13邻近于第一板件11放置,如从图4和图7看到的。第二板件13布置成使得第二板件13的第三端部13b抵接第一板件11的第一端部11b。第二板件13上限定的突起13a定位在第一板件11的降噪构件11a之间。第二板件13与第一板件11定位成使得限定有突起13a的第二板件13与第一板件11的降噪构件11a的轮廓互补。其中第二板件13的突起13a和第一板件11的降噪构件11a配合的区或区域限定为第一区域“a”。

34.此外,剥离片层15沿着第一区域“a”融合使得剥离片层15可以部分地延伸越过第一板件11和第二板件13的分别降噪构件11a和突起13a。步骤104涉及贯穿纤维织物和第一板件灌注树脂。树脂可以沿着第一板件11的第二端部11c渗透穿过织物纤维并且与第一板件11联结。因此,第一板件11可以固定地连接到压力侧的壳体半部结构36的后边缘20。降噪构件11a的形状保持完好无损因为通过剥离片层15和第二板件13防止树脂渗透穿过到第一区域“a”中。其中第二板件13的突起13a与第一板件的降噪构件11a配合的第二板件13的配置,确保树脂不渗透穿过到降噪构件11a的尖锐边缘中。此外,在第一区域“a”之上融合的剥离片层15也确保树脂不渗透穿过到第一板件11的降噪构件11a的尖锐边缘中。图8图示具有降噪构件11a的第一板件11和以上提到的第一板件11的配置的顶视图,第二板件13和剥离片层15,保证尖锐边缘保留在降噪构件11a上,如从图8看到的。因而,实现降噪构件11a的较尖锐的拐角半径,其通过防止沿着后边缘20的旋涡的形成来在风力涡轮机叶片10的旋转期间提供较好的空气性能和改进的降噪。此外,真空典型地被用来将环氧树脂材料抽吸到模具9中并且树脂允许被固化。若干其他模制技术对于制造风力涡轮机叶片是已知的,包括压缩模制和树脂转移模制。然而,不限于以上提到的技术,本领域中已知的制造压力壳体和吸力壳体的任何方法可以被使用。下一步骤105涉及剥离片层15和第二板件13的移除。在树脂被固化以及具有降噪构件11a的第一板件11连接到风力涡轮机叶片10的后边缘20后,剥离片层15从第一板件11剥离掉。随着剥离片层15从第一板件11剥离,第二板件13也和剥离片层15一起被移除。因此,降噪构件11a的几何形状保持不变并且可以完全避免对于进一步的机械加工的需要。最终步骤106涉及抗剪腹板的定位和将压力侧壳体半部结构36与吸力侧壳体半部结构38连接。抗剪腹板7可以定位在压力侧壳体半部结构36或吸力侧壳体半部结构38的壳体中。此外,在抗剪腹板7定位在壳体36或38中后,压力侧壳体半部结构和吸力侧壳体半部结构接合在一起。通过将壳体结构36和38沿着壳体结构36和38的外围边缘联结在一起可以将他们组装。沿着壳体结构36和38的后边缘20和前边缘18的外围部分可以施加有合适的联结糊剂或粘合剂并且壳体结构36和38可以合适地接合在一起以形成风力涡轮机叶片10。

35.在实施例中,降噪构件11a在制造过程期间可以定位和连接到第二壳体半部结构38的后边缘20。在实施例中,降噪构件11a在制造过程(即模制过程)期间可以定位和连接到第一壳体半部结构36和第二壳体半部结构38的后边缘20。

36.在实施例中,第一板件11和第二板件13可以通过用背衬膜17进行夹层来预组装和存储。以上组件可以在制造过程期间直接抵靠壳体半部结构36或38的后边缘20定位。

37.在实施例中,以上提到的制造风力涡轮机叶片10的方法降低制造成本,因为降噪构件11a在风力涡轮机叶片10的制造期间直接地与风力涡轮机叶片10集成。

38.在实施例中,第二板件13和剥离片层15的定位确保降噪构件11a的几何形状或尖锐边缘保持不变并且完全避免对于进一步的机械加工的需要。因而,降噪构件11a具有改进降噪构件11a的操作效率的较尖锐的拐角半径。

39.在实施例中,当与常规方法相比时,风力涡轮机叶片10的总体空气动力学形状被保留,因为降噪构件11作为风力涡轮机叶片10的集成部分被制造,其中在常规方法中,锯齿部板件在风力涡轮机叶片10的制造后被附接到后边缘20,从而导致锯齿部板件和风力涡轮机叶片之间的台阶或在高度方面的差异。

40.在实施例中,降噪构件11a的关键边缘限定锐度由于剥离片层15的使用而被改进。剥离片层15移除渗透到第一区域“a”中的多余树脂且最小化或甚至消除耗时以及因此成本高昂的边缘清理。

41.参考标号:2风力涡轮机4塔架6机舱8毂9模具10叶片11第一板件11a降噪构件11b第一板件的第一端部11c第一板件的第二端部13第二板件13a突起13b第二板件的第三端部13c第二板件的第四端部14叶片末梢15剥离片层16叶片根部17背衬膜18前边缘20后边缘30根部区域32过渡区域34翼型区域36压力侧壳体半部结构38吸力侧壳体半部结构40肩部

42纤维层43夹层芯材料46纤维层47夹层芯材料50第一抗剪腹板51芯构件52蒙皮层55第二抗剪腹板56第二抗剪腹板的夹层芯材料57第二抗剪腹板的蒙皮层60填充物绳

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。