一种防水盘

1.本技术是申请日为2018年7月2日、申请号为2018107194881、发明名称为“一种防水盘及其制备方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及卫浴产品制造技术领域,具体涉及一种防水盘。

背景技术:

3.片状模塑料(smc,sheet molding compound)是由不饱和聚酯树脂、低收缩添加剂、填料、固化剂、增稠剂、脱模剂和玻璃纤维等原料混合成树脂糊,浸渍短切纤维粗纱或玻璃纤维毡,经片状模塑料制片机浸渍玻璃纤维制成片材,并在两面用聚乙烯或聚丙烯薄膜包覆起来,进行收卷,然后经过增稠,达到不粘手的状态,用于模压成型。片状模塑料是20世纪60年代发展起来的一种干法制造纤维增强塑料的模塑料,首次出现在欧洲,随后美国和日本等国先后发展这一工艺,经过40多年的发展,片状模塑料模压成型工艺现已逐步发展成为复合材料领域内最为成熟、应用非常广泛的一种工艺。它具有收缩率低、强度高、成型方便等特点,其机械性能可与部分金属材料相媲美,因而广泛应用于车辆的外壳、承压垫板,建筑设施中的浴盆、净化槽,电子工业中的开关外壳、隔护板等。

4.随着人们生活水平的提高,人们对卫浴产品的要求越来越高,特别是对卫浴产品的耐磨、耐刮、色彩等方面有较高的要求,而在现有技术中,采纯smc材料制成的防水盘不耐磨、不耐划痕,强度和韧性不够,颜色较为单一且无层次色调变化。

技术实现要素:

5.有鉴于此,为了克服现有技术的缺陷,本发明的目的之一是提供一种耐磨、高硬度、耐候、防滑、快干、耐化学腐蚀、易洁且美观的防水盘。

6.为了达到上述目的,本发明采用以下的技术方案:

7.一种防水盘,所述防水盘包括防水盘本体以及覆盖在所述防水盘本体内表面上的纳米复合陶瓷涂层,所述纳米复合陶瓷涂层由下而上依次包括底漆层、撒点漆层以及面漆层,所述底漆层、撒点漆层以及面漆层分别通过喷涂底漆、撒点漆以及面漆形成。所述纳米复合陶瓷涂层的厚度为30-50μm。优选地,所述纳米复合陶瓷涂层的厚度为35μm。

8.其中,所述底漆、撒点漆、面漆均包括纳米陶瓷复合涂料,所述纳米陶瓷复合涂料包括无机树脂以及颜填料,所述颜填料与所述无机树脂的质量比为1:1-3。底漆层、撒点漆层以及面漆层的区别在于颜色的不同及颜填料的不同。

9.其中,所述底漆层和面漆层的厚度为10-25μm。优选地,所述底漆层的厚度大于面漆层的厚度,所述底漆层的厚度为20μm,所述面漆层的厚度为15μm。

10.所述颜填料包括色粉和填料,所述色粉和所述填料的质量比为1:2-4,所述填料包括滑石粉、碳酸钙和高岭土,所述滑石粉、碳酸钙和高岭土的质量比为1-3:4-6:1。

11.以重量份计,所述纳米陶瓷复合涂料包括以下组分:

12.去离子水5-15份,无机树脂70-80份,颜填料25-70份,润湿剂1-3份,分散剂2-4份,消泡剂0.5-1.5份,成膜助剂0.5-1.5份,流平剂1-3份,增稠剂2-4份,固化剂1-3份。

13.其中,润湿剂为聚氧化乙烯烷化醚,分散剂为丙烯酸类聚合物,消泡剂为环氧乙烷类,流平剂为聚二甲基硅氧烷,增稠剂为硅酸盐类,固化剂为聚型双组份硅橡胶交联剂。

14.所述无机树脂包括二氧化硅纳米溶胶、二氧化钛溶胶或氧化铝溶胶中的一种或几种。

15.所述成膜助剂为硅烷偶联剂,所述硅烷偶联剂为甲基硅烷偶联剂、乙基硅烷偶联剂或苯基硅烷偶联剂中的一种或几种。

16.将纳米溶胶作为载体,硅烷偶联剂作为媒介物,有效地减少了纳米粒子之间的团簇现象,使得纳米粒子能更加充分地发挥作用。

17.纳米陶瓷复合涂料的制备流程包括以下步骤:

18.1)将称量好的分散剂和润湿剂溶于去离子水中,低速搅拌,使各种溶剂在室温下混合均匀;

19.2)在步骤1)中制备的混合溶液中按比例依次加入滑石粉、色粉、碳酸钙和高岭土并在搅拌机下高速搅拌,使各组分充分混合均匀,得到浆液a;

20.3)将无机树脂与固化剂、成膜助剂混合,高速搅拌机在室温下搅拌,得到浆液b;

21.4)室温下将步骤2)中的浆液a和步骤3)中的浆液b混合,在高速搅拌均匀后研磨至所需细度;

22.5)在搅拌过程中根据纳米陶瓷复合涂料的黏度、细度、气泡数量等情况适当加入各种助剂如分散剂、消泡剂、增稠剂、流平剂等进行调整;

23.6)静置24h后进行性能检测。

24.本发明还提供了一种防水盘的制备方法,具体包括以下步骤:

25.1)表面喷砂打磨:对所述防水盘本体的内表面进行喷砂打磨处理;

26.2)底漆喷涂:按照底漆、稀释剂与硬化剂质量比为18-22:7-9:1的比例进行配比,搅拌均匀后用喷枪将其均匀喷涂至喷砂打磨后的所述防水盘本体的内表面;

27.3)撒点漆喷涂:底漆喷涂完毕后5-10min,待所述防水盘本体上的底漆表面半干时开始喷射撒点漆;按照撒点漆、稀释剂与硬化剂质量比为18-22:7-9:1的比例进行配比,搅拌均匀后用喷枪将其均匀喷射在覆盖有底漆的所述防水盘本体上;

28.4)面漆喷涂:撒点漆喷涂完毕后5-10min,待所述防水盘本体上的撒点漆表面半干时开始喷涂面漆;按照面漆、稀释剂与硬化剂质量比为18-22:7-9:1的比例进行配比,搅拌均匀后用喷枪将其均匀喷涂在覆盖有撒点漆和底漆的所述防水盘本体上;

29.5)烘烤固化:将表面由上到下依次覆盖有面漆、撒点漆和底漆的所述防水盘本体用固化设备烘烤固化后冷却至室温,得到所述的防水盘。

30.其中:所述步骤1)表面喷砂打磨:将所述防水盘本体的内表面朝上倾斜放置,所述防水盘本体与水平面呈30-60

°

夹角,对所述防水盘本体内表面进行喷砂打磨处理,喷砂枪头顺时针匀速旋转并由左向右移动,直至将所述防水盘本体内表面全部打磨毛糙,打磨完成后用压缩空气清理所述防水盘本体的内表面残余砂料,确保所述防水盘本体的内表面无油、无水、无杂质,所述防水盘本体内表面处理后水平放置待喷涂。本步骤中所使用的砂料为120#棕刚玉,工作气压为0.6-0.8mpa,设备为喷砂机,其枪头垂直且距所述防水盘本体的

表面10-20mm。通过打磨防水盘的表面增加其粗糙度,以增加其与漆层的附着力。

31.所述步骤2)底漆喷涂:将所述底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为18-22:7-9:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至所述防水盘本体的表面,漆膜厚度控制在30-50μm。

32.所述步骤3)撒点漆喷涂:底漆喷涂完毕5-10min后,待所述防水盘本体上的底漆表面半干时开始喷射撒点漆;将所述撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为18-22:7-9:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动所述喷枪,撒点大小基本一致并均匀分布产品表面。喷涂完底漆后需要等待其表面半干时开始喷涂撒点漆,这样使得撒点漆不会由于底漆的表面太软而嵌入底漆中,防止漆层之间互融、渗透;若等待时间太长,底漆的表面太干,这样撒点漆与底漆之间的分隔太过明显,导致最终产品的凹凸感太过明显,影响使用舒适度。

33.所述步骤4)面漆喷涂:撒点漆喷涂完毕后5-10min,待所述防水盘本体上的撒点漆表面半干时开始喷涂面漆;将所述面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为18-22:7-9:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至所述防水盘本体的表面,漆膜厚度控制在30-50μm。喷涂完撒点漆后需要等待其表面半干时开始喷涂面漆,这样使得面漆不会由于撒点漆的表面太软而相互嵌入,防止漆层之间互融、渗透;若等待时间太长,撒点漆的表面太干,这样面漆与撒点漆之间的分隔太过明显,导致最终产品的凹凸感太过明显,影响使用舒适度。

34.所述步骤5)烘烤固化:将表面由上到下依次覆盖有面漆、撒点漆和底漆的所述防水盘本体放入烘箱内烘烤固化,所述烘箱2h内匀速升温至140-150℃,恒温持续烘烤20min后冷却至室温,面漆固化成面漆层、撒点漆固化成撒点漆层、底漆固化成底漆层,即纳米陶瓷复合涂料固化成纳米复合陶瓷涂层,得到防水盘。

35.上述步骤中,喷涂完底漆后需要等待其表面半干时开始喷涂撒点漆,喷涂完撒点漆后需要等待其表面半干时开始喷涂面漆,

36.所述硬化剂为甲基硅烷偶联剂、乙基硅烷偶联剂或苯基硅烷偶联剂中的一种或几种,稀释剂为乙二醇-乙醚类油漆稀释剂。

37.相较于现有技术,本发明的有益之处在于:本发明的防水盘的表面覆盖有纳米复合陶瓷涂层,其由纳米复合陶瓷涂料形成。纳米复合陶瓷涂层兼顾了有机树脂的柔韧性和无机树脂的高硬度特性,媲美传统涂料的施工方便性,又赋予涂膜的高硬度和耐候性。因纳米复合陶瓷涂料中添加了纳米溶胶的无机树脂,使产品表面获得更高的涂膜硬度、更好的耐候性、优良的耐化学腐蚀性能。固化后的涂层表面类似于荷叶表面效果具有良好的防滑性和疏水不沾性,污迹易清洗等特点,且方便施工节省材料,环保无毒,能够显著提高防水盘的耐磨、硬度、耐候、防滑、快干、耐化学腐蚀、易洁等各种综合性能,且能够通过增加颜填料改变纳米复合陶瓷涂层的色彩,使得防水盘的更加美观。

具体实施方式

38.为了使本技术领域的人员更好地理解本发明的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

39.实施例一纳米陶瓷复合涂料的制备

40.以重量份计,纳米陶瓷复合涂料包括以下组分:

41.去离子水10份,无机树脂75份,颜填料40份,润湿剂2份,分散剂3份,消泡剂1份,成膜助剂1份,流平剂2份,增稠剂3份,固化剂1-3份等原料。

42.本实施例中的无机树脂主要包括二氧化硅纳米溶胶,润湿剂为聚氧化乙烯烷化醚,分散剂为丙烯酸类聚合物,消泡剂为环氧乙烷类,成膜助剂为硅烷偶联剂(kh-550),流平剂为聚二甲基硅氧烷,增稠剂为硅酸盐类,固化剂为聚型双组份硅橡胶交联剂(rtv-2)。

43.二氧化硅纳米溶胶制备过程如下:将正硅酸乙酯溶解于无水乙醇,在冷水浴中搅拌得到正硅酸乙酯的乙醇溶液;将氨水溶解于乙醇中并搅拌,得到氨水的乙醇溶液;将氨水的乙醇溶液加入到正硅酸乙酯的乙醇溶液中,搅拌并升温至50-70℃,保温4-8h;加入氟碳表面活性剂和复配表面活性剂,搅拌均匀,得到二氧化硅纳米溶胶。

44.将纳米溶胶作为载体,硅烷偶联剂作为媒介物,有效地减少了纳米粒子之间的团簇现象,使得纳米粒子能更加充分地发挥作用,使得纳米陶瓷复合涂料制备的涂层更加耐磨、耐腐蚀和耐老化。

45.纳米陶瓷复合涂料的制备流程包括以下步骤:

46.1)将称量好的分散剂和润湿剂溶于去的离子水中,80r/min的转速下搅拌10min使各溶剂在室温混合均匀;

47.2)在步骤1)中按比例依次加入滑石粉、色粉、碳酸钙和高岭土并在搅拌机200r/min的转速下搅拌30min,使各组分充分混合均匀,得到浆液a;

48.3)将无机树脂与固化剂、成膜助剂混合,搅拌机150r/min的转速下搅拌,制备过程在室温15-30℃进行,得到浆液b;

49.4)室温下将步骤2)中的浆液a和步骤3)中的浆液b按照质量比1:2比例混合,在150r/min转速下搅拌均匀后研磨至细度≤25μm;

50.5)在搅拌过程中根据纳米陶瓷复合涂料的黏度、细度、气泡数量等情况适当加入各种助剂进行调整,本实施例中按上述比例加入分散剂、消泡剂、增稠剂、流平剂等;

51.6)静置24h后进行性能检测。

52.实施例二

53.以厚度为4mm的不饱和聚酯树脂smc防水盘为基材板,按照如下步骤进行操作:

54.1.防水盘表面不做喷砂处理

55.本实施例中的防水盘表面确保干燥、无污渍和杂质等缺陷即可。

56.2.涂料准备:

57.a调配比例(质量比):

58.底漆(红色):稀释剂:硬化剂=18:7:1,色粉为红色色粉;

59.撒点漆(黑点 白点):稀释剂:硬化剂=18:7:1,色粉为黑色和白色色粉;

60.面漆(透明清漆):稀释剂:硬化剂=18:7:1,无色粉;

61.硬化剂为甲基硅烷偶联剂,稀释剂为乙二醇-乙醚类油漆稀释剂。

62.b喷涂顺序:底漆-撒点漆-面漆,每次喷涂后用丙酮反复清洗喷枪。

63.3.表面喷涂:

64.底漆喷涂:将底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为18:7:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

65.撒点漆喷涂:底漆喷涂完毕5-10min后,待防水盘本体上的底漆表面半干时开始喷射撒点漆;将撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为18:7:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动喷枪,撒点大小基本一致并均匀分布产品表面。本实施例中将撒点直径控制在密度为40-60个/dm2。

66.面漆喷涂:撒点漆喷涂完毕后5-10min,待防水盘本体上的撒点漆表面半干时开始喷涂面漆;将面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为18:7:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

67.4.烘烤固化:

68.将喷涂完成后的防水盘本体送入烘箱,烘箱2h内匀速升温至140-150℃,恒温20min后冷却至室温。

69.防水盘本体上纳米复合陶瓷涂层厚度为35μm左右,且底漆层的厚度大于面漆层的厚度。

70.实施例三

71.以厚度为4mm的不饱和聚酯树脂smc防水盘为基材板,按照如下步骤进行操作:

72.1.防水盘表面喷砂处理:

73.将防水盘本体的内表面朝上呈45

°

放置,对其内表面进行喷砂打磨处理。喷砂时枪头顺时针匀速旋转并由左向右移动,直至将防水盘本体的内表面全部打磨毛糙,打磨完成后用压缩空气清理表面残余砂料,确保表面无油、无水,表面干燥、无污渍等其他杂质,防水盘本体内表面处理后水平放置待喷涂。本实施例中所使用的砂料为120#棕刚玉,工作气压为0.6-0.8mpa,设备为喷砂机,其枪头垂直且距防水盘本体的表面10-20mm。

74.2.涂料准备:

75.a调配比例(质量比):

76.底漆(红色):稀释剂:硬化剂=18:7:1,色粉为红色色粉;

77.撒点漆(黑点 白点):稀释剂:硬化剂=18:7:1,色粉为黑色和白色色粉;

78.面漆(透明清漆):稀释剂:硬化剂=18:7:1,无色粉;

79.硬化剂为甲基硅烷偶联剂,稀释剂为乙二醇-乙醚类油漆稀释剂。

80.b喷涂顺序:底漆-撒点漆-面漆,每次喷涂后用丙酮反复清洗喷枪。

81.3.表面喷涂:

82.底漆喷涂:将底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为18:7:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

83.撒点漆喷涂:底漆喷涂完毕5-10min后,待防水盘本体上的底漆表面半干时开始喷射撒点漆;将撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为18:7:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动喷枪,撒点大小基本一致并均匀分布产品表面。本实施例中将撒点直径控制在密度为40-60个/dm2。

84.面漆喷涂:撒点漆喷涂完毕后5-10min,待防水盘本体上的撒点漆表面半干时开始喷涂面漆;将面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为18:7:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

85.4.烘烤固化:

86.将喷涂完成后的防水盘本体送入烘箱,烘箱2h内匀速升温至140-150℃,恒温20min后冷却至室温。

87.防水盘本体上纳米复合陶瓷涂层厚度为35μm左右,且底漆层的厚度大于面漆层的厚度。

88.实施例四

89.以厚度为4mm的不饱和聚酯树脂smc防水盘为基材板,按照如下步骤进行操作:

90.1.防水盘表面喷砂处理:

91.将防水盘本体的内表面朝上呈45

°

放置,对其内表面进行喷砂打磨处理。喷砂时枪头顺时针匀速旋转并由左向右移动,直至将防水盘本体的内表面全部打磨毛糙,打磨完成后用压缩空气清理表面残余砂料,确保表面无油、无水,表面干燥、无污渍等其他杂质,防水盘本体内表面处理后水平放置待喷涂。本实施例中所使用的砂料为120#棕刚玉,工作气压为0.6-0.8mpa,设备为喷砂机,其枪头垂直且距防水盘本体的表面10-20mm。

92.2.涂料准备:

93.a调配比例(质量比):

94.底漆(蓝色):稀释剂:硬化剂=22:9:1,色粉为蓝色色粉;

95.撒点漆(白色 黄色):稀释剂:硬化剂=22:9:1,色粉为黄色和白色色粉;

96.面漆(透明清漆):稀释剂:硬化剂=22:9:1,无色粉;

97.硬化剂为乙基硅烷偶联剂,稀释剂为乙二醇-乙醚类油漆稀释剂。

98.b喷涂顺序:底漆-撒点漆-面漆,每次喷涂后用丙酮反复清洗喷枪。

99.3.表面喷涂:

100.底漆喷涂:将底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为22:9:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

101.撒点漆喷涂:底漆喷涂完毕5-10min后,待防水盘本体上的底漆表面半干时开始喷射撒点漆;将撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为22:9:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动喷枪,撒点大小基本一致并均匀分布产品表面。本实施例中将撒点直径控制在密度为20-40个/dm2。

102.面漆喷涂:撒点漆喷涂完毕后5-10min,待防水盘本体上的撒点漆表面半干时开始喷涂面漆;将面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为22:9:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

103.4.烘烤固化:

104.将喷涂完成后的防水盘本体送入烘箱,烘箱2h内匀速升温至140-150℃,恒温20min后冷却至室温。

105.防水盘本体上纳米复合陶瓷涂层厚度为35μm左右,且底漆层的厚度大于面漆层的厚度。

106.实施例五

107.以厚度为4mm的不饱和聚酯树脂smc防水盘为基材板,按照如下步骤进行操作:

108.1.防水盘表面喷砂处理:

109.将防水盘本体的内表面朝上呈45

°

放置,对其内表面进行喷砂打磨处理。喷砂时枪头顺时针匀速旋转并由左向右移动,直至将防水盘本体的内表面全部打磨毛糙,打磨完成后用压缩空气清理表面残余砂料,确保表面无油、无水,表面干燥、无污渍等其他杂质,防水盘本体内表面处理后水平放置待喷涂。本实施例中所使用的砂料为120#棕刚玉,工作气压为0.6-0.8mpa,设备为喷砂机,其枪头垂直且距防水盘本体的表面10-20mm。

110.2.涂料准备:

111.a调配比例(质量比):

112.底漆(绿色):稀释剂:硬化剂=20:8:1,色粉为绿色色粉;

113.撒点漆(蓝色 黄色):稀释剂:硬化剂=20:8:1,色粉为黄色和蓝色色粉;

114.面漆(透明清漆):稀释剂:硬化剂=20:8:1,无色粉;

115.硬化剂为甲基硅烷偶联剂和乙基硅烷偶联剂,稀释剂为乙二醇-乙醚类油漆稀释剂。

116.b喷涂顺序:底漆-撒点漆-面漆,每次喷涂后用丙酮反复清洗喷枪。

117.3.表面喷涂:

118.底漆喷涂:将底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为20:

8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm,最后的底漆层厚度为20μm。

119.撒点漆喷涂:底漆喷涂完毕5-10min后,待防水盘本体上的底漆表面半干时开始喷射撒点漆;将撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动喷枪,撒点大小基本一致并均匀分布产品表面。本实施例中将撒点直径控制在密度为5-10个/dm2。

120.面漆喷涂:撒点漆喷涂完毕后5-10min,待防水盘本体上的撒点漆表面半干时开始喷涂面漆;将面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm,最终面漆层的厚度为15μm。

121.4.烘烤固化:

122.将喷涂完成后的防水盘本体送入烘箱,烘箱2h内匀速升温至140-150℃,恒温20min后冷却至室温。防水盘本体上纳米复合陶瓷涂层厚度为35μm,且底漆层的厚度大于面漆层的厚度,本实施例中的底漆层厚度为20μm,面漆层的厚度为15μm。

123.实施例六

124.以厚度为4mm的不饱和聚酯树脂smc防水盘为基材板,按照如下步骤进行操作:

125.1.防水盘表面喷砂处理:

126.将防水盘本体的内表面朝上呈45

°

放置,对其内表面进行喷砂打磨处理。喷砂时枪头顺时针匀速旋转并由左向右移动,直至将防水盘本体的内表面全部打磨毛糙,打磨完成后用压缩空气清理表面残余砂料,确保表面无油、无水,表面干燥、无污渍等其他杂质,防水盘本体内表面处理后水平放置待喷涂。本实施例中所使用的砂料为120#棕刚玉,工作气压为0.6-0.8mpa,设备为喷砂机,其枪头垂直且距防水盘本体的表面10-20mm。

127.2.涂料准备:

128.a调配比例(质量比):

129.底漆(绿色):稀释剂:硬化剂=20:8:1,色粉为绿色色粉;

130.撒点漆(蓝色 黄色):稀释剂:硬化剂=20:8:1,色粉为黄色和蓝色色粉;

131.面漆(透明清漆):稀释剂:硬化剂=20:8:1,无色粉;

132.硬化剂为苯基硅烷偶联剂,稀释剂为乙二醇-乙醚类油漆稀释剂。

133.b喷涂顺序:底漆-撒点漆-面漆,每次喷涂后用丙酮反复清洗喷枪。

134.3.表面喷涂:

135.底漆喷涂:将底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

136.撒点漆喷涂:底漆喷涂完毕5-10min后,待防水盘本体上的底漆表面半干时开始喷射撒点漆;将撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动喷枪,撒点大小基本一致并均匀分布产品表面。本实施例中将撒点直径控制在密度为5-10个/dm2。

137.面漆喷涂:撒点漆喷涂完毕后5-10min,待防水盘本体上的撒点漆表面半干时开始喷涂面漆;将面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

138.4.烘烤固化:

139.将喷涂完成后的防水盘本体送入烘箱,烘箱2h内匀速升温至140-150℃,恒温5min后冷却至室温。

140.防水盘本体上纳米复合陶瓷涂层厚度为35μm左右,且底漆层的厚度大于面漆层的厚度。

141.实施例七

142.以厚度为4mm的不饱和聚酯树脂smc防水盘为基材板,按照如下步骤进行操作:

143.1.防水盘表面喷砂处理:

144.将防水盘本体的内表面朝上呈45

°

放置,对其内表面进行喷砂打磨处理。喷砂时枪头顺时针匀速旋转并由左向右移动,直至将防水盘本体的内表面全部打磨毛糙,打磨完成后用压缩空气清理表面残余砂料,确保表面无油、无水,表面干燥、无污渍等其他杂质,防水盘本体内表面处理后水平放置待喷涂。本实施例中所使用的砂料为120#棕刚玉,工作气压为0.6-0.8mpa,设备为喷砂机,其枪头垂直且距防水盘本体的表面10-20mm。

145.2.涂料准备:

146.a调配比例(质量比):

147.底漆(绿色):稀释剂:硬化剂=20:8:1,色粉为绿色色粉;

148.撒点漆(蓝色 黄色):稀释剂:硬化剂=20:8:1,色粉为黄色和蓝色色粉;

149.面漆(透明清漆):稀释剂:硬化剂=20:8:1,无色粉;

150.硬化剂为苯基硅烷偶联剂,稀释剂为乙二醇-乙醚类油漆稀释剂。

151.b喷涂顺序:底漆-撒点漆-面漆,每次喷涂后用丙酮反复清洗喷枪。

152.3.表面喷涂:

153.底漆喷涂:将底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

154.撒点漆喷涂:底漆喷涂完毕5-10min后,待防水盘本体上的底漆表面半干时开始喷射撒点漆;将撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为20:8:1

的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动喷枪,撒点大小基本一致并均匀分布产品表面。本实施例中将撒点直径控制在密度为5-10个/dm2。

155.面漆喷涂:撒点漆喷涂完毕后5-10min,待防水盘本体上的撒点漆表面半干时开始喷涂面漆;将面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

156.4.烘烤固化:

157.将喷涂完成后的防水盘本体送入烘箱,烘箱2h内匀速升温至140-150℃,恒温30min后冷却至室温。

158.防水盘本体上纳米复合陶瓷涂层厚度为35μm左右,且底漆层的厚度大于面漆层的厚度。

159.实施例八

160.以厚度为4mm的不饱和聚酯树脂smc防水盘为基材板,按照如下步骤进行操作:

161.1.防水盘表面喷砂处理:

162.将防水盘本体的内表面朝上呈45

°

放置,对其内表面进行喷砂打磨处理。喷砂时枪头顺时针匀速旋转并由左向右移动,直至将防水盘本体的内表面全部打磨毛糙,打磨完成后用压缩空气清理表面残余砂料,确保表面无油、无水,表面干燥、无污渍等其他杂质,防水盘本体内表面处理后水平放置待喷涂。本实施例中所使用的砂料为120#棕刚玉,工作气压为0.6-0.8mpa,设备为喷砂机,其枪头垂直且距防水盘本体的表面10-20mm。

163.2.涂料准备:

164.a调配比例(质量比):

165.底漆(绿色):稀释剂:硬化剂=20:8:1,色粉为绿色色粉;

166.撒点漆(蓝色 黄色):稀释剂:硬化剂=20:8:1,色粉为黄色和蓝色色粉;

167.面漆(透明清漆):稀释剂:硬化剂=20:8:1,无色粉;

168.硬化剂为苯基硅烷偶联剂,稀释剂为乙二醇-乙醚类油漆稀释剂。

169.b喷涂顺序:底漆-撒点漆-面漆,每次喷涂后用丙酮反复清洗喷枪。

170.3.表面喷涂:

171.底漆喷涂:将底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

172.撒点漆喷涂:底漆喷涂完毕5-10min后,待防水盘本体上的底漆表面半干时开始喷射撒点漆;将撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本

体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动喷枪,撒点大小基本一致并均匀分布产品表面。本实施例中将撒点直径控制在密度为5-10个/dm2。

173.面漆喷涂:撒点漆喷涂完毕后5-10min,待防水盘本体上的撒点漆表面半干时开始喷涂面漆;将面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

174.4.烘烤固化:

175.将喷涂完成后的防水盘本体送入烘箱,烘箱2h内匀速升温至110-120℃,恒温20min后冷却至室温。

176.防水盘本体上纳米复合陶瓷涂层厚度为35μm左右,且底漆层的厚度大于面漆层的厚度。

177.实施例九

178.以厚度为4mm的不饱和聚酯树脂smc防水盘为基材板,按照如下步骤进行操作:

179.1.防水盘表面喷砂处理:

180.将防水盘本体的内表面朝上呈45

°

放置,对其内表面进行喷砂打磨处理。喷砂时枪头顺时针匀速旋转并由左向右移动,直至将防水盘本体的内表面全部打磨毛糙,打磨完成后用压缩空气清理表面残余砂料,确保表面无油、无水,表面干燥、无污渍等其他杂质,防水盘本体内表面处理后水平放置待喷涂。本实施例中所使用的砂料为120#棕刚玉,工作气压为0.6-0.8mpa,设备为喷砂机,其枪头垂直且距防水盘本体的表面10-20mm。

181.2.涂料准备:

182.a调配比例(质量比):

183.底漆(绿色):稀释剂:硬化剂=20:8:1,色粉为绿色色粉;

184.撒点漆(蓝色 黄色):稀释剂:硬化剂=20:8:1,色粉为黄色和蓝色色粉;

185.面漆(透明清漆):稀释剂:硬化剂=20:8:1,无色粉;

186.硬化剂为苯基硅烷偶联剂,稀释剂为乙二醇-乙醚类油漆稀释剂。

187.b喷涂顺序:底漆-撒点漆-面漆,每次喷涂后用丙酮反复清洗喷枪。

188.3.表面喷涂:

189.底漆喷涂:将底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

190.撒点漆喷涂:底漆喷涂完毕5-10min后,待防水盘本体上的底漆表面半干时开始喷射撒点漆;将撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动喷枪,撒点大小基本一致并均匀分布产品表面。本实施例中将

撒点直径控制在密度为5-10个/dm2。

191.面漆喷涂:撒点漆喷涂完毕后5-10min,待防水盘本体上的撒点漆表面半干时开始喷涂面漆;将面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

192.4.烘烤固化:

193.将喷涂完成后的防水盘本体送入烘箱,烘箱2h内匀速升温至120-130℃,恒温20min后冷却至室温。

194.防水盘本体上纳米复合陶瓷涂层厚度为35μm左右,且底漆层的厚度大于面漆层的厚度。

195.实施例十

196.以厚度为4mm的不饱和聚酯树脂smc防水盘为基材板,按照如下步骤进行操作:

197.1.防水盘表面喷砂处理:

198.将防水盘本体的内表面朝上呈45

°

放置,对其内表面进行喷砂打磨处理。喷砂时枪头顺时针匀速旋转并由左向右移动,直至将防水盘本体的内表面全部打磨毛糙,打磨完成后用压缩空气清理表面残余砂料,确保表面无油、无水,表面干燥、无污渍等其他杂质,防水盘本体内表面处理后水平放置待喷涂。本实施例中所使用的砂料为120#棕刚玉,工作气压为0.6-0.8mpa,设备为喷砂机,其枪头垂直且距防水盘本体的表面10-20mm。

199.2.涂料准备:

200.a调配比例(质量比):

201.底漆(绿色):稀释剂:硬化剂=20:8:1,色粉为绿色色粉;

202.撒点漆(蓝色 黄色):稀释剂:硬化剂=20:8:1,色粉为黄色和蓝色色粉;

203.面漆(透明清漆):稀释剂:硬化剂=20:8:1,无色粉;

204.硬化剂为苯基硅烷偶联剂,稀释剂为乙二醇-乙醚类油漆稀释剂。

205.b喷涂顺序:底漆-撒点漆-面漆,每次喷涂后用丙酮反复清洗喷枪。

206.3.表面喷涂:

207.底漆喷涂:将底漆用200-300目滤网过滤,按照底漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将底漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

208.撒点漆喷涂:底漆喷涂完毕5-10min后,待防水盘本体上的底漆表面半干时开始喷射撒点漆;将撒点漆用200-300目滤网过滤,按照撒点漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.2-0.3mpa,用φ0.8-1.2mm孔径的喷枪将撒点漆、稀释剂与硬化剂的混合液均匀喷涂至覆盖有底漆的防水盘本体的表面,喷涂时喷枪喷射方向与防水盘平行,高度差为40-50cm,喷枪距防水盘本体100-120cm,喷涂时要求匀速移动喷枪,撒点大小基本一致并均匀分布产品表面。本实施例中将撒点直径控制在密度为5-10个/dm2。

209.面漆喷涂:撒点漆喷涂完毕后5-10min,待防水盘本体上的撒点漆表面半干时开始

喷涂面漆;将面漆用200-300目滤网过滤,按照面漆、稀释剂与硬化剂质量比为20:8:1的比例进行配比,搅拌均匀后倒入喷枪的喷壶,调节喷枪的气压至0.6-0.8mpa,用φ0.8-1.2mm孔径的喷枪将面漆、稀释剂与硬化剂的混合液均匀喷涂至防水盘本体的表面,漆膜厚度控制在30-50μm。

210.4.烘烤固化:

211.将喷涂完成后的防水盘本体送入烘箱,烘箱2h内匀速升温至130-140℃,恒温20min后冷却至室温。

212.防水盘本体上纳米复合陶瓷涂层厚度为35μm左右,且底漆层的厚度大于面漆层的厚度。

213.实施例十一测试与讨论

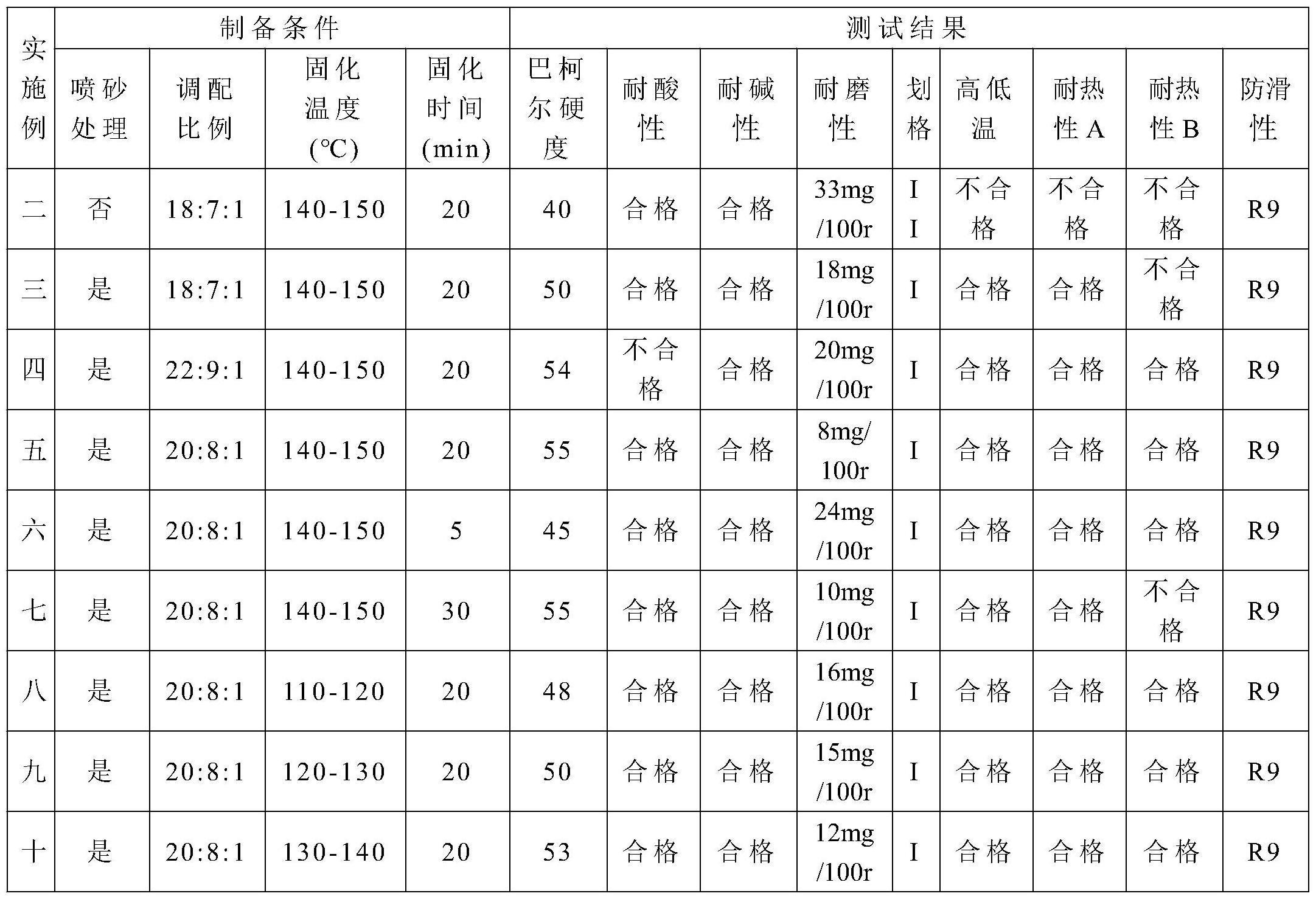

214.1)对实施例二至十不同的制备方法制备的防水盘进行检测,其中巴柯尔硬度、耐酸性测试、耐碱性测试、耐磨性测试、耐热性测试a、耐热性测试b按照gb/t 13095-2008进行测试,划格测试按照gb/t9286-1998进行测试,高低温测试按照gb/t 2423.2-2008进行测试,防滑测试按照din 51130进行测试,具体检测结果如下表:

215.表1喷涂实施例测试结果对比表

[0216][0217]

表1表明,防水盘经过表面喷砂处理后与涂层的结合牢度明显优于防水盘未处理后的结合牢度,调配比例(质量比)为底漆/撒点漆/面漆:稀释剂:硬化剂=20:8:1时固化效果最好,且烘烤固化中烘箱温度在140-150℃、烘烤时间在20min后的固化效果明显优于110-120℃下或烘烤时间低于20min的固化效果。综合各项测试指标特别是硬度、耐酸碱腐蚀以及耐磨性,实施例五中制备的防水盘的效果最好。

[0218]

2)对实施例五中制备的带有纳米复合陶瓷涂层的防水盘和普通的没有涂层的防水盘进行检测,测试数据如下:

[0219]

表2涂料性能对比测试表

[0220][0221]

表2表明,表面具有纳米复合陶瓷涂层的防水盘的各项指标优于普通的表面没有涂层的防水盘,特别是在硬度、耐酸碱腐蚀、耐磨性等方面有明显的提高。

[0222]

本发明的防水盘的表面覆盖有纳米复合陶瓷涂层,其由纳米复合陶瓷涂料形成。纳米复合陶瓷涂层兼顾了有机树脂的柔韧性和无机树脂的高硬度特性,媲美传统涂料的施工方便性,又赋予涂膜的高硬度和耐候性。因纳米复合陶瓷涂料中添加了纳米溶胶的无机树脂,使产品表面获得更高的涂膜硬度、更好的耐候性、优良的耐化学腐蚀性能。固化后的涂层表面类似于荷叶表面效果具有良好的防滑性和疏水不沾性,污迹易清洗等特点,且方便施工节省材料,环保无毒,能够显著提高防水盘的耐磨、硬度、耐候、防滑、快干、耐化学腐蚀、易洁等各种综合性能,且能够通过增加颜填料改变纳米复合陶瓷涂层的色彩,使得防水盘的更加美观。

[0223]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。