一种用于传输高温污水的双层pe波纹管制备方法

技术领域

1.本发明涉及聚乙烯管制造领域,具体设计一种用于传输高温污水的双层pe波纹管制备方法。

背景技术:

2.聚乙烯管,简称pe管,是一种使用非极性的热塑性树脂制造的管材,无毒、无味、无臭,聚乙烯本身具有强度较好、耐候性优良、低温耐受性较强、及较弱的吸水性,使用聚乙烯为原料生产的管材运输安装方便、机械性能好、化学稳定性好、绝缘性较强、输送损耗低,广泛应用于自来水输送、污水排放、燃气传输、电线绝缘层等诸多领域中,尤其在污水传输中,聚乙烯管的优秀的耐腐蚀性与机械强度使得能够应对许多复杂的污水成分和排污环境。

3.常见的聚乙烯管一般作为传输管道使用,良好的耐候性使得聚乙烯管能够应付绝大多数炎热与寒冷的外界环境,但由于聚乙烯材料属于热塑性树脂,不具备良好的耐热性,当管道内部流经的液体温度较高时,聚乙烯管受热导致性状发生变化,管体强度变弱,化学稳定性也会下降,随着内部温度的升高,管身形态也会产生较大形变,影响通过性,同时抗压性能与抗老化性能及耐腐蚀性都会受到高温的影响有所降低,而在污水处理过程中,降温环节耗时较长,严重影响了排污效率,但部分污水的温度足以改变聚乙烯管的形状,因此,未降低温度的污水无法直接通过聚乙烯管进行排放,不仅增加了降温的成本,还降低了生产效率。

4.已公开专利cn103408828b中提供了一种无卤阻燃pe管的制备方法,在pe管材中加入小计量的卤系阻燃剂加强pe管材的阻燃效果,但卤系阻燃剂不仅使用限制多,后处理也较为麻烦,容易产生环保问题,阻燃方式也并非依靠增强耐热性能进行阻燃,而是通过加大燃点和降低燃烧效果达到阻燃目的,聚乙烯管材自身的耐热性能并未提高,遇到内部流经的高温液体时仍旧会导致pe管的性状及化学稳定性产生变化,影响pe管整体强度及其他性能。

5.已公开专利cn112210151b中提供了一种耐腐蚀pe管,通过将聚乙烯改性并在其中加入陶瓷微粒强化聚乙烯管的抗压性能,加入糖精钠使成型的聚乙烯管材抗老化性能得到提升,加入芥子油苷增强聚乙烯管的抗菌性能,但该方案未考虑聚乙烯管在外界高温或内部有高温液体流过时容易产生性状变化导致化学稳定性受到影响,导致抗压性能、抗老化性能或抗菌性能下降。

6.从以上公开的专利文件中可看出,常见的pe管道的耐热性能确实存在不足,工厂采用pe波纹管作为排污管道时,对于温度高的污水,需要先进行冷却后再注入管道中进行传输排放,虽然市场上有耐热效果强大的pe-rt管,但pe-rt管在价格上远超一般pe管,并且pe-rt管的抗外力冲击和抗撕裂能力较差、安装复杂,不适用于大型排污系统。

7.目前,亟需要一种耐热性好、耐腐蚀效果优秀、抗压性能抗冲击性能强的pe管道。

技术实现要素:

8.本发明针对以上现有技术中存在的缺陷,提供一种用于传输高温污水的双层pe波纹管制备方法,解决的问题是增强pe管的耐热性能、抗压性能与耐腐蚀性能。

9.本发明的目的是通过以下技术方案得以实现的,所述双层pe波纹管包括抗压外管层与耐热内管层,该制备方法方法包括以下步骤:

10.s1:分开制备所述耐热内管层与所述抗压外管层的原料,将聚乙烯颗粒放入转盘中使用压缩空气吹扫20分钟,设置转速120r/min,将原料送入干燥箱中65℃干燥1小时;

11.s2:将所述s1步骤中干燥后的原料分开送入熔炼设备进行熔融混炼,先放入聚乙烯颗粒,待熔化后再放入增强剂最后放入其他原料,设置温度为180~240℃,转速为300~600r/min,保温搅拌40~60分钟,得到熔融状态的耐热内管层原料与抗压外管层原料;

12.s3:将所述s2步骤中获得的熔融状态的耐热内管层原料与抗压外管层原料冷却至160℃,使用真空吸料机送入多层共挤设备中,设置挤出温度为200~215℃,吸料机和挤出设备的速度比为1:2~3,压缩挤出后得到双层管坯料;

13.s4:将所述s3步骤中挤出的双层管坯料粘附在牵引螺杆上,启动牵引机将所述双层管坯引入真空定型机内,牵引速度为30~40米/分钟;

14.s5:将所述s4步骤中获得的双层管坯在真空状态冷却,冷却温度为15~25℃,挤压定型获得双层pe波纹管材。

15.本发明通过在双层pe波纹管的内管层中加入耐热剂使得内管层的耐热性能得到提升,同时加入抗腐蚀剂提高管道对污水中腐蚀性物质的耐性,加入纳米银增强内管层的抗菌性能,避免细菌大量堆积繁衍损坏内管层,同时在外管层原料中添加增韧剂增强外管层的抗外力冲击和抗撕裂能力,添加改性竹炭聚乙烯颗粒增强抗紫外线抗老化性能,在真空定型时将内外管层压合,并且赋予外管层波纹结构,最终得到双层pe波纹管,外管层较强的抗压性能、抗外力冲击和抗撕裂能力使得双层pe波纹管的整体强度得到提升,而内管层则具有较好的耐热性能、抗腐蚀性能与抗菌性能,能够应对大量的排污环境。

16.在上述一种用于传输高温污水的双层pe波纹管制备方法中,作为优选,所述耐热内管层的制备原料包括高密度聚乙烯、耐热剂、抗腐蚀剂、纳米银、过氧化苯甲酰、聚四氟乙烯、羧甲基纤维素,原料的质量份数比为100:10~20:3~5:10~20:2~6:3~6:6~10;作为最优选,原料的质量份数比为100:18:5:14:6:6:8时,得到的双层pe波纹管耐热性能最好,同时兼顾抗菌性能与抗腐蚀性能。

17.在上述一种用于传输高温污水的双层pe波纹管制备方法中,作为优选,所述抗压外管层的制备原料包括高密度聚乙烯、丙烯腈-丁二烯-苯乙烯共聚物、增韧剂、聚乙烯蜡、羧甲基纤维素、色母粒、改性竹炭聚乙烯颗粒、氧化锆、壬基酚聚氧乙烯醚硫酸钠,原料的质量份数比为100:20~40:20~40:10~20:8~16:10~20:3~8:3~6:4~10;作为最优选,原料的质量份数比为100:33:35:16:11:15:8:6:6时,得到的双层pe波纹管抗压性能最好。

18.在上述一种用于传输高温污水的双层pe波纹管制备方法中,作为优选,所述改性竹炭聚乙烯颗粒的制备方法包括将pe树脂、改性竹炭粉体、石蜡油、氧化聚乙烯蜡、硅烷偶联剂加入高速搅拌机进行搅拌混合,混合后的物料经过双螺杆挤出机挤出造粒,原料的质量份数比为50:5:5:4~8:1~5;作为最优选,原料的质量份数比为50:5:5:4:5时,得到的改性竹炭聚乙烯颗粒与其他原料的相容性更好。

19.在上述一种用于传输高温污水的双层pe波纹管制备方法中,作为优选,所述耐热剂选用钛酸四丁酯或亚磷酸双酚a酯其中一种或多种;作为最优选,选用钛酸四丁酯作为耐热剂时,不仅能够提升内管层的耐热效果,还能够增强抗压性能与抗腐蚀性能。

20.在上述一种用于传输高温污水的双层pe波纹管制备方法中,作为优选,所述抗腐蚀剂选用硫代葡萄糖苷、双酚a型环氧树脂或eva树脂其中一种或多种;作为最优选,选用硫代葡萄糖苷作为抗腐蚀剂时,得到的双层pe波纹管抗腐蚀性能最好。

21.在上述一种用于传输高温污水的双层pe波纹管制备方法中,作为优选,所述抗菌剂选用纳米银或纳米二氧化钛其中一种或多种;作为最优选,选用纳米银作为抗菌剂,能够加快原料融合速度。

22.在上述一种用于传输高温污水的双层pe波纹管制备方法中,作为优选,所述增韧剂选用高密度聚乙烯纤维、热塑性弹性体sbs或纳米硼纤维其中一种或多种;作为最优选,选用高密度聚乙烯纤维作为增韧剂时,得到的双层pe波纹管抗外力冲击和抗撕裂能力较强。

23.在上述一种用于传输高温污水的双层pe波纹管制备方法中,作为优选,所述原料中羧甲基纤维素作为相容剂,选用羧甲基纤维素作为相容剂能够粘结其他原料,提高相容速度。

24.在上述一种用于传输高温污水的双层pe波纹管制备方法中,作为优选,所述真空定型过程中所述耐热内管层受水流压力影响紧贴于抗压外管层内侧。

25.综上所述,本发明与现有技术相比,具有以下优点:

26.1、本发明在内管层中加入了耐热剂、抗腐蚀剂与纳米银用以提升管材的整体耐热、抗腐蚀、抗菌性能,加入聚四氟乙烯进一步提升管材的强度及耐热抗腐蚀等性能,并且加入了过氧化苯甲酰作为引发剂,加入羧甲基纤维素作为相容剂保证反应的顺利进行,最终得到的内管层耐热效果、抗腐蚀效果及抗菌效果皆较为优秀;

27.2、本发明在双层pe波纹管的外管层中加入了增韧剂,增强了外管层的抗外力冲击和抗撕裂能力,提升了最终压合成型的双层pe波纹管的整体强度,并且在原料中添加聚乙烯蜡用以降低物料流动粘度,提高熔体流动速率,挤出时填充更饱满,能够增强抗压性能,使用改性竹炭聚乙烯颗粒取代炭黑,不仅能够提升抗紫外线能力,同时增强管材的抗老化性能和抗菌性能,添加羧甲基纤维素提升材料之间的相容性,最终得到的外管层抗压效果强、同时兼具一定的抗老化及抗菌能力;

28.3、挤出管坯后定型时采用管材内外同时施加压力进行压合的真空定型设备,冷却定型同步进行,避免内外管层粘连效果差影响双层pe波纹管的整体强度,同时减少工作时间,提升生产效率;

29.4、原料中添加羧甲基纤维素作为相容剂,能够增加原料的相容速度,减少加热时间,提高生产效率。

具体实施方式

30.为详细说明本发明的技术内容、构造特征、所实现目的及效果,下面结合具体实施例作更进一步的说明。

31.实施例1:

32.(1)按重量份准备如下外管层原料:高密度聚乙烯100份、丙烯腈-丁二烯-苯乙烯共聚物33份、高密度聚乙烯纤维35份、聚乙烯蜡16份、羧甲基纤维素11份、色母粒15份、改性竹炭聚乙烯颗粒8份、氧化锆6份、壬基酚聚氧乙烯醚硫酸钠6份。

33.将高密度聚乙烯颗粒放入转盘中,设置转速120r/min使用压缩空气吹扫20min,全部原料送入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

34.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度210℃搅拌速度300r/min,待高密度聚乙烯熔化后再放入丙烯腈-丁二烯-苯乙烯共聚物、改性竹炭聚乙烯颗粒、高密度聚乙烯纤维、羧甲基纤维素,降低温度至190℃,搅拌速度600r/min,最后放入聚乙烯蜡、色母粒、氧化锆、壬基酚聚氧乙烯醚硫酸钠,熔炼2小时,保温搅拌1h。

35.(2)按重量份准备如下内管层原料:高密度聚乙烯100份、钛酸四丁酯20份、硫代葡萄糖苷5份、纳米银14份、过氧化苯甲酰6份、聚四氟乙烯6份、羧甲基纤维素8份。

36.将高密度聚乙烯颗粒放入清水中,设置转速120r/min搅拌清洗20min,全部原料送入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

37.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度210℃,搅拌速度300r/min,待高密度聚乙烯熔化后再放入钛酸四丁酯、硫代葡萄糖苷、聚四氟乙烯、羧甲基纤维素,升高温度至240℃,搅拌速度600r/min,随后放入纳米银、过氧化苯甲酰,熔炼4小时,保温搅拌1h。

38.(3)将熔融状态的原料降温至160℃,使用真空吸料机吸入挤出设备,设定挤出温度210℃,吸料机和挤出设备的速度比为1:2,压缩挤出得到双层管坯料,将双层管坯料粘附在牵引螺杆上,设置牵引速度为30米/分钟,启动牵引机缓慢将所述双层管坯引入真空定型机内,外管层受真空压强影响吸附在模具上,内管层受内部水流机械推力向外挤压贴紧外管层,冷却温度设为15℃,喷淋降温后定型,得到双层pe波纹管。

39.实施例2:

40.制备改性竹炭聚乙烯颗粒:

41.在烧杯中放入10份纳米二氧化钛与30份氧化锌并混合得到复合粉体,加入360份清水后加热至100℃,搅拌至乳液状态,将200份竹炭粉碎至300目粗细,放入另一个烧杯中,加入200份水并加热至100℃,搅拌形成炭-水悬浮液纳米二氧化钛-氧化锌乳液与炭-水悬浮液按1:4混合,搅拌40min,减压蒸发脱去溶剂,干燥后得到改性竹炭粉体。

42.按重量份准备如下原料:聚乙烯树脂50份、改性竹炭粉体5份、石蜡油5份、氧化聚乙烯蜡4份、5份kh560,将上述原料加入搅拌机进行搅拌混合,混合后的物料经过双螺杆挤出机挤出后进行造粒,得到改性竹炭聚乙烯颗粒。

43.实施例3:

44.(1)按重量份准备如下外管层原料:高密度聚乙烯100份、丙烯腈-丁二烯-苯乙烯共聚物40份、高密度聚乙烯纤维40份、聚乙烯蜡20份、羧甲基纤维素16份、色母粒20份、改性竹炭pe颗粒8份、氧化锆6份、壬基酚聚氧乙烯醚硫酸钠10份。

45.将高密度聚乙烯颗粒放入清水中,设置转速120r/min搅拌清洗20min,全部原料送入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

46.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度210

℃搅拌速度300r/min,待高密度聚乙烯熔化后再放入丙烯腈-丁二烯-苯乙烯共聚物、改性竹炭聚乙烯颗粒、高密度聚乙烯纤维、羧甲基纤维素,降低温度至190℃,搅拌速度450r/min,最后放入聚乙烯蜡、色母粒、氧化锆、壬基酚聚氧乙烯醚硫酸钠,熔炼2小时,保温搅拌40min。

47.(2)按重量份准备如下内管层原料:高密度聚乙烯100份、钛酸四丁酯20份、硫代葡萄糖苷5份、纳米银20份、过氧化苯甲酰6份、聚四氟乙烯6份、羧甲基纤维素10份。

48.将高密度聚乙烯颗粒放入清水中,设置转速120r/min搅拌清洗20min,全部原料送入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

49.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度210℃,搅拌速度300r/min,待高密度聚乙烯熔化后再放入钛酸四丁酯、硫代葡萄糖苷、聚四氟乙烯、羧甲基纤维素,升高温度至240℃,搅拌速度450r/min,随后放入纳米银、过氧化苯甲酰,熔炼4小时,保温搅拌50min。

50.(3)将熔融状态的原料降温至160℃,使用真空吸料机吸入挤出设备,设定挤出温度210℃,吸料机和挤出设备的速度比为1:2,压缩挤出得到双层管坯料,将双层管坯料粘附在牵引螺杆上,设置牵引速度为35米/分钟,启动牵引机缓慢将所述双层管坯引入真空定型机内,外管层受真空压强影响吸附在模具上,内管层受内部水流机械推力向外挤压贴紧外管层,冷却温度设为20℃,喷淋降温后定型,得到双层pe波纹管。

51.实施例4:

52.(1)按重量份准备如下外管层原料:高密度聚乙烯100份、丙烯腈-丁二烯-苯乙烯共聚物20份、高密度聚乙烯纤维20份、聚乙烯蜡10份、羧甲基纤维素8份、色母粒10份、改性竹炭pe颗粒3份、氧化锆3份、壬基酚聚氧乙烯醚硫酸钠4份。

53.将高密度聚乙烯颗粒放入清水中,设置转速120r/min搅拌清洗20min,全部原料送入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

54.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度200℃搅拌速度300r/min,待高密度聚乙烯熔化后再放入丙烯腈-丁二烯-苯乙烯共聚物、改性竹炭聚乙烯颗粒、高密度聚乙烯纤维、羧甲基纤维素,降低温度至180℃,搅拌速度600r/min,最后放入聚乙烯蜡、色母粒、氧化锆、壬基酚聚氧乙烯醚硫酸钠,熔炼2小时,保温搅拌1h。

55.(2)按重量份准备如下内管层原料:高密度聚乙烯100份、钛酸四丁酯10份、硫代葡萄糖苷3份、纳米银10份、过氧化苯甲酰2份、聚四氟乙烯3份、羧甲基纤维素6份。

56.将高密度聚乙烯颗粒放入清水中,设置转速120r/min搅拌清洗20min,全部原料送入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

57.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度200℃,搅拌速度300r/min,待高密度聚乙烯熔化后再放入钛酸四丁酯、硫代葡萄糖苷、聚四氟乙烯、羧甲基纤维素,升高温度至220℃,搅拌速度600r/min,随后放入纳米银、过氧化苯甲酰,熔炼4小时,保温搅拌1h。

58.(3)将熔融状态的原料降温至160℃,使用真空吸料机吸入挤出设备,设定挤出温度210℃,吸料机和挤出设备的速度比为1:3,压缩挤出得到双层管坯料,将双层管坯料粘附在牵引螺杆上,设置牵引速度为40米/分钟,启动牵引机缓慢将所述双层管坯引入真空定型

机内,外管层受真空压强影响吸附在模具上,内管层受内部水流机械推力向外挤压贴紧外管层,冷却温度设为25℃,喷淋降温后定型,得到双层pe波纹管。

59.实施例5:

60.制备改性竹炭聚乙烯颗粒:

61.在烧杯中放入10份纳米二氧化钛与10份氧化锌并混合得到复合粉体,加入160份清水后加热至100℃,搅拌至乳液状态,将72份竹炭粉碎至300目粗细,放入另一个烧杯中,加入108份水并加热至100℃,搅拌形成炭-水悬浮液纳米二氧化钛-氧化锌乳液与炭-水悬浮液按1:6混合,搅拌40min,减压蒸发脱去溶剂,干燥后得到改性竹炭粉体。

62.按重量份准备如下原料:聚乙烯树脂50份、改性竹炭粉体5份、石蜡油5份、氧化聚乙烯蜡8份、硅烷类偶联剂1份,将上述原料加入搅拌机进行搅拌混合,混合后的物料经过双螺杆挤出机挤出后进行造粒,得到改性竹炭pe颗粒。

63.实施例6:

64.(1)按重量份准备如下外管层原料:高密度聚乙烯100份、丙烯腈-丁二烯-苯乙烯共聚物33份、热塑性弹性体sbs35份、聚乙烯蜡16份、羧甲基纤维素11份、色母粒15份、改性竹炭聚乙烯颗粒8份、氧化锆6份、壬基酚聚氧乙烯醚硫酸钠6份。

65.将高密度聚乙烯颗粒放入清水中,设置转速120r/min搅拌清洗20min,全部原料送入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

66.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度210℃搅拌速度300r/min,待高密度聚乙烯熔化后再放入丙烯腈-丁二烯-苯乙烯共聚物、改性竹炭聚乙烯颗粒、热塑性弹性体sbs、羧甲基纤维素,降低温度至190℃,搅拌速度600r/min,最后放入聚乙烯蜡、色母粒、氧化锆、壬基酚聚氧乙烯醚硫酸钠,熔炼2小时,保温搅拌1h。

67.(2)按重量份准备如下内管层原料:高密度聚乙烯100份、亚磷酸双酚a酯20份、双酚a型环氧树脂5份、纳米银14份、过氧化苯甲酰6份、聚四氟乙烯6份、羧甲基纤维素8份。

68.将高密度聚乙烯颗粒放入清水中,设置转速120r/min搅拌清洗20min,全部原料送入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

69.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度210℃,搅拌速度300r/min,待高密度聚乙烯熔化后再放入亚磷酸双酚a酯、双酚a型环氧树脂5份、聚四氟乙烯、羧甲基纤维素,升高温度至240℃,搅拌速度600r/min,随后放入纳米银、过氧化苯甲酰,熔炼4小时,保温搅拌1h。

70.(3)将熔融状态的原料降温至160℃,使用真空吸料机吸入挤出设备,设定挤出温度210℃,吸料机和挤出设备的速度比为1:2,压缩挤出得到双层管坯料,将双层管坯料粘附在牵引螺杆上,设置牵引速度为30米/分钟,启动牵引机缓慢将所述双层管坯引入真空定型机内,外管层受真空压强影响吸附在模具上,内管层受内部水流机械推力向外挤压贴紧外管层,冷却温度设为15℃,喷淋降温后定型,得到双层pe波纹管。

71.实施例7

72.(1)按重量份准备如下外管层原料:高密度聚乙烯100份、丙烯腈-丁二烯-苯乙烯共聚物33份、纳米硼纤维35份、聚乙烯蜡16份、羧甲基纤维素11份、色母粒15份、改性竹炭聚乙烯颗粒8份、氧化锆6份、壬基酚聚氧乙烯醚硫酸钠6份。

73.将高密度聚乙烯颗粒放入清水中,设置转速120r/min搅拌清洗20min,全部原料送

入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

74.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度210℃搅拌速度300r/min,待高密度聚乙烯熔化后再放入丙烯腈-丁二烯-苯乙烯共聚物、改性竹炭聚乙烯颗粒、纳米硼纤维、羧甲基纤维素,降低温度至190℃,搅拌速度600r/min,最后放入聚乙烯蜡、色母粒、壬基酚聚氧乙烯醚硫酸钠,熔炼2小时,保温搅拌1h。

75.(2)按重量份准备如下内管层原料:高密度聚乙烯100份、亚磷酸双酚a酯20份、eva树脂5份、纳米二氧化钛14份、过氧化苯甲酰6份、聚四氟乙烯6份、羧甲基纤维素8份。

76.将高密度聚乙烯颗粒放入清水中,设置转速120r/min搅拌清洗20min,全部原料送入干燥箱内65℃干燥1h,干燥后的原料送入搅拌设备中混合。

77.原料混合完毕后送入熔炼设备进行熔融混炼,先放入高密度聚乙烯,设定温度210℃,搅拌速度300r/min,待高密度聚乙烯熔化后再放入亚磷酸双酚a酯、eva树脂、聚四氟乙烯、羧甲基纤维素,升高温度至240℃,搅拌速度600r/min,随后放入纳米二氧化钛、过氧化苯甲酰,熔炼4小时,保温搅拌1h。

78.(3)将熔融状态的原料降温至160℃,使用真空吸料机吸入挤出设备,设定挤出温度210℃,吸料机和挤出设备的速度比为1:2,压缩挤出得到双层管坯料,将双层管坯料粘附在牵引螺杆上,设置牵引速度为30米/分钟,启动牵引机缓慢将所述双层管坯引入真空定型机内,外管层受真空压强影响吸附在模具上,内管层受内部水流机械推力向外挤压贴紧外管层,冷却温度设为15℃,喷淋降温后定型,得到双层pe波纹管。

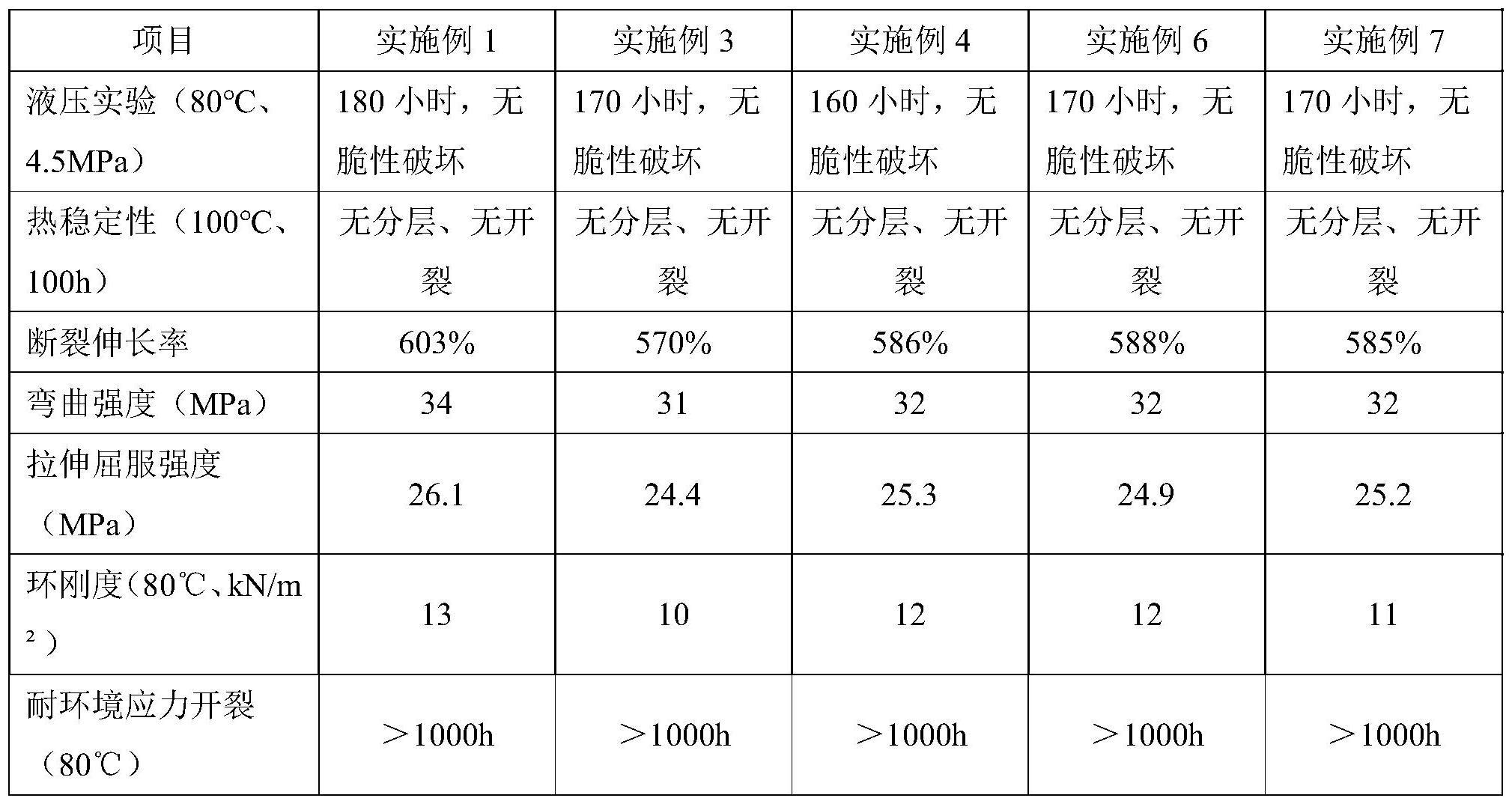

79.对上述实施例1、实施例3、实施例4、实施例6、实施例7中的双层pe波纹管进行性能测试,测试结果见表:

[0080][0081]

本发明的实施方式并不限于上述实施例所述,在不偏离本发明的精神和范围的情况下,本领域普通技术人员可以在形式和细节上对本发明做出各种改变和改进,而这些均被认为落入了本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。