1.本公开涉及模具,更详细来说,涉及用于热压的模具。

背景技术:

2.作为使汽车的车身部件等高强度部件成形的方法,公知有热压。在热压中,利用安装于冲压机的模具对被加热了的坯料进行冲压加工,并且在模具内对坯料进行冷却并淬火。

3.专利文献1公开了热压用的模具。该模具由作为下模的冲头和作为上模的冲模构成。在冲头和冲模设有沿长边方向贯通该冲头和冲模的多个冷却水管。另外,在冲头和冲模也设有沿长边方向贯通该冲头和冲模的多个制冷剂流路。在各制冷剂流路连接有多个在冲头或冲模的成形面开口的连通路径。

4.当利用专利文献1的模具进行冲压加工时,首先,使作为制冷剂的水向各冷却水管流入并将冲头和冲模冷却至预定温度。接着,将被加热了的坯料配置于冲头与冲模之间,使冲模下降并使坯料变形。如果冲模到达了下止点,则开始制冷剂向各制冷剂流路的导入。导入到制冷剂流路的制冷剂经由连通路径从成形面喷出。根据专利文献1,坯料通过与被冷却了的冲模以及冲头的直接接触和从成形面喷出的制冷剂而被冷却。

5.在专利文献2~4中也公开了热压用的模具。专利文献2的模具包含具有成形面的外形块和向外形块内插入的嵌入块。该嵌入块在其外表面具有用于供制冷剂流动的多个槽。各槽以沿着短边方向(宽度方向)横穿几乎整个嵌入块的方式形成于嵌入块的外表面。

6.专利文献3的模具包含下部模具和由与下部模具不同的原材料形成的上部模具。上部模具配置于下部模具上,在其下表面具有用于供制冷剂流动的多个槽。这些槽以沿着短边方向(宽度方向)横穿几乎整个上部模具的方式形成于上部模具的下表面。

7.专利文献4的模具包含具有成形面的第1分割体和与第1分割体组合的第2分割体。第1分割体具有在第2分割体侧开口的槽。在专利文献4的模具,由被第1分割体的槽和第2分割体包围的部分形成供制冷剂循环的流路。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2014-205164号公报

11.专利文献2:日本特开2013-99774号公报

12.专利文献3:日本特开2013-119119号公报

13.专利文献4:日本特开2018-83223号公报

技术实现要素:

14.发明要解决的问题

15.例如,对于专利文献1的模具,为了对模具自身进行冷却,设有多个冷却水管。热压中特别是模具的成形面成为高温,因此,通常将像这样的冷却水管配置于模具的成形面的

附近。然而,在该情况下,在成形面的附近产生大量空间,因此成形面的承载性变得不足够。即,模具的强度降低。

16.本公开的课题在于,提供一种能够调整成形面的温度并且能够确保强度的模具。

17.用于解决问题的方案

18.本公开的模具具有成形面。模具具备模具主体和可装卸外壳。模具主体具有供给流路。供给流路形成于模具主体的内部。供给流路的一端在模具主体的表面开口。温度调整用的流体被向供给流路供给。可装卸外壳以能够装卸的方式安装于模具主体的表面。可装卸外壳具有构成模具的成形面的至少局部的外表面。在模具主体的表面或可装卸外壳设有温度调整空间。温度调整空间与供给流路连通。可装卸外壳被分割为多个外壳片。多个外壳片在模具主体的表面上沿着与模具的长边方向交叉的方向排列。

19.发明的效果

20.根据本公开,能够调整模具的成形面的温度,并且能够确保模具的强度。

附图说明

21.图1是表示冲压机的示意图。

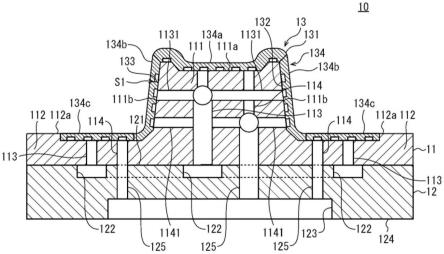

22.图2是第1实施方式的模具(下模)的横剖视图。

23.图3是从内表面侧观察图2所示的模具所包含的可装卸外壳的图。

24.图4是第1实施方式的模具(上模)的横剖视图。

25.图5是第2实施方式的模具(下模)的横剖视图。

26.图6是第2实施方式的模具(上模)的横剖视图。

27.图7是从内表面侧观察图5所示的模具所包含的可装卸外壳的图。

28.图8是从外表面侧观察图7所示的可装卸外壳的图。

29.图9是用于说明上述实施方式的变形例的模具的图。

30.图10是用于说明上述变形例的模具的另一图。

31.图11是上述实施方式的另一变形例的模具的横剖视图。

具体实施方式

32.实施方式的模具具有成形面。模具具备模具主体和可装卸外壳。模具主体具有供给流路。供给流路形成于模具主体的内部。供给流路的一端在模具主体的表面开口。温度调整用的流体被向供给流路供给。可装卸外壳以能够装卸的方式安装于模具主体的表面。可装卸外壳具有构成模具的成形面的至少局部的外表面。在模具主体的表面或可装卸外壳设有温度调整空间。温度调整空间与供给流路连通。可装卸外壳被分割为多个外壳片。多个外壳片在模具主体的表面上沿着与模具的长边方向交叉的方向排列(第1结构)。

33.在第1结构的模具,利用从供给流路流入到温度调整空间的温度调整用的流体来调整成形面的温度。即,利用温度调整空间的流体直接调整模具的成形面的温度。该温度调整空间在模具主体的表面或能够相对于模具主体的表面装卸的可装卸外壳分散地配置。因此,冲压加工时的载荷在模具主体与可装卸外壳的接触面分散。因此,能够调整成形面的温度,并且能够确保模具的强度。

34.在模具的成形面,磨损的程度根据部位而不同。例如,模具的成形面中的、与坯料

摩擦的部分与仅夹紧坯料的部分相比磨损较快。根据第1结构,以能够装卸的方式安装于模具主体的可装卸外壳被分割为多个外壳片。因此,能够局部地更换可装卸外壳。例如,通过更换可装卸外壳所包含的多个外壳片中的磨损的外壳片,能够局部地修复成形面。因此,不需要修复整个模具或准备新的模具,能够容易地进行模具的修复。

35.可装卸外壳也可以还具有贯通孔。该贯通孔的一端在温度调整空间开口。另外,贯通孔的另一端在可装卸外壳的外表面开口(第2结构)。

36.根据第2结构,能够将流入到温度调整空间的流体从可装卸外壳的外表面喷出。因此,能够对模具上的成形品供给温度调整用的流体。

37.通常来说,由于模具主体的原材料强度较高,因此在模具形成用于使温度调整用的流体从成形面喷出的贯通孔是不容易的。特别地,从流速提高的观点来看,喷出用的贯通孔所要求的直径较小。针对在模具形成像这样的贯通孔的情况,为了避免压损增加,需要进行从温度调整用的流体的供给流路阶段性地减小孔径的复杂的路径加工。另外,由于贯通孔的长度也较长,因此在模具高精度地形成大量的贯通孔从成本方面和加工的难度方面来看都不实用。例如,以往,在需要小直径的贯通孔的情况下,进行如下作业:首先在模具形成大直径的贯通孔,在该大直径的贯通孔内配置具有小直径的贯通孔的螺纹件等。与此相对,根据第2结构,用于供温度调整用的流体从成形面喷出的贯通孔形成于可装卸外壳即可。可装卸外壳是构成模具的表层部的构件,其厚度较小。因此,能够容易地形成所期望的直径的贯通孔。

38.温度调整空间优选由在可装卸外壳的内表面设置的槽形成。可装卸外壳的内表面是靠模具主体侧的表面(第3结构)。

39.在由可装卸外壳的内表面的槽构成温度调整空间的情况下,与例如将可装卸外壳形成为中空箱状的情况相比,能够减小可装卸外壳的厚度。另外,可装卸外壳的内表面中的槽以外的部分支承于模具主体的表面,可装卸外壳的支承面积增加,因此能够抑制可装卸外壳的变形。

40.以下,参照附图对本公开的实施方式进行说明。在各图中,对相同或相当的结构标注相同的附图标记,并且不重复相同的说明。

41.《第1实施方式》

42.[冲压机的结构]

[0043]

图1是表示冲压机100的示意图。在该冲压机100安装有模具10、20。图1是从正面观察冲压机100的图。在本实施方式中,将与图1的纸面垂直的方向称为冲压机100的进深方向。

[0044]

冲压机100包含主体框架30、滑块40、垫板50以及基板60。

[0045]

滑块40安装于主体框架30。通过使收纳于主体框架30内的液压缸、飞轮等工作,滑块40相对于主体框架30升降。滑块40保持模具20。

[0046]

垫板50配置于滑块40的下方。在垫板50上固定有基板60。基板60是凹状。在该基板60上安装有模具10。基板60调整模具10的上下方向上的位置。模具10与模具20相对。

[0047]

模具10、20沿着冲压机100的进深方向延伸。以下,关于模具10、20,将冲压机100的进深方向称为长边方向,将与长边方向以及上下方向垂直的方向称为短边方向。

[0048]

图2是表示模具10的概略结构的横剖视图。横截面是指与长边方向垂直的截面。如

图2所示,模具10具备模具主体11、模具基座12以及可装卸外壳13。

[0049]

在本实施方式中,模具主体11在从长边方向观察时具有大致帽子形状。即,模具主体11具有冲头部111和凸缘部112。

[0050]

冲头部111配置于模具主体11的短边方向上的中央。冲头部111包含顶面111a和侧面111b。侧面111b配置于顶面111a的两侧。侧面111b分别以随着从顶面111a朝向下方去而朝向短边方向上的外侧的方式相对于上下方向倾斜。凸缘部112从冲头部111向短边方向上的外侧突出。凸缘部112的上表面112a与冲头部111的侧面111b的下端相连。

[0051]

模具主体11包含多个供给流路113和多个排出流路114。供给流路113和排出流路114分别沿着上下方向贯通模具主体11。供给流路113和排出流路114的上端在模具主体11的表面开口。更具体来说,供给流路113和排出流路114的上端在冲头部111的顶面111a或凸缘部112的上表面112a开口。供给流路113和排出流路114的下端在模具主体11的下表面开口。

[0052]

在多个供给流路113中的在冲头部111的顶面111a开口的供给流路113设有两条分支供给路径1131。分支供给路径1131分别从供给流路113沿着模具10的短边方向延伸。各分支供给路径1131也可以相对于模具10的短边方向倾斜,还可以弯曲。两条分支供给路径1131中的一个分支供给路径1131在冲头部111的一个侧面111b开口。另一个分支供给路径1131在冲头部111的另一个侧面111b开口。

[0053]

在多个排出流路114中的在冲头部111的顶面111a开口的排出流路114设有两条分支排出路径1141。分支排出路径1141分别从排出流路114沿着模具10的短边方向延伸。各分支排出路径1141也可以相对于模具10的短边方向倾斜,还可以弯曲。两条分支排出路径1141中的一个分支排出路径1141在冲头部111的一个侧面111b开口。另一个分支排出路径1141在冲头部111的另一个侧面111b开口。

[0054]

供给流路113、分支供给路径1131、排出流路114以及分支排出路径1141的截面形状例如是圆形。不过,供给流路113、分支供给路径1131、排出流路114以及分支排出路径1141的截面形状也可以是其他形状。

[0055]

供给流路113、分支供给路径1131、排出流路114以及分支排出路径1141的截面积既可以彼此不同,也可以相同。供给流路113、分支供给路径1131、排出流路114以及分支排出路径1141均既可以构成为整体截面积一定,也可以构成为截面积在中途变化。

[0056]

模具主体11载置于模具基座12上。模具主体11安装于模具基座12。模具基座12例如具有大致长方体状的外形。

[0057]

在模具基座12的上表面121形成有凹状的管路122。管路122例如是与模具主体11的供给流路113对应地设于上表面121的多个槽。不过,管路122的结构不限定于此。温度调整用的流体被向管路122供给。在本实施方式中,温度调整用的流体是用于冷却模具10的制冷剂。制冷剂典型地为水。在管路122连接有供给流路113的下端。

[0058]

在模具基座12还形成有与管路122不同的管路123。管路123例如是设于模具基座12的下表面124侧的空间。该管路123利用多个连接路径125与模具主体11的排出流路114连接。连接路径125与排出流路114对应地设于模具基座12。

[0059]

可装卸外壳13是与模具主体11独立的部件。可装卸外壳13例如由金属形成。可装卸外壳13的材质既可以与模具主体11的材质相同,也可以不同。可装卸外壳13以能够装卸

的方式安装于模具主体11的表面。虽然没有特别限定,但可装卸外壳13例如利用定位销定位后,利用螺栓固定于模具主体11的表面。可装卸外壳13的外表面131构成模具10的成形面的至少局部。可装卸外壳13的内表面132配置于模具主体11侧。在内表面132设有槽133。该槽133形成用于调整模具10的成形面的温度的温度调整空间s1。

[0060]

可装卸外壳13的厚度优选为5mm~10mm。可装卸外壳13的厚度是指从可装卸外壳13与模具主体11的接触面到可装卸外壳13的外表面131的长度。在本实施方式的例子中,可装卸外壳13被分割为多个外壳片134。换言之,可装卸外壳13由多个外壳片134构成。在本实施方式的模具10,相对于一个模具主体11设有多个外壳片134。

[0061]

多个外壳片134在模具主体11的表面上沿着与模具10的长边方向交叉的方向排列。因此,在以模具10的横截面观察时,各外壳片134的端面(可装卸外壳13的分割线)从模具主体11的表面朝向可装卸外壳13的外表面131立起。在模具10的剖视观察时,外壳片134各自的在沿着模具10的成形面的方向上的长度当然比成形面的在该方向上的全长小。外壳片134均能够相对于模具主体11装卸。即,能够将每个外壳片134安装于模具主体11,且能够从模具主体11取下。

[0062]

在本实施方式中,可装卸外壳13包含外壳片134a~134c。外壳片134a~134c安装于构成模具主体11的表面的多个面且是彼此朝向不同的面111a、111b、112a中的任一者。在图2的例子中,外壳片134a安装于冲头部111的顶面111a。外壳片134a实质上能够相对于冲头部111的顶面111a沿着法线方向装卸。外壳片134b安装于冲头部111的各侧面111b。外壳片134b实质上能够相对于冲头部111的各侧面111b沿着法线方向装卸。外壳片134c安装于凸缘部112的上表面112a。外壳片134c实质上能够相对于凸缘部112的上表面112a沿着法线方向装卸。凸缘部112的上表面112a中的供外壳片134c安装的部分与其他部分相比成为凹陷的形状。

[0063]

图3是从内表面132侧观察可装卸外壳13的图。在图3中,示例了可装卸外壳13所包含的多个外壳片134中的一者。

[0064]

如图3所示,在可装卸外壳13的内表面132形成有槽133。槽133形成于每个外壳片134。各外壳片134的槽133的深度以及从外表面131到槽133的距离优选为,与其他外壳片134的槽133的深度以及从外表面131到槽133的距离相等。虽然没有特别限定,但槽133例如在各外壳片134以在彼此相对的侧缘间往复的方式形成。槽133与供给流路113以及排出流路114连通。例如,在槽133的一端连接有供给流路113或分支供给路径1131,在槽133的另一端连接有排出流路114或分支排出路径1141。

[0065]

图4是表示模具20的概略结构的横剖视图。如图4所示,与在上方具有凸出的成形面的模具10对应地,模具20在上方具有凹陷的成形面。模具20具备模具主体21、模具基座22以及可装卸外壳23。

[0066]

模具主体21在其下表面211具有凹部212。模具主体21包含多个供给流路213和多个排出流路214。在一部分供给流路213设有分支供给路径2131。在一部分排出流路214设有分支排出路径2141。供给流路213、分支供给路径2131、排出流路214以及分支排出路径2141的结构与模具10的模具主体11的供给流路113、分支供给路径1131、排出流路114以及分支排出路径1141(图2)的结构同样,因此省略详细的说明。

[0067]

模具基座22例如具有大致长方体状的外形。模具基座22配置于模具主体21的上

方。在模具基座22的下表面221安装模具主体21。在模具基座22的下表面221形成有与模具10的模具基座12的管路122(图2)同样的管路222。温度调整用的流体被向管路222供给。在本实施方式中,温度调整用的流体是用于冷却模具20的制冷剂,典型地为水。在模具基座22的上表面224侧形成有与模具10的模具基座12的管路123以及连接路径125(图2)同样的管路223以及连接路径225。

[0068]

可装卸外壳23与模具10的可装卸外壳13(图2)同样地构成。可装卸外壳23是与模具主体21独立的部件。可装卸外壳23例如由金属形成。可装卸外壳23的材质既可以与模具主体21的材质相同,也可以不同。可装卸外壳23以能够装卸的方式安装于模具主体21的表面。虽然没有特别限定,但可装卸外壳23例如利用定位销定位后,利用螺栓固定于模具主体21的表面。可装卸外壳23的外表面231构成模具20的成形面的至少局部。可装卸外壳23的内表面232配置于模具主体21侧。在内表面232设有槽233。该槽233形成用于调整模具20的成形面的温度的温度调整空间s2。

[0069]

可装卸外壳23的厚度优选为5mm~10mm。可装卸外壳23的厚度是指从可装卸外壳23与模具主体21的接触面到可装卸外壳23的外表面231的长度。可装卸外壳23被分割为多个外壳片234。换言之,可装卸外壳23由多个外壳片234构成。在本实施方式的模具20,相对于一个模具主体21设有多个外壳片234。

[0070]

多个外壳片234在模具主体21的表面上沿着与模具20的长边方向交叉的方向排列。因此,在以模具20的横截面观察时,各外壳片234的端面(可装卸外壳23的分割线)从模具主体21的表面朝向可装卸外壳23的外表面231立起。在以模具20的横截面观察时,外壳片234各自的在沿着模具20的成形面的方向上的长度当然比成形面的在该方向上的全长小。外壳片234均能够相对于模具主体21装卸。即,能够将每个外壳片234安装于模具主体21,且能够从模具主体21取下。在各外壳片234形成有与模具10的可装卸外壳13的外壳片134(图3)同样的槽233。各外壳片234的槽233的深度以及从外表面231到槽233的距离优选为,与其他外壳片234的槽233的深度以及从外表面231到槽233的距离相等。

[0071]

在本实施方式中,可装卸外壳23包含外壳片234a~234c。外壳片234a~234c安装于构成模具主体21的表面的多个面且是彼此朝向不同的面中的任一者。在图4的例子中,外壳片234a安装于模具主体21的凹部212的底面。外壳片234a实质上能够相对于凹部212的底面沿着法线方向装卸。外壳片234b安装于凹部212的两侧面。外壳片234b实质上能够相对于凹部212的各侧面111b装卸。外壳片234c在模具20的短边方向上配置于凹部212的两外侧,安装于模具主体21的下表面211。外壳片234c实质上能够相对于模具主体21的下表面211沿着法线方向装卸。

[0072]

[冲压机的动作]

[0073]

接着,对制造成形品时的冲压机100的动作进行说明。参照图1,首先,将被加热了的坯料(省略图示)载置于模具10上。接着,通过使滑块40下降,使模具20到达下止点。由此,利用模具20和模具10对坯料进行冲压加工,制造成形品。

[0074]

当反复进行坯料的冲压加工时,由于被加热了的坯料的热,模具10、20的成形面成为高温。因此,对模具10、20进行冷却。典型地,模具10、20在制造成形品的过程中始终被冷却。不过,也能够将模具10、20冷却一段时间。

[0075]

再次参照图2,在对模具10进行冷却时,对模具基座12的管路122利用例如设于模

具10的外部的流体压送部件(省略图示)连续地导入制冷剂。作为流体压送部件,例如能够列举出配置于管路122与制冷剂罐之间的泵、缸等。管路122也可以与水管直接连结。导入到管路122内的制冷剂向模具主体11的各供给流路113供给。制冷剂经由供给流路113向可装卸外壳13流入。更具体来说,制冷剂从供给流路113或分支供给路径1131向各外壳片134a~134c的槽133流入。

[0076]

通过制冷剂在各外壳片134a~134c的槽133中流动,使可装卸外壳13散热。由于可装卸外壳13较薄,因此外表面131即模具10的成形面也会被充分地冷却。在槽133中流动的制冷剂利用模具主体11的排出流路114或分支排出路径1141从可装卸外壳13排出。制冷剂经由模具主体11的排出流路114和模具基座12的连接路径125汇集于模具基座12的管路123,并从管路123排出。从管路123排出的制冷剂可以废弃,也可以循环利用。

[0077]

参照图4,在模具20的冷却时,例如利用上述的流体压送部件(省略图示)连续地向模具基座22的管路222导入制冷剂。导入到管路222内的制冷剂向模具主体21的各供给流路213供给。制冷剂经由供给流路213向可装卸外壳23流入。更具体来说,制冷剂从供给流路213或分支供给路径2131向各外壳片234a~234c的槽233流入。

[0078]

通过制冷剂在各外壳片234a~234c的槽233中流动,使可装卸外壳23散热。由于可装卸外壳23较薄,因此外表面231即模具20的成形面也会被充分地冷却。在槽233中流动的制冷剂利用模具主体21的排出流路214或分支排出路径2141从可装卸外壳23排出。制冷剂经由模具主体21的排出流路214和模具基座22的连接路径225汇集于模具基座22的管路223,并从管路223排出。从管路223排出的制冷剂可以废弃,也可以循环利用。

[0079]

[第1实施方式的效果]

[0080]

在本实施方式的模具10、20,利用向可装卸外壳13、23的各槽133、233流入的制冷剂对成形面进行冷却。即,可装卸外壳13、23的各槽133、233作为用于冷却模具10、20的成形面的温度调整空间s1、s2发挥功能。像这样,通过在构成模具10、20的成形面的可装卸外壳13、23分散地设置温度调整空间s1、s2,能够使冲压加工时的载荷在模具主体11、21与可装卸外壳13、23的接触面分散。因此,利用本实施方式的模具10、20,能够对模具10、20的成形面进行冷却,并且能够确保模具10、20的强度。

[0081]

在本实施方式的模具10、20,以能够装卸的方式安装于模具主体11、21的可装卸外壳13、23的厚度较小。可装卸外壳13、23的厚度例如是5mm~10mm。因此,能够减小由于冲压加工时的载荷而引起的可装卸外壳13、23的变形量。另外,由于可装卸外壳13、23的厚度较小,模具主体11、21的截面刚度的降低被抑制。因此,能够确保模具10、20的刚度和承载性。

[0082]

通过减小可装卸外壳13、23的厚度,能够减小可装卸外壳13、23的热容量。因此,容易冷却构成模具10、20的成形面的可装卸外壳13、23。

[0083]

在本实施方式中,特别地,在可装卸外壳13、23的内表面132、232形成槽133、233,并利用该槽133、233构成温度调整空间s1、s2。因此,能够进一步减小可装卸外壳13、23的厚度,能够降低可装卸外壳13、23的厚度方向上的位移。另外,在可装卸外壳13、23的内表面132、232,不仅是周缘部,槽133、233之间的部分也由模具主体11、21支承,可装卸外壳13、23的支承面积增加,因此能够抑制可装卸外壳13、23的变形。由此,能够进一步提高模具10、20的强度。

[0084]

像本实施方式这样,对于不在模具主体11、21的表面而是在可装卸外壳13、23的内

表面132、232形成作为温度调整空间s1、s2的槽133、233的情况,模具10、20的修复性提高。即,对于模具10、20,即使发生成形面的磨损、凹陷等变形,变形等损伤也难以波及到没有槽的模具主体11、21。因此,仅利用可装卸外壳13、23的更换就能够修复模具10、20。即使假设变形等损伤波及到模具主体11、21,模具主体11、21也仅在内部具有流路113、114、213、214,在其表面没有槽,因此与在模具主体11、21的表面具有槽的情况相比,也能够容易地修复模具主体11、21。另外,在可装卸外壳13、23加工槽133、233比在模具主体11、21加工槽容易。

[0085]

在本实施方式的模具10、20,在作为温度调整空间s1、s2的槽133、233连通有模具主体11、21的供给流路113、213和排出流路114、214。在对模具10、20的成形面进行冷却时,从供给流路113、213向温度调整空间s1、s2供给新的制冷剂,并且使因与成形面的热交换而温度上升了的制冷剂从排出流路114、214排出。即,温度调整空间s1、s2内的制冷剂始终被更换,因此能够适当地对模具10、20的成形面进行冷却。

[0086]

在本实施方式的模具10、20,可装卸外壳13、23被分割为多个外壳片134、234。外壳片134、234分别能够相对于模具主体11、21装卸。因此,例如,在多个外壳片134、234中的一部分外壳片134、234磨损的情况下,能够仅更换磨损的外壳片134、234。即,能够进行模具10、20的局部的修复。因此,在模具10、20的成形面局部地磨损的情况下,不需要修复整个模具10、20,或准备新的模具,从而能够提高模具10、20的修复性。

[0087]

在本实施方式中,为了对模具10、20进行冷却而使用温度调整空间s1、s2,但也能够为了对模具10、20进行保温而使用温度调整空间s1、s2。在对模具10、20进行保温的情况下,作为温度调整用的流体,例如选择高温的油等即可。

[0088]

《第2实施方式》

[0089]

图5和图6是第2实施方式的模具10a、20a的横剖视图。模具10a在可装卸外壳13a的结构上与第1实施方式的模具10(图2)不同。模具20a在可装卸外壳23a的结构上与第1实施方式的模具20(图4)不同。

[0090]

参照图5,模具10a的可装卸外壳13a在其内表面132具有槽133a、133b。槽133a作为温度调整空间s1发挥功能。可装卸外壳13a还具有多个贯通孔135a、135b。

[0091]

各贯通孔135a的一端在作为温度调整空间s1的槽133a开口。各贯通孔135a的另一端在可装卸外壳13a的外表面131开口。各贯通孔135b的一端在与作为温度调整空间s1的槽133a不同的槽133b开口。各贯通孔135b的另一端与贯通孔135a同样地,在可装卸外壳13a的外表面131开口。

[0092]

可装卸外壳13a被分割为多个外壳片134a。可装卸外壳13a由多个外壳片134a构成。可装卸外壳13a包含分别与冲头部111的顶面111a、两侧面111b以及凸缘部112的上表面112a对应的外壳片134aa~134ac。外壳片134aa~134ac与第1实施方式中的外壳片134a~134c(图2)同样地,在模具主体11的表面上沿着与模具10a的长边方向交叉的方向排列。

[0093]

在可装卸外壳13a的外表面131设有多个凸部131a。凸部131a在外表面131设为大致等密度。这些凸部131a例如能够通过对外表面131进行蚀刻加工而形成。在本实施方式中,在外表面131的整个区域设有凸部131a。即,在多个外壳片134a均形成有多个凸部131a。不过,也可以仅在一部分外壳片134a形成这些凸部131a。凸部131a优选为以不与贯通孔135a、135b干涉的方式设置。

[0094]

参照图6,模具20a的可装卸外壳23a在其内表面232具有槽233a、233b。槽233a作为

温度调整空间s2发挥功能。可装卸外壳23a还具有多个贯通孔235a、235b。

[0095]

各贯通孔235a的一端在作为温度调整空间s2的槽233a开口。各贯通孔235a的另一端在可装卸外壳23a的外表面231开口。各贯通孔235b的一端在与作为温度调整空间s2的槽233a不同的槽233b开口。各贯通孔235b的另一端与贯通孔235a同样地,在可装卸外壳23a的外表面231开口。

[0096]

可装卸外壳23a被分割为多个外壳片234a。可装卸外壳23a由多个外壳片234a构成。可装卸外壳23a包含分别与模具主体21的凹部212的底面和两侧面以及下表面211对应的外壳片234aa~234ac。外壳片234aa~234ac与第1实施方式中的外壳片234a~234c(图4)同样地,在模具主体21的表面上沿着与模具20a的长边方向交叉的方向排列。

[0097]

与模具10a的可装卸外壳13a(图5)同样地,在可装卸外壳23a的外表面231设有多个凸部231a。凸部231a在外表面231设为大致等密度。这些凸部231a例如能够通过对外表面231进行蚀刻加工而形成。在本实施方式中,在外表面231的整个区域设有凸部231a。即,在多个外壳片234a均形成有多个凸部231a。不过,也可以仅在一部分外壳片234a形成这些凸部231a。凸部231a优选为以不与贯通孔235a、235b干涉的方式设置。

[0098]

以下,参照图7和图8,对可装卸外壳13a的详细的结构进行说明。模具20a的可装卸外壳23a(图6)的结构与模具10a的可装卸外壳13a大致相同,因此省略其说明。图7是从内表面132侧观察模具10a的可装卸外壳13a的图。图8是从外表面131侧观察模具10a的可装卸外壳13a的图。在图7和图8中,示例了可装卸外壳13a所包含的多个外壳片134a中的一者。

[0099]

如图7所示,在可装卸外壳13a的内表面132形成有槽133a、133b。槽133a、133b形成于每个外壳片134a。各外壳片134a的槽133a的深度以及从外表面131(图8)到槽133a的距离优选为,与其他外壳片134a的槽133a的深度以及从外表面131到槽133a的距离相等。同样地,各外壳片134a的槽133b的深度以及从外表面131到槽133b的距离优选为,与其他外壳片134a的槽133b的深度以及从外表面131到槽133b的距离相等。

[0100]

参照图7,槽133a与供给流路113连通。更具体来说,在槽133a连接有供给流路113或分支供给路径1131。槽133a例如以沿着外壳片134a的周缘的方式形成。在槽133a连接有在可装卸外壳13a的外表面131(图8)开口的多个贯通孔135a。这些贯通孔135a例如沿着槽133a隔开间隔地配置。贯通孔135a以不与外表面131的凸部131a干涉的方式配置。

[0101]

参照图7,槽133b与排出流路114连通。更具体来说,在槽133b连接有排出流路114或分支排出路径1141。在本实施方式的例子中,槽133b形成于沿着外壳片134a的周缘的槽133a的内侧。在槽133b连接有在可装卸外壳13a的外表面131(图8)开口的多个贯通孔135b。这些贯通孔135b例如大致等间隔地配置。贯通孔135b以不与外表面131的凸部131a干涉的方式配置。

[0102]

返回图5和图6,本实施方式的模具10a、20a在模具20a到达下止点后,对模具10a、20a内的成形品进行冷却。以下,对成形品的冷却方法进行说明。

[0103]

参照图5,在模具10a,对模具基座12的管路126利用在第1实施方式中说明的流体压送部件(省略图示)连续地导入制冷剂。管路126是设于模具基座12的上表面121的凹部,用于储存制冷剂。管路126内的制冷剂经由模具主体11的供给流路113向可装卸外壳13a流入。更具体来说,制冷剂从供给流路113或分支供给路径1131向各外壳片134aa~134ac的槽133a流入。

[0104]

流入到槽133a内的制冷剂从各贯通孔135a喷出。制冷剂一边经过可装卸外壳13a的外表面131上的凸部131a之间一边对成形品的表面直接进行冷却。利用该制冷剂,模具10a的成形面也会被冷却。

[0105]

对成形品和模具10a的成形面进行了冷却的制冷剂经由贯通孔135b被回收到可装卸外壳13a的槽133b。制冷剂利用模具主体11的排出流路114或分支排出路径1141从可装卸外壳13a排出。制冷剂经由模具主体11的排出流路114和模具基座12的连接路径125而到达管路123后,从管路123排出。从管路123排出的制冷剂可以废弃,也可以循环利用。

[0106]

参照图6,模具20a也与模具10a同样地对成形品和成形面进行冷却。即,在模具20a,对模具基座22的管路226利用上述的流体压送部件(省略图示)连续地导入制冷剂。制冷剂经由模具主体21的供给流路213向可装卸外壳23a流入。制冷剂从供给流路213或分支供给路径2131向各外壳片234aa~234ac的槽233a流入。

[0107]

制冷剂在流入到槽233a内后,从各贯通孔235a喷出。制冷剂一边经过可装卸外壳23a的外表面231上的凸部231a之间一边对成形品和模具20a的成形面进行冷却。

[0108]

其后,经由贯通孔235b,制冷剂被回收到可装卸外壳23a的槽233b。制冷剂利用模具主体21的排出流路214或分支排出路径2141从可装卸外壳23a排出。制冷剂经由模具主体21的排出流路214和模具基座22的连接路径225到达管路223后,从管路223排出。从管路223排出的制冷剂可以废弃,也可以循环利用。

[0109]

在本实施方式的模具10a、20a,也与第1实施方式同样地,在能够相对于模具主体11、21装卸的可装卸外壳13a、23a分散地设置温度调整空间s1、s2。因此,能够使冲压加工时的载荷在模具主体11、21与可装卸外壳13a、23a的接触面分散,从而能够确保模具10a、20a的强度。

[0110]

在本实施方式的模具10a、20a,在可装卸外壳13a、23a设有从温度调整空间s1、s2向成形面延伸的贯通孔135a、235a。因此,能够将供给到温度调整空间s1、s2的制冷剂从成形面喷出,从而能够对模具10a、20a内的成形品进行冷却。

[0111]

在本实施方式中,可装卸外壳13a、23a的厚度也较小,例如是5mm~10mm。制冷剂喷出用的贯通孔135a、235a形成于该可装卸外壳13a、23a即可。即,制冷剂喷出用的贯通孔135a、235a的长度较短,因此能够容易地加工贯通孔135a、235a,加工效率良好。例如,即使在贯通孔135a、235a所要求的直径较小的情况下,在薄壁的可装卸外壳13a、23a形成该贯通孔135a、235a即可,不需要在模具主体11、21形成大量小直径的供给流路113、213。模具主体11、21的供给流路113、213的直径能够设为容易加工的直径。对于制冷剂排出用的贯通孔135b、235b也是同样的。

[0112]

与第1实施方式同样地,在本实施方式的模具10a、20a,可装卸外壳13a、23a也被分割为多个外壳片134a、234a。因此,能够更换每个外壳片134a、234a。例如,在可装卸外壳13a、23a的外表面131、231上的凸部131a、231a局部地磨损的情况下,能够将该局部的外壳片134a、234a更换为新的外壳片。即,不需要修复整个模具10a、20a或准备新的模具,因此能够提高模具10a、20a的修复性。

[0113]

在本实施方式中,可装卸外壳13a、23a将温度调整空间s1、s2内的制冷剂仅从外表面131、231喷出。然而,可装卸外壳13a、23a也可以构成为除了外表面131、231以外也从其周缘部喷出制冷剂。从可装卸外壳13a、23a的周缘部喷出的制冷剂例如向定位销、升降机等模

具10a、20a的附属部件供给,对该附属部件进行冷却。在使制冷剂从可装卸外壳13a、23a的周缘部喷出的情况下,为使周缘部的制冷剂喷出孔暴露,例如在可装卸外壳13a、23a的外表面131、231与模具主体11、21的表面之间设置台阶即可。

[0114]

在本实施方式中,利用模具10a、20a制造成形品,将该成形品直接在模具10a、20a内冷却。然而,也能够仅为了对高温的成形品进行加压冷却而使用模具10a、20a。

[0115]

以上,对本公开的各实施方式进行了说明,但本公开不限定于上述实施方式,只要不脱离其主旨就能够进行各种变更。

[0116]

例如,在第1实施方式的模具10、20,不从可装卸外壳13、23的温度调整空间s1、s2喷出制冷剂,与此相对,在第2实施方式的模具10a、20a,从可装卸外壳13a、23a的温度调整空间s1、s2喷出制冷剂。然而,例如,像图9和图10所示的模具10b那样,通过使用根据制冷剂的输送方向使贯通孔135开闭的开闭阀136,能够在可装卸外壳13b切换制冷剂的喷出和不喷出。

[0117]

参照图9,在可装卸外壳13b的槽133b与多个贯通孔135对应地设置多个开闭阀136。各开闭阀136构成为在制冷剂向输送方向a1流动的情况下不封闭对应的贯通孔135。因此,在制冷剂于槽133b内向输送方向a1流动期间,经由各贯通孔135从可装卸外壳13b的外表面131喷出制冷剂。由此,能够将制冷剂向成形品供给。

[0118]

参照图10,在制冷剂于槽133b内向相反的输送方向a2流动的情况下,各开闭阀136封闭所对应的贯通孔135。因此,制冷剂仅在槽133b内流动,不从可装卸外壳13b的外表面131喷出。由此,从模具10b的内部对成形面进行冷却。

[0119]

在第1实施方式或第2实施方式的模具10、10a、20、20a,几乎整个成形面由可装卸外壳13、13a、23、23a构成。然而,在模具10、10a、20、20a,也可以是,可装卸外壳13、13a、23、23a仅构成该成形面的局部。

[0120]

例如,在想要对成形品局部地进行急冷而进行淬火的情况下,能够仅在第2实施方式的模具10a、20a中的与成形品的急冷部分接触的部位设置具有贯通孔135a、135b、235a、235b和凸部131a、231a的可装卸外壳13a、23a。另外,例如,在使用由板厚不同的多个钢板构成的拼焊坯料进行冲压加工的情况下,也可以仅在模具10a、20a中的与板厚较大而难以冷却的部分接触的部位设置具有贯通孔135a、135b、235a、235b和凸部131a、231a的可装卸外壳13a、23a。在模具10a、20a的几乎整个成形面由可装卸外壳13a、23a构成的情况下,例如也能够通过将具有贯通孔135a、135b、235a、235b和凸部131a、231a的外壳片134a、234a与不具有贯通孔135a、135b、235a、235b的外壳片134、234组合来使用,而使成形品的冷却强度按照每个部位而变化。另外,在仅模具10a、20a的成形面的局部由可装卸外壳13a、23a构成的情况下,例如也能够通过将具有贯通孔135a、135b、235a、235b和凸部131a、231a的外壳片134a、234a与不具有贯通孔135a、135b、235a、235b的外壳片134、234组合来使用,而使成形品的冷却强度按照每个部位而变化。

[0121]

在上述实施方式中,可装卸外壳13、13a、23、23a分别由形成于内表面132、232的槽133、133a、233、233a构成温度调整空间s1、s2。然而,也能够在可装卸外壳13、13a、23、23a的内部形成空间,并将该空间作为温度调整空间s1、s2。不过,从减小可装卸外壳13、13a、23、23a的厚度的观点来看,优选像上述实施方式那样由槽133、133a、233、233a构成温度调整空间s1、s2。

[0122]

温度调整空间s1、s2也可以是几乎占据可装卸外壳13、13a、23、23a的整个内表面132、232的单个凹部。不过,像上述实施方式那样在可装卸外壳13、13a、23、23a的温度调整空间s1、s2是槽133、133a、233、233a的情况下,由于支承冲压加工时的载重的部分变多,因此在强度方面上是有利的。

[0123]

对于在可装卸外壳13、13a、23、23a的内表面132、232形成有槽133、133a、233、233a的情况,也可以在模具主体11、21的表面形成与可装卸外壳13、13a、23、23a的槽133、133a、233、233a对应的槽。由此,温度调整空间s1、s2的容积扩大,能够增大经过温度调整空间s1、s2的流体的流量。另外,也能够不在可装卸外壳13、13a、23、23a的内表面132、232形成槽133、133a、233、233a而是仅在模具主体11、21的表面形成槽。在该情况下,利用模具主体11、21的表面的槽形成温度调整空间s1、s2。不过,对于在模具主体11、21的表面设置有槽的情况,模具主体11、21的修复性降低。因此,像上述实施方式那样,优选为在可装卸外壳13、13a、23、23a的内表面132、232设置槽133、133a、233、233a,在模具主体11、21的表面不设置槽。

[0124]

可装卸外壳13、13a、23、23a也能够被分割得更细。例如,在图11所示的模具10c,在冲头部111的侧面111b和凸缘部112的上表面112a,可装卸外壳13c被分割得更细。在可装卸外壳13c,以相邻的外壳片134c彼此间的交界面与冲压加工时的载重方向交叉的方式构成各外壳片134c。各外壳片134c在交界面具有与相邻的外壳片134c嵌合的凹凸形状。根据像这样的结构,各外壳片134c不易从模具主体11脱离,能够减少用于将外壳片134c固定于模具主体11的定位销、螺栓等。另外,也能够利用冲压加工时的载重使外壳片134c彼此密合,因此能够防止在模具10c的成形面产生间隙。

[0125]

与上述各实施方式同样地,在可装卸外壳13c的内表面132能够形成槽133(图3)或槽133a、133b(图7)。槽133或槽133a、133b例如能够以利用相邻的外壳片134c彼此连接的方式形成于内表面132。在该情况下,能够从一条流路113向多个外壳片134c供给温度调整用的流体,因此能够减少模具主体11内的流路113的数量。因此,能够使模具主体11的制造变得更容易,并且能够进一步提高模具主体11的强度。

[0126]

在第1实施方式中,模具10、20分别具有可装卸外壳13、23。然而,也可以是,模具10、20中的仅一者具有可装卸外壳。同样地,在第2实施方式中,也可以是,模具10a、20a中的仅一者具有可装卸外壳。

[0127]

在上述实施方式中,在各模具主体11设有3条供给流路113。另外,在供给流路113中的、在冲头部111的顶面111a开口的供给流路113设有两条分支供给路径1131。然而,供给流路113和分支供给路径1131的数量、配置不限定于此。同样地,模具主体21的排出流路214和分支排出路径2141的数量和配置也没有特别限定。另外,也能够将排出流路114、214和分支排出路径1141、2141使用于流体的供给,将供给流路113、213和分支供给路径1131、2131使用于流体的排出。

[0128]

附图标记说明

[0129]

10、10a~10c、20、20a、模具;11、21、模具主体;113、213、供给流路;12、22、模具基座;13、13a~13c、23、23a、可装卸外壳;131、231、外表面;132、232、内表面;133、133a、133b、233、233a、槽;134、134a~134c、134a、134aa~134ac、134c、234、234a~234c、234a、234aa~234ac、外壳片;135、135a、235a、贯通孔;s1、s2、温度调整空间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。