1.本发明涉及钢板及其制造方法。

背景技术:

2.通常,若将钢板高强度化,则伸长率降低,钢板的成形性可能降低。因而,为了使用高强度钢板作为汽车的车身用部件,需要提高作为相反特性的强度和成形性这两者,即要求更优异的强度-延展性平衡。另外,对于作为车身部件用而使用的高强度钢板,要求优异的弯曲性和冲击特性。因此,作为钢板的机械特性,要求在具有高强度和优异的成形性的同时,还具有优异的弯曲性和冲击特性。

3.为了改善影响成形性的伸长率,迄今为止提出了所谓的中mn钢,其积极地添加mn,使钢板中含有约5质量%的mn,使钢中生成残留奥氏体,利用其相变诱发塑性(例如,非专利文献1)。

4.另外,专利文献1中提出了含有2.6%以上且4.2%以下的mn的钢。上述钢也比一般的高强度钢含有更多的mn,因此容易生成残留奥氏体,伸长率高,进而显示优异的弯曲性。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2017/183348号

8.非专利文献

9.非专利文献1:古川敬,松村理,热处理,日本,日本热处理协会,平成9年,第37号卷,第4号,p.204

技术实现要素:

10.发明要解决的问题

11.然而,非专利文献1中公开的钢板由于mn含量高,因此制造成本变高。因此,期望以更少的mn含量兼顾强度和伸长率、进而还兼具冲击特性的省合金化钢板。

12.本发明的目的在于解决上述课题,提供具有高强度且强度-延展性平衡、弯曲性和冲击特性优异的钢板。

13.用于解决问题的方案

14.本发明是为了解决上述课题而完成的,其要旨在于下述的钢板及其制造方法。

15.(1)一种钢板,其中,

16.钢板的化学组成以质量%计为

17.c:超过0.18%且小于0.30%、

18.si:0.01%以上且小于2.00%、

19.mn:超过2.50%且为4.00%以下、

20.sol.al:0.001%以上且小于3.00%、

21.p:0.100%以下、

22.s:0.010%以下、

23.n:小于0.050%、

24.o:小于0.020%、

25.cr:0%以上且小于2.00%、

26.mo:0~2.00%、

27.w:0~2.00%、

28.cu:0~2.00%、

29.ni:0~2.00%、

30.ti:0~0.300%、

31.nb:0~0.300%、

32.v:0~0.300%、

33.b:0~0.010%、

34.ca:0~0.010%、

35.mg:0~0.010%、

36.zr:0~0.010%、

37.rem:0~0.010%、

38.sb:0~0.050%、

39.sn:0~0.050%、

40.bi:0~0.050%、以及

41.余量:fe和杂质,

42.在所述钢板的与轧制方向和板厚方向平行的截面,距离表面的距离为板厚的1/4深度位置处的金相组织以面积%计为

43.回火马氏体:25%~90%、

44.铁素体:5%以下、

45.残留奥氏体:10%~50%、以及

46.贝氏体:5%以下,

47.在所述钢板的与轧制方向和板厚方向平行的截面的距离表面的距离为板厚的1/4深度位置处,面积为1μm2以上并且晶粒圆形度为0.1以上的残留奥氏体晶粒的总面积的比例相对于所述残留奥氏体的整体面积小于50%,

48.距离表面的距离为板厚的1/4深度位置处的金相组织中的mn浓度满足下述(i)式:

49.c

mnγ

/c

mnα

≥1.2

…(i)50.其中,上述(i)式中的符号的含义如以下所述,

51.c

mnγ

:残留奥氏体中的平均mn浓度(质量%)

52.c

mnα

:铁素体和回火马氏体中的平均mn浓度(质量%)。

53.(2)根据上述(1)所述的钢板,其中,

54.所述化学组成以质量%计为

55.si:0.10%以上且小于2.00%,

56.在所述钢板的与轧制方向和板厚方向平行的截面,距离表面的距离为板厚的1/4深度位置处的金相组织中的si浓度满足下述(ii)式:

57.c

siα

/c

siγ

≥1.1

…

(ii)

58.其中,上述(ii)式中的符号的含义如以下所述,

59.c

siα

:回火马氏体和铁素体中的平均si浓度(质量%)

60.c

siγ

:残留奥氏体中的平均si浓度(质量%)。

61.(3)根据上述(1)或(2)所述的钢板,其中,

62.所述化学组成以质量%计含有选自

63.cr:0.01%以上且小于2.00%、

64.mo:0.01%~2.00%、

65.w:0.01%~2.00%、

66.cu:0.01%~2.00%、以及

67.ni:0.01%~2.00%中的1种以上。

68.(4)根据上述(1)~(3)中任一项所述的钢板,其中,

69.所述化学组成以质量%计含有选自

70.ti:0.005%~0.300%、

71.nb:0.005%~0.300%、以及

72.v:0.005%~0.300%中的1种以上。

73.(5)根据上述(1)~(4)中任一项所述的钢板,其中,

74.所述化学组成以质量%计含有选自

75.b:0.0001%~0.010%、

76.ca:0.0001%~0.010%、

77.mg:0.0001%~0.010%、

78.zr:0.0001%~0.010%、以及

79.rem:0.0001%~0.010%中的1种以上。

80.(6)根据上述(1)~(5)中任一项所述的钢板,其中,

81.所述化学组成以质量%计含有选自

82.sb:0.0005%~0.050%、

83.sn:0.0005%~0.050%、以及

84.bi:0.0005%~0.050%中的1种以上。

85.(7)根据上述(1)~(6)中任一项所述的钢板,其中,

86.在所述钢板的表面具有热浸镀锌层。

87.(8)根据上述(1)~(6)中任一项所述的钢板,其中,

88.在所述钢板的表面具有合金化热浸镀锌层。

89.(9)根据上述(1)~(8)中任一项所述的钢板,其中,

90.20℃下的夏比冲击值为20j/cm2以上。

91.(10)一种钢板的制造方法,其是对具有上述(1)或者(3)~(6)中任一项所述的化学组成的钢依次进行热轧工序、冷轧工序、一次退火工序以及二次退火工序的钢板的制造方法,

92.所述热轧工序包括使用具有4个以上的多个机架的轧制机进行热精轧的工序,

93.在所述热精轧的工序中,

94.所述多个机架中的最后的4个机架的前后的板厚减少满足下述(iii)式,

95.所述最后的4个机架的最终机架中的应变速度与所述最终机架中的轧制离开侧温度满足下述的(iv)式,

96.在所述最终机架中的轧制后1.0s以内以100℃/s以上的平均冷却速度冷却至750℃,在从750℃至300℃的温度范围以10℃/s以上的平均冷却速度进行冷却,

97.在所述一次退火工序中,在超过750℃并且为ac3点以上的温度区域保持10s~1000s之后,在直至300℃的平均冷却速度为10℃/s~2000℃/s的条件下冷却至300℃以下的温度区域,之后,冷却至小于100℃的温度区域,

98.在所述二次退火工序中,以1℃/s~40℃/s的平均升温速度加热至650℃以上且小于ac3点的温度区域,保持300s以上,

99.1.2≤ln(t0/t)≤2.8

…

(iii)

100.11.0≤log(v

·

exp(33000/(273 t)))≤15.0

…

(iv)

101.其中,上述式中的各符号的含义如以下所述,

102.t0:即将进入最后的4个机架之前的板厚(mm)

103.t:刚从最后的4个机架离开后的板厚(mm)

104.v:最终机架中的应变速度(/s)

105.t:最终机架中的轧制离开侧温度(℃)。

106.(11)根据上述(10)所述的钢板的制造方法,其中,

107.在所述一次退火工序中,在超过750℃且为ac3点以上的温度区域保持10s以上之后,以10℃/s~2000℃/s的平均冷却速度冷却至300℃以下的温度区域,在100℃~300℃的温度区域保持10s~1000s,之后,冷却至小于100℃的温度区域。

108.(12)根据上述(10)或(11)所述的钢板的制造方法,其中,

109.在所述二次退火工序之后,进行冷却,实施热浸镀锌处理。

110.(13)根据上述(12)所述的钢板的制造方法,其中,

111.在实施所述热浸镀锌处理之后,在450℃~620℃的温度区域内实施热浸镀锌的合金化处理。

112.发明的效果

113.根据本发明,能够得到具有高强度且强度-延展性平衡、弯曲性和冲击特性优异的钢板。

具体实施方式

114.以下,详细地说明本发明的各要件。

115.(a)化学组成

116.各元素的限定理由如下所述。需要说明的是,以下的说明中关于含量的“%”是指“质量%”。

117.c:超过0.18%且小于0.30%

118.c是为了提高钢的强度、确保残留奥氏体所需要的元素。另一方面,在过量含有c的情况下,难以维持钢板的焊接性。因此,c含量设为超过0.18%且小于0.30%。c含量优选为0.20%以上。另外,c含量优选为0.28%以下,更优选为0.25%以下。

119.si:0.01%以上且小于2.00%

120.si是对强化回火马氏体、使组织均匀化、改善强度-延展性平衡有效的元素。另外,si还具有抑制渗碳体的析出、促进残留奥氏体的生成的作用。另一方面,在过量含有si的情况下,难以维持钢板的镀覆性和化学转化处理性。因而,si含量设为0.01%以上且小于2.00%。为了满足上述(ii)式,进一步改善钢板的冲击特性,si含量优选为0.10%以上,更优选为0.20%以上,进一步优选为0.40%以上,更进一步优选为0.70%以上。另外,si含量优选为1.80%以下,更优选为1.60%以下。

121.mn:超过2.50%且为4.00%以下

122.mn是使奥氏体稳定化的元素。另外,在本发明中,使mn分配在奥氏体中,使奥氏体进一步稳定化。通过将mn含量设为4.00%以下,能够减轻凝固偏析所致的mn含量的不均匀性。此外,即使mn在残留奥氏体中富集,钢板也不会显著硬化,显微组织中的强度的不均匀性也被减轻,因此能够改善弯曲性。此外,通过降低mn含量,能够抑制钢板的制造成本。因此,mn含量设为超过2.50%且为4.00%以下。mn含量优选超过3.00%,更优选超过3.20%。另外,mn含量优选小于3.85%,更优选小于3.70%。

123.sol.al:0.001%以上且小于3.00%

124.al是脱氧剂,还具有扩大退火时的双相区的温度范围、提高材质稳定性的作用。al含量越多,其效果越大,但在过量含有al的情况下,难以维持表面性状、涂装性以及焊接性。因而,sol.al含量设为0.001%以上且小于3.00%。sol.al含量优选为0.005%以上,更优选为0.010%以上,进一步优选为0.020%以上。另外,sol.al含量优选为2.50%以下,更优选为1.80%以下。需要说明的是,本说明书中所说的“sol.al”是指“酸可溶性al”。

125.p:0.100%以下

126.p是杂质,使钢材的焊接性降低。因此,p含量设为0.100%以下。p含量优选为0.050%以下,更优选为0.030%以下,进一步优选为0.020%以下。p含量的下限无需特别规定,从抑制精炼成本的上升的观点出发,可以设为0.001%以上,但p含量越少越优选。

127.s:0.010%以下

128.s为杂质,通过热轧,生成伸长的mns,弯曲性及扩孔性降低。因此,s含量设为0.010%以下。s含量优选为0.007%以下,更优选为0.003%以下。s含量的下限无需特别规定,从抑制精炼成本的上升的观点出发,可以设为0.001%以上,但s含量越少越优选。

129.n:小于0.050%

130.n为杂质,钢板含有0.050%以上的n时,低温韧性降低。因而,n含量设为小于0.050%。n含量优选为0.010%以下,更优选为0.006%以下。n含量的下限无需特别规定,从抑制精炼成本的上升的观点出发,可以设为0.003%以上,但n含量越少越优选。

131.o:小于0.020%

132.o为杂质,钢板含有0.020%以上的o时,伸长率降低。因此,o含量设为小于0.020%。o含量优选为0.010%以下,更优选为0.005%以下,进一步优选为0.003%以下。o含量的下限无需特别规定,但从抑制精炼成本的上升的观点出发,优选设为0.001%以上。

133.在本发明的钢板中,除了上述元素以外,还可以含有选自cr、mo、w、cu、ni、ti、nb、v、b、ca、mg、zr、rem、sb、sn以及bi中的1种以上的元素。

134.cr:0%以上且小于2.00%

135.mo:0~2.00%

136.w:0~2.00%

137.cu:0~2.00%

138.ni:0~2.00%

139.cr、mo、w、cu以及ni是改善钢板的强度的元素,因此可以含有选自这些元素中的1种以上。另一方面,在过量地含有这些元素的情况下,容易生成热轧时的表面瑕疵,进而,热轧钢板的强度变得过高,冷轧性有时降低。因而,cr含量设为小于2.00%,mo含量设为2.00%以下,w含量设为2.00%以下,cu含量设为2.00%以下,ni含量设为2.00%以下。

140.cr含量优选为1.50%以下、1.00%以下、0.60%以下或小于0.30%。mo含量优选为1.50%以下、1.00%以下、0.50%以下或0.10%以下。w含量优选为1.50%以下、1.00%以下、0.50%以下或0.10%以下。cu含量优选为1.50%以下、1.00%以下、0.60%以下或0.20%以下。ni含量优选为1.50%以下、1.00%以下或0.50%以下。为了更可靠地得到由这些元素的上述作用带来的效果,优选含有0.01%以上的上述元素中的至少任一者。

141.ti:0~0.300%

142.nb:0~0.300%

143.v:0~0.300%

144.ti、nb以及v生成微细的碳化物、氮化物或碳氮化物,对钢板的强度改善是有效的。因而,也可以含有选自这些元素中的1种以上。另一方面,在过量地含有这些元素的情况下,热轧钢板的强度过度上升,有时冷轧性降低。因此,ti含量设为0.300%以下,nb含量设为0.300%以下,v含量设为0.300%以下。ti、nb以及v的含量均优选为0.200%以下、0.100%以下、0.060%以下或0.030%以下。为了更可靠地得到由这些元素的上述作用带来的效果,优选含有0.005%以上的上述元素中的至少任一者。

145.b:0~0.010%

146.ca:0~0.010%

147.mg:0~0.010%

148.zr:0~0.010%

149.rem:0~0.010%

150.b、ca、mg、zr以及rem(稀土金属)使钢板的局部延展性和扩孔性改善。因而,也可以含有选自这些元素中的1种以上。另一方面,在过量含有这些元素的情况下,有时使钢板的加工性降低。因而,b含量设为0.010%以下,ca含量设为0.010%以下,mg含量设为0.010%以下,zr含量设为0.010%以下,rem含量设为0.010%以下。

151.b、ca、mg、zr以及rem的含量均优选为0.008%以下、0.006%以下或0.003%以下。另外,选自b、ca、mg、zr以及rem中的1种以上的元素的含量的总和为0.050%以下即可,优选设为0.030%以下。为了更可靠地得到由这些元素的上述作用带来的效果,优选含有0.0001%以上的上述元素中的至少任一者,更优选含有0.001%以上。

152.在此,rem是指sc、y以及镧系元素的总计17种元素,rem的含量是指这些元素的总含量。在镧系元素的情况下,工业上以混合稀土合金的形式添加。

153.sb:0~0.050%

154.sn:0~0.050%

155.bi:0~0.050%

156.sb、sn以及bi抑制钢板中的mn、si和/或al等易氧化性元素向钢板表面扩散而形成氧化物,提高钢板的表面性状和镀覆性。因而,也可以含有选自这些元素中的1种以上。然而,即使过量地含有这些元素,由上述作用带来的效果也饱和。因此,sb含量设为0.050%以下,sn含量设为0.050%以下,bi含量设为0.050%以下。sb、sn以及bi的含量均优选为0.030%以下、0.010%以下、0.006%以下或0.003%以下。为了更可靠地得到由这些元素的上述作用带来的效果,优选含有0.0005%以上的上述元素中的至少任一者,更优选含有0.001%以上。

157.在本发明的钢板的化学组成中,余量为fe和杂质。需要说明的是,“杂质”是指,在工业上制造钢材时,由于矿石、废料等原料、制造工序的各种因素而混入的成分,是在不对本发明造成不良影响的范围内容许的成分。

158.(b)钢板的金相组织

159.以下对本发明的钢板的金相组织进行说明。需要说明的是,在以下的说明中,关于面积率的“%”是指“面积%”。

160.在本发明的钢板的与轧制方向及板厚方向平行的截面(也称为“l截面”。)中,距离表面的距离为板厚的1/4的深度位置处的金相组织包含25%~90%的回火马氏体、5%以下的铁素体、10%~50%的残留奥氏体以及5%以下的贝氏体。各组织的分率根据退火的条件而变化,对钢板的强度、伸长率以及冲击特性造成影响。对各组织的限定理由进行详细说明。

161.回火马氏体:25%~90%

162.回火马氏体是提高钢板的强度、改善强度-延展性平衡和冲击特性的组织。为了在目标强度水平的范围内良好地保持钢板的强度、伸长率以及冲击特性,将回火马氏体的面积率设为25%~90%。回火马氏体的面积率优选为28%以上,更优选为50%以上。

163.另外,从氢脆性的观点出发,回火马氏体的面积率优选为80%以下,更优选为75%以下,进一步优选为70%以下。进而,通过将回火马氏体的含量以面积率计控制为35%~75%,能够得到以更高水平兼顾伸长率和强度的高强度的钢板。

164.铁素体:5%以下

165.在本发明的钢板中,铁素体的面积率低是重要的。铁素体的面积率变高时,强度降低,未再结晶铁素体残留时,强度-延展性平衡降低。因而,铁素体的面积率设为5%以下。铁素体的面积率优选为3%以下,更优选为0%。

166.残留奥氏体:10%~50%

167.残留奥氏体是通过相变诱发塑性来提高钢板的强度-延展性平衡的组织。另外,残留奥氏体通过伴随拉伸变形的加工等而能够相变为马氏体,因此也有助于钢板的强度的改善。进而,也使钢板的冲击特性改善。残留奥氏体的面积率越高越优选。然而,在具有上述化学组成的钢板中,残留奥氏体的面积率的上限为50%。因而,残留奥氏体的面积率设为10%~50%。残留奥氏体的面积率优选为18%以上,更优选为20%以上。

168.贝氏体:5%以下

169.在本发明的钢板中,贝氏体的面积率低是重要的。贝氏体中存在作为硬质组织的ma(马氏体-奥氏体组元,martensite-austenite constituent),强度-延展性平衡降低。因

此,贝氏体的面积率设为5%以下。贝氏体的面积率优选为0%。贝氏体也能够包含回火贝氏体,但在本技术说明书中不加以区别。

170.作为本发明的钢板中的除回火马氏体、铁素体、残留奥氏体以及贝氏体以外的余量组织,优选为新鲜马氏体(即,未回火的马氏体)。另外,对于珠光体,可以含有,但含有的可能性低,优选小于1%,更优选为0%。

171.新鲜马氏体是硬质的组织,对确保钢板的强度有效。在重视强度的情况下,新鲜马氏体的面积率优选超过0%,更优选为1%以上,进一步优选为3%以上。但是,新鲜马氏体的面积率越低,钢板的弯曲性越高。因此,从弯曲性的观点出发,新鲜马氏体的面积率优选为55%以下,更优选为45%以下,进一步优选为20%以下。特别是在重视弯曲性的情况下,新鲜马氏体的面积率优选为10%以下。

172.在本发明的钢板的l截面的距离表面的距离为板厚的1/4深度位置处的金相组织中,面积为1μm2以上且晶粒圆形度为0.1以上的残留奥氏体晶粒的总面积相对于残留奥氏体的整体面积小于50%。

173.通过晶粒的面积为1μm2以上且晶粒的晶粒圆形度为0.1以上的残留奥氏体组织在残留奥氏体的组织整体中所占的面积率小于50%,能够得到强度-延展性平衡、冲击特性以及弯曲性优异的钢板。若晶粒的面积大且晶粒圆形度大的残留奥氏体占残留奥氏体的组织整体的50%以上,则钢板的强度-延展性平衡、冲击特性以及弯曲性降低。

174.晶粒的面积小于1μm2、即晶体的粒径小的残留奥氏体在铁素体-奥氏体双相区中的退火时在短时间内mn容易均匀地浓缩,稳定性高,因此相变延迟至高应变侧。因此,能够得到强度-延展性平衡和冲击特性优异的钢板。

175.在残留奥氏体中,即使是晶粒的面积为1μm2以上、即晶体的粒径大的残留奥氏体,在晶粒圆形度小于0.1的情况下,由于晶粒大多存在于马氏体间或回火马氏体板条间,因此由于来自周围的空间约束,相变延迟至高应变区域侧。因此,能够得到强度-延展性平衡和冲击特性优异的钢板。

176.需要说明的是,晶粒圆形度(grain shape circularity)由下述(v)式表示。另外,晶粒的晶粒圆形度和面积能够通过使用tsl公司制oim analysis version 7的标准功能(map及grain shape circularity)进行电子背散射衍射(ebsp:electron back scatter diffraction patterns)分析来测定。

177.晶粒圆形度=4πa/p2…

(v)

178.其中,上述(v)式中的符号的含义如以下所述。

179.a:晶粒的面积

180.p:晶粒的周围长度

181.在本发明的钢材中,l截面的距离表面的距离为板厚的1/4深度位置处的金相组织中的mn浓度满足下述(i)式。

182.c

mnγ

/c

mnα

≥1.2

…(i)183.其中,上述(i)式中的符号的含义如以下所述。

184.c

mnγ

:残留奥氏体中的平均mn浓度(质量%)

185.c

mnα

:铁素体和回火马氏体中的平均mn浓度(质量%)

186.通过使mn在残留奥氏体中富集,能够使残留奥氏体稳定化,通过相变诱发塑性而

改善钢板的强度-延展性平衡及冲击特性。因此,c

mnγ

/c

mnα

的值越高越优选,c

mnγ

/c

mnα

的值为1.2以上,优选为1.4以上。需要说明的是,c

mnγ

/c

mnα

的值无需设置上限,但由于热处理时间变长,因此从生产率的观点出发,优选为8.0以下、更优选为6.0以下、4.0以下或2.0以下。

187.在本发明的钢材中,l截面的距离表面的距离为板厚的1/4深度位置处的金相组织中的si浓度优选满足下述(ii)式。

188.c

siα

/c

siγ

≥1.1

…

(ii)

189.其中,上述(ii)式中的符号的含义如以下所述。

190.c

siα

:回火马氏体和铁素体中的平均si浓度(质量%)

191.c

siγ

:残留奥氏体中的平均si浓度(质量%)

192.通过使si在回火马氏体和铁素体中富集,能够强化回火马氏体和铁素体,改善钢板的强度和冲击特性。为了强化回火马氏体和铁素体,得到冲击特性改善的效果,c

siα

/c

siγ

的值为1.1以上,优选为1.2以上。

193.为了使c

siα

/c

siγ

的值为1.1以上,si含量需要为0.1%以上。在si含量小于0.1质量%时,c

siα

/c

siγ

的值小于1.1。另外,为了使c

siα

/c

siγ

的值为1.2以上,si含量设为0.7%以上。需要说明的是,c

siα

/c

siγ

的值无需设置上限,但由于热处理时间变长,因此从生产率的观点出发,优选为1.8以下。

194.以下对金相组织的辨识和面积率的计算方法进行说明。

195.《残留奥氏体的面积率的测定方法》

196.残留奥氏体的面积率通过x射线衍射法来测定。首先,从钢板的主面中央部切取具有宽度25mm(轧制方向的长度)、长度25mm(轧制直角方向的长度)以及保持退火后的试样的厚度不变的板厚方向的厚度的试片。然后,对该试片实施化学研磨,减厚1/4的板厚,得到具有经化学研磨的表面的试片。对于试片的表面,使用co球管,实施3次x射线衍射分析。

197.关于fcc相,求出(111)、(200)、(220)的各峰的积分强度,关于bcc相,求出(110)、(200)、(211)的各峰的积分强度。对它们的积分强度进行分析,对3次x射线衍射分析结果进行平均,由此求出残留奥氏体的体积率,将该值作为残留奥氏体的面积率。

198.《回火马氏体、铁素体、贝氏体以及新鲜马氏体的面积率的测定方法》

199.回火马氏体、铁素体、贝氏体以及新鲜马氏体的面积率由利用扫描电子显微镜(sem)的组织观察计算。对钢板的l截面进行镜面研磨后,利用3%硝酸乙醇(3%硝酸-乙醇溶液)使显微组织显现。然后,通过sem以倍率5000倍观察钢板的距离表面的距离为板厚的1/4深度位置处的纵100μmmm(板厚方向的长度)

×

横300μm(轧制方向的长度)的范围的显微组织,能够测定各个组织的面积率。

200.回火马氏体通过将在利用sem的观察中识别到的白色组织中在晶粒内确认到下部组织的组织判断为回火马氏体来计算面积率。铁素体判别为灰色的基底组织而计算面积率。贝氏体在利用sem的观察中是板条状的晶粒的集合,判别为碳化物在板条内沿同一方向延伸的组织,计算面积率。

201.新鲜马氏体在利用sem的观察中与残留奥氏体同样地被识别为白色的组织。因此,在利用sem的观察中,残留奥氏体与新鲜马氏体的区别困难,但通过从利用sem的观察得到的残留奥氏体与新鲜马氏体的总面积率中减去利用x射线衍射法测定的残留奥氏体的面积率,计算新鲜马氏体的面积率。

202.《c

mnγ

/c

mnα

和c

siα

/c

siγ

的计算方法》

203.c

mnγ

、c

mnα

、c

siα

以及c

siγ

能够通过ebsp、sem和电子探针显微分析仪(epma)进行测定。即,使用ebsp和sem,以500倍的倍率观察50μm

×

50μm的区域,以0.1μm的测定间隔测定ebsp数据,对于5个区域,确定残留奥氏体、铁素体以及回火马氏体。接下来,对于确定的残留奥氏体和回火马氏体,在5点、5个区域分别进行基于epma测定的点分析,将测定值平均,计算c

mnγ

、c

mnα

、c

siα

以及c

siγ

,求出c

mnγ

/c

mnα

以及c

siα

/c

siγ

。

204.(c)机械特性

205.接下来,对本发明的钢板的机械特性进行说明。

206.本发明的钢板的拉伸强度(ts)优选为780mpa以上,更优选为980mpa以上,进一步优选为1180mpa以上。这是因为,在将钢板作为汽车的原材料使用时,通过高强度化使板厚减少,有助于轻量化。另外,由于将本发明的钢板供于压制成型,因此期望断裂伸长率(tel)也优异。本发明的钢板的ts

×

tel优选为22000mpa

·

%以上,更优选为25000mpa

·

%以上。

207.另外,本发明的钢板优选具有优异的冲击特性,20℃下的夏比试验的冲击值为20j/cm2以上。

208.(d)制造方法

209.接下来,本发明的一实施方式的钢板例如能够通过包括以下所示的工序的制造方法得到。

210.《铸造工序》

211.本发明的钢板是将具有上述化学组成的钢通过常规方法熔炼、铸造而制作钢材(以下,也称为“板坯”。)。只要本发明的钢板具有上述的化学组成,则钢水可以是利用通常的高炉法熔炼而成的钢水,也可以是如利用电炉法制成的钢那样原材料大量含有废料的钢水。板坯既可以通过通常的连续铸造工艺制造,也可以通过薄板坯铸造制造。

212.《热轧工序》

213.热轧能够使用通常的连续热轧生产线来进行。热轧工序包括粗轧工序和精轧工序。

214.板坯加热温度:1100℃~1300℃

215.供于热轧工序的板坯在热轧之前被加热。通过将供于热轧的板坯的温度设为1100℃以上,能够进一步减小热轧时的变形阻力。另一方面,通过使供于热轧的板坯的温度为1300℃以下,能够抑制氧化皮损失增加所致的成品率的降低。因此,供于热轧的板坯的温度优选设为1100℃~1300℃。需要说明的是,在本技术说明书中,“温度”是指板坯、热轧钢板或冷轧钢板的表面温度。

216.上述板坯加热温度区域中的保持时间没有特别限制,为了改善材质的稳定性,优选设为30min以上,更优选设为1h以上。另外,为了抑制过度的氧化皮损失,优选设为10h以下,更优选设为5h以下。在进行直送轧制或直接轧制的情况下,也可以不对板坯实施加热处理而直接供于热轧。

217.热精轧:

218.在热精轧工序中,在使用具有4个以上的多个机架的轧制机连续地对钢板进行轧制的串列式轧制中,控制在上述多个机架中的上述4个机架进行轧制的累积应变(板厚减少)和最终机架中的轧制温度及应变速度是重要的。轧制机为串列式轧制,因此,如果后端

的4个连续的轧制机架中的应变为适当范围,则应变累积。另外,在最终机架中,通过将应变速度和轧制温度优化,能够通过累积的应变以奥氏体进行再结晶。通常,热轧的精轧台以6段或7段为主流。当然,并不限于该段数,但在本发明的钢板的制造方法中,控制该多个机架内的最后的4段的轧制而使应变量和应变速度为适当范围。

219.由于钢板被连结的串列式轧制,所以如果上述4个以上的机架中的最终机架的应变速度被优化,则能够将最后的4个机架之间的道次间时间(3个)调整为能够累积应变的轧制速度和压下率。即,若最终机架离开侧的轧制速度及压下率确定,则其之前的机架的轧制速度确定。例如,最终前1个机架的轧制速度=最终机架的轧制速度

×

(1-最终机架的压下率)。另外,道次间时间=道次间距离/最终前1个机架的轧制速度。因而,能够根据道次间距离和累积的真应变(板厚减少),求出全部的机架的道次间时间和应变速度。

220.在最后的4个机架中,在满足下述(iii)式的条件下赋予应变。

221.1.2≤ln(t0/t)≤2.8

…

(iii)

222.在此,ln(t0/t)表示累积板厚减少的真应变(对数应变),t0为即将进入最后的4个机架之前的板厚(mm),t为刚从最后的4个机架离开之后的板厚(mm)。

223.在ln(t0/t)的值小于1.2时,在最终机架中无法赋予再结晶所需的应变,原奥氏体晶粒的纵横比变大。在ln(t0/t)的值超过2.8时,板厚减少过大,道次间时间变长,因此,在最终机架中无法赋予充分的应变,无法再结晶,原奥氏体晶粒的纵横比变大。这样,ln(t0/t)的值小于1.2或超过2.8时,热轧钢板中的原奥氏体晶粒成为扁平,因此奥氏体核生成变得不均匀,在二次退火后的最终组织中容易形成块状的奥氏体。

224.在最后的4个机架的最终机架中,在应变速度和轧制离开侧温度满足下述(iv)式的条件下进行轧制。

225.11.0≤log(v

·

exp(33000/(273 t)))≤15.0

…

(iv)

226.在此,v为最终机架中的应变速度(s-1

),t为最终机架中的轧制离开侧温度(℃)。(iv)式基于下式导出:应变速率与温度的函数即zener-hollomon因子(z因子):

227.z=ε

·

exp(q/(r(t 273)))

228.(ε:应变速度,t:最终机架中的轧制离开侧温度,q:表观活化能,r:气体常数)。

229.在log(v

·

exp(33000/(273 t)))的值小于11.0时,应变速度慢、或轧制温度高、或这两者,因此,所得到的原奥氏体晶粒的平均粒径粗大化,在二次退火后的最终组织中容易形成粗大的块状奥氏体。

230.在log(v

·

exp(33000/(273 t)))的值超过15.0时,应变速度快、或轧制温度低、或这两者,因此奥氏体无法再结晶,热轧钢板中的原奥氏体粒径变得扁平,奥氏体核生成变得不均匀,在二次退火后的最终组织中容易形成块状的奥氏体。

231.关于应变速度v,只要满足(iv)式,就没有限制。

232.关于轧制离开侧温度t,为了得到等轴的原奥氏体晶粒径,需要以奥氏体单相进行再结晶。若铁素体在轧制中产生,则奥氏体的再结晶被铁素体抑制,热轧后的原奥氏体的晶体粒径变得扁平。因此,通过将轧制离开侧温度设为780℃以上,容易为奥氏体单相且促进再结晶、得到等轴马氏体。

233.精轧后的冷却:

234.为了将通过轧制而制作的再结晶奥氏体组织保持为微细,在最终机架中的轧制结

束后1.0s以内开始冷却,以100℃/s以上的平均冷却速度冷却至750℃。

235.若直到轧制后的冷却开始为止的时间超过1.0s,则从再结晶显现到冷却开始为止花费时间,因此通过奥斯特瓦尔德熟化,细粒区域被粗大粒吸收,原奥氏体晶粒变得粗大,奥氏体核生成变得不均匀,在二次退火后的最终组织中容易形成块状的奥氏体。

236.在冷却速度小于100℃/s时,在冷却中也发生奥氏体的晶粒生长,原奥氏体晶粒变得粗大,在二次退火后的最终组织中容易形成粗大的块状奥氏体。

237.冷却速度的上限没有特别限定,考虑到设备制约等,另外,为了使板厚方向的组织分布更均匀,优选为600℃/s以下。

238.冷却结束后,为了防止晶粒生长而原奥氏体晶粒粗大化,以100℃/s以上的平均冷却速度冷却至750℃。之后,在750℃~300℃的温度范围内以10℃/s以上的平均冷却速度进行冷却。为了使热轧后组织均匀,平均冷却速度为10℃/s以上。需要说明的是,对于从300℃至后述的卷取温度的冷却速度没有特别限制,从生产率的观点出发,也可以以从750℃至300℃的冷却速度直接冷却至卷取温度。

239.卷取温度:小于300℃

240.优选将冷却后的卷取温度设为小于300℃。通过使卷取温度小于300℃,能够使热轧后的组织均匀。卷取温度更优选为250℃以下。为了抑制冷轧时的断裂,也可以在冷却至室温后、冷轧前的酸洗之前或之后,在300℃~600℃的温度范围内对热轧钢板进行回火。

241.《冷轧工序》

242.热轧钢板在通过常规方法实施酸洗后,进行冷轧,制成冷轧钢板。从使退火后的钢板的组织微细化的观点出发,冷轧的压下率优选设为20%以上。从抑制冷轧中的断裂的观点出发,冷轧的压下率优选设为70%以下。

243.若在冷轧之前且酸洗之前或之后进行超过0%~5%左右的轻度的轧制来修正形状,则在确保平坦的方面有利,因此优选。另外,通过在酸洗前进行轻度的轧制,酸洗性改善,促进表面富集元素的去除,具有改善化学转化处理性及镀覆处理性的效果。

244.《一次退火工序》

245.将上述冷轧钢板在奥氏体单相的温度区域内进行退火。在本发明中将该退火称为“一次退火”。通过一次退火,形成马氏体主体的初始组织,在之后的铁素体与奥氏体的双相区的温度区域内的二次退火中,能够形成本技术的残留奥氏体组织。另外,减少最终组织中的贝氏体和铁素体的生成。该一次退火条件优选满足以下的范围。

246.退火可以在退火炉和连续退火生产线中的任一个中进行,一次退火和后述的二次退火均优选使用连续退火生产线进行。通过使用连续退火生产线,能够改善生产率。退火优选在还原气氛中进行,例如也可以在氮98%和氢2%的还原气氛中进行。进而,也可以对冷轧后的钢板进行表皮光轧。

247.平均升温温度:5℃/s~30℃/s

248.从加热开始温度(室温)至一次退火温度的平均升温速度优选为5℃/s~30℃/s。通过使一次退火工序中的升温速度为该范围,能够改善生产率。

249.一次退火温度:超过750℃且为ac3点以上

250.通过使一次退火温度超过750℃,能够使二次退火后的钢板中的铁素体的分布更均匀,能够改善强度-延展性平衡和强度。为了使二次退火后组织中的铁素体含量为5%以

下,一次退火温度为ac3点以上。另外,为了抑制退火炉的损伤、改善生产率,一次退火温度优选为950℃以下。

251.在此,ac3点通过以下的方法计算。对于含有c:超过0.18%且小于0.30%、si:0.01%以上且小于2.00%、mn:超过2.50%且为4.00%以下以及sol.al:0.001%以上且小于3.00%的多种冷轧钢板,以加热速度0.5℃/s~50℃/s测量ac3点并进行了研究,结果作为ac3点得到了下述(vii)式。能够使用该式计算ac3点。

252.ac3=910-200√c 44si-25mn 44al

…

(vii)

253.其中,式中的各元素符号表示钢中所含的各元素的含量(质量%)。

254.一次退火时间:10s~1000s

255.为了在二次退火后组织中完全去除未再结晶,稳定地确保良好的强度-延展性平衡,在一次退火温度下保持10s以上。另一方面,若一次退火时间超过1000s,则一次退火后的组织粗大化,二次退火时的奥氏体的成核位点变得不均匀,由此残留奥氏体粗大化,难以使面积为1μm2以上且晶粒圆形度为0.1以上的残留奥氏体晶粒的总面积相对于残留奥氏体的整体面积小于50%。

256.在从在超过750℃且为ac3点以上的温度区域保持的温度至300℃为止的平均冷却速度成为10℃/s~2000℃/s的条件下冷却至300℃以下的温度区域。通过以10℃/s以上的平均冷却速度进行冷却,能够进一步抑制一次退火后组织中的铁素体的形成。另一方面,通过将平均冷却速度设为2000℃/s以下,冷却停止后的钢板温度分布变得均匀,因此能够改善钢板的平坦性。考虑到设备制约等,更优选为600℃/s以下。

257.优选将一次退火后的冷却中的冷却停止温度设为100℃以上。通过使冷却停止温度为100℃以上,能够抑制与马氏体相变相伴的应变产生,能够改善钢板的平坦性。

258.以10℃/s~2000℃/s的平均冷却速度冷却至300℃以下后,优选在100℃~300℃的温度区域保持10s~1000s。通过将100℃~300℃的温度范围内的保持时间设为10秒以上,c向奥氏体的分配充分进行,能够在二次退火前的组织中生成奥氏体,其结果,能够进一步抑制在二次退火后的组织中生成块状的奥氏体,能够进一步减小强度特性的变动。另一方面,即使上述保持时间超过1000s,由上述作用带来的效果也饱和,仅生产率降低,因此,100℃~300℃的温度区域中的保持时间优选为1000s以下,更优选为300s以下。

259.通过使上述保持温度为100℃以上,能够改善连续退火生产线的效率。另一方面,通过使保持温度为300℃以下,能够进一步抑制铁素体的形成。

260.最终冷却温度:小于100℃

261.上述冷却后,冷却至小于100℃。通过使最终冷却温度小于100℃,能够使一次退火后组织成为板条马氏体组织。从确保钢板的输送时的安全的观点出发,优选冷却至室温(50℃以下)。

262.《二次退火工序》

263.对于上述的一次退火工序中得到的退火钢板,在铁素体与奥氏体的双相区的温度区域进一步进行退火。在本发明中将该退火称为“二次退火”。通过进行二次退火,容易得到mn富集了的残留奥氏体和si富集了的回火马氏体。该二次退火条件优选满足以下的范围。

264.平均升温速度:1℃/s~40℃/s

265.为了将铁素体的面积率设为5%以下,平均升温温度优选设为1℃/s以上。另一方

面,若升温速度过快,则奥氏体的生成驱动力变大,不是由马氏体板条而是由原奥氏体晶界生成奥氏体,因此在二次退火后组织中生成粗大的块状奥氏体。因此,平均升温温度优选设为1℃/s~40℃/s。平均升温温度更优选为2℃/s以上,进一步优选为3℃/s以上。另外,平均升温温度更优选小于20℃/s,进一步优选小于10℃/s。

266.通过以这样的平均升温速度进行升温,能够抑制粗大的块状奥氏体、即面积为1μm2以上且晶粒圆形度为0.1以上的残留奥氏体的生成,使粗大的块状奥氏体相对于残留奥氏体的整体面积的面积率小于50%。

267.二次退火温度:650℃以上且小于ac3点

268.通过使二次退火温度为650℃以上且小于ac3点,能够在二次退火后组织中生成残留奥氏体和回火马氏体,改善强度-延展性平衡和冲击特性。另外,能够使mn在残留奥氏体中富集,并且使si在回火马氏体中富集。

269.二次退火保持时间:300s以上

270.在通过上述制法形成均匀的金相组织时,mn也均匀地分配。因此,通过在二次退火温度下保持300秒以上,mn从铁素体和回火马氏体向残留奥氏体富集,有助于冲击特性和强度-延展性平衡的改善。另外,通过使渗碳体溶解,生成残留奥氏体,从而改善基于相变诱发塑性的强度-延展性平衡。进而,si从残留奥氏体向回火马氏体富集,能够稳定地确保良好的强度和冲击特性。

271.需要说明的是,一般而言,保持时间长时,产生残留奥氏体晶粒的粗大化。然而,在本发明中,如上所述,在热精轧中以满足(iii)式和(iv)式的方式进行控制,因此,通过在二次退火时均匀地生成微细的奥氏体,即使保持时间为300s以上,也能够抑制残留奥氏体晶粒的粗大化。

272.二次退火工序后的冷却过度生成软质的铁素体和贝氏体,在热处理后的钢材中难以充分确保强度,因此优选以5℃/s以上的平均冷却速度从退火温度冷却至50℃以下。从抑制钢板的淬裂的观点出发,从退火温度至50℃以下的平均冷却速度的上限值优选为500℃/s以下。

273.《镀覆工序》

274.在对钢板进行镀覆的情况下,如下进行制造。

275.在对钢板的表面实施热浸镀锌而制造热浸镀锌钢板的情况下,在430℃~500℃的温度范围停止上述第2次退火后的冷却,接着将冷轧钢板浸渍于热浸锌的镀浴而进行热浸镀锌处理。镀浴的条件设为通常的范围内即可。镀覆处理后冷却至室温即可。

276.在对钢板的表面实施合金化热浸镀锌而制造合金化热浸镀锌钢板的情况下,在对钢板实施热浸镀锌处理后、将钢板冷却至室温前,在450℃~620℃的温度下进行热浸镀锌的合金化处理。合金化处理条件设为通常的范围内即可。

277.以下,通过实施例更具体地说明本发明,但本发明并不限定于这些实施例。

278.实施例

279.1.评价用钢板的制造

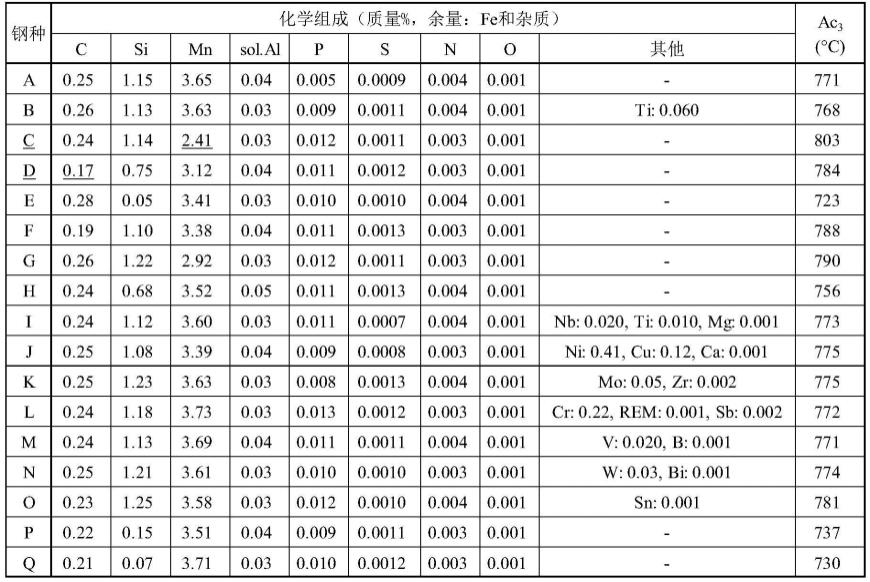

280.利用真空熔化炉熔炼具有表1所示的化学组成的钢,得到钢坯。

281.[表1]

[0282]

表1

[0283][0284]

将所得到的钢坯在1250℃下加热1小时后,在表2所示的条件下进行热轧,得到热轧钢板。需要说明的是,精轧离开侧温度在任一情况下均为奥氏体单相区。另外,从300℃至卷取温度的冷却速度与从750℃至300℃的冷却速度相同。关于卷取,作为其模拟,在相当于卷取温度的预定的温度下保持30min后,以10℃/h炉冷至室温。关于小于100℃的卷取条件,是指在精轧后的预定的冷却条件下冷却至室温。对所得到的热轧钢板进行酸洗后,在表2所示的回火温度下实施回火,接着以冷轧率实施冷轧,得到冷轧钢板。冷轧前的回火时间设为1h。

[0285]

[表2]

[0286]

表2

[0287][0288]

1.2≤ln(t0/t)≤2.8

…

(iii)

[0289]

11.0≤log(v

·

exp(33000/(273 t)))≤15.0

…

(iv)

[0290]

对于所得到的冷轧钢板,在表3所示的条件下实施一次退火和二次退火,制作退火冷轧钢板。冷轧钢板的2次退火在氮98%和氢2%的还原气氛中进行。一次退火中的从加热开始温度(室温)至一次退火温度的平均升温速度设为15℃/s。另外,在二次退火中,从二次退火温度以50℃/s的平均冷却速度冷却至室温(50℃以下)。

[0291]

[表3]

[0292]

表3

[0293][0294]

对于一部分退火冷轧钢板,在460℃停止第2次退火后的冷却,将冷轧钢板在460℃的热浸镀锌浴中浸渍2s,进行热浸镀锌处理。镀浴的条件与以往的镀浴的条件相同。在不实施后述的合金化处理的情况下,在460℃的保持后,以平均冷却速度10℃/s冷却至室温。

[0295]

对于一部分退火冷轧钢板例,在进行热浸镀锌处理后,不冷却至室温,接着实施合金化处理。加热至520℃,在520℃下保持5s而进行合金化处理,之后,以平均冷却速度10℃/s冷却至室温。

[0296]

将这样得到的退火冷轧钢板以伸展率0.1%进行平整轧制,准备各种评价用钢板。

[0297]

2.评价方法

[0298]

对于各例中得到的退火冷轧钢板,实施显微组织观察、拉伸试验、冲击特性试验以

及弯曲试验,对回火马氏体、铁素体、残留奥氏体、贝氏体以及新鲜马氏体的面积率、拉伸强度(ts)、断裂伸长率(tel)、冲击特性以及弯曲性进行评价。各评价的方法如下所述。

[0299]

回火马氏体、铁素体、残留奥氏体、贝氏体以及新鲜马氏体的面积率由基于sem的组织观察和x射线衍射测定计算。对于钢板的l截面,进行镜面研磨,接着利用3%硝酸乙醇溶液使显微组织显现,利用sem以倍率5000倍观察距离表面的距离为1/4位置处的显微组织,对于100μm

×

300μm的范围,利用图像分析(photoshop(注册商标)),计算回火马氏体、铁素体及贝氏体的面积率、以及残留奥氏体和新鲜马氏体的总计的面积率。

[0300]

另外,从所得到的钢板切出宽度25mm、长度25mm的试片,对该试片实施化学研磨而减厚1/4的板厚,对化学研磨后的试片的表面实施3次使用了co球管的x射线衍射分析,对所得到的轮廓进行分析,将各自平均而计算残留奥氏体的面积率。从通过sem观察得到的残留奥氏体和新鲜马氏体的合计的面积率中减去残留奥氏体的面积率,计算新鲜马氏体的面积率。

[0301]

(残留奥氏体晶粒的晶粒圆形度和面积)

[0302]

晶粒的晶粒圆形度和面积通过使用tsl公司制oim analysis version 7的标准功能(map及grain shape circularity)进行ebsp分析来测定。

[0303]

ebsp数据测定条件如下所述。在钢板的l截面的距离表面的距离为板厚的1/4深度位置处,利用具备oim(orientation imaging microscopy:取向成像显微镜)检测器的sem,以500倍的倍率观察50μm

×

50μm的区域,以0.1μm的测定间隔测定ebsp数据。对于5个区域,通过上述方法测定ebsp数据,计算其平均值。

[0304]

(c

mnγ

/c

mnα

和c

siα

/c

siγ

)

[0305]

通过ebsp、sem以及epma测定c

mnγ

/c

mnα

和c

siα

/c

siγ

。使用ebsp和sem,以500倍的倍率观察50μm

×

50μm的区域,以0.1μm的测定间隔测定ebsp数据,对5个区域确定残留奥氏体、铁素体以及回火马氏体。接下来,对于确定的残留奥氏体、铁素体以及回火马氏体,在5点、5个区域分别进行基于epma测定的点分析,将测定值平均而计算c

mnγ

、c

mnα

、c

siα

以及c

siγ

,求出c

mnγ

/c

mnα

和c

siα

/c

siγ

。

[0306]

(拉伸试验方法)

[0307]

从与钢板的轧制方向成直角的方向裁取jis5号拉伸试片,测定拉伸强度(ts)和断裂伸长率(tel),计算ts

×

tel。拉伸试验使用平行部的长度为60mm、成为测定应变的基准的标点距离为50mm的jis5号拉伸试片,通过jis z2241:2011中规定的方法进行。

[0308]

(冲击特性的评价方法)

[0309]

由热处理后的各钢材制作v缺口试片。在该试片的厚度为4.8mm以上的情况下,直接使用,在小于4.8mm的情况下,层叠4.8mm以上的最小张数并螺纹固定后,按照jis z2242:2005供于夏比冲击试验。关于冲击特性,将20℃下的夏比冲击值为20j/cm2以上的情况设为良好,将小于20j/cm2的情况设为不良。

[0310]

(弯曲性的评价方法)

[0311]

由退火后的各钢板以弯曲棱线成为轧制方向的方式制作宽度20mm(成为弯曲棱线的方向)、长度50mm(轧制直角的方向)的弯曲试片。弯曲试片的宽度方向与弯曲轴平行。弯曲试验依据jis z2248:2006的v型块法进行。此时,使用顶端角度90度的v型冲头,在冲头半径r(mm)除以试样的板厚t(mm)而得到的r/t的值为r/t=2.0和3.0的情况下进行弯曲试验,

在r/t的值为3.0和2.0时确认到裂纹的情况下,将弯曲性设为不良,将仅在r/t为2.0的条件下确认到裂纹的情况设为良好,将在r/t为2.0和3.0这两者的条件下未确认到裂纹的情况设为进一步良好。

[0312]

3.评价结果

[0313]

将上述评价的结果示于表4。在本实施例中,将得到了780mpa以上的ts、22000mpa

·

%以上的ts

×

tel、良好的冲击特性和良好的弯曲性的例子评价为具有高强度、并且强度-延展性平衡、弯曲性和冲击特性优异的钢板。

[0314]

[表4]

[0315]

表4

[0316][0317]

#

是指面积为1μm2以上并且晶粒圆形度为0.1以上的残留奥氏体晶粒的总面积相对

于残留奥氏体的整体面积的比例。

[0318]

产业上的可利用性

[0319]

根据本发明,能够得到具有高强度且强度-延展性平衡、弯曲性以及冲击特性优异的钢板。因此,本发明的钢板最适合于立柱等汽车的结构部件用途。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。