1.本实用新型涉及一种用于处理有机废水、废渣、废弃物的厌氧反应设备,属于厌氧处理技术领域。

背景技术:

2.泥浆状、高糊状等黏度较大或者固体含量大的固废、有机垃圾、有机废水等有机废弃物一般由厌氧发酵设备通过厌氧发酵处理,使固体原料在发酵液内混合得到降解。现有厌氧发酵设备普遍存在发酵过程中传质不均匀,降解效果不佳、占地面积大、处理成本高,处理效率低的问题。

3.虽然现有技术不断对厌氧发酵设备进行改进,但是仍未从根本上解决上述问题。如cn104893958a公开的《有机垃圾高温干式厌氧发酵装置》和cn105647793a公开的一种《干式厌氧发酵系统》,没有使固体原料在发酵液内的得到充分混合,传质不剧烈,并不适用于黏度较大或者固体含量大的固废处理。cn106281986a公开的《高固螺旋厌氧反应器》和cn107312705a公开的《高固推流厌氧反应器》,虽然减小了占地面积,适用于高固含量有机物的发酵处理,但是结构复杂,成本高,处理效率低。

4.cn214991513u公开了一种《涡流式有机废弃物集成处理装备》,包括以同心圆方式套装在一起的筒体,各筒体之间围成的空腔为反应区,最内反应区为第一级反应区,其底部设置有进料管,其余各级反应区内设置有隔墙,第一级反应区与其相邻的第二级反应区之间设置回流管,第一级反应区以外的各级反应区在隔墙两侧的底部与上部之间设置回流管,最外侧反应区的底部与第二级反应区的上部之间设置回流管。该装备以高速涡流的方式实现同级反应区的混合硝化液回流,无需填料,筒体内无机械运动部件,通过大比例的混合硝化物料回流替代机械搅拌,形成高速涡流,实现装备内无机械运动部件运行和最好的传质效果。但是该装备采用同心圆方式套装的筒体,有机废弃物在筒体内的行程较短,获得好的传质效果需要多级筒体,使得整个装备占地面积较大。

5.在工业用地日益紧缺的情况下,减小设备的占地面积对于减小土地成本及其运行成本至关重要,但是这对厌氧发酵设备的结构提出了难题,如何处理设备占地面积与处理效率及效果的关系成为亟需解决的问题。

技术实现要素:

6.本实用新型针对现有厌氧发酵技术在处理有机废弃物方面存在的占地面积大、处理量小等问题,提供一种占地面积更小、处理量更大、运行更简单、处理效果更好的旋流式高效厌氧反应器。

7.本实用新型的旋流式高效厌氧反应器,采用以下技术方案。

8.该厌氧反应器,包括中心管和至少一个旋流通道,中心管下端封堵住,旋流通道呈螺旋状,中心管的底部通过进料泵连接进料管,中心管的上端与第一个旋流通道的上端连通,一个旋流通道的底部通过循环泵和升流管连接下一个旋流通道的上端,最后一个旋流

通道的底部一方面连接排料管,一方面连接回流管,回流管通过回流泵连接中心管的底部。

9.所述旋流通道的螺旋角为10~70度(以物料可以流动的坡度为起始)。

10.所述旋流通道以同心圆方式套装在中心管外围,由里往外各旋流通道的外径和内径依次增大。

11.所述旋流通道由空心管缠绕而成,呈弹簧状。

12.所述旋流通道是在套装在中心筒外围的筒体之间连接螺旋板而成。

13.所述中心管和旋流通道的上方设置湿式气柜,各个旋流通道的上端口均处于湿式气柜内。

14.所述排料管上设置排料阀。

15.所述进料管、进料泵和回流泵设置置于地坑中。

16.有机废水、废渣、废弃物料由进料泵注满中心管后,溢出进入第一个旋流通道内,沿第一旋流通道的螺旋通道下行,第一个旋流通道内落下的混合物料通过循环泵和升流管提升至下一个旋流通道,物料和发酵液在各个旋流通道内依次螺旋下行和提升。最后一个旋流通道内落下的物料一方面由回流泵进入中心管,一方面由排料管排出,物料在中心管与各个旋流通道内形成循环。处理过程中产生的沼气沿各旋流通道上升进入湿式气柜后进行处理。

17.本实用新型采用螺旋状旋流通道,有机废水、废渣、废弃物料在下行过程中,处于翻滚状态,且行程长,与发酵液混合更加充分,而且增加了传质时间,传质效果更好,在同等处理量下,上述设备的占地面积更小,同样占地面积的设备则处理效率更高,处理效果更好。

附图说明

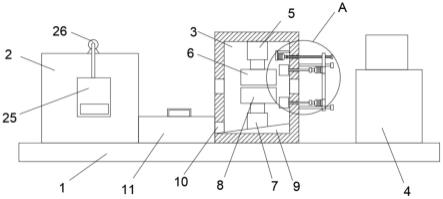

18.图1是本实用新型旋流式高效厌氧反应器实施例1的结构示意图。

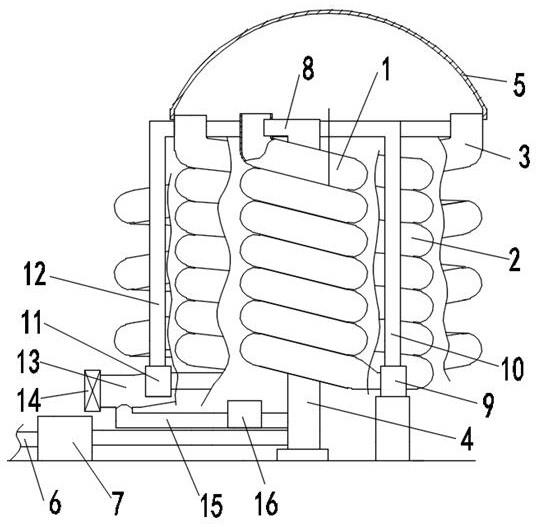

19.图2是本实用新型旋流式高效厌氧反应器实施例2的结构示意图。

20.图中:1.第一旋流通道,2.第二旋流通道,3.第三旋流通道,4.中心管,5.湿式气柜,6.进料管,7.进料泵,8.排出管,9.第一循环泵,10.第一升流管,11.第二循环泵,12.第二升流管,13.排料管,14.控制阀,15.回流管,16.回流泵,17.第一筒体,18.第二筒体,19.第三筒体。

具体实施方式

21.实施例1

22.如图1所示,本实施例的旋流式高效厌氧反应器,其螺旋通道是由圆管、方管等空心管缠绕而成,呈弹簧状。包括中心管4以及多个弹簧状的旋流通道,旋流通道以同心圆方式套装在中心管外围。中心管4为直管,下端封堵住,上端敞口。旋流通道由圆管、方管等空心管缠绕成螺旋弹簧状,各个旋流通道的上端敞口,每个旋流通道的内部均作为一个反应区。图中设置有三个旋流通道,分别是由内至外的第一旋流通道1、第二旋流通道2和第三旋流通道3,三个旋流通道以同心圆方式套装在一起,由里往外其外径和内径依次增大,这样可以尽量减小占用面积。旋流通道也可以是在中心管4的外围环绕的排列,各个旋流通道在同一圆周上,各个旋流通道的大小可以一样。中心管以及各个旋流通道也可以是并行排列。

旋流通道的排列方式以占用面积最小为原则。旋流通道的数量可以根据有机废弃物的种类、处理量以及所达到的效果综合确定。各旋流通道的螺旋角为20-70度,旋向不限,可左旋,也可右旋。

23.各个旋流通道均固定在一个支架上,支架固定在底部基础上。在各个旋流通道的上方设置湿式气柜5,用于对反应产生的沼气进行收集处理,湿式气柜5可通过支架连接固定在相应的旋流通道上,中心管4及各个旋流通道的上端口均处于湿式气柜5内。

24.中心管4的底部设置有进料管6,进料管6连接进料泵7。中心管4的上端口连接排出管8,排出管8插入第一旋流通道1的上端口。第一旋流通道1的底部通过第一循环泵9连接第一升流管10,第一升流管10的上端插入第二旋流通道2的上端口。第二旋流通道2的底部通过第二循环泵11连接第二升流管12,第二升流管12的上端插入第三旋流通道3的上端口。最外围的第三旋流通道3的底部一方面连接排料管13,排料管13上设置控制阀14;一方面连接回流管15,回流管15通过回流泵16连接中心管4的底部。

25.进料管6、进料泵7和回流泵16等均可设置置于地坑中。

26.上述设备运行过程如下所述。

27.有机废水、废渣、废弃物料在进料泵7的带动下由进料管6连续进入中心管4,注满中心管4后由排出管8溢出进入第一旋流通道1内,沿第一旋流通道1由上至下螺旋下行。启动第一循环泵9,第一旋流通道1内落下的混合物料由第一循环泵9通过第一升流管10提升并进入第二旋流通道2,再沿第二旋流通道2由上至下螺旋下行。启动第二循环泵11,第二旋流通道2内落下的混合物料由第二循环泵11通过第二升流管12提升后进入第三旋流通道3,再沿第三旋流通道3由上至下螺旋下行。启动回流泵16,第三旋流通道3内落下的混合物料由回流管15通过回流泵16进入中心管4。如此,有机废弃物在中心管4与各个旋流通道内形成循环。

28.由于旋流通道1呈螺旋状,混合物料在下行过程中,处于翻滚状态,且行程长,与发酵液充分混合,加速了传质,而且增加了传质时间,实现了无机械运动部件和最好的传质效果。反应区内基本不会产生沉淀。在同等处理量下,上述设备的占地面积更小,同样占地面积的设备则处理效率更高,处理效果更好。

29.处理过程中产生的沼气会沿各旋流通道的内壁面上升,再由上端口进入湿式气柜9进行处理,湿式气柜9为现有技术。

30.处理后的物料,一方面通过排料管13上的控制阀14排出,进一步利用;一方面通过回流泵16由回流管15回流进中心管4。

31.这种反应器的运行方式有两种,一是可以连续进料连续出料的,在排料的同时也可以回流;二是序批式进料序批式出料,在完全厌氧处理后一次性排出,再次添加物料进行新的一轮处理。

32.实施例2

33.如图2所示,本实施例的旋流式高效厌氧反应器,其旋流通道是在筒体之间设置螺旋板构成的,具体是在中心管4的外围以同心圆方式依次套装第一筒体17、第二筒体18和第三筒体19,在中心管4的外壁与与第一筒体17的内壁之间连接螺旋板形成第一旋流通道1,在第一筒体17的外壁与第二筒体18的内壁之间连接螺旋板形成第二旋流通道2,在第二筒体18的外壁与第三筒体19的内壁之间连接螺旋板形成第三旋流通道9。湿式气柜5设置在第

三筒体19的上部。

34.本实施例由于中心管4内的物料可以直接进入第一筒体17的上部,所以可以省略实施例1中的排出管8。

35.本实施例的运行方式与实施例1是一样的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。