快换电池包及包含其的电动汽车

1.本技术要求申请日为2021年12月26日的中国专利申请cn2021116067637的优先权、申请日为2021年12月26日的中国专利申请cn2021116067815的优先权、以及申请日为2021年11月30日的中国专利申请cn2021114443838的优先权。本技术引用上述中国专利申请的全文。

技术领域

2.本发明涉及一种快换电池包及包含其的电动汽车。

背景技术:

3.近几年来,新能源汽车发展迅速,依靠蓄电池作为驱动能源的电动车辆,具有零排放,噪声小的优势,随着电动汽车的市场占有率和使用频率也越来越高,目前电动商用车,如电动重型卡车、电动轻型卡车等开始逐渐广泛应用,换电技术也逐步应用到商用车领域。

4.目前,电动快换汽车上的电池包普遍设置在车身大梁的上方,直充电池包或者快换电池箱在车身大梁的上方,利用车身大梁来实现对电池包的支撑作用。由于车身大梁在电动快换汽车上所处位置相对地面较高,而且电池包重量较重,使得电池包的重心较高,相对车辆的稳定性较差,从而影响车辆行驶的安全性,并且占驾驶员后方较大空间,对司机的驾驶体验较差。电池包的尺寸较宽,电池包中远离两侧或四周锁止位置的中间区域与大梁之间没有连接支撑,导致电池包的中间区域易发现下沉现象,从而造成电池包变形,抗震性能差。同时,由于电池包设置在大梁上方,只能通过吊装结构对电池包进行更换,电池包安装连接至大梁上操作步骤较多,造成更换较为复杂。另外,采用吊装结构,换电站整体建筑较高,占地面积大,维护成本高且安全性差。

技术实现要素:

5.本发明要解决的技术问题是为了克服现有技术中的电池包的重心较高,相对车辆的稳定性较差,电池包的中间区域易发现下沉现象,造成电池包变形,抗震性能差,电池包安装连接至大梁上操作步骤较多,造成更换较为复杂的缺陷,提供一种快换电池包及包含其的电动汽车。

6.本发明是通过下述技术方案来解决上述技术问题:

7.一种快换电池包,其可拆卸地设置在电动汽车的大梁上,所述快换电池包包括动力电池和若干个锁连接结构,若干个所述锁连接结构均分布于所述动力电池的周部和/或中间区域,若干个所述锁连接结构均沿竖直方向向上延伸,所述锁连接结构在外力的作用下旋转一定角度后锁止连接于所述大梁的锁止机构上。

8.在本方案中,采用上述结构形式,通过将若干个锁连接结构分布于动力电池的周部以及中间区域,动力电池将通过若干个锁连接结构连接在大梁的锁止机构上,使得载荷均匀分布在快换电池包的各处,有效避免了快换电池包的变形,大大提高快换电池包的稳定性和抗震性能。同时,若干个锁连接结构均沿竖直方向延伸,锁连接结构沿竖直方向向上

移动并锁止连接于锁止机构上,实现快换电池包的快速拆卸或连接,以及实现将快换电池包设于电动汽车的底盘,能够有效降低快换电池包的重心,增加快换电池包的稳定性,降低了换电过程中的故障风险,提高了安全性,并且底盘换电系统占地面积小,换电站推广成本低。

9.较佳地,所述锁连接结构在外力作用下进入所述锁止机构的开槽内并旋转一定角度后挂扣在所述锁止机构上,以实现所述锁连接结构与所述锁止机构的相互锁定。

10.在本方案中,采用上述结构形式,快换电池包在安装或者拆卸时只需要沿竖直方向移动即可,实现快换电池包的快速拆卸或连接。

11.较佳地,所述锁连接结构的顶部具有螺纹部或止挡部。

12.在本方案中,采用上述结构形式,锁连接结构与锁止机构之间安装连接形式多样化,且连接更加稳定。

13.较佳地,所述动力电池的周部设有安装基座,分布于所述动力电池的周部的所述锁连接结构通过所述安装基座安装于所述动力电池。

14.在本方案中,采用上述结构形式,便于锁连接结构的安装,且安装精度高;同时,分布于动力电池的周部的锁连接结构将用于对动力电池的四周进行载荷,有效避免了快换电池包的变形,提高了快换电池包的稳定性。

15.较佳地,所述动力电池包括电池包本体和电芯,分布于所述动力电池的中间区域的所述锁连接结构与所述电池包本体相连接。

16.在本方案中,采用上述结构形式,使得中间区域的锁连接结构将用于对动力电池的中间区域进行载荷,有效避免了快换电池包的变形,大大提高快换电池包的稳定性和抗震性能。

17.较佳地,所述电池包本体包括电池包箱体和箱盖,所述电池包箱体内设有若干个用于放置所述电芯的电芯容纳腔,所述电芯容纳腔的顶部具有开口,所述箱盖连接于所述电池包箱体上并用于遮盖所述电芯容纳腔的所述开口。

18.在本方案中,采用上述结构形式,通过开口将便于电芯安装设置在电芯容纳腔内,通过箱盖对电池包箱体内的电芯进行遮盖,安装设置方便,且稳定性高。

19.较佳地,所述安装基座分别连接于所述电池包箱体的至少两端,所述锁连接结构分别连接于所述安装基座。

20.在本方案中,采用上述结构形式,通过将安装基座分别设置于电池包本体的至少两端,实现了快换电池包稳定连接于锁止机构上。

21.较佳地,分布于所述动力电池的中间区域的所述锁连接结构分别连接于所述电池包箱体和所述箱盖。

22.在本方案中,采用上述结构形式,中间区域的锁连接结构将直接连接在电池包本体上,安装设置非常方便,通过中间区域的锁连接结构将与锁止机构相连接,有效避免了快换电池包中间区域发生凹陷变形的现象,大大提高快换电池包的稳定性和抗震性能。

23.较佳地,所述动力电池还包括第一安装座,所述第一安装座连接于所述电池包箱体沿其长度方向的前端,所述第一安装座的顶部具有第一安装槽,所述快换电池包还包括电池端电连接器,所述电池端电连接器设置于所述第一安装槽内并用于与所述大梁的车端电连接器相连接。

24.在本方案中,采用上述结构形式,将第一安装座设置在电池包箱体的前端,电池端电连接器将安装设置在第一安装槽内,实现电池端电连接器安装设置非常方便。

25.较佳地,所述动力电池还包括第二安装座,所述第二安装座连接于所述电池包箱体沿其长度方向的前端,所述第二安装座的顶部具有第二安装槽,所述快换电池包还包括电池端液冷连接器,所述电池端液冷连接器设置于所述第二安装槽内并用于与所述大梁的车端液冷连接器相连接。

26.在本方案中,采用上述结构形式,将第二安装座设置在电池包箱体的前端,电池端液冷连接器将安装设置在第二安装槽内,实现电池端液冷连接器安装设置非常方便。

27.较佳地,所述电池包箱体包括框架和底板,所述底板连接于所述框架的底部并形成若干个所述电芯容纳腔,所述箱盖连接于所述框架上。

28.在本方案中,采用上述结构形式,整体结构简单,安装设置非常方便。

29.较佳地,所述框架内具有加强梁,所述锁连接结构穿过所述箱盖并与所述加强梁相连接。

30.在本方案中,采用上述结构形式,加强梁具有加强作用,有效加强了动力电池的整体结构强度,有效避免了有效避免了快换电池包的变形。同时,锁连接结构连接在加强梁上,实现锁连接结构与动力电池之间连接更加稳定,进一步提高了快换电池包的稳定性。

31.较佳地,所述锁连接结构与所述箱盖之间具有密封件。

32.在本方案中,采用上述结构形式,密封件将会对锁连接结构与箱盖之间的间隙进行密封,进而可以防止外界物体进入至动力电池内,大大提高了快换电池包的安全稳定性。

33.一种电动汽车,所述电动汽车包括大梁和如上所述的快换电池包,所述快换电池包可拆卸安装于所述大梁。

34.在本方案中,采用上述结构形式,通过将若干个锁连接结构分布于动力电池的周部以及中间区域,使得载荷均匀分布在快换电池包的各处,有效避免了电池包变形,大大提高快换电池包的稳定性和抗震性能。同时,锁连接结构沿竖直方向向上移动并锁止连接于锁止机构上,实现快换电池包的快速拆卸或连接,以及实现将快换电池包设于电动汽车的底盘,能够有效降低快换电池包的重心,增加快换电池包的稳定性,降低了换电过程中的故障风险,提高了安全性,并且底盘换电系统占地面积小,换电站推广成本低。

35.较佳地,所述电动汽车还包括电池托盘,所述电池托盘连接于所述大梁,所述快换电池包可拆卸安装于所述电池托盘的底部。

36.在本方案中,采用上述结构形式,快换电池包采用可拆卸连接方式安装在电池托盘的底部,实现电动汽车的底盘换电,快换电池包安装方便;快换电池包的设置将能够降低电动汽车整体的重心高度,增加快换电池包的稳定性,对电动汽车平稳性、安全性提升一个较大空间。

37.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

38.本发明的积极进步效果在于:

39.本发明的快换电池包及包含其的电动汽车,通过将若干个锁连接结构分布于动力电池的周部以及中间区域,使得载荷均匀分布在快换电池包的各处,有效避免了电池包变形,大大提高快换电池包的稳定性和抗震性能。同时,锁连接结构沿竖直方向向上移动并锁

止连接于锁止机构上,实现快换电池包的快速拆卸或连接,以及实现将快换电池包设于电动汽车的底盘,能够有效降低快换电池包的重心,增加快换电池包的稳定性,降低了换电过程中的故障风险,提高了安全性,并且底盘换电系统占地面积小,换电站推广成本低。

附图说明

40.图1为本发明实施例1的电动汽车的结构示意图。

41.图2为本发明实施例1的电动汽车的另一视角结构示意图。

42.图3为本发明实施例1的电动汽车的结构示意图,其中省略了快换电池包。

43.图4为本发明实施例1的快换电池包和电池托盘的结构示意图。

44.图5为本发明实施例1的电池托盘的结构示意图。

45.图6为本发明实施例1的快换电池包的结构示意图。

46.图7为本发明实施例1的快换电池包的俯视结构示意图。

47.图8为本发明实施例1的快换电池包的分解结构示意图。

48.图9为本发明实施例1的快换电池包的部分结构示意图。

49.图10为本发明实施例1的快换电池包的局部放大示意图。

50.图11为本发明实施例1的快换电池包在锁止前的部分内部结构示意图。

51.图12为本发明实施例1的快换电池包在锁止后的部分内部结构示意图。

52.图13为本发明实施例2的快换电池包在锁止后的部分内部结构示意图。

53.附图标记说明:

54.动力电池1

55.安装基座11

56.电芯12

57.电池包本体13

58.电池包箱体131

59.框架1311

60.底板1312

61.加强梁1313

62.箱盖132

63.第一安装座14

64.第二安装座15

65.密封件16

66.锁连接结构2

67.电池端电连接器3

68.电池端液冷连接器4

69.快换电池包10

70.大梁20

71.电池托盘30

72.锁止机构301

73.车端电连接器302

74.车端液冷连接器303

具体实施方式

75.下面通过实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在的实施例范围之中。

76.实施例1

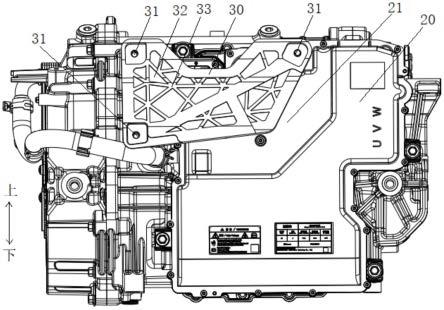

77.如图1至图12所示,本实施例公开了一种电动汽车,该电动汽车为重卡或轻卡等商用车。该电动汽车包括两个大梁20和快换电池包10,快换电池包10可拆卸安装于大梁20。通过快换电池包10与大梁20采用可拆卸连接方式,从而能够对电动汽车上的快换电池包10进行更换,实现换电操作。

78.快换电池包10包括动力电池1和若干个锁连接结构2,若干个锁连接结构2均分布于动力电池1的周部和/或中间区域,若干个锁连接结构2均沿竖直方向向上延伸,锁连接结构2在外力的作用下旋转一定角度后锁止连接于大梁20的锁止机构301上。

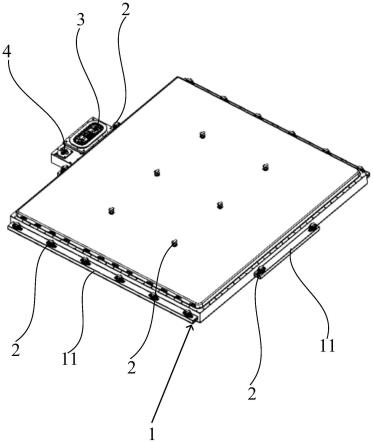

79.在本实施例中,如图6和图7所示,若干个锁连接结构2分布于动力电池1的周部以及中间区域,动力电池1将通过若干个锁连接结构2连接在大梁20的锁止机构301上,使得载荷均匀分布在快换电池包10的各处,有效避免了快换电池包10的变形,大大提高快换电池包10的稳定性和抗震性能。同时,若干个锁连接结构2均沿竖直方向向上延伸,锁连接结构2沿竖直方向向上移动并锁止连接于锁止机构301上,实现快换电池包10的快速拆卸或连接。

80.在本实施例中,如图1所示,电动汽车还包括电池托盘30,电池托盘30连接于大梁20,快换电池包10可拆卸安装于电池托盘30的底部。如图1、图3和图5所示,锁止机构301安装设置在电池托盘30的底部,若干个锁连接结构2将连接在电池托盘30底部的锁止机构301上,快换电池包10采用可拆卸连接方式安装在电池托盘30的底部,实现电动汽车的底盘换电,快换电池包10安装方便;快换电池包10的设置将能够降低电动汽车整体的重心高度,增加快换电池包的稳定性,对电动汽车平稳性、安全性提升一个较大空间。

81.锁连接结构2在外力作用下进入锁止机构301的开槽内并旋转一定角度后挂扣在锁止机构301上,以实现锁连接结构2与锁止机构301的相互锁定。在锁止前,锁连接结构2沿竖直方向向上移动,使得锁连接结构2将移动至锁止机构301的开槽内。锁连接结构2通过在外力作用下旋转一定角度后挂扣在锁止机构301上,在锁止后,锁连接结构2与锁止机构301的相互锁定,从而实现将快换电池包10安装在电池托盘30的底部。快换电池包10在安装或者拆卸时只需要沿竖直方向移动即可,无需水平移动或者其他方向移动,实现快换电池包10的快速拆卸或连接。

82.锁连接结构2的顶部具有止挡部,具体地,如图11和图12所示,锁连接结构2可以为t型杆结构,锁连接结构2包括解锁杆,该解锁杆的上端设有止挡部,止挡部包括沿水平方向延伸的锁止杆,该锁止杆为柱状体且水平设置在解锁杆的顶部,锁止杆与解锁杆共同构成t型结构。锁止机构301包括锁基座,锁基座具有沿竖直方向延伸的开孔,该开孔内设有限位部内具有与止挡部相互配合的限位部,本实施例中,开孔为方形孔且开孔的上方形成该限位部,从而实现锁连接结构2与锁止机构301的相互锁定。当锁止杆处于第一角度时,锁止杆能够穿过开孔并进入锁基座的限位部内,当锁止杆旋转至第二角度时,锁止杆能够被限制在限位部内,从而使得锁止机构301与锁连接结构2相对固定。

83.锁连接结构2与锁止机构301之间仅沿竖直方向即可进行锁止,安装连接形式简单,且连接更加稳定。

84.动力电池1的周部设有安装基座11,分布于动力电池1的周部的锁连接结构2通过安装基座11安装于动力电池1。通过在动力电池1的周部设有安装基座11,实现分布于动力电池1的周部的锁连接结构2均设置于安装基座11,便于锁连接结构2的安装,且安装精度高;同时,分布于动力电池1的周部的锁连接结构2将用于对动力电池1的四周进行载荷,有效避免了快换电池包10的变形,提高了快换电池包10的稳定性。

85.动力电池1包括电池包本体13和电芯12,分布于动力电池1的中间区域的锁连接结构2与电池包本体13相连接。通过分布于动力电池1的中间区域的锁连接结构2与电池包本体13相连接,使得中间区域的锁连接结构2将用于对动力电池1的中间区域进行载荷,有效避免了快换电池包10的变形,大大提高快换电池包10的稳定性和抗震性能。

86.电池包本体13包括电池包箱体131和箱盖132,电池包箱体131内设有若干个用于放置电芯12的电芯容纳腔,电芯容纳腔的顶部具有开口,箱盖132连接于电池包箱体131上并用于遮盖电芯容纳腔的开口。通过开口将便于电芯12安装设置在电芯容纳腔内,之后将通过箱盖132对电池包箱体131内的电芯12进行遮盖,安装设置方便,且稳定性高。

87.如图8和图9所示,电池包箱体131包括框架1311和底板1312,框架1311内具有加强梁1313,底板1312连接于框架1311的底部并形成若干个电芯容纳腔,箱盖132连接于框架1311上。通过将底板1312安装设置在框架1311的底部,箱盖132连接于框架1311的顶部,实现电池包本体13内具有用于容纳电芯12的若干个电芯容纳腔,整体结构简单,安装设置非常方便。

88.安装基座11分别连接于电池包箱体131的至少两端,锁连接结构2分别连接于安装基座11,并贯穿安装基座11,锁连接结构2顶部沿竖直方向延伸并凸出于安装基座11的顶面,锁连接结构2底部暴露于安装基座11的底面。在本实施例中,如图7和图9所示,安装基座11分别连接于电池包箱体131的四周。安装基座11上的锁连接结构2将与锁止机构301相连接,通过将安装基座11分别设置于电池包本体13的四周,实现了快换电池包10稳定连接于锁止机构301上。锁连接结构2顶部沿竖直方向延伸并凸出于安装基座11的顶面,以便与电池托盘30底部的锁止机构301连接,并且锁连接结构2底部暴露于安装基座11的底面,以便于解锁机构作用于锁连接结构2的底部进而实现锁连接结构2与锁止机构301之间的锁止或者解锁。

89.分布于动力电池1的中间区域的锁连接结构2分别连接于电池包箱体131和箱盖132,并贯穿电池包箱体131和箱盖132,锁连接结构2顶部沿竖直方向延伸并凸出于箱盖132的顶面,锁连接结构2底部暴露于电池包箱体131的底面。在本实施例中,如图9所示,加强梁1313上设有连接孔,锁连接结构2穿过箱盖132并与加强梁1313上的连接孔相连接。加强梁1313具有加强作用,通过加强梁1313设置在框架1311内将有效加强了动力电池1的整体结构强度,有效避免了有效避免了快换电池包10的变形。同时,锁连接结构2连接在加强梁1313上,实现锁连接结构2与动力电池1之间连接更加稳定,进一步提高了快换电池包10的稳定性,有效避免了快换电池包10中间区域发生凹陷变形的现象,大大提高快换电池包10的稳定性和抗震性能。锁连接结构2顶部沿竖直方向延伸并凸出于箱盖132的顶面,以便与电池托盘30底部的锁止机构301连接,锁连接结构2底部暴露于电池包箱体131的底面,以便

于解锁机构作用于锁连接结构2的底部进而实现锁连接结构2与锁止机构301之间的锁止或者解锁。

90.如图10所示,锁连接结构2与箱盖132之间具有密封件16。密封件16套设在锁连接结构2上,密封件16将会对锁连接结构2凸出于箱盖132的顶面的部分与箱盖132之间的间隙进行密封,进而可以防止外界物体进入至动力电池1内,大大提高了快换电池包10的安全稳定性。

91.如图8和图9所示,动力电池1还包括第一安装座14,第一安装座14连接于电池包箱体131沿其长度方向的前端,第一安装座14的顶部具有第一安装槽,快换电池包10还包括电池端电连接器3,电池端电连接器3设置于第一安装槽内并用于与大梁20的车端电连接器302相连接。电池端电连接器3与车端电连接器302相连接,实现快换电池包10将用于对电动汽车提供电力。将第一安装座14设置在电池包箱体131的前端,电池端电连接器3将安装设置在第一安装槽内,实现电池端电连接器3安装设置非常方便。

92.动力电池1还包括第二安装座15,第二安装座15连接于电池包箱体131沿其长度方向的前端,第二安装座15的顶部具有第二安装槽,快换电池包10还包括电池端液冷连接器4,电池端液冷连接器4设置于第二安装槽内并用于与大梁20的车端液冷连接器303相连接。电池端液冷连接器4与车端液冷连接器303相连接,实现对快换电池包10的冷却降温。将第二安装座15设置在电池包箱体131的前端,电池端液冷连接器4将安装设置在第二安装槽内,实现电池端液冷连接器4安装设置非常方便。

93.在本实施例中,如图7所示,安装基座11分别连接于电池包箱体131的左右两端以及电池包箱体131的前后两端,电池包箱体131前端的安装基座11上具有至少两个锁连接结构2,第一安装座14和第二安装座15均位于两个锁连接结构2之间。其中,前端的安装基座11、第一安装座14和第二安装座15可以一体成型。

94.实施例2

95.本实施例的快换电池包10结构与实施例1的相同部分不再复述,仅对不同之处作说明。如图13所示,锁连接结构2的顶部具有第一螺纹部,具体地,锁连接结构2可以为螺栓结构。锁止机构301包括锁基座,锁基座内具有沿竖直方向延伸的开孔,开孔内设有与第一螺纹部相互配合的第二螺纹部,锁连接结构2竖向设置在锁基座的开孔内,该锁连接结构2可在竖直方向移动,第一螺纹部能够与第二螺纹部啮合或解除啮合,从而实现锁连接结构2与锁止机构301的锁止和解锁。锁连接结构2与锁止机构301之间仅沿竖直方向即可进行锁止,安装连接形式简单,且连接更加稳定。

96.当然,在其它实施方式中,锁连接结构2与锁止机构301通过螺接、卡接、扣接、插接、勾接、榫接中的任一一种方式相互配合以实现快换电池包10安装连接在大梁20上。

97.采用上述实施例中技术方案,充分利用大梁下方的高度空间,在换电设备对快换电池包进行拆卸时,空载的换电设备可以直接进入快换电池包的下方空间,且不与电动汽车的底部产生干涉;在换电设备对快换电池包进行安装时,承载有快换电池包的换电设备也可以直接进入大梁的下方进行换电,且不与电动汽车的底部产生干涉。整个过程中,既不需要举升车身,也不需要设置下沉式空间或挖坑用于供换电设备进出,降低换电站的建站成本、时间和难度,降低对建站场地的要求,提高换电的效率。

98.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅

是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。