1.本实用新型涉及一种潜油电机,特别是一种超低速同步磁阻潜油电机,适合斜井、水平井、稠油井原油开采。

背景技术:

2.现国内外采用的采油设备主要包括有杆和无杆采油设备两大类:

3.1.有杆采油设备普遍存在以下问题:

4.(1)能源利用效率低,有杆抽油系统平均效率不足20%。采油系统是油田最大的生产用电系统,其年耗电量约占油田总用电量的56%,在油田生产成本中约有三分之一为电能消耗,而采油设备消耗的电能约占采油总电能消耗的80%左右,存在巨大的能源浪费;

5.(2)石油采收率低,对于高含水井、稠油井,现在的地面驱动抽油机因运行成本高,无法进行常规开采,造成石油资源的大量浪费;

6.(3)体积笨重,占地面积大,工作噪音大,有些采油设备位于市内居民区,造成土地浪费、噪音影响居民的工作和生活;

7.(4)不能适合斜井、水平井等。

8.2.无杆采油设备在能源利用效率上具有明显的优势,与最常用有杆采油设备——游梁式抽油机相比,直驱潜油螺杆泵无杆采油设备可节电70%。直驱潜油螺杆泵无杆采油设备有如此高的能源利用效率,被国际上公认为是最有前途的采油设备,但由于其技术上存在的巨大问题(在电动机和螺杆泵之间必须采用减速器进行降速,减速器的输出扭矩经常达到600nm,目前现有的减速器在泵体直径只有100毫米空间里都无法长期可靠工作),直驱潜油螺杆泵无杆采油设备至今没有得到推广应用。

9.3.国外类似产品情况

10.据相关资料记载,美国centrilift-hughes公司于2002年开始设计生产espcp系统,潜油电机与专用的9:1齿轮减速器配套适用,推力轴承采用氧化锆陶瓷。美国雷达公司2004年与加拿大一公司合作研发潜油螺杆泵采油系统,也是采用减速机结构,减速比为16:1和4:1。其他国家如俄罗斯、加拿大也有业内知名公司研制了减速机结构的潜油螺杆泵,受国内材料等限制,我国的减速机结构潜油螺杆泵虽有多个厂家研究,但使用效果并不好。

11.在此基础上开始研制一种超低速同步磁阻潜油电机。针对直驱潜油螺杆泵无杆采油设备存在的问题,创造性的解决了超低速、大扭矩、耐高温,高效节能同步磁阻潜油电机技术世界难题,成功的实用新型了超低速大扭矩的超低速同步磁阻潜油电机,在同步磁阻潜油电机和螺杆泵之间彻底甩掉了影响潜油螺杆泵可靠性和寿命的减速器,使该项技术的实用性获得了突破性的进展。

技术实现要素:

12.本实用新型目的是提供一种能降低故障停机,减少产量损失,提高开发经济效益,适合斜井、水平井、高温井、稠油井原油开采的一种超低速同步磁阻潜油电机。

13.本实用新型的目的是这样实现的,一种超低速同步磁阻潜油电机,其特征是:至少包括:联轴器(2)、半环组装(3)、推力盘(4)、止推轴承(5)、上电机接头组装(6)、电缆插头组装(7)、定子总成(8)、转子总成(9)、扶正器(10)、滤油器(11)、注油阀(12)、底座组装(13)、壳体(16);在壳体(16)内,定子总成(8)和转子总成(9)在中间段,转子总成(9)紧靠轴(17),定子总成(18)紧靠壳体(16)内壁安装,并隔空套接在转子总成(9)外径外,中间段的定子总成(8)和转子总成(9)分前后段,前后段之间通过扶正器(10)进行扶正;中间段定子总成(8)和转子总成(9)的下端通过底座组装(13)、滤油器(11)和注油阀(12),注油阀(12)输入端接通采油池,注油阀(12)输出端进入滤油器(11),通过滤油器(11)滤除进入注油阀(12)的原油,底座组装(13)底部有螺纹护盖(14)。

14.所述的壳体(16)内整体结构呈柔性体结构。

15.所述的中间段定子总成(8)和转子总成(9)的上端有:联轴器(2)、半环组装(3)、推力盘(4)、止推轴承(5)、上电机接头组装(6)和电缆插头组装(7);电缆插头组装(7)的电缆为三相电压;电缆插头组装(7)将井口变压器的供电经控制单元控制供给同步磁阻潜油电机,通过转子总成(9)的驱动转子转动;联轴器(2)和中间段定子总成(8)和转子总成(9)之间分别固定半环组装(3)、推力盘(4)和止推轴承(5)。

16.所述的转子总成(9)通过半环组装(3)、推力盘(4)悬挂在定子总成(8)内,以减少定子总成(8)和转子总成(9)各自变形带来的过定位问题,减少扶正器(10)和止推轴承(5)的载荷。

17.所述的定子总成(8)和转子总成(9)整体轴为空心结构上下贯通。

18.在扶正器(10)和止推轴承(5)处有径向孔,电机转动时在离心力的作用下,油液从径向孔中流出,润滑扶正轴承。

19.所述的定子总成(8)和壳体(16)是整体结构设计,定子壳经过金属热喷涂。

20.所述的定子总成(8)的定子铁心为椭圆形闭口槽结构,定子绕组为y接法。

21.在底座组装(13)和壳体(16)之间有放倒块(15),在联轴器(2)顶部有运输帽(1),保护同步磁阻潜油电机。

22.所述的转子总成(9)是分段式多转子无导条结构,每段都有扶正轴承定位;每段之间都有非导磁材料隔离,以减少铁氧体对扶正轴承的影响。

23.本实用新型的优点是:

24.1、定子是整体结构设计,定子壳经过金属热喷涂技术,增加表面硬度和耐腐蚀性,满足油田长期使用。定子铁心为椭圆形闭口槽,为减少高次谐波采用双层短距绕组,在电机底部采用同步磁阻潜油电机专用沉淀腔,提高系统可靠性,降低故障停机,减少产量损失,提高开发经济效益;

25.2、使用铁氧体,使电机成本大幅降低;凸极比更高,弱磁调速性能好,改善同步磁阻潜油电机运行工况,提高同步磁阻潜油电机运行寿命;

26.3、适合斜井、水平井、高温井、稠油井原油开采。

27.超低速同步磁阻潜油电机通过直驱螺杆泵,可有效解决地面螺杆泵抽油杆偏磨、断杆、螺杆泵运行工况差、寿命短、技术难题。该同步磁阻潜油电机具有超低速大转矩、调速平滑、耐高温、高效节能等特点。

附图说明

28.下面结合实施例及附图对本实用新型作进一步说明:

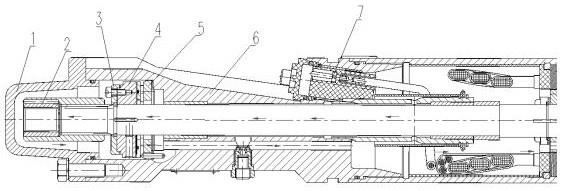

29.图1是本实用新型实施例结构同步磁阻潜油电机上端图;

30.图2是本实用新型实施例结构同步磁阻潜油电机中端图;

31.图3是本实用新型实施例结构同步磁阻潜油电机下端图;

32.图4定子铁心为椭圆形闭口槽结构示意图;

33.图5是转子是分段式多转子无导条结构示意图。

34.图中,1、运输帽;2、联轴器;3、半环组装;4、推力盘;5、止推轴承;6、上电机接头组装;7、电缆插头组装;8、定子总成;9、转子总成;10、扶正器;11、滤油器;12、注油阀;13、底座组装;14、螺纹护盖;15、放倒块;16、壳体;17、轴。(图1、图2和图3上下连接构成完整结构示意图)。

具体实施方式

35.为了清楚说明本实用新型,整体结构分成三段同,分别是同步磁阻潜油电机上段、中段和同步磁阻潜油电机下段,上段、中段和下段连接形成整体。

36.如图1、图2和图3所示,一种超低速同步磁阻潜油电机,联轴器2、半环组装3、推力盘4、止推轴承5、上电机接头组装6、电缆插头组装7、定子总成8、转子总成9、扶正器10、滤油器11、注油阀12、底座组装13、壳体16;在壳体16内,定子总成8和转子总成9在中间段,转子总成9紧靠轴17,定子总成18紧靠壳体16内壁安装,并隔空套接在转子总成9外径外,中间段的定子总成8和转子总成9分前后段,前后段之间通过扶正器10进行扶正;中间段定子总成8和转子总成9的下端通过底座组装13、滤油器11和注油阀12,注油阀12输入端接通采油池,注油阀12输出端进入滤油器11,通过滤油器11滤除进入注油阀12的原油,底座组装13底部有螺纹护盖14。

37.中间段定子总成8和转子总成9的上端有:联轴器2、半环组装3、推力盘4、止推轴承5、上电机接头组装6和电缆插头组装7;电缆插头组装7的电缆为三相电压。

38.电缆插头组装7将井口变压器的供电经控制单元控制供给同步磁阻潜油电机,通过转子总成9的驱动转子转动。

39.联轴器2和中间段定子总成8和转子总成9之间分别固定半环组装3、推力盘4和止推轴承5。

40.同步磁阻潜油电机上端和同步磁阻潜油电机下端在壳体16内整体结构呈柔性体结构。

41.从上述描述可知,超低速同步磁阻潜油电机中的转子总成9通过半环组装3、推力盘4悬挂在定子总成8内,以减少定子总成8和转子总成9各自变形带来的过定位问题,减少扶正器10和止推轴承5的载荷。

42.定子总成8和转子总成9构成的超低速同步磁阻潜油电机冷却系统合理,整体为空心轴,上下贯通,在扶正器10和止推轴承5处有径向孔,电机转动时在离心力的作用下,油液从径向孔中流出,润滑扶正轴承。电机内腔油液大小循环设计合理,既考虑到冷却也考虑到各润滑部位的油液供应,确保其有效润滑。

43.定子总成8和壳体是整体结构设计,定子壳经过金属热喷涂技术,增加表面硬度和

耐腐蚀性,满足油田长期使用。

44.定子铁心为椭圆形闭口槽结构,如图5所示,定子绕组为y接法。为减少高次谐波采用双层短距绕组,电磁线采用高强度、高韧性、高耐温的peek(聚醚醚酮)树脂电磁线,有效防止变频器高次谐波对电机使用寿命影响。

45.在底座组装13和壳体16之间有放倒块15,以保护同步磁阻潜油电机。

46.在联轴器2顶部有运输帽1,同样为了保护同步磁阻潜油电机。

47.超低速同步磁阻潜油电机采用管式整体槽绝缘技术,绕组端部采用整体浇注固化封槽口,即使同步磁阻电机进水也不会被烧毁大大提高了电机的使用寿命。

48.转子是分段式多转子无导条结构,如图5所示,每段都有扶正轴承定位;每段之间都有非导磁材料隔离,以减少铁氧体对扶正轴承的影响。转子铁氧体是内嵌式结构,耐温260℃为了铁氧体牢固可靠,并辅以jk-6363特种环氧胶整体粘接。转子间的扶正轴承两端有耐油耐磨垫圈,确保扶正轴承转动灵活。电机引线使用聚四氟软线。电机引出电缆采用插接式结构,操作简单密封可靠。同步磁阻潜油电机通过矢量控制,实现电机智能化。

49.同步磁阻潜油电机与传统的电磁感应电机不同,同步磁阻潜油电机的设计融合了铁氧体,在额定功率要求相同时,相对于传统感应电机,同步磁阻潜油电机,具有更高的起动转矩,提高系统功率因数,同时也减少了电力损失,降低系统电流和机组发热量。由于产热少,同步磁阻潜油电机冷却需求也相对传统电机有所降低,并可在较低频率下运行。同步磁阻潜油电机采用变频矢量控制,使系统能够针对井况变化做出及时调节,优化或消除低流速条件的不利影响,从而确保最大产量。因此,低产热、快速和超精控等优势使得同步磁阻潜油电机的运行范围增大。同步磁阻电机利用嵌入内部的强大的铁氧体,使电机可以与电机磁场的变化速度同步运转。在结构上同步磁阻潜油电机比电磁感应电机具有更高的功率密度,同时,在机组启动时,通过矢量控制电机定子电流和转矩电流,同步磁阻潜油电机系统可输出比电磁感应电机高2~3倍的起动转矩,大大提高了系统对复杂油井操作的可靠型和经济性。

50.超低速同步磁阻潜油电机是无杆直驱采油装备专用同步磁阻潜油电机,该同步磁阻潜油电机具有超低速大转矩、调速平滑、耐高温高耐腐蚀、高效节能等特点。同步磁阻潜油电机的调速范围为50~700rpm,处于螺杆泵工作的最佳转速范围。同步磁阻潜油电机效率达90%以上,启动扭矩达到700n

·

m以上。

51.超低速同步磁阻潜油电机整体结构按柔性体设计,转子总成通过推力盘半环悬挂在定子内,以减少定、转子各自变形带来的过定位问题,减少扶正轴承的载荷。电机冷却系统合理,电机轴整体为空心轴,上下贯通,在扶正轴承处有径向孔,电机转动时在离心力的作用下,油液从径向孔中流出,润滑扶正轴承。电机内腔油液大小循环设计合理,既考虑到冷却也考虑到各润滑部位的油液供应,确保其有效润滑。定子是整体结构设计,定子壳经过金属热喷涂技术,增加表面硬度和耐腐蚀性,满足油田长期使用。定子铁心为椭圆形闭口槽(图4),定子绕组为y接法,为减少高次谐波采用双层短距绕组,电磁线采用高强度、高韧性、高耐温的peek(聚醚醚酮)树脂电磁线,有效防止变频器高次谐波对电机使用寿命影响;研发了电机管式整体槽绝缘技术,绕组端部采用整体浇注固化封槽口技术,即使同步磁阻电机进水也不会被烧毁大大提高了电机的使用寿命。转子是分段式多转子无导条结构,每段都有扶正轴承定位;每段之间都有非导磁材料隔离,以减少铁氧体对扶正轴承的影响。转子

铁氧体是内嵌式结构,耐温260℃为了铁氧体牢固可靠,并辅以jk-6363特种环氧胶整体粘接。转子间的扶正轴承两端有耐油耐磨垫圈,确保扶正轴承转动灵活。电机引线使用聚四氟软线。电机引出电缆采用插接式结构,操作简单密封可靠。同步磁阻潜油电机通过矢量控制,实现电机智能化。

52.同步磁阻潜油电机与传统的电磁感应电机不同,同步磁阻潜油电机的设计融合了铁氧体,在额定功率要求相同时,相对于传统感应电机,同步磁阻潜油电机,具有更高的起动转矩,提高系统功率因数,同时也减少了电力损失,降低系统电流和机组发热量。由于产热少,同步磁阻潜油电机冷却需求也相对传统电机有所降低,并可在较低频率下运行。同步磁阻潜油电机采用变频矢量控制,使系统能够针对井况变化做出及时调节,优化或消除低流速条件的不利影响,从而确保最大产量。因此,低产热、快速和超精控等优势使得同步磁阻潜油电机的运行范围增大。同步磁阻电机利用嵌入内部的强大的铁氧体,使电机可以与电机磁场的变化速度同步运转。在结构上同步磁阻潜油电机比电磁感应电机具有更高的功率密度,同时,在机组启动时,通过矢量控制电机定子电流和转矩电流,同步磁阻潜油电机系统可输出比电磁感应电机高2~3倍的起动转矩,大大提高了系统对复杂油井操作的可靠型和经济性。同步磁阻潜油电机,具有更高的起动转矩,提高系统效率同时也减少了电力损失,降低系统电流和机组发热量。

53.本实施例没有详细叙述的部件和结构属本行业的公知部件和常用结构或常用手段,这里不一一叙述。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。