1.本发明涉及施工技术,具体涉及一种实心方墩分段一次成型施工装置。

背景技术:

2.实心方墩是最常见的高架桥支撑构造,现有技术中,实心方墩的施工主要采用传统翻模、爬模或滑膜施工工艺。爬模或滑膜主要应用于大截面实心方墩施工。小截面方墩在柱系梁位置施工受条件限制施工困难,因此公路工程小截面方墩一般采用翻模施工,翻模施工工艺在钢筋施工时主要采用柱上接长现场绑扎安装工艺,因工作环境受限导致人为因素对钢筋保护层质量控制影响较大。同时传统翻模施工模板拼缝较多易出现错台现象;各模混凝土因浇筑时差较大,混凝土外观易出现色差等问题。

3.如申请号为cn201210006054.x,公开号为2012年07月11日,名称为《一种高墩翻模施工工艺》的发明专利申请,其包括如下工艺步骤:墩柱按模板高度分层浇筑,支架及模板自行爬升周转施工;翻模施工顺序为:每层墩身浇筑完成后,待混凝土强度足够时向上翻模,在墩身顶部按装横梁,利用手拉葫芦人工翻升支架,支架到位后,将支架与墩身模板固定节支撑牢固,然后拆除下部模板,利用手拉葫芦将模板翻升至下一层高度,安装模板,安装支架与墩身间支腿,确认稳固后进行下一层墩柱灌注施工作业。

4.显然的,对于小高度的如十米以下乃至五米以下的实心方墩,爬模或滑膜都是大型设备且设备复杂,大材小用施工成本较高;而对于翻模如上所述,其难以一次成型,而且翻模每次为两层或者三层模板,高度一般为2-3米,如此对于即使只有5-10高度的方墩,也需要至少两次浇筑施工,导致施工时间较长。

技术实现要素:

5.本发明的目的是提供一种实心方墩分段一次成型施工装置,以解决现有技术中的上述不足之处。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种实心方墩分段一次成型施工装置,包括四组用于围出实心方墩的浇筑腔的模板体,各组所述模板体包括竖直方向上依次相连的多个分模板,在水平方向上,相邻两分模板间通过横向连接件进行连接;各所述模板体上均通过一竖向连接件同时连接各所述分模板;

8.在所述浇筑腔内分段浇筑混凝土以形成所述实心方墩。

9.上述的实心方墩分段一次成型施工装置,所述分模板包括位于中间的平直段,所述平直段两端各设置有一个配合段,在水平方向上,相邻两个所述分模板件通过配合段相对接。

10.上述的实心方墩分段一次成型施工装置,所述横向连接件包括横向连接杆,所述横向连接杆的两端各限位连接于一所述分模板上,其中横向连接杆的至少一端是通过螺母进行所述限位连接的。

11.上述的实心方墩分段一次成型施工装置,还包括卸力轴承,所述卸力轴承为圆锥滚子轴承和推力球轴承,所述卸力轴承活动套接于所述横向连接杆上,所述螺母、卸力轴承以及分模板依次抵接。

12.上述的实心方墩分段一次成型施工装置,所述卸力轴承的内圈抵接于所述分模板上,所述卸力轴承的外圈抵接所述螺母。

13.上述的实心方墩分段一次成型施工装置,还包括长条状的联动限位件,所述联动限位件抵接于所述分模板的外壁面上,所述联动限位件的两端各连接一个所述横向连接杆。

14.上述的实心方墩分段一次成型施工装置,所述分模板相对两侧分别设置有第一嵌槽以及第一延伸部,在水平方向上,对于相邻的两个分模板,所述第一延伸部嵌于所述第一嵌槽中以连接两个所述分模板。

15.上述的实心方墩分段一次成型施工装置,所述分模板的顶部设置有第二嵌槽,所述分模板的底部设置有第二延伸部,对于竖向相邻的两个分模板,所述第二延伸部嵌于所述第二嵌槽中以使得所述浇筑腔的内壁面竖向平整。

16.上述的实心方墩分段一次成型施工装置,所述竖向连接件包括并列设置的多个竖向杆,各所述竖向杆同时贯穿各所述分模板。

17.上述的实心方墩分段一次成型施工装置,所述竖向杆设置于所述联动限位件的内侧,且所述联动限位件对所述竖向杆施加压力。

18.上述的实心方墩分段一次成型施工装置,还包括斜拉钢索,所述斜拉钢索一端连接于所述模板体上,另一端连接于地面基础上。

19.在上述技术方案中,本发明提供的实心方墩分段一次成型施工装置,直接多个模板体围出完整的实心方墩的浇筑腔,通过分段浇筑的形式一次性的将整个实心方墩浇筑出来,为了一体式结构更高强度的保证,在竖直方向和水平方向两个方向上分别通过横向连接件以及竖向连接件进行限位和加强,以将多个模板体完全相互限位。

附图说明

20.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

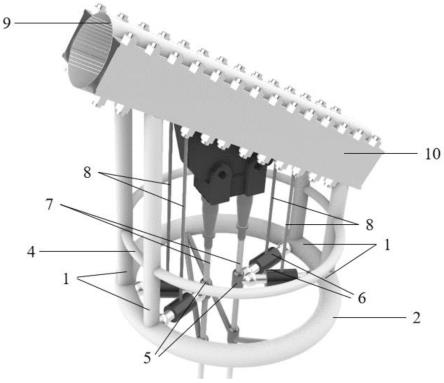

21.图1为本发明一种实施例提供的实心方墩分段一次成型施工装置的结构示意图;

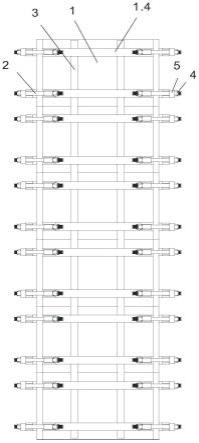

22.图2为本发明一种实施例提供的分模板的俯视图;

23.图3为本发明另一种实施例提供的分模板的侧视图;

24.图4为本发明再一种实施例提供的分模板的俯视图;

25.图5为本发明再一种实施例提供的横向连接件和联动限位件的结构示意图;

26.图6为本发明再一种实施例提供的联动限位件的结构示意图;

27.图7为本发明实施例提供的分杆体的使用状态图。

28.附图标记说明:

29.1、分模板;1.1、平直段;1.2、配合段;1.3、第二延伸部;1.4、凸起架;2、横向连接件;3、竖向连接件;3.1、第一膨大段;3.2、第二膨大段;4、螺母;5、卸力轴承;6、联动限位件;

7、吊挂块。

具体实施方式

30.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

31.如图1-7所示,本发明实施例提供的一种实心方墩分段一次成型施工装置,包括四组用于围出实心方墩的浇筑腔的模板体,各组所述模板体包括竖直方向上依次相连的多个分模板1,在水平方向上,相邻两分模板1间通过横向连接件2进行连接;各所述模板体上均通过一竖向连接件3同时连接各所述分模板1;在所述浇筑腔内分段浇筑混凝土以形成所述实心方墩。

32.具体的,实心方墩为近似于长方体的形状,其包括四个竖直面或者基本竖直的面(为描述方便,本发明各实施例统称这两种情况为竖直面,对应的结构的方向统称为竖直方向),相邻两个竖直面间通过倒角或者圆角结构进行相连,四组模板体各对应一个竖直面,由于实心方墩的高度较高,每个模板体难以做成单个板材,基于此,每个模板体被设计为竖直方向上依次相连的多个分模板1,多个分模板1依次对接形成模板体,而相邻两个模板体也进行对接,如此就围出一个浇筑腔,该浇筑腔的外形为实心方墩的形状。由于一次性浇筑的模板体的高度明显高于翻模施工或者滑模施工(这两者仅有2-3个分模板1的高度,本实施例可能就有五个以上分模板1的高度),提供一套更强的连接结构,而且,这些连接结构包括水平方向上的横向连接件2以及竖直方向的竖向连接件3,对于相邻的两个分模板1,横向连接件2的两端分别连接两个分模板1,横向连接件2最简单的可以为一个杆件,也可以为一个支架,其与分模板1的连接方式可以是螺接、转动连接、插接等等现有技术中的连接方式,进行固定限位可以是螺接、销接等,如此通过多个横向连接件2将水平方向上的四个分模板1连接成一个框体,强度明显大于对单个分模板1的支撑。同时,对应的竖向连接件3,最简单的也可以为一个杆件,还可以为一个支架,其同时竖向的插进各所述分模板1上,优选的,各分模板1上设置有贯穿孔,竖向连接件3同时插进各贯穿孔中,如此不仅起到了加强的作用,还起到了定位的作用,通过横向连接件2和竖向连接件3将所有的分模板1连接成一个整体,任一分模板1都被自身所处的横向和竖向其它分模板1所限位,整体强度较高,能够承载更高的重量。

33.本实施例中的分段一次成型,指的是浇筑时由于高度过高,采用多次分段浇筑,但浇筑连续作业,混凝土浇筑采用分层浇筑分层振捣,浇筑人员指挥泵车使混凝土浇筑合理准确的位置,边浇筑边振捣。振捣上层混凝土,振动棒插入下层混凝土内5~10cm,振捣采用插入式振捣棒,混凝土的振动延续时间以混凝土获得良好的密实度、表面泛浆、混凝土不再下沉、无气泡溢出为度,振捣结束后进行下一层的浇筑和振捣直至浇筑到顶部,如此所谓分段浇筑,由于多次浇筑之间无需养护,如此所谓一次成型,避免了滑模和翻模施工时必须一层养护结束才能进行下一层浇筑的不足之处。

34.本发明实施例提供的实心方墩分段一次成型施工装置,直接多个模板体围出完整的实心方墩的浇筑腔,通过分段浇筑的形式一次性的将整个实心方墩浇筑出来,为了一体式结构更高强度的保证,在竖直方向和水平方向两个方向上分别通过横向连接件2以及竖向连接件3进行限位和加强,以将多个模板体完全相互限位。

35.本发明提供的另一个实施例中,优选的,所述分模板1包括位于中间的平直段1.1,平直段1.1对应的实心方墩的竖直面,所述平直段1.1两端各设置有一个配合段1.2,配合段1.2为弧形段或者斜面段,配合段1.2对应的两个竖直面之间的倒角面或者圆角面,在水平方向上,相邻两个所述分模板1件通过配合段1.2相对接。

36.本发明提供的另一个实施例中,优选的,所述分模板1相对两侧分别设置有第一嵌槽以及第一延伸部,第一延伸部的外形与第一嵌槽的外形相适配,如均为长方体状,如此在水平方向上,相邻的两个分模板1连接时,所述第一延伸部嵌于所述第一嵌槽中以连接两个所述分模板1,如此两个分模板1不是单纯的对接,通过第一延伸部与第一嵌槽的配合使得两个分模板1间具有一定的限位,且提升了密封强度。

37.本发明提供的再一个实施例中,优选的,分模板1的顶部设置有第二嵌槽,分模板1的底部设置有第二延伸部1.3,第二延伸部1.3的外形与第二嵌槽的外形相适配,如均为长方体状,如此在竖直方向上,对于竖向相邻的两个分模板1,所述第二延伸部1.3嵌于所述第二嵌槽中以使得所述浇筑腔的内壁面竖向平整,如此两个分模板1不是单纯的对接,通过第二延伸部1.3与第二嵌槽的配合使得两个分模板1间具有一定的限位,且提升了密封强度。

38.本发明提供的再一个实施例中,所述横向连接件2包括横向连接杆,所述横向连接杆的两端各限位连接于一所述分模板1上,其中横向连接杆的至少一端是通过螺母4进行所述限位连接的,可选的一种方式中,横向连接杆的一端通过转轴转动连接在其中一个分模板1上,横向连接杆的另一端穿设于另一个分模板1上的通孔中,且该端设置有螺纹段,螺纹段上螺接有一螺母4,通过螺母4与分模板1的抵接实现对另一端的限位,如此两端分别通过转轴和螺母4实现限位,通过螺母4的转动实现紧固,可以提供极大的紧固力,在可选的另一种方式中,横向连接杆的两端均为螺纹段,如此两端均通过螺母4进行紧固。

39.本发明提供的另一个实施例中,横向连接杆与分模板1的位置关系被配置为,横向连接杆的中部抵接于两个配合段1.2的连接部位,在现有技术中,两个分模板1的连接部分要么没有加强结构,要么设置一个专用的加强结构,本实施例中,通过位置调节,不增加任何结构的情况下,将横向连接杆的中部实现对两个分模板1连接部分的加强。

40.在本实施例中,通过横向连接杆可以单独的完成对各分模板1的水平方向的限位,如此横向连接杆承受了极大的支撑力,这带来的问题就是螺母4与分模板1的抵接力极大,在拆模时难度极大,需要使用较长的杠杆,虽然在操作规程中明文严禁使用大锤锤击分模板1以及其他附件,但是实际操作中当螺母4难以拆卸时,现场仍偶有锤击松动的行为,基于此,进一步的改进,还包括卸力轴承5,所述卸力轴承5为圆锥滚子轴承和推力球轴承,这里圆锥滚子轴承和推力球轴承的选择因为这两类轴承可以承受极大的轴向压力,相应的若其它的轴承可以承载极大的轴向压力也可以作为卸力轴承5,所述卸力轴承5活动套接于所述横向连接杆上,所述螺母4、卸力轴承5以及分模板1依次抵接,也即卸力轴承5夹在了螺母4和分模板1之间,这样螺母4与分模板1之间的巨大摩擦力至少部分被替代为卸力轴承5的滚子或者滚动体与内圈和外圈间滚动力,如此极大的降低了拆卸时的难度。

41.更优选的,所述卸力轴承5的内圈抵接于所述分模板1上,所述卸力轴承5的外圈抵接所述螺母4,螺母4的径向尺寸与卸力轴承5的外圈相同或者基本相同,如此螺母4仅抵接卸力轴承5的外圈,而分模板1上具有一个与卸力轴承5的内圈径向尺寸大小基本一致的环状抵接部,环状抵接部抵接卸力轴承5的内圈,如此设置,螺母4的抵接力就百分百完全被替

代为滚动力。

42.本发明提供的再一个实施例中,还包括长条状的联动限位件6,所述联动限位件6抵接于所述分模板1的外壁面上,所述联动限位件6的两端各连接一个所述横向连接杆,优选的,联动限位件6中间为一个杆件或者板件,两端各设置有一个连接孔,连接孔套接在横向连接杆上,最优选的,联动限位件6为一个长方形框,长方形框的中间抵接在分模板1的外壁上,长方形框的两端各套接横向连接杆,前述实施例中,水平向和竖直向的压力均完全被分模板1自身所承载,而且两个横向连接件2的压力传递完全依赖分模板1,而分模板1自身与实心方墩之间具有巨大的摩擦力,通过联动限位件6带来两个效果,其一对分模板1进行水平向的完整限位,防止其发生局部变形,通过四个联动限位件6将四个横向连接件2完全连接为一体,压力相对均衡承担,而无需接受分模板1的摩擦力的限制。

43.本实施例中,联动限位件6在每次使用时可能长度具有细微的差异,优选的,联动限位件6的包括通过花篮螺栓连接的两部分,如此可以通过花篮螺栓调节联动限位件6的长度。

44.本发明提供的再一个实施例中,所述竖向连接件3包括并列设置的多个竖向杆,各所述竖向杆同时贯穿各所述分模板1,多个竖向杆在各分模板1上提供多线支撑。

45.进一步的,所述竖向杆设置于所述联动限位件6的内侧,且所述联动限位件6对所述竖向杆施加压力,也即分模板1、竖向杆以及联动限位件6依次抵接,这带来的优点在于,将水平压力和竖直压力予以直接连接实现综合限位。

46.由于竖向杆从上之下贯穿多个所述分模板1,其高度较高,拆卸时需要整体的完全上拉竖向杆,操作不便,进一步的,竖向杆包括相互插接或螺接的多段分杆体,每段对应一个或多个分模板1,如此便于安装和拆卸。

47.再进一步的实施例中,所述分杆体的一端具有第一膨大段3.1,第一膨大段3.1的径向尺寸大于分杆体的径向尺寸,第一膨大段3.1上设置有螺接柱,且膨大段的径向截面为椭圆状、偏心状或者凸轮状,这里椭圆状、偏心状或者凸轮状的原因在于膨大段的边缘上各点到分杆体的中心轴线距离不同,同时分杆体的另一端为第二膨大段3.2,第二膨大段3.2的径向尺寸大于分杆体的径向尺寸,第二膨大段3.2上设置有螺孔,第二膨大部增加连接位置的强度,当两个分杆体上下对接时,螺接柱螺接于螺孔中,本实施例中,分模板1的外壁上具有一凸起架1.4,所述联动限位件6限位于该凸起架1.4中,横向连接杆的两端限位于凸起架1.4上,此时,将螺接柱与螺孔的连接区域布置在该凸起架1.4的区域,且第一膨大段3.1对应联动限位件6,在初始安装过程中,并不完全拧紧分杆体,当装配结束后,再次拧紧分杆体使得第一膨大段3.1的外壁紧紧的抵接联动限位件6,如此保证竖向杆与联动限位件6的紧密抵接,消除每次安装由于热胀冷缩以及使用带来的可能误差。

48.更进一步的,分杆体上连接第一膨大段3.1的区域的外壁上并列设置有竖向槽,同时还包括吊挂块7,吊挂块7为倒l形,吊挂块7的水平段吊挂于分模板1外壁上设置的吊挂部上,如一个吊环吊挂于一个凸起柱上,吊挂块7的竖直段位于竖向杆与分模板1的外壁与分杆体之间,且竖直段的外形与竖向槽的外形一致,类似于花键配合的结构,如此的作用在于,为了配合拧紧分杆体使得第一膨大段3.1的外壁紧紧的抵接联动限位件6的效果,使得螺接柱大概率无法紧紧螺接于螺孔,在分杆体拧紧结束后,插入吊挂块7对分杆体进行限位,使其无法自行转动。由于吊挂块7位于下方分杆体的第二膨大部上移行程上,这一结构

同时带来了额外效果,如果上一层的分模板1不拆卸,下一层的分模板1无法拆卸,如此强行的限定了分模板1的拆卸顺序,如此避免了为了方便,现场施工人员遇到难以拆卸时先拆卸松动的模板,迫使现场施工人员按顺序进行拆卸。

49.本发明提供的再一个实施例中,优选的,还包括斜拉钢索,所述斜拉钢索一端连接于所述模板体上,另一端连接于地面基础上,斜拉钢索用于防止实心方墩分段一次成型施工装置整体偏斜或者倾倒的风险。

50.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。