1.本发明涉及绿色可持续发展技术领域,具体涉及一种利用数字孪生技术和生命周期评价技术实时进行环境影响评估的方法及系统。

背景技术:

2.随着温室气体的排放愈加严重,全球地表温度逐年上升,极端天气出现频率越来频繁,现已对全球生态系统及社会经济环境造成严重影响,并对人类社会构成重大威胁。

3.数字孪生的出现,更好地实现了物理世界与信息世界的交互与融合,具有实时同步、忠实映射、高保真度等特性[基于数字孪生的产品生命周期绿色制造新模式[j].计算机集成制造系统,2019,25(06):1505-1514.]。生命周期评价作为一种重要的环境管理工具,它可以系统、客观、定量地评估产品的生命周期全过程产生的污染排放和环境影响。

[0004]

常规生命周期评价只能起到事后分析评价的作用,无法提供实时地、符合某一工厂的生命周期评价,并且无法帮助企业改进生产工艺。虽然相关研究人员在收集投入和产出清单方面做了很多工作,但目前生命周期的评价的数据可用性仍然是一个很大的挑战。因此,开发一种实时工厂环境影响评估方法及系统是势在必行的。

技术实现要素:

[0005]

针对上述领域中存在的问题,本发明设计一种实时工厂环境影响评估方法及系统,将数字孪生技术和生命周期评价技术相结合,解决了常规生命周期评价的局限性,并对其进行了功能性拓展。

[0006]

为解决上述技术问题,本发明提出了一种实时工厂环境影响评估方法,包括以下步骤如下:

[0007]

通过在物理工厂中设置的各类传感器,获取物理工厂生产过程的实时数据;

[0008]

根据实时数据进行仿真模拟,获得与物理工厂相映射的虚拟工厂的数字孪生模型;

[0009]

采集物理工厂和虚拟工厂的数据,结合生命周期数据和历史运行数据进行数据处理,并发送至虚拟工厂;

[0010]

根据现有的仿真模型、接收处理后的数据和历史运行数据,通过虚拟工厂对生产过程进行模拟仿真,对其生产过程的环境影响进行分析,获得环境影响评估数据;

[0011]

依据环境影响评估数据指导物理工厂升级,对虚拟工厂进行更改或重构新的虚拟工厂的数字孪生模型,根据历史运行数据对新的虚拟工厂进行模拟仿真,获得新的环境影响评估数据,并作为物理工厂提供新的升级指导数据。

[0012]

优选地,所述获取物理工厂生产过程的实时数据包括仓储信息、物料信息、生产过程信息、设备信息和物料清单,数据中心通过对这些数据进行筛选、分析、整理。

[0013]

优选地,所述历史运行数据通过控制面板指令显示,包括lca报告、生产进度报告、物料消耗报告和能源消耗报告。

[0014]

优选地,所述模拟仿真是指分析其生产过程的环境影响,并生成一个在时间线上的环境影响评估库,方便管理人员回顾检查,预测未来的环境影响。

[0015]

优选地,所述物理工厂升级包括工厂因需要节能减碳、技术设备更新。

[0016]

优选地,所述对虚拟工厂进行更改或重构新的虚拟工厂的数字孪生模型,当得到的环境影响评估不理想,则对数字孪生模型继续进行更改,重复仿真,直到得到想要的数字孪生模型。

[0017]

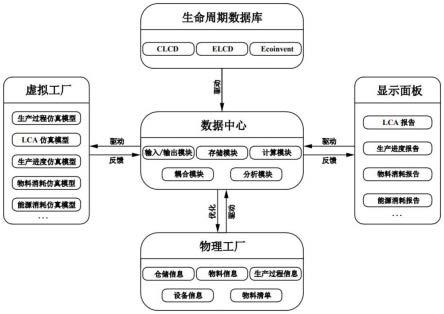

优选地,还包括一种实时工厂环境影响评估方法的评估系统,包括:

[0018]

物理工厂,设置有多个传感器,多个所述传感器用于获取实时数据;

[0019]

虚拟工厂,通过实时数据仿真模拟的数字孪生模型,并通过实时数据与物理工厂相映射;所述虚拟工厂用于对生产过程进行模拟仿真,对其生产过程的环境影响进行分析,获得环境影响评估数据;

[0020]

数据中心,用于采集物理工厂和虚拟工厂的数据,结合生命周期数据库和历史运行数据,并进行数据处理,提供虚拟工厂的模拟仿真数据;

[0021]

显示面板,为数据中心提供历史运行数据;

[0022]

生命周期数据库,包括clcd数据库、elcd数据库、ecoinvent数据库,用于储存数据,并为数据中心提供生命周期数据。

[0023]

优选地,所述数据处理是对其进行筛选、分析、计算、耦合和分类处理,将处理好的数据分别发送至虚拟工厂。

[0024]

优选地,还包括:所述数据中心根据数据处理结果反馈至显示面板,同时用于优化物理工厂,指导物理工厂升级。

[0025]

与现有技术相比,本发明具有如下有益效果:

[0026]

本发明公开了一种实时工厂环境影响评估方法及系统,属于生命周期评价技术领域,通过在物理工厂中设置的各类传感器,获取物理工厂生产过程的实时数据;根据实时数据进行仿真模拟,获得与物理工厂相映射的虚拟工厂的数字孪生模型;采集物理工厂和虚拟工厂的数据,结合生命周期数据和历史运行数据进行数据处理,并发送至虚拟工厂;根据现有的仿真模型、接收处理后的数据和历史运行数据,通过虚拟工厂对生产过程进行模拟仿真,对其生产过程的环境影响进行分析,获得环境影响评估数据。

[0027]

在工厂因节能减碳、技术设备更新等原因需要升级时,可以对现有虚拟工厂中的数字孪生模型进行更改或重新构建一个新的数字孪生模型,并利用之前累计的历史运行数据对新构建的虚拟工厂进行模拟仿真,得到相应的环境影响评价,并根据虚拟工厂模拟仿真得到的结果指导现实中物理工厂的升级改造。该评估方法及评估系统可以根据物理工厂的实时数据自动对物理工厂相对应的虚拟工厂的环境影响进行实时评估,可以高效的帮助管理人员监察企业的环境影响并筛选合适的生产工艺,另外,在工厂需要升级时,可以提前对虚拟工厂中的数字孪生模型进行修改或重建,提前得出相应的环境影响评价,以此来帮助企业筛选合适的生产工艺或对工厂的升级改造提供数据支持。

附图说明

[0028]

图1是本发明的方法构思流程图。

具体实施方式

[0029]

下面将结合本发明实施例中的附图1,对本发明实施例中的技术方案进行清楚、完整地描述。

[0030]

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

[0031]

实施例

[0032]

如图1所示,一种实时工厂环境影响评估方法及系统,通过在物理工厂中设置各类传感器,收集物理工厂的实时生产数据,数字孪生模型可以根据实时的物理工厂数据进行仿真模拟,从而更新相对应的虚拟工厂,使虚拟工厂始终与物理工厂相映射。

[0033]

数据中心是整个系统架构的数据处理中心,收集来自显示面板、数据库、物理工厂和虚拟工厂的数据,并结合生命周期数据和显示面板的历史运行数据,对这些数据进行筛选、分析、计算、耦合和分类,并将处理后的数据分别发送至虚拟工厂,将来自物理工厂的数据处理后发送给虚拟工厂的数字孪生模型以保证虚拟工厂始终与物理工厂相一致;将来自数据库的数据处理后发送至虚拟工厂的数字孪生模型以保证环境影响评估的正常进行,将显示面板下达的指令数据处理后发送给指令需要到达的功能区,或者将指令想要的东西调出来显示在显示面板上,显示面板还可以用于生成报告。

[0034]

在虚拟工厂中,根据现有的仿真模型、接收处理后的数据、历史运行数据,通过虚拟工厂对生产过程进行仿真模拟,对其生产过程的环境影响进行分析,分析其生产过程的环境影响,获得环境影响评估数据,并生成一个在时间线上的环境影响评估库,以方便管理人员回顾检查,也可以预测未来的环境影响。

[0035]

在工厂因需要节能减碳或技术、设备更新等原因需要升级时,可以对虚拟工厂现有物理工厂的数字孪生模型进行更改或构建一个新的数字孪生模型,并根据之前积累的数据对新建的数字孪生模型进行模拟仿真,得到各生产过程的生命周期清单数据,并对新的数字孪生工厂进行环境影响评估,若得到的环境影响评估不理想,则可以对数字孪生模型继续进行更改,然后继续通过之前积累的数据对数字孪生模型进行模拟仿真,得到各生产过程的生命周期清单数据,并对更改的数字孪生工厂进行环境影响评估,如此往复,直到得到想要的数字孪生模型,并以此数字孪生模型来指导物理世界工厂的升级,或者说给物理世界的工厂升级提供数据支持。

[0036]

模拟仿真的结果反馈给数据中心,数据中心对模拟仿真的结果进行归纳和分析,然后以生命周期评价报告、生产进度报告、能耗报告和材料消耗报告的形式显示在显示面板上,管理人员通过显示面板可以查看现有生产过程的环境影响评价或选择合适的新的生产工艺。将数字孪生工厂产生的数据直接与生命周期评价进行了整合,可以直接实时评估产生其产生环境影响,更加高效便捷,也方便管理者及时、动态的了解工厂的环境影响,从而可以得出各生产过程以及总的环境影响指标。

[0037]

虚拟工厂的主要作用一是对工厂的监测更加可视化,将复杂枯燥的图表数据或各种设备来源的数据整合起来,使得结果可以更加方便、集中、直观的看到;另一个作用就是通过可靠的接入方式可以对工厂进行远程监控,一些管理人员、技术人员或企业高层不需要到生产现场就可以对生产现场的情况了如指掌,也方便行业之间的研究人员、技术人员、管理人员分析学习相关的经验。

[0038]

以下实施例中,评估某多晶硅工厂碳排放情况的步骤为:

[0039]

实施例

[0040]

根据从物理工厂收集的数据以及生命周期数据库的数据,利用plant simulation v14.0软件对多晶硅工厂进行了数字孪生建模构建了虚拟工厂,然后将常规生命周期评价的计算方法融入数字孪生技术,并对该虚拟工厂进行了环境影响评估,详细分析其直接和间接二氧化碳排放情况。图1为该方法的系统框架。

[0041]

根据从物理工厂收集的数据以及生命周期数据库的数据,利用ebalance v4.7软件对该多晶硅工厂进行了常规的生命周期评价,详细分析其直接和间接二氧化碳排放情况。

[0042]

表1

[0043][0044][0045]

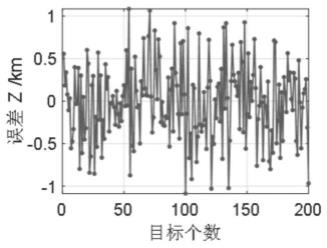

从表1可以看出,利用该发明提出的方法对某多晶硅工厂的二氧化碳排放情况进行评估与常规的生命周期评价得到的评估结果高度符合,两者计算的总匹配度达到96.14%,证明该方法在多晶硅的生产过程中可以实现对直接和间接二氧化碳排放在线监测。另外,通过收集来自不同工厂的实时数据以及选择不同的数据库,本方法适用于制造业、建筑行业、智慧城市、能源电力等行业,在跨行业的应用也有很大的潜力和优势。

[0046]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

[0047]

另外,除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。本说明书中提到的所有文献通过引用并入,用以公

开和描述与所述文献相关的方法。在与任何并入的文献冲突时,以本说明书的内容为准。

[0048]

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。