1.本实用新型属于电机转子粘接技术领域,具体的说,涉及一种永磁同步电机转子粘接工装。

背景技术:

2.永磁同步电机转子是典型的回转体轴类零件,现有技术中永磁同步电机转子的整体结构包括第一轴体、隔磁块、永磁体、第二轴体。

3.所述第一轴体、隔磁块、永磁体、第二轴体之间分别通过专用金属胶进行粘结成一体,在现有技术中进行粘接时均采用转子粘接工装进行粘接。

4.传统的粘接工装为使用一圆柱形棒料车削加工出内部型腔,其内部型腔与转子外轮廓尺寸相配合;然后通过线切割的方式将工装沿着轴截面切成两半。使用时,将一半工装平放于地面上,然后将第一轴体、隔磁块、永磁体、第二轴体等零件涂胶后依次放置于工装内,然后盖上另一半工装,而后对工装进行压紧、等金属胶固化后实现粘接过程。

5.现有的粘接工装及粘接作业过程中需吊装其中一半工装,对于大尺寸电机转子进行生产时,粘接工装体积大、重量大,吊装过程困难繁琐且危险。

技术实现要素:

6.本实用新型要解决的主要技术问题是提供一种整体结构简单,使用方便,并且能够用于提高永磁同步电机转子生产效率的永磁同步电机转子粘接工装。

7.为解决上述技术问题,本实用新型提供如下技术方案:

8.一种永磁同步电机转子粘接工装,包括工装底座,工装底座上设置有用于放置待粘接转子的放置槽,放置槽具有两个倾斜侧面,两个倾斜侧面用于对待粘接的转子进行定心和定位,工装底座的一侧设置有用于对待粘接的转子施加轴向力的推力组件。

9.以下是本实用新型对上述技术方案的进一步优化:

10.所述工装底座包括经拼接制成的第一工装座和第二工装座,第一工装座和第二工装座相互靠近的一侧面通过拼接子口拼接并固定连接呈一体。

11.进一步优化:所述第一工装座上开设有第一定位槽,所述第二工装座上开设有第二定位槽,所述第一定位槽和第二定位槽相互连通且组装成放置槽。

12.进一步优化:所述两个倾斜侧面分别设置在第一定位槽和第二定位槽的两内侧面上,且两个倾斜侧面呈“v”字形布设。

13.进一步优化:所述第一定位槽和第二定位槽的两内侧面上均开设有多个吊具避让槽和残余胶体容纳槽。

14.进一步优化:所述第一工装座远离第二第二工装座的一侧面上设置有侧板,侧板与第一工装座固定连接。

15.进一步优化:所述第一工装座和第二工装座的上方靠近其中部位置处设置有上盖,上盖的整体长度小于第一工装座和第二工装座的整体长度,上盖通过螺栓副与第一工

装座和第二工装座固定连接。

16.进一步优化:所述上盖上开设有与待粘接转子的外表面相匹配的安装槽,安装槽具有两个倾斜定位面,两个倾斜定位面呈“v”字形布设。

17.进一步优化:所述第二工装座远离第一工装座的一侧设置有平板,平板通过多个连接块与第二工装座固定连接;平板上固定安装有立板。

18.进一步优化:推力组件包括固定安装在平板远离第二工装座一侧面上的直线电机,直线电机的动力输出端贯穿平板并固定连接有直线电机顶杆。

19.本实用新型采用上述技术方案,构思巧妙,结构合理,其第一工装座和第二工装座为分体式结构,能够对不同型号、尺寸的电机转子进行粘接工作,通用性好,并且该工装整体采用铝合金材质制成,该工装的整体重量轻便、机加工方便,能够减小生产成本。

20.并且通过推力组件能够对待粘接的转子施加轴向力,方便使用,进而能够省去了人工顶紧的过程,提高了生产效率和转子粘接效果的一致性;在进行粘接作业时,上盖与工装底座之间具有较大的观察空间,有利于对转子胶接效果进行观测。

21.本转子粘接工装的上盖的整体长度与转子的结构相匹配,体现了轻量化的结构特点。

22.下面结合附图和实施例对本实用新型进一步说明。

附图说明

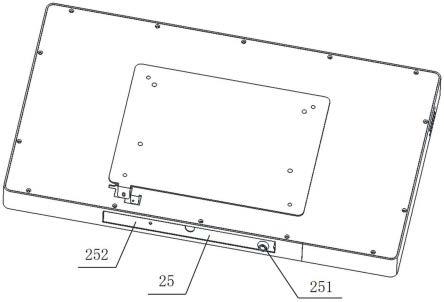

23.图1为本实用新型实施例中总体结构的示意图;

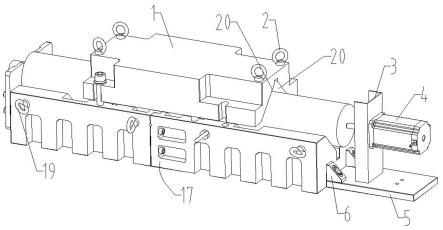

24.图2为本实用新型实施例中第一工装座的结构示意图;

25.图3为本实用新型实施例中电机转子在粘接时的示意图。

26.图中:1-上盖;2-第一吊环;3-立板;4-直线电机;5-平板;6-连接块;7-第二工装座;71-拼接口;72-第二定位槽;73-第二通槽;8-第一工装座;81-拼接凸起;82-定位槽;83-第一通槽;9-侧板;10-第一轴体;11-隔磁块;12-永磁体;13-第二轴体;14-直线电机顶杆;15-吊具避让槽;16-残余胶体容纳槽;17-工装底座,18-倾斜侧面;19-第二吊环;20-倾斜定位面。

具体实施方式

27.实施例1:如图1-3所示,一种永磁同步电机转子粘接工装,包括工装底座17,所述工装底座17上设置有用于放置待粘接转子的放置槽,所述放置槽具有两个倾斜侧面18,所述两个倾斜侧面18用于对待粘接的转子进行定心和定位,所述工装底座17的一侧设置有用于对待粘接的转子施加轴向力的推力组件。

28.这样设计,可将待粘接的转子放置在放置槽上,此时通过两个倾斜侧面18能够用于对待粘接的转子进行定心和定位,方便使用,而后推力组件输出动力可对待粘接的转子施加轴向力,保证过转子的各个连接处保持紧密接触,提高粘接效果,提高使用效果。

29.所述待粘接的转子包括沿轴向依次设置的第一轴体10、隔磁块11、永磁体12、隔磁块11和第二轴体13。

30.所述隔磁块11为两个且两个隔磁块11分别设置在永磁体12的两侧,进而能够对永磁体12上的磁性进行隔离。

31.所述工装底座17包括经拼接制成的第一工装座8和第二工装座7,所述第一工装座8和第二工装座7相互靠近的一侧面通过拼接子口拼接。

32.所述拼接子口包括设置在第一工装座8上且靠近第二工装座7位置处的拼接凸起81,所述第二工装座7上靠近第一工装座8的位置处设置有拼接口71。

33.所述拼接凸起81与拼接口71相适配。

34.这样设计,所述第一工装座8和第二工装座7相互靠近的一侧面通过拼接凸起81和拼接口71进行拼装,实现对第一工装座8和第二工装座7进行定位,方便使用。

35.为保证固定连接效果,所述第一工装座8和第二工装座7之间通过螺栓进行固定连接,实现将第一工装座8和第二工装座7连接呈一体。

36.所述第一工装座8上开设有第一定位槽82,所述第二工装座7上开设有第二定位槽72,所述第一定位槽82和第二定位槽72相互连通且组装成放置槽。

37.这样设计,可通过第一定位槽82和第二定位槽72相互连通且组装成放置槽,通过该放置槽能够用于放置待粘接的转子。

38.并且第一定位槽82和第二定位槽72分别开设在相对应的第一工装座8和第二工装座7上方便进行加工,进而能够减小加工难度,降低生产成本。

39.所述两个倾斜侧面18分别设置在第一定位槽82和第二定位槽72的两内侧面上,且两个倾斜侧面18呈“v”字形布设。

40.所述两个倾斜侧面18之间的夹角为30

°‑

90

°

。

41.所述第一工装座8上位于第一定位槽82的底面上开设有第一通槽83,所述第二工装座7上位于第二定位槽72的底面上开设有第二通槽73。

42.所述第一通槽83和第二通槽73相互连通。

43.所述第一工装座8上位于第一定位槽82的两内侧面上开设有多个吊具避让槽15和残余胶体容纳槽16,所述吊具避让槽15和残余胶体容纳槽16分别沿第一定位槽82的两内侧面开设。

44.所述第二工装座7上位于第二定位槽72的两内侧面上也开设有多个吊具避让槽15和残余胶体容纳槽16,所述吊具避让槽15和残余胶体容纳槽16分别沿第一定位槽82的两内侧面开设。

45.这样设计,在进行放置待粘结的转子时,首先将第一轴体10、隔磁块11、永磁体12、隔磁块11和第二轴体13的胶接面涂上金属胶,而后使用吊具依次将第一轴体10、隔磁块11、永磁体12、隔磁块11和第二轴体13安照粘结顺序放置在放置槽上。

46.此时第一轴体10、隔磁块11、永磁体12、隔磁块11和第二轴体13的外表面与两个倾斜侧面18接触,此时通过倾斜侧面18的配合能够用于对待粘接的转子进行定心和定位,方便使用。

47.所述第一轴体10、隔磁块11、永磁体12、隔磁块11和第二轴体13相互胶接的位置处与相对应的残余胶体容纳槽16对应布设。

48.所述第一工装座8远离第二第二工装座7的一侧面上设置有侧板9,所述侧板9与第一工装座8固定连接。

49.所述侧板9上开设有避让槽。

50.所述第一轴体10、隔磁块11、永磁体12、隔磁块11和第二轴体13安装在放置槽上

后,所述第一轴体10的端部放置在避让槽内,并且第一轴体10与侧板9之间通过轴肩配合实现对第一轴体10进行轴向定位。

51.所述第一工装座8和第二工装座7的外表面上分别固定安装有多个第二吊环19。多个第二吊环19为间隔布设。

52.这样设计,可在第二吊环19上连接起吊绳,并且通过行车的配合,能够方便的对第一工装座8和第二工装座7进行起吊、搬运。

53.所述第一工装座8和第二工装座7的上方靠近其中部位置处设置有上盖1,所述上盖1的整体长度小于第一工装座8和第二工装座7的整体长度。

54.所述上盖1通过螺栓副与第一工装座8和第二工装座7固定连接。

55.所述上盖1上开设有与待粘接转子的外表面相匹配的安装槽,所述安装槽具有两个倾斜定位面20。

56.所述两个倾斜定位面20也呈“v”字形布设。

57.所述倾斜定位面20上也开设有残余胶体容纳槽(图中未示出),且该残余胶体容纳槽与第一工装座8和第二工装座7上的残余胶体容纳槽16对应布设。

58.所述上盖1上设置有多个第一吊环2,所述多个第一吊环2为间隔布设,且第一吊环2与上盖1固定连接。

59.这样设计,可在第一吊环2上连接起吊绳,并且通过行车的配合,能够方便的对上盖1进行起吊、搬运。

60.所述第二工装座7远离第一工装座8的一侧设置有平板5,所述平板5通过多个连接块6与第二工装座7固定连接。

61.所述连接块6分别与相对应的平板5和第二工装座7通过螺栓副实现固定连接。

62.所述平板5上固定安装有立板3,所述立板3与平板5呈垂直布设。

63.所述推力组件包括固定安装在平板5远离第二工装座7一侧面上的直线电机4,所述直线电机4的动力输出端贯穿平板5并固定连接有直线电机顶杆14。

64.所述直线电机4输出动力驱动直线电机顶杆14进行轴向移动。

65.第一工装座8、第二工装座7和上盖1均采用铝合金材质制成。

66.这样设计,采用铝合金材质制成的第一工装座8、第二工装座7和上盖1,使该工装的整体重量轻便、机加工方便,能够减小生产成本。

67.在使用时,首先将第一工装座8和第二工装座7进行组装,组装完成后,如图3所示。

68.而后将第一轴体10、隔磁块11、永磁体12、隔磁块11和第二轴体13的胶接面涂上金属胶,而后使用吊具依次将第一轴体10、隔磁块11、永磁体12、隔磁块11和第二轴体13安照粘结顺序放置在放置槽上。

69.在进行吊装时,通过吊具避让槽15,能够对起吊绳进行避让,进而方便进行吊装,降低吊装难度,提高吊装速率。

70.此时第一轴体10、隔磁块11、永磁体12、隔磁块11和第二轴体13的外表面与两个倾斜侧面18接触,此时通过倾斜侧面18的配合能够用于对待粘接的转子进行定心和定位,方便使用。

71.而后通过第一吊环2起吊上盖1,使上盖1安装在第一工装座8和第二工装座7的上方,而后通过螺栓进行预紧。

72.然后启动直线电机4,直线电机1输出动力驱动直线电机顶杆14向靠近第二工装座7的一侧移动,此时直线电机顶杆14可与第二轴体13接触,并且在侧板9的配合下实现对该粘接的转子施加轴向力。

73.此时隔磁块11两侧胶接面受力将多余的金属胶挤出,残胶落入残余胶体容纳槽16内;而后将上盖1上的对接螺栓拧紧,粘接完成。

74.实施例2:在本实施例2中,所述推力组件还可以采用液压油缸,所述液压油缸安装在平板5远离第二工装座7一侧面上,所述液压油缸的动力输出端贯穿平板5。

75.在本实施例外,所述推力组件还可以采用气缸。

76.对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。