1.本发明涉及晶片载置台。

背景技术:

2.为了利用等离子体对晶片进行cvd、蚀刻等,使用晶片载置台。例如,专利文献1所公开的晶片载置台具备:形成有制冷剂用流路的金属制的冷却台;与冷却台的下表面连接的高频传输用供电体;设置于冷却台的上表面的导电性基台;以及金属接合于基台上的静电卡盘。静电卡盘内置有吸附用电极和加热器。冷却台和基台经由o形环被金属制的紧固构件夹持。紧固构件确保冷却台与基台的导通。向由冷却台、基台和o形环形成的空间供给传热气体。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2017-63011号公报

技术实现要素:

6.发明所要解决的课题

7.但是,这样的晶片载置台虽然适于在高温下对晶片进行处理,但之后存在不适于从晶片高效地进行散热的问题。

8.本发明是为了解决这样的课题而完成的,其主要目的在于兼顾在高温下对晶片进行处理和从晶片高效地进行散热。

9.用于解决课题的方案

10.本发明的晶片载置台,具备:

11.陶瓷基材,其具有晶片载置面,内置有静电电极和加热器电极;

12.第一冷却基材,其经由金属接合层而接合于所述陶瓷基材中的与所述晶片载置面相反侧的面上,具有能够切换第一制冷剂的供给和供给停止的第一制冷剂流路;以及

13.第二冷却基材,其隔着能够供给传热气体的空间层而安装在所述第一冷却基材中的与所述金属接合层相反侧的面上,具有能够切换第二制冷剂的供给和供给停止的第二制冷剂流路。

14.根据该晶片载置台,能够兼顾在高温下对晶片进行处理和从晶片高效地进行散热。例如,在要求晶片的高温化的工艺中,可以不使第一制冷剂在第一冷却基材的第一制冷剂流路中流通,而使第二制冷剂在第二冷却基材的第二制冷剂流路中流通。由此,通过对加热器电极通电而被加热的晶片的热不太会被靠近陶瓷基材的第一冷却基材夺走,而被远离陶瓷基材的第二冷却基材夺走。因此,能够一边将晶片维持为高温一边进行处理。另外,例如,在要求晶片的高散热化的工艺中,可以使第一制冷剂在第一冷却基材的第一制冷剂流路中流通。由此,通过对加热器电极通电而被加热的晶片的热被靠近陶瓷基材的第一冷却基材夺走,因此能够高效地进行晶片的散热。需要说明的是,在希望使第一冷却基材与第二

冷却基材的热传导良好的情况下,向空间层供给传热气体。

15.在本发明的晶片载置台中,也可以是,所述空间层能够在真空状态和传热气体填充状态之间进行切换。若使空间层成为真空状态,则能够将第一冷却基材与第二冷却基材隔热,若向空间层填充传热气体,则能够使第一冷却基材与第二冷却基材的热传导良好。

16.在本发明的晶片载置台中,也可以是,所述第一制冷剂的温度比所述第二制冷剂的温度低。例如,在要求晶片的高散热化的工艺中,利用第一冷却基材更容易夺取热量,因此能够更高效地进行晶片的散热。

17.在本发明的晶片载置台中,也可以是,所述第一制冷剂流路能够切换第一制冷剂的循环以及循环停止,也可以是,所述第二制冷剂流路能够切换第二制冷剂的循环以及循环停止。例如,在要求晶片的高散热化的工艺中,可以使第一制冷剂在第一制冷剂流路中循环,在高温下对晶片进行处理的工艺中,可以停止第一制冷剂流路的第一制冷剂的循环而使第二制冷剂流路的第二制冷剂循环。

18.在本发明的晶片载置台中,也可以是,所述第一冷却基材和第二冷却基材中的至少一者兼作等离子体产生用电极。这样一来,与在陶瓷基材中埋设等离子体产生电极的情况相比,能够简化结构。

19.在本发明的晶片载置台中,也可以是,所述陶瓷基材与所述第一冷却基材的热膨胀系数差为1

×

10-6

/k以下。这样一来,即使在高温和低温下反复使用晶片载置台,也能够抑制在陶瓷基材与第一冷却基材的接合中产生障碍。例如,在陶瓷基材为氧化铝制的情况下,第一冷却基材优选sisicti制或alsic制。

20.在本发明的晶片载置台中,优选的是,所述空间层的厚度为0.05mm以上且2mm以下。如果空间层的厚度为下限值以上,则能够控制面内的空间层厚度偏差,在实现热阻偏差的影响降低这一点上优选,如果空间层的厚度为上限值以下,则在热阻不大这一点上,从温度控制的响应性的观点考虑是优选的。

21.在本发明的晶片载置台中,也可以是,所述空间层由配置于所述第一冷却基材与所述第二冷却基材之间的密封环划分。在该情况下,密封环可以是金属环,也可以是树脂环,也可以并用金属环和树脂环。在并用金属环和树脂环的情况下,能够用金属环限制树脂环的变形量。密封环可以沿着第一冷却基材和第二冷却基材中直径较小一方的外缘设置。另外,在空间层中也可以设置有对空间层的厚度进行限制的间隔件。这样一来,容易维持空间层整体的厚度。

22.在本发明的晶片载置台中,也可以是,所述第一制冷剂流路与所述第二制冷剂流路相比,截面积小且流路长度长。这样一来,由第一制冷剂流路带来的散热变得良好。

附图说明

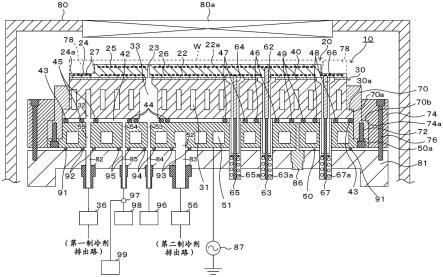

23.图1是晶片载置台10的纵剖视图。

24.图2是晶片载置台10的俯视图。

25.图3是晶片载置台10的制造工序图。

26.图4是晶片载置台10的制造工序图。

27.图5是在高温下对晶片w进行处理时的晶片载置台10的说明图。

28.图6是从晶片w高效地散热时的晶片载置台10的说明图。

29.符号说明

30.10:晶片载置台;20:陶瓷基材;22:中央部;22a:晶片载置面;23:bs气体通路;24:外周部;24a:fr载置面;25:晶片吸附用电极;26:加热器电极;27:fr吸附用电极;30:冷却基材;30a:凸缘;31:第一制冷剂流路;32:第一制冷剂供给路;33:bs气体连通路;36:第一制冷剂循环器;40:金属接合层;42:空间层;43:大径密封环;44:小径密封环;45:制冷剂用密封环;46~49:密封环;50:第二冷却基材;50a:第二凸缘;51:第二制冷剂流路;52:第二制冷剂供给路;53:bs气体连通路;54:传热气体给排路;55:第一制冷剂连通路;56:第二制冷剂循环器;62:供电端子;63:供电棒;63a:弹簧;64:供电端子;65:供电棒;65a:弹簧;66:供电端子;67:供电棒;67a:弹簧;70:紧固构件;70a:内周台阶面;70b:外周台阶面;72:螺栓;74:安装构件;74a:内周台阶面;76:螺栓;78:聚焦环;80:腔室;80a:喷头;81:设置板;82:第一制冷剂导入路;83:第二制冷剂导入路;84:bs气体导入路;85:传热气体进出路;86:温度传感器;87:高频电源;91~95:密封环;96:bs气体供给源;97:切换阀;98:传热气体供给源;99:真空泵;111:第一陶瓷成型体;112:第二陶瓷成型体;113:第三陶瓷成型体;114、115:电极图案;115:电极图案;120:陶瓷烧结体;122:接合体;124:接合体;w:晶片。

具体实施方式

31.以下,参照附图对本发明的优选实施方式进行说明。图1是晶片载置台10的纵剖视图(以包含晶片载置台10的中心轴的面切断时的剖视图),图2是晶片载置台10的俯视图。在以下的说明中,有时使用上下、左右、前后等进行说明,但上下、左右、前后只不过是相对的位置关系。另外,在本说明书中,表示数值范围的“~”被用作以下含义:包含其前后所记载的数值作为下限值及上限值。

32.晶片载置台10用于利用等离子体对晶片w进行cvd、蚀刻等,固定于在半导体工艺用的腔室80的内部设置的设置板81上。晶片载置台10具备陶瓷基材20、第一冷却基材30、金属接合层40、空间层42、第二冷却基材50以及紧固构件70。

33.陶瓷基材20在具有圆形的晶片载置面22a的中央部22的外周具备具有环状的聚焦环载置面24a的外周部24。以下,有时将聚焦环简称为“fr”。在晶片载置面22a上载置有晶片w,在fr载置面24a上载置有聚焦环78。陶瓷基材20由以氧化铝、氮化铝等为代表的陶瓷材料形成。fr载置面24a相对于晶片载置面22a低一个台阶。

34.陶瓷基材20的中央部22从靠近晶片载置面22a的一侧起依次内置有晶片吸附用电极25和加热器电极26。这些电极25、26例如由含有w、mo、wc、moc等的材料形成。晶片吸附用电极25是圆板状或网状的单极型静电电极。陶瓷基材20中的比晶片吸附用电极25更靠上侧的层作为电介质层发挥功能。晶片吸附用电极25经由供电端子62和供电棒63而与未图示的晶片吸附用直流电源连接。供电端子62的上表面与晶片吸附用电极25的下表面接合,供电端子62的下表面与由弹簧63a向上施力(付勢)的供电棒63的上表面接触。供电端子62及供电棒63以电绝缘的状态插入分别设置于加热器电极26、第一冷却基材30、金属接合层40、第二冷却基材50和设置板81的沿上下方向贯通的孔中。加热器电极26以在俯视时遍及晶片载置面22a的整个面的方式按一笔画的要领从一端配线到另一端。加热器电极26的一端经由供电端子64及供电棒65而与未图示的加热器电源连接。供电端子64的上表面与加热器电极26的一端的下表面接合,供电端子64的下表面与由弹簧65a向上施力的供电棒65的上表面

接触。供电端子66及供电棒67以电绝缘的状态插入分别设置于第一冷却基材30、金属接合层40、第二冷却基材50和设置板81的沿上下方向贯通的孔中。虽然未图示,但加热器电极26的另一端也与加热器电极26的一端同样地经由供电端子及供电棒与加热器电源连接。陶瓷基材20的中央部22具有用于向晶片w的背面供给背侧气体(bs气体)的bs气体通路23。bs气体通路23沿上下方向贯通陶瓷基材20的中央部22。

35.陶瓷基材20的外周部24内置有fr吸附用电极27。fr吸附用电极27例如由含有w、mo、wc、moc等的材料形成。fr吸附用电极27是环状或网状的单极型静电电极。陶瓷基材20中的比fr吸附用电极27更靠上侧的层作为电介质层发挥功能。fr吸附用电极27经由供电端子66及供电棒67与未图示的fr吸附用直流电源连接。供电端子66的上表面与fr吸附用电极27的下表面接合,供电端子66的下表面与由弹簧67a向上施力的供电棒67的上表面接触。供电端子66及供电棒67以电绝缘的状态插入分别设置于第一冷却基材30、金属接合层40、第二冷却基材50及设置板81的沿上下方向贯通的孔中。

36.第一冷却基材30是含有金属的导电性圆板构件,在下侧具备第一凸缘30a。第一冷却基材30在内部具备第一制冷剂能够循环的第一制冷剂流路31。第一制冷剂流路31以在俯视时遍及陶瓷基材20的整个面的方式按一笔画的要领从一端形成到另一端。第一制冷剂流路31的一端与第一制冷剂供给路32连通。第一制冷剂流路31的另一端与第一制冷剂排出路连通。第一冷却基材30具有与陶瓷基材20的bs气体通路23连通的bs气体连通路33。bs气体连通路33沿上下方向贯通第一冷却基材30。bs气体连通路33从第一冷却基材30的上方起连续地形成有小径孔、锥形孔以及大径孔。小径孔的直径比bs气体通路23大。第一冷却基材30由含有金属的导电材料制成。作为导电材料,例如可举出复合材料、金属等。作为复合材料,可举出金属复合材料(也称为金属基复合材料(mmc))等,作为mmc,可举出含有si、sic及ti的材料、使al和/或si含浸于sic多孔体的材料等。将包含si、sic和ti的材料称为sisicti,将使al含浸于sic多孔体的材料称为alsic,将使si含浸于sic多孔体的材料称为sisic。作为金属,可举出mo。

37.金属接合层40将陶瓷基材20的下表面与第一冷却基材30的上表面接合。金属接合层40例如可以是由焊料、金属钎料形成的层。金属接合层例如通过tcb(thermal compression bonding,热压接合)形成。tcb是指在接合对象的2个构件之间夹入金属接合材料,在加热至金属接合材料的固相线温度以下的温度的状态下对2个构件进行加压接合的公知的方法。

38.空间层42设置于第一冷却基材30与第二冷却基材50之间。空间层42由第一冷却基材30的下表面、第二冷却基材50的上表面和大径密封环43形成。空间层42的厚度优选为0.05mm以上2mm以下。大径密封环43划分空间层42,是外径比第一冷却基材30的下表面的直径稍小的环。大径密封环43既可以是金属环,也可以是树脂环(绝缘环),也可以并用金属环和树脂环。在并用金属环和树脂环的情况下,能够用金属环限制树脂环的变形量。在空间层42中也可以设置有对空间层42的厚度进行限制的间隔件。间隔件可以为金属制,也可以为树脂制。

39.第二冷却基材50隔着空间层42安装于第一冷却基材30。第二冷却基材50是含有金属的导电性圆板构件,在下侧具备第二凸缘50a。第二冷却基材50在内部具备第二制冷剂能够循环的第二制冷剂流路51。第二制冷剂流路51以在俯视时遍及陶瓷基材20的整个面的方

式按一笔画的要领从一端形成到另一端。第二制冷剂流路51的一端与第二制冷剂供给路52连通。第二制冷剂流路51的另一端与第二制冷剂排出路连通。第二冷却基材50具有与第一冷却基材30的bs气体连通路33连通的bs气体连通路53。bs气体连通路53是沿上下方向贯通第二冷却基材50的圆筒状的孔。bs气体连通路33和bs气体连通路53通过配置在第一冷却基材30与第二冷却基材50之间的小径密封环44气密地连结。因此,bs气体连通路33和bs气体连通路53不与空间层42连通。需要说明的是,在本实施方式中,如图1所示,小径密封环44设置为双重,但也可以是单重。

40.第二冷却基材50具有与空间层42连通的传热气体给排路54。传热气体给排路54是沿上下方向贯通第二冷却基材50的圆筒状的孔。传热气体给排路54用于向空间层42填充传热气体(例如氦气)或使空间层成为真空状态。第二冷却基材50具有与第一冷却基材30的第一制冷剂供给路32连通的第一制冷剂连通路55。第一制冷剂连通路55是沿上下方向贯通第二冷却基材50的圆筒状的孔。第一制冷剂供给路32和第一制冷剂连通路55通过配置于第一冷却基材30与第二冷却基材50之间的直径小的制冷剂用密封环45而气密地连结。因此,第一制冷剂供给路32和第一制冷剂连通路55不与空间层42连通。第二冷却基材50与用于产生等离子体的高频电源87连接,作为高频电极使用。第二冷却基材50由含有金属的导电材料制作。作为导电材料,例如可举出复合材料、金属等,但优选al、ti等。

41.紧固构件70是截面为大致z字状的环状且金属制的构件,具有内周台阶面70a和外周台阶面70b。第一冷却基材30和第二冷却基材50通过紧固构件70而一体化。即,在第一冷却基材30与第二冷却基材50之间配置有各种密封环43~49,紧固构件70的内周台阶面70a配置在第一冷却基材30的第一凸缘30a上,紧固构件70的下表面配置在第二冷却基材50的第二凸缘50a上。并且,螺栓72从第二凸缘50a的下表面插入而与设置于紧固构件70的下表面的螺纹孔螺纹结合。螺栓72安装于沿第二凸缘50a的圆周方向等间隔地设置的多处部位(例如8处或12处)。在密封环46中插入有供电棒63,在密封环47中插入有供电棒65,在密封环48中插入有供电棒67。各密封环46~48的内侧空间不与空间层42连通。密封环44~48可以是金属环,也可以是树脂环,也可以并用金属环和树脂环。另外,密封环44~48也可以起到限制空间层42的厚度的间隔件的作用。第一冷却基材30和第二冷却基材50通过导电性的紧固构件70而一体化,因此第一冷却基材30和第二冷却基材50为相同电位。由于第二冷却基材50作为高频电极发挥功能,因此第一冷却基材30也作为高频电极发挥功能。

42.这样的晶片载置台10使用安装构件74安装于在腔室80的内部设置的设置板81上。设置板81具备第一制冷剂导入路82、第二制冷剂导入路83、bs气体导入路84以及传热气体进出路85。第一制冷剂导入路82以在与第一制冷剂连通路55对置的位置沿上下方向贯通设置板81的方式设置,通过第二冷却基材50与设置板81之间的密封环92与第一制冷剂连通路55气密地连通。第二制冷剂导入路83以在与第二制冷剂供给路52对置的位置沿上下方向贯通设置板81的方式设置,通过第二冷却基材50与设置板81之间的密封环93与第二制冷剂供给路52气密地连通。bs气体导入路84以在与bs气体连通路53对置的位置沿上下方向贯通设置板81的方式设置,通过第二冷却基材50与设置板81之间的密封环94与bs气体连通路53气密地连通。导热气体进出路85以在与导热气体给排路54对置的位置沿上下方向贯通设置板81的方式设置,通过第二冷却基材50与设置板81之间的密封环95与导热气体给排路54气密地连通。设置板81具备分别插通供电棒63、65、67的贯通孔、测定第一冷却基材30的温度的

温度传感器86。温度传感器86的前端(测温部)露出于由第一冷却基材30、第二冷却基材50和密封环49包围的测温空间。该测温空间是不与空间层42连通的空间,实质上成为与第一冷却基材30的温度相同的温度。在第二冷却基材50与设置板81之间,沿着第二冷却基材50的外周缘配置有与大径密封环43大致相同大小的密封环91。

43.在第一制冷剂导入路82中安装有第一制冷剂循环器36。第一制冷剂循环器36是具有温度调节功能的循环泵,将调节为期望温度的第一制冷剂导入至第一制冷剂导入路82,将从第一制冷剂流路31的第一制冷剂排出路排出的第一制冷剂调节为期望温度后再次导入至第一制冷剂导入路82。在第二制冷剂导入路83中安装有第二制冷剂循环器56。第二制冷剂循环器56是具有温度调节功能的循环泵,将调节为期望温度的第二制冷剂导入至第二制冷剂导入路83,将从第二制冷剂流路51的第二制冷剂排出路排出的第二制冷剂调节为期望温度后再次导入至第二制冷剂导入路83。在bs气体导入路84中安装有bs气体供给源96。bs气体供给源96经由bs气体导入路84、bs气体连通路53、bs气体连通路33以及bs气体通路23向晶片w的背面供给传热气体。传热气体进出路85经由切换阀97与传热气体供给源98和真空泵99连接。传热气体供给源98经由传热气体进出路85向空间层42供给传热气体。真空泵99经由传热气体进出路85使空间层42的内部成为真空(减压)。

44.安装构件74是截面为大致倒l字状的环状构件,具有内周台阶面74a。晶片载置台10和设置板81通过安装构件74而一体化。在将安装构件74的内周台阶面74a载置于晶片载置台10的紧固构件70的外周台阶面70b上的状态下,将螺栓76从安装构件74的上表面插入,从而与设置于设置板81的上表面的螺纹孔螺纹结合。螺栓76安装于沿着安装构件74的圆周方向等间隔地设置的多处部位(例如8处或12处)。安装构件74、螺栓76可以由绝缘材料制作,也可以由导电材料(金属等)制作。

45.接着,使用图3及图4对晶片载置台10的制造例进行说明。图3及图4是晶片载置台10的制造工序图。首先,通过模铸法制作圆盘状的第一~第三陶瓷成型体111~113,在第二及第三陶瓷成型体112、113的上表面分别印刷电极糊剂而形成电极图案114、115(参照图3的(a))。所谓模铸法,是指将包含陶瓷原料粉末和模塑化剂的陶瓷浆料注入到成型模具内,在该成型模具内使模制化剂发生化学反应而使陶瓷浆料模塑化而得到成型体的公知的方法。作为模塑剂,例如可以为包含异氰酸酯和多元醇,通过氨基甲酸酯反应进行模塑化的物质。电极糊剂例如是在w、mo、wc、moc等导电材料中添加了陶瓷粉末的浆料。印刷于第二陶瓷成型体112的上表面的电极图案114为与晶片吸附用电极25相同的形状,印刷于第三陶瓷成型体113的上表面的电极图案115为将加热器电极26和fr吸附用电极27合在一起的形状。

46.接着,将第一陶瓷成型体111、在上表面印刷有电极图案114的第二陶瓷成型体112、在上表面印刷有电极图案115的第三陶瓷成型体113层叠,对得到的层叠体进行热压烧成,由此得到陶瓷烧结体120(参照图3的(b))。由此,电极图案114成为晶片吸附用电极25,电极图案115成为加热器电极26和fr吸附用电极27。

47.接着,通过对得到的陶瓷烧结体120的两面实施磨削加工或喷砂加工等来调整形状、厚度,并且形成上下方向的孔(用于插入供电端子62、64、66的孔、bs气体通路23等)(参照图3的(c))。

48.接着,将供电端子62插入陶瓷烧结体120的与晶片吸附用电极25连通的孔而与晶片吸附用电极25接合,将供电端子64插入与加热器电极26连通的孔而与加热器电极26接

合,将供电端子66插入与fr吸附用电极27连通的孔而与fr吸附用电极27接合(图3的(d))。之后,准备第一冷却基材30,利用金属接合层40将陶瓷烧结体120与第一冷却基材30接合而得到接合体122(图3的(e))。在第一冷却基材30上,预先在与陶瓷烧结体120的供电端子62、64、66对置的位置分别设置沿上下方向贯通的孔,在进行接合时,将供电端子62、64、66插入各孔(在内壁形成有绝缘膜)。另外,在进行接合时,使第一冷却基材30的bs气体连通路33与陶瓷基材20的bs气体通路23一致。在陶瓷烧结体120由氧化铝形成的情况下,第一冷却基材30优选由sisicti形成。40~570℃的线热膨胀系数是:氧化铝为7.7

×

10-6

/k、sisicti为7.8

×

10-6

/k。

49.对于sisicti板,例如制作如下粉体混合物,其包含以含有39~51质量%的平均粒径为10μm以上且25μm以下的碳化硅原料粒子,且含有ti和si的方式选择的1种以上的原料,对于来自于除碳化硅以外的原料的si和ti,si/(si ti)的质量比为0.26~0.54。作为原料,例如可以使用碳化硅、金属si和金属ti。此时,优选混合碳化硅39~51质量%、金属si 16~24质量%、金属ti 26~43质量%。接着,通过单轴加压成形将得到的粉体混合物制作成圆盘状的成型体,将该成型体在非活性气氛下通过热压在1370~1460℃下烧结,由此得到sisicti板。

50.陶瓷烧结体120与第一冷却基材30的接合使用金属接合材料进行。例如,在氧化铝制的陶瓷烧结体120与sisicti制的第一冷却基材30之间夹入金属接合材料进行tcb接合。具体而言,在金属接合材料的固相线温度以下(例如,从固相线温度减去20℃的温度以上且固相线温度以下)的温度对陶瓷烧结体120与第一冷却基材30的层叠体进行加压而进行tcb接合,然后恢复至室温。由此,金属接合材料成为金属接合层40。作为此时的金属接合材料,可以使用al-mg系接合材料、al-si-mg系接合材料。例如,在使用al-si-mg系接合材料(含有88.5重量%的al、10重量%的si、1.5重量%的mg,固相线温度为约560℃)进行tcb接合的情况下,在真空气氛下,在加热到540~560℃的状态下,以0.5~2.0kg/mm2的压力对陶瓷烧结体120实施数小时的加压。金属接合材料优选使用厚度为100μm左右的金属接合材料。

51.接着,对接合体122的陶瓷烧结体120的外周进行切削而形成台阶,由此形成具备中央部22和外周部24的陶瓷基材20,得到接合体124(图3(f))。接着,准备第二冷却基材50,在该第二冷却基材50的上表面临时固定各密封环43~49,在下表面临时固定各密封环91~95,使用紧固构件70利用螺栓72将该第二冷却基材50和接合体124的第一冷却基材30进行紧固(图4的(a))。由此,得到晶片载置台10。需要说明的是,密封环43~49、91~95可以是例如氟树脂制、硅树脂制的o形环。接着,准备设置板81,其具备第一制冷剂导入路82、第二制冷剂导入路83、bs气体导入路84以及传热气体进出路85并且组装有温度传感器86和供电棒63、65、67。然后,将晶片载置台10载置于设置板81,并使用安装构件74由螺栓76进行紧固(参照图4的(b))。这样,将晶片载置台10固定于设置板81。

52.需要说明的是,对于金属接合层40、第一冷却基材30和紧固构件70中的露出于外部的面,优选用绝缘膜覆盖。绝缘膜例如可以通过使用陶瓷粉末进行喷镀而形成。另外,形成与bs气体通路23相连的路径(金属接合层40的贯通孔、bs气体连通路33、53以及bs气体导入路84等)的面也优选用绝缘膜覆盖。

53.接着,使用图1对晶片载置台10的使用例进行说明。在腔室80的设置板81上,如上述那样设置有晶片载置台10。在腔室80的顶面配置有将工艺气体从多个气体喷射孔向腔室

80的内部释放的喷头80a。

54.在晶片载置台10的fr载置面24a上载置有聚焦环78,在晶片载置面22a上载置有圆盘状的晶片w。聚焦环78沿着上端部的内周具有台阶,以避免与晶片w干涉。在该状态下,对晶片吸附用电极25施加直流电压而使晶片w吸附于晶片载置面22a,并且对fr吸附用电极27施加直流电压而使聚焦环78吸附于fr载置面24a。另外,从bs气体通路23向晶片w的背面供给bs气体(例如氦气),对加热器电极26通电而将晶片w控制为高温(例如400℃)。然后,将腔室80的内部设定为预定的真空气氛(或减压气氛),一边从喷头80a供给工艺气体,一边对第二冷却基材50施加来自高频电源87的高频电压。于是,在第一冷却基材30(与第二冷却基材50相同的电位)与喷头80a之间产生等离子体。然后,利用该等离子体对高温的晶片w实施处理。

55.在这样要求晶片w的高温化的工艺中,如图5所示,不使第一制冷剂在第一冷却基材30的第一制冷剂流路31中流通,而使第二制冷剂在第二冷却基材50的第二制冷剂流路51中流通。即,停止第一制冷剂循环器36的工作而停止使第一制冷剂在第一制冷剂流路31中的循环,并使第二制冷剂循环器56工作而使第二制冷剂在第二制冷剂流路51中循环。另外,向空间层42供给传热气体,提高空间层42的热传导性。由此,对加热器电极26通电而被加热的晶片w的热不太会被靠近陶瓷基材20的第一冷却基材30夺走,而被远离陶瓷基材20的第二冷却基材50夺走。因此,能够一边将晶片w维持在高温一边进行处理。

56.另一方面,在要求晶片w的高散热化的工艺中,如图6所示,停止对加热器电极26的通电,对晶片吸附用电极25施加直流电压而使晶片w吸附于晶片载置面22a,并且对fr吸附用电极27施加直流电压而使聚焦环78吸附于fr载置面24a。另外,从bs气体通路23向晶片w的背面供给bs气体。然后,使第一制冷剂在第一冷却基材30的第一制冷剂流路31中流通,不使第二制冷剂在第二冷却基材50的第二制冷剂流路51中流通。即,使第一制冷剂循环器36工作而使第一制冷剂在第一制冷剂流路31中循环,停止第二制冷剂循环器56的工作而停止使第二制冷剂在第二制冷剂流路51中的循环。另外,使空间层42成为真空而抑制热从第二冷却基材50向第一冷却基材30移动。由此,成为高温的晶片w的热被靠近陶瓷基材20的第一冷却基材30夺走,因此能够高效地进行晶片w的散热。需要说明的是,优选第一制冷剂的温度比第二制冷剂的温度低。例如,可以将第一制冷剂的温度设为-30℃,将第二制冷剂的温度设为5℃。

57.需要说明的是,伴随对晶片w进行等离子体处理,聚焦环78也发生消耗,但由于聚焦环78比晶片w厚,因此聚焦环78的更换在对多张晶片w进行处理之后进行。

58.根据以上说明的本实施方式的晶片载置台10,能够兼顾在高温下对晶片w进行处理和从晶片w高效地进行散热。

59.另外,空间层42能够在真空状态和传热气体填充状态之间切换。因此,若将空间层42设为真空状态,则能够将第一冷却基材30与第二冷却基材50进行隔热,若向空间层42填充传热气体,则能够使第一冷却基材30与第二冷却基材50的热传导良好。

60.进而,第一制冷剂的温度比第二制冷剂的温度低。由此,在要求晶片w的高散热化的工艺中,更容易利用第一冷却基材30来夺取热量,因此能够更高效地进行晶片w的散热。

61.而且,第一制冷剂流路31能够切换第一制冷剂的循环以及循环停止,第二制冷剂流路51能够切换第二制冷剂的循环以及循环停止。由此,能够在要求晶片w的高散热化的工

艺中,使第一制冷剂在第一制冷剂流路31中循环,在高温下对晶片w进行处理的工艺中,停止第一制冷剂流路31的第一制冷剂的循环而使第二制冷剂流路51的第二制冷剂循环。

62.而且,第一和第二冷却基材30、50兼用作等离子体产生用电极,因此与在陶瓷基材20中埋设等离子体产生电极的情况相比,能够简化结构。

63.进而,在40~570℃下的陶瓷基材20与第一冷却基材30的热膨胀系数差为1

×

10-6

/k以下,因此即使在高温和低温下反复使用晶片载置台10,也能够抑制在陶瓷基材20与第一冷却基材30的接合中产生障碍。例如,在陶瓷基材20为氧化铝制的情况下,第一冷却基材30优选为sisicti制或alsic制。

64.而且,进一步地,空间层42的厚度优选为0.05mm以上且2mm以下。如果空间层42的厚度为下限值以上,则能够控制面内的空间层厚度偏差,在实现降低热阻偏差的影响这一点上优选,如果空间层42的厚度为上限值以下,则在热阻不大这一点上,从温度控制的响应性的观点考虑是优选的。优选在空间层42设置有对空间层42的厚度进行限制的间隔件。这样,容易维持空间层42的整体的厚度。

65.此外,大径密封环43优选为并用了金属环和树脂环的构件(例如外周侧为金属环、内周侧为树脂环的构件;外周侧为树脂环、内周侧为金属环的构件)。这样一来,能够用金属环限制树脂环的变形量。另外,优选第一制冷剂流路31与第二制冷剂流路51相比,截面积小且流路长度长。这样一来,由第一制冷剂流路31进行的散热变得良好。

66.需要说明的是,本发明不受上述实施方式的任何限定,不言而喻,只要属于本发明的技术范围,就能够以各种方式实施。

67.例如,在上述的实施方式中,对于第一和第二制冷剂流路31、51的状态、空间层42的状态,在高温下对晶片w进行处理的情况下,如图5所示那样进行了设定,在从晶片w高效地进行散热的情况下,如图6所示那样进行了设定,但并不特别限定于此。例如,也可以根据状况适当地设定是否使第一制冷剂在第一制冷剂流路31中循环、是否使第二制冷剂在第二制冷剂流路51中循环。也可以根据状况适当设定第一制冷剂的温度、第二制冷剂的温度。也可以根据状况适当设定将空间层42设为真空还是用传热气体填充。

68.在上述的实施方式中,加热器电极26在俯视陶瓷基材20的中央部22时遍及中央部22的整体进行配线,但也可以将中央部22分割为多个区域并在各区域中配线加热器电极。另外,晶片吸附用电极25、fr吸附用电极27采用单极型,但也可以采用双极型。

69.在上述的实施方式中,第一冷却基材30中的插通供电端子62、64、66的贯通孔也可以在内壁具备绝缘膜,或者具备用于插通供电端子的绝缘管,但也可以不具备这样的绝缘膜、绝缘管,仅通过供电端子62、64、66与贯通孔的内壁的距离来确保绝缘。

70.在上述的实施方式中,将紧固构件70、安装构件74设为环状构件,但也可以是将环状构件分割为多个圆弧的圆弧构件。

71.在上述的实施方式中,将高频电源与第二冷却基材50连接,但也可以将高频电源与第一冷却基材30连接。另外,作为高频电源,也可以连接用于向晶片w引入离子的偏压用电源和用于产生等离子体的源极用电源这2个。

72.在上述的实施方式中,通过模铸法制作了陶瓷成型体,但并不特别限定于此。例如,也可以将多个带状成型体层叠而制作陶瓷成型体。或者,也可以代替图3的(a)的第一和第三陶瓷成型体111、113而使用第一和第三陶瓷烧结体,在第一和第三陶瓷烧结体之间形

成陶瓷粉末层,在该状态下进行热压烧成,由此制作内置有晶片吸附用电极25、加热器电极26和fr吸附用电极27的陶瓷烧结体120。

73.在上述的实施方式中,将第二冷却基材50与高频电源87连接,但也可以取而代之,将第一冷却基材30与高频电源87连接。

74.在上述的实施方式中,陶瓷基材20的外周部24也可以内置加热器电极。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。