1.本技术涉及一种流量控制阀,具体涉及一种电动阀。

背景技术:

2.电动阀通过阀芯的动作控制流体的通断或切换,电动阀包括转子组件、传动机构、阀芯,转子组件与传动机构传动连接,传动机构与阀芯传动连接,在传动机构为行星齿轮机构的情况下,如何保证转子组件与行星齿轮机构的定齿圈之间的同轴度,降低转子组件在电动阀运行过程中因偏心而擦伤定齿圈的风险、提高电动阀的稳定性是一个待解决的技术问题。

技术实现要素:

3.本技术的目的在于提供一种电动阀,有利于保证转子组件与定齿圈之间的同轴度,降低转子组件在电动阀运行过程中因偏心而擦伤定齿圈的风险,从而提高电动阀的稳定性。

4.为实现上述目的,本技术采用如下技术方案:

5.一种电动阀,包括定子组件、转子组件、传动机构和阀芯,所述定子组件位于所述转子组件的外周,所述传动机构包括转子轴、定齿圈以及行星轮组件,所述转子组件具有转子腔,所述转子轴、定齿圈以及所述行星轮组件至少部分位于所述转子腔,所述行星轮组件位于所述定齿圈的内周并与所述定齿圈齿轮啮合,所述转子轴与所述转子组件固定连接,所述转子轴与所述行星轮组件传动连接,所述行星轮组件与所述阀芯传动连接,所述电动阀还包括第一轴承,所述第一轴承位于所述转子轴的外周,所述第一轴承与所述转子轴周向滑动配合,所述第一轴承对所述转子轴径向限位,所述第一轴承与所述定齿圈固定连接。

6.本技术的电动阀包括第一轴承,第一轴承位于转子轴的外周,第一轴承与转子轴周向滑动配合,第一轴承对转子轴径向限位,第一轴承能够在径向对转子轴位置起到较好的定位作用,转子轴与转子组件固定连接,第一轴承与定齿圈固定连接,通过第一轴承有利于保证转子组件与定齿圈之间的同轴度要求,降低转子组件在电动阀运行过程中因偏心而擦伤定齿圈的风险,从而提高电动阀的稳定性。

附图说明

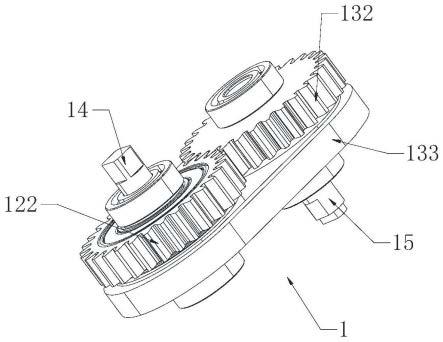

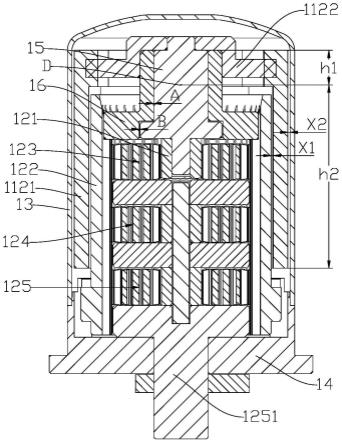

7.图1是电动阀的一种实施方式的一个实施例的一个截面结构示意图;

8.图2是图1中部分组件的一个截面结构示意图;

9.图3是图1中转子轴的立体结构示意图;

10.图4是图1中太阳轮的立体结构示意图;

11.图5是图1中第一轴承的立体结构示意图;

12.图6是图5所示第一轴承的一个截面结构示意图;

13.图7是图1所示连接板的立体结构示意图;

14.图8是图7所示连接板的一个截面结构示意图;

15.图9是图1所示定齿圈的立体结构示意图。

具体实施方式

16.下面结合附图和具体实施例对本发明作进一步说明:

17.电动阀可应用于车辆热管理系统,用于控制系统内流路的通断。参见图1-9,电动阀100包括控制装置1、阀体组件2以及阀芯3,阀体组件2具有阀体腔20,阀芯3位于阀体腔20。控制装置1包括驱动部11、传动机构12,驱动部11用于输出力矩给传动机构12,驱动部11与传动机构12传动连接,传动机构12与阀芯3传动连接,控制装置1与阀体组件2固定连接或限位连接,电动阀100通过控制装置1与外界电连接和/或信号连接。

18.参见图1、图2,驱动部11包括定子组件111和转子组件112,定子组件111位于转子组件112的外周。转子组件112具有转子腔1120,至少部分传动机构12位于转子腔1120,设置至少部分传动机构12位于转子腔1120,有利于减小电动阀100的轴向高度。驱动部11还包括电路板113,定子组件111与电路板113电连接和/或信号连接。

19.控制装置1还包括套管13和连接座14,至少部分套管13位于转子组件112和定子组件111之间,起到隔离转子组件112和定子组件111的作用。套管13具有套管腔130,转子组件112位于套管腔130,套管13与连接座14固定连接,在本实施例中,套管13与连接座14通过焊接固定连接。连接座14具有容纳腔140,部分传动机构12位于容纳腔140,连接座14与阀体组件2固定连接。

20.结合图1、图2、图7、图8,转子组件112包括转子磁环1121和连接板1122,连接板1122与转子磁环1121固定连接,具体地,连接板1122采用金属材质例如304不锈钢机加工而成,连接板1122至少部分位于转子磁环1121的内周,连接板1122与转子磁环1121通过焊接固定。连接板1122具有第一孔1123,第一孔1123位于连接板1122的中部,第一孔1123沿轴向贯穿连接板1122。电动阀100包括转子轴15,转子轴15也采用金属材质例如304不锈钢机加工而成,转子轴15至少部分位于第一孔1123内,转子轴15与连接板1122焊接固定。

21.在本实施例中,传动机构12为行星齿轮机构,当然作为其他实施方式,传动机构可以是其他形式的传动机构。传动机构12包括太阳轮121、定齿圈122和至少一级行星轮组件,传动机构可以根据传动比的需要,设置一级或多级行星轮组件。太阳轮121与转子轴15之间为传动连接,具体地,太阳轮121具有第二孔1211,第二孔1211位于太阳轮121的中部并沿其轴向延伸,第二孔1211可以沿轴向贯穿太阳轮121也可以不贯穿太阳轮121,转子轴15至少部分位于第二孔1211内,转子轴15与太阳轮121过盈配合。在本实施例中,沿传动机构的轴向,共设置有3级行星轮组件,分别包括第一行星轮组件123、第二行星轮组件124、输出行星轮组件125。

22.沿电动阀100的轴向即图1所示o-o方向,第一行星轮组件123比第二行星轮组件124更靠近太阳轮121设置,第二行星轮组件124比输出行星轮组件125更靠近太阳轮121设置。结合图9,定齿圈122具有内齿部1221,定齿圈122于行星轮组件123、124、125的外周,部分定齿圈122位于转子组件的转子腔1120,部分定齿圈122位于连接座14的容纳腔140,定齿圈122与连接座14通过焊接、铆接等方式固定连接。第一行星轮组件123分别与太阳轮122和定齿圈122的内齿部1221齿轮啮合,第二行星轮组件124分别与第一行星轮组件123以及定

齿圈122的内齿部1221齿轮啮合,输出行星轮组件125分别与第二行星轮组件124以及定齿圈122的内齿部1221齿轮啮合。输出行星轮组件125具有输出轴1251,输出轴1251与阀芯3传动连接。本实施例中阀芯3包括球状表面形或类球状表面形,当然作为其他实施方式,阀芯3还可以为其他形状,如圆柱形、圆台形、锥形、针状等等。阀芯3具有贯穿阀芯3的孔道31,阀体组件2包括至少两个流通通道21,22。定子组件111通电后,定子组件111产生激励磁场,转子组件112在磁力的激励下,带动转子轴15转动,转子轴15带动太阳轮121转动,太阳轮121带动第一行星轮组件123转动,第一行星轮组件123带动第二行星轮组件124转动,第二行星轮组件124带动输出行星轮组件125转动,输出行星轮组件125带动阀芯3转动,随着阀芯3的转动,阀芯3的孔道31能够连通或不连通阀体组件2的流通通道21,22,从而实现电动阀100对流体的通断控制。在本实施例中,电动阀100为两通阀,流通通道个数为两个,当然作为其他实施方式,电动阀还可以为三通阀、四通阀或其他多通阀,即阀体组件的流通通道个数为三个、四个等多个流通通道,通过旋转阀芯3,能够连通流通通道中的两个或多个,从而实现电动阀对流体的流路切换控制。

23.参见图1、图2,沿电动阀100的径向,转子磁环1121位于套管13以及定齿圈122之间,为了缩小电动阀100的体积,套管13、转子磁环1121以及定齿圈122之间的间隙通常较小,当转子磁环1121在安装或者电动阀100运行过程中偏心而发生倾斜时,容易擦伤定齿圈122或套管13,转子磁环1121与定齿圈122或套管13的同轴度要求无法保证,不利于电动阀100的稳定运行。

24.为解决上述问题,保证转子磁环1121与定齿圈122及套管13在运行过程中的同轴度要求,避免转子磁环1121擦伤定齿圈122或套管13,参见图1、图2,控制装置1还包括第一轴承16,第一轴承16为滑动轴承,第一轴承16位于转子轴15的外周,第一轴承16与转子轴15周向滑动配合,第一轴承16对转子轴15径向限位,第一轴承16与定齿圈122固定连接。结合图5、6,第一轴承16包括第一侧壁161和第一凸缘部162,第一凸缘部162自第一侧壁161沿着第一轴承16的径向向外延伸,第一侧壁161相比第一凸缘部162更靠近连接板1122。第一凸缘部162位于定齿圈122的内周并与定齿圈122过盈配合。参见图9,为了方便第一轴承16与定齿圈122的装配,定齿圈122的开口呈喇叭状的扩口形式,内齿部1221沿定齿圈122的内周壁轴向设置,内齿部1221向定齿圈122中心轴线方向凸起,内齿部1221位于第一凸缘部162的下方,内齿部1221形成的凸起能够在轴向限制第一轴承16,起到限位作用。

25.参见图3,沿转子轴15的轴向,转子轴15包括第一端部151、第二凸缘部152、第三凸缘部153以及第二端部154,第二凸缘部152沿着转子轴径向向外延伸,第二凸缘部152位于第一端部151和第二端部154之间,第三凸缘部153位于第二凸缘部152和第二端部154之间,第三凸缘部153沿着转子轴径向向外延伸,第二凸缘部152邻近第一端部151设置,第三凸缘部153邻近第二端部154设置,结合图1、图2,以图1所示的方向设定上、下方向,第一端部151位于连接板1122的第一孔1123内,第一端部151与连接板1122焊接固定,第二凸缘部152的上端面与连接板1122间隙配合,这里指的小间隙是指间隙小于0.2mm,第二凸缘部152的设置有利于连接板1122与转子轴15的焊接定位。转子轴15的第二端部154位于太阳轮121的第二孔1211内。第二凸缘部152的直径大于第一端部151的直径,第三凸缘部153的直径大于第二凸缘部152的直径,第二端部154的直径小于第三凸缘部153的直径。

26.参见图6,第一轴承16具有转子轴容纳腔160,转子轴容纳腔160包括轴向设置的第

三孔163以及第一凹部164,第三孔163和第一凹部164连通,第三孔163的一部分位于第一侧壁161的内周,第三孔163的另一部分以及第一凹部164位于第一凸缘部162的内部,结合图1、图2、图3,转子轴15的第二凸缘部152位于第三孔163内,第三凸缘部154位于第一凹部164内,转子轴15与第一轴承16之间为滑动配合,具体地,转子轴15的第二凸缘部152和第三凸缘部153与第一轴承16形成转子轴容纳腔160的内壁间隙配合,这里的间隙配合指轴向和径向均间隙配合,有利于转子轴15的旋转。沿电动阀100轴向第三凸缘部153的上端面与第一凹部164的壁面间隙配合,具体间隙大小为0.2mm,通过第三凸缘部153与第一凹部164的间隙配合,能够限制转子轴15沿轴向向上运动。沿电动阀100径向转子轴15的第二凸缘部152与第一轴承16的内壁之间的间隙记为a,a通常小于0.1mm,第三凸缘部153与第一轴承16内壁之间的间隙记为b,a≤b。通过控制间隙a大小,第一轴承16能够在径向对转子轴15位置起到较好定位作用,而转子轴15通过连接板1122与转子磁环1121固定连接,第一轴承16与定齿圈122过盈配合,从而有利于保证转子磁环1121与定齿圈122之间的同轴度要求,防止转子磁环1121擦伤定齿圈122。定齿圈122与连接座14固定连接,套管13与连接座14固定连接,因此,设置第一轴承16也有利于保证转子磁环1121与套管13之间的同轴度要求,防止转子磁环1121擦伤套管13。

27.为了进一步改善转子磁环1121偏心擦伤定齿圈122或套管13的问题,除设置第一轴承16外,本实施例还对连接板1122结构以及间隙尺寸进行改进。结合图1、图2、图7、图8,连接板1122包括凸起部1124,凸起部1124轴向向上凸出,通过凸起部1124向上凸出形成一容纳部1125,第一轴承16的部分第一侧壁161以及转子轴15第二凸缘部152的部分位于该容纳部1125内,沿电动阀的轴向,第一侧壁161的上端面与连接板1122间隙配合,例如0.2mm间隙,限制第一轴承16向上运动;沿电动阀100的径向,凸起部1124的内壁与第一侧壁161的外壁间隙配合,例如0.2mm间隙。通过设置凸起部1124,能够在原有空间内加长第一轴承16的轴向高度,同时凸起部1124能够对第一轴承16在径向以及轴向起到限位作用,有利于转子轴15与转子磁环1121的同轴度,从而能够更好保证转子磁环1121与定齿圈122及套管13之间的同轴度要求。

28.经申请人实验发现,转子轴15在实际运行中通常是以转子轴15的中点为基点发生倾斜,而非转子轴15的两端部,本实施例中假设转子轴15在第一台阶152的中点d处发生倾斜,参见图2,第一台阶152的上端面到中点d的轴向高度为h1,相应的从中点d到转子磁环1121的下端面的高度记为h2,假设转子轴15发生最大程度的倾斜,即转子轴15与第一轴承16接触,转子轴15的第二凸缘部152与第一轴承16的内壁之间的初始间隙为a,转子磁环1121发生倾斜所偏移的径向距离记为x,h1、h2、a、x满足以下关系:

[0029][0030]

即x=a

×

h2/h1,转子磁环1121与定齿圈122之间的间隙x1以及转子磁环1121与套管13之间的间隙x2均大于x,即x1>a

×

h2/h1,x2>a

×

h2/h1,这样即使转子轴15发生最大程度的倾斜也不会使转子磁环1121擦伤定齿圈122或套管13。本实施例中a为0.0165mm,h1为3.95mm,h2为20mm,计算得到x=0.084mm,为了预留足够余量,x1、x2均为0.025mm,保证转子磁环1121运行过程中不会擦伤定齿圈122或套管13。

[0031]

结合图7,连接板1122还包括至少两个通孔1126,通孔1126环绕凸起部1124分布,

由于连接板1122为金属材质重量较重,通孔1126的设置有利于减轻连接板1122的重量,并且有利于第一轴承16的安装。本实施例中电动阀的装配通常先将连接板1122与转子磁环1121焊接固定组成转子组件112,转子轴15与太阳轮121组装,将第一轴承16套于转子轴15的外周,将转子轴15的第一端部151与转子组件112的连接板1122焊接固定,再通过工装将第一轴承16压入定齿圈122内,工装可以通过连接板1122上的通孔1126将力作用于第一轴承16,从而将第一轴承16压入定齿圈122内,方便第一轴承16的安装。

[0032]

本技术的太阳轮121通常通过粉末冶金工艺制成,本实施例通过转子轴15连接转子组件112和太阳轮121,相比于相关技术中采用太阳轮和连接板一体粉末冶金加工,相关技术中多台阶结构可能导致压制成型过程中会出现密度低、输送的不良现象,同时粉末冶金过程中淬火油的存在,不利于后续焊接。本技术的转子轴15采用304不锈钢机加工而成,该结构属于回转体结构,加工方便,同时又具有良好的焊接性能,方便转子轴15与连接板1122的焊接连接。此外,太阳轮121结构简单,有利于粉末冶金成型,方便加工。通过连接板1122与第二凸缘部152的配合限位以及第三凸缘部153与第一轴承16之间的配合限位,能够限制转子轴15轴向向上运动,从而与太阳轮121脱开。

[0033]

电动阀100还包括定轴17,定轴17位于行星轮组件123,124,125的中部,定轴17与转子轴15的中心轴线基本重合,设置定轴17,有利于保证太阳轮121、第一行星轮组件123、第二行星轮组件124以及输出齿轮组件125在齿轮传动过程中的同轴度要求。

[0034]

需要说明的是:以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。