1.本发明涉及叶片检测领域,具体为一种叶片表面夹砂率检测方法、系统及装置。

背景技术:

2.汽轮机叶片的工作环境具有高温、高压和热腐蚀的特点,热障涂层可显著提高汽轮机叶片的耐高温和抗氧化性能。喷砂流程是保证热障涂层性能的关键工艺,能够粗化基材合金表面,提高涂层与高温合金基体之间界面结合强度。然而,喷砂过程中不可避免的会有部分砂砾残留在工件基材表面,夹砂率的有效检测是保证叶片高可靠性服役的重要技术保证。

3.现有技术主要是通过工件剖检对基材表面进行金相评估(国家标准gb/t 10561-2005),该方法存在检测效率低、取样检测对工件有损伤的缺点。更重要的是,该方法本质上属于“事后检测”,检测结果难以及时反馈至叶片的质量控制环节,无法及时控制不合格工件的流通,以致于可能含有高夹砂率的叶片进入服役环节,使得叶片在服役过程中可能出现涂层剥落等失效情况。

技术实现要素:

4.解决上述技术问题,本发明的目的在于提供一种叶片表面夹砂率检测方法、系统及装置,能实现在喷砂工序中对叶片表面夹砂率进行在线检测,且在叶片喷砂过程中对检测结果实时反馈,防止含有高夹砂率的叶片流转至下一工序,能显著地提高检测效率,有效控制叶片产品质量。

5.本发明的技术方案如下:一种叶片表面夹砂率检测方法,包括:对喷砂处理后的叶片表面进行成分检测;获取所述叶片表面某一成分的含量;采用预先构建的成分-夹砂率函数模型对所述成分的含量进行解析,得到当前化学元素含量对应的夹砂率。

6.优选地,所述对喷砂处理后的叶片表面进行成分检测包括:采用x射线光子或者其他微观粒子激发的待测物质中的原子,产生荧光;通过对荧光的分析,确定喷砂处理后的叶片表面中各化学元素的组成以及某一成分的含量。

7.优选地,所述预先构建的成分-夹砂率函数模型通过以下方式得到:准备标定组试样,每个标定组试样包含不同夹砂率的试样;分别测量标定组试样中每个试样的各成分对应的含量;选取某一成分作为分析对象,再对其进行能谱分析,获得叶片表面砂砾面积分布的百分含量;得到一个试样表面某一成分的含量和百分含量的对应关系函数;对所有试样的所有数据点进行拟合,得到成分-夹砂率函数模型。

8.优选地,所述不同夹砂率的试样是由不同喷砂工艺参数制得。

9.优选地,所述不同喷砂工艺参数至少包括叶片基材、喷砂的粒径、喷砂压力、喷砂角度以及喷砂距离。

10.优选地,每个数据点对应的成分是通过x射线荧光光谱分析设备测得,每个数据点对应的夹砂率是通过扫描电子显微镜检测的夹砂率。

11.优选地,扫描电子显微镜检测的夹砂率是在背散射模式下通过面分析得到的,每个数据点代表至少10个区域的平均值。

12.优选地,所述获取所述叶片表面某一成分的含量包括:获取所述叶片表面铝元素的含量。

13.一种叶片表面夹砂率检测系统,包括:检测模块,用于检测喷砂处理后的叶片表面的成分;获取模块,用于获取所述叶片表面某一成分的含量;解析模块,用于采用预先构建的成分-夹砂率函数模型对所述成分的含量进行解析,得到当前化学元素含量对应的夹砂率。

14.一种叶片表面夹砂率检测装置,按上述的叶片表面夹砂率检测系统进行配置。

15.本技术提供的一种叶片表面夹砂率检测方法、系统及装置,其中,叶片表面夹砂率检测方法包括对喷砂处理后的叶片表面进行成分检测;获取所述叶片表面某一成分的含量;采用预先构建的成分-夹砂率函数模型对所述成分的含量进行解析,得到当前化学元素含量对应的夹砂率。与现有技术相比,本技术提供的叶片表面夹砂率检测方法,在叶片喷砂过程中,实时对叶片表面的成分进行检测,就可以得到较真实的叶片表面成分的含量,采用数据拟合算法,构建成分(即成分对应的真实百分比含量)-夹砂率的函数模型,这样就可以通过采集到的叶片表面成分的真实百分比含量,直接计算得出夹砂率,能实现在喷砂工序中对叶片表面夹砂率进行在线检测,且在叶片喷砂过程中对检测结果实时反馈,防止含有高夹砂率的叶片流转至下一工序,能显著地提高检测效率,有效控制叶片产品质量。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

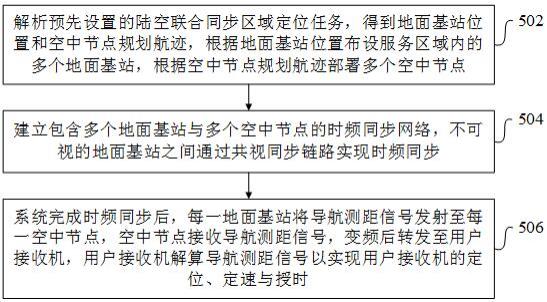

17.图1为本发明实施例提供的叶片表面夹砂率检测方法的流程图;图2为本发明实施例提供的叶片表面夹砂率检测系统的拓扑结构图;图3为本发明实施例提供的叶片表面夹砂率检测方法(以铝为例)的流程示意图;图4为本发明实施例提供的成分-夹砂率函数模型(以铝为例)的标定过程示意图。

18.附图中的标号说明:100、检测模块;200、获取模块;300、解析模块。

实施方式

19.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施

例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

20.在本发明的描述中,需要理解的是,术语“上”、“下”等指示方位或者位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.请如图1所示,本技术提供一种叶片表面夹砂率检测方法包括对喷砂处理后的叶片表面进行成分检测;获取所述叶片表面某一成分的含量;采用预先构建的成分-夹砂率函数模型对所述成分的含量进行解析,得到当前化学元素含量对应的夹砂率。与现有技术相比,本技术提供的叶片表面夹砂率检测方法,在叶片喷砂过程中,实时对叶片表面的成分进行检测,就可以得到较真实的叶片表面成分的含量,采用数据拟合算法,构建成分(即成分对应的真实百分比含量)-夹砂率的函数模型,这样就可以通过采集到的叶片表面成分的真实百分比含量,直接计算得出夹砂率,能实现在喷砂工序中对叶片表面夹砂率进行在线检测,且在叶片喷砂过程中对检测结果实时反馈,防止含有高夹砂率的叶片流转至下一工序,能显著地提高检测效率,有效控制叶片产品质量。

22.具体步骤为:s10、对喷砂处理后的叶片表面进行成分检测;s20、获取所述叶片表面某一成分的含量;s30、采用预先构建的成分-夹砂率函数模型对所述成分的含量进行解析,得到当前化学元素含量对应的夹砂率。

23.其中,对喷砂处理后的叶片表面进行成分检测包括:采用x射线光子或者其他微观粒子激发的待测物质中的原子,产生荧光;通过对荧光的分析,确定喷砂处理后的叶片表面中各化学元素的组成以及某一成分的含量。可以实现对叶片表面的化学元素快速分析,可测量多种元素,且能对多种元素同时分析,而在采用叶片表面夹砂率检测方法对叶片表面夹砂率检测时,只需要选定一种元素,例如铝、锰、铬、硅、铁等任意一种元素。

24.请如图3、图4所示,具体地,预先构建的成分-夹砂率函数模型通过以下方式得到:准备标定组试样,每个标定组试样包含不同夹砂率的试样;分别测量标定组试样中每个试样的各成分对应的含量;选取某一成分作为分析对象,再对其进行能谱分析(sem能谱分析,扫描电子显微镜能谱分析),获得叶片表面砂砾面积分布的百分含量;得到一个试样表面某一成分的含量和百分含量的对应关系函数;对所有试样的所有数据点进行拟合,得到成分-夹砂率函数模型。

25.其中,不同夹砂率的试样是由不同喷砂工艺参数制得,不同喷砂工艺参数至少包括叶片基材、喷砂的粒径、喷砂压力、喷砂角度以及喷砂距离。

26.实施例1,请如图3、图4所示,叶片在喷砂处理过中采用粒径为24#的砂砾,叶片基材为cb2耐热不锈钢,在喷砂压力为0.5mpa,喷砂角度为15

°

,喷砂距离为200mm的工艺参数下对叶片工件进行喷砂处理。喷砂处理后采用x射线荧光光谱分析装置对喷砂处理后叶片表面进行成分检测,获取表面的铝含量为0.2%(质量百分数)。根据测得的铝含量对照标定好的成分-夹砂率函数模型,分析得到工件表面的夹砂率为20%。

27.实施例2,请如图3、图4所示,叶片在喷砂处理过中采用粒径为24#的砂砾,叶片基

材为mar247镍基高温合金,在喷砂压力为0.6mpa,喷砂角度为90

°

,喷砂距离为150mm的工艺参数下对叶片工件进行喷砂处理。喷砂处理后采用x射线荧光光谱分析装置对喷砂处理后叶片表面进行成分检测,获取表面的铝含量为1.2%(质量百分数)。根据测得的铝含量对照标定好的成分-夹砂率函数模型分析得到工件表面的夹砂率为30%。

28.实施例3,请如图3、图4所示,叶片在喷砂处理过中采用粒径为24#的砂砾,叶片基材为in738镍基高温合金,在喷砂压力为0.3mpa,喷砂角度为45

°

,喷砂距离为200mm的工艺参数下对叶片工件进行喷砂处理。喷砂处理后采用x射线荧光光谱分析装置对喷砂处理后叶片表面进行成分检测,获取表面的铝含量为0.9%(质量百分数)。根据测得的铝含量对照标定好的成分-夹砂率函数模型,分析得到工件表面的夹砂率为15%。

29.由此可见,不同的喷砂工艺参数,可生产出不同夹砂率的试样,而作为预先构建的成分-夹砂率函数模型的构建,通过选取不同夹砂率的试样,再来分析每个试样各成分对应的含量,获得叶片表面砂砾面积分布的百分含量,得到一个试样表面某一成分的含量和百分含量的对应关系函数,最后对试样的所有数据点进行拟合,得到成分-夹砂率函数模型。

30.其中,每个数据点对应的成分是通过x射线荧光光谱分析设备(xrf在线检测设备)测得,每个数据点对应的夹砂率是通过扫描电子显微镜检测的夹砂率。

31.扫描电子显微镜检测的夹砂率是在背散射模式下通过面分析得到的,每个数据点代表至少10个区域的平均值。

32.本技术提供的实施例中,叶片成分组成是多种,例如铝、锰、铬、硅、铁等,较佳地,选取铝。

33.请如图2所示,本发明提供一种叶片表面夹砂率检测系统,包括:检测模块,用于检测喷砂处理后的叶片表面的成分;获取模块,用于获取所述叶片表面某一成分的含量;解析模块,用于采用预先构建的成分-夹砂率函数模型对所述成分的含量进行解析,得到当前化学元素含量对应的夹砂率。

34.本发明提供一种叶片表面夹砂率检测装置,按上述的叶片表面夹砂率检测系统进行配置。

35.由于叶片表面夹砂率检测系统、叶片表面夹砂率检测装置均直接或间接采用了叶片表面夹砂率检测方法,其技术效果请参见叶片表面夹砂率检测方法,在此不再赘述。

36.本说明书中各实施例采用递进方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。

37.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。