1.本发明属于花生收获机械技术领域,特别是涉及一种铲链式花生起收机。

背景技术:

2.我国花生主产区分布在河南、山东、安徽、河北、辽宁、湖北、江苏及吉林等多个省份,种植地域广阔,气候条件、土壤类型、耕作模式、种植模式、花生品种与性状等差异十分显著。为了适应不同地域的花生起收作业,花生起收机有多种类型与结构。

3.花生又名“落花生”,属蝶形花科落花生属一年生草本植物,是一种地上开花地下结果的草本植物,也是重要的油料作物。现有的花生种类及其繁多,大约有500多种。花生植株形态可以分为直立型、半蔓生型和蔓生型这三种类型,我国花生植株形态多为直立型。按照花生荚果的大小将不同花生品种分为大果花生和小果花生,比较典型的大果花生有鲁花、海花等品种,较典型的小果花生以小白沙为主。

4.花生具有“地上开花地下结果”的特点,不同于一般地下根块茎类作物,花生荚果如同“镶嵌”在土壤中,地下荚果与地上茎部相连的果柄细小容易拉断,荚果之间、荚果与根系之间充满土壤。相比一般谷物和根茎类作物,收获环节多且技术难度大,需经挖掘、分离、去土、摘果和清选等多个工序。花生挖掘虽基本全部实现机械化作业,但机械技术性能还有待提高,特别是机械挖掘作业损失和损伤问题极为突出,严重制约机械效能的全面发挥。

5.花生挖掘问题主要分为掉果损失和带土,“掉果损失”即荚果掉入土中或落到地面的损失,“带土”即花生荚果或根系和土壤结成土块,挖掘后仍结合在一起。带土块虽未造成直接损失,但在后续的输送和去土过程中荚果容易一起掉落,造成“间接损失”。当土壤“耕性”变差时,土壤和花生根系、荚果、果柄构成一体不易破碎挖,使花生不“掉果”不“带土”的与土壤分离,难度大、机理复杂,是花生机械化收获的一个难题。

6.目前我国花生生产应用的典型花生起收机主要有铲夹组合式、铲链组合式和铲筛组合式三种类型。铲夹组合式花生起收机主要不足之处在于皮带或链式夹持输送装置需要对行工作,花生种植垄距、植株高度、直立型等因素影响其作业质量,主要适用于沙土或沙壤土花生起收。铲链组合式花生起收机由于采用整体式起土平铲,因挖掘面积大且无滑切作用,工作阻力较大;花生植株靠拢禾栅收拢与重力下落铺放,有序性较差,影响其在田间的晾晒效果及后续捡拾等作业。铲筛组合式花生起收机由于采用整体式平铲,作业阻力较大;振动筛的振动较大,振动去土效果与机组负荷存在一定程度的矛盾,影响作业效率;花生植株条铺散乱无序,影响晾晒效果及后续捡拾等作业。

技术实现要素:

7.针对上述存在的技术问题,本发明提供一种铲链式花生起收机,通过设置压秧圆犁刀和八字型挖掘铲组来代替整体式平铲,改变传统平切挖掘方式为压秧圆犁刀切割两侧土壤,八字型挖掘铲可以实现花生起收时对土壤切割时的接触面减少,减少工作阻力及后续碎土分离难度;花生植株通过旋转的挖掘拨送辊,可以有效降低植株带土率并保存一定

的抓取力向输送链输送花生植株;经过输送链与放铺机构的共同作用,花生植株依次落下形成后果前秧的放铺效果,完成花生植株荚果朝上的有序放铺工作。

8.本发明的目的是通过以下技术方案来实现的:

9.本发明一种铲链式花生起收机,包括机架及依次沿机架设置的压秧圆犁刀组、挖掘铲组、挖掘拨送辊、输送链和放铺机构,两组所述犁刀组与两组挖掘铲组依次设置在机架工作前端,挖掘铲尖位于圆犁刀外侧,且两挖掘铲组设置呈八字型,挖掘拨送辊位于输送链前端,且与输送链前端的链轴同轴,安装时,所述挖掘拨送辊上的拨送齿分别位于输送链上相邻两排链杆间,所述输送链倾斜设置,尾端高于地面,放铺机构包括放铺栅ⅰ、放铺辊及尾部放铺栅

[0010]ⅱ,所述放铺栅ⅰ位于输送链末端上方,所述放铺辊设置在输送链末端竖直方向上的下端,放铺辊输送末端设置尾部放铺栅ⅱ,放铺栅ⅰ的末端位于尾部放铺栅ⅱ首端上方。

[0011]

进一步地,所述压秧圆犁刀组包括两个圆犁刀连接臂、两个圆犁刀及一个压秧辊,所述两个圆犁刀连接臂上端分别对称与机架连接,下端分别通过圆犁刀轴承座连接圆犁刀,所述压秧辊两端分别通过连接板与圆犁刀内侧相连。

[0012]

进一步地,所述挖掘铲组包括挖掘铲、碎土板、固定臂、铲托和碎土分离栅,所述固定臂顶端与机架相连,接近地面的一端设置铲托,通过铲托连接挖掘铲,在铲托底部工作后端设置碎土分离栅,在铲托上方的固定臂上设置碎土板,碎土板设置于碎土分离栅外侧。

[0013]

进一步地,所述碎土分离栅倾斜设置,相对于地面的倾斜角α1范围:12

°

~25

°

。

[0014]

进一步地,所述碎土板由多个平行设置的梳齿构成,且运动方向与机具前进方向一致,各梳齿相对于水平面的倾斜角α3范围:10

°

~26

°

。

[0015]

进一步地,所述碎土板高度h2范围:140~180mm,碎土板底端距离挖掘铲铲托顶面的距离h3范围:20~45mm。

[0016]

进一步地,所述碎土分离栅与铲托连接成为一个整体,碎土分离栅的栅条向上倾斜角度α4:15

°

~24

°

,相邻两个栅条之间的间隙l2范围:35~60mm。

[0017]

进一步地,所述八字型的两个挖掘铲组间的夹角α2范围:60

°

~73

°

;挖掘铲尖与压秧圆犁刀底部距离相差h1范围:10~25mm;压秧圆犁刀割幅宽l1:730~760mm。

[0018]

进一步地,所述挖掘拨送辊由挖掘拨送辊辊筒及沿辊筒外周轴向等间距设置的n1组弯齿组成,弯齿组数n1范围:4~7,每个弯齿向输送链转动的方向带有两个折弯,弯齿由根部到端部,第一个折弯角度α5范围为12

°

~20

°

,第二个折弯角度α6范围为12

°

~20

°

,使弯齿弯曲与输送链和挖掘铲上的碎土分离栅相互配合。

[0019]

进一步地,所述放铺栅ⅰ是由沿固定杆均匀设置的多根平行弧形杆构成,相邻弧形杆间隔l3范围:70~90mm,弧形杆弯曲弧度半径r1范围:600~900mm;所述放铺辊由辊筒及沿辊筒外周均匀布置的具有两次折弯的弧形放铺叶片构成,由弧形放铺叶片根部到端部,第一次折弯角度α7为12

°

~25

°

,第二次折弯角度α8为12

°

~25

°

;所述尾部放铺栅ⅱ是由沿固定架均匀设置的多根折弯杆,折弯杆间距l4范围:90~110mm,折弯杆的折弯角度α9范围:25

°

~35

°

。

[0022]

本发明的有益效果为

[0023]

1.本发明采用压秧圆犁刀组、挖掘铲组、挖掘拨送辊、输送链、振动去土轮组及放铺机构配合设置,采用压秧圆犁刀和八字型挖掘铲相结合,改变传统平切挖掘方式为压秧

圆犁刀切割两侧土壤,八字型挖掘铲倾斜切割实现花生起收时对土壤切割时的接触面减少,减少工作阻力及后续碎土分离难度;本发明集行驶、收获为一体,结构小巧紧凑,操控轻便可靠,可以适用于小地块、沙土、粘湿土等其它机械无法作业的地方;可实现振动碎土的花生挖掘和去土工作,花生植株与土壤分离效果高且掉果损失小,同时有利于后续花生捡拾机的捡拾作业;实现花生植株后果压前秧纵向的有序放铺。

[0024]

2.本发明通过碎土板、碎土分离栅及位于输送链前段端的卧式、主动旋转的挖掘拨送辊转动完成三级碎土,分离土壤的花生挖掘工作,机器中多数部件具有碎土和分离双重功能,碎土和分离同时实现。本发明的技术方案取代目前传统铲链式挖掘机切割后土壤夹带花生植株全部进入输送链的工作原理,改变成多级碎土,主动挤压输送,降低挖掘损失,提高土壤分离效果好,工作负荷更小。

[0025]

3.本发明所述碎土板为直线型梳齿结构,采用薄钢板制成,末端具有微弹性,可以左右自由摆动,和机具前进方向平行,所述碎土板相对于水平面倾斜线上设置。碎土板采用直线式设计,在保证对植株的运动方向产生一定的约束引导作用的同时可以将花生植株夹带的碎土从缝隙中分离出去,保证后续输送链上的花生植株有序上升,减少拥堵。

[0026]

4.本发明所述碎土分离栅的栅条设置部分向上折弯,使栅条倾斜于水平面放置,机具工作时,沿八字型挖掘铲的铲面向后上方运动的土垡在碎土分离栅上折弯处不断被分离,起到较好的碎土分离作用,减小因土垡连续造成的植株输送拥堵,使植株顺利通过挖掘拨送辊向输送链运输。

[0027]

5.本发明所述挖掘拨送辊由挖掘拨送辊辊筒及沿辊筒外周轴向等间距设置的弯齿组成,每个弯齿向输送链转动的方向弯曲两次,可以较好的使花生植株脱落,工作时挖掘拨送辊的弯齿向上梳挑,与输送链的转动方向一致,配合挖掘铲分离植株上的土壤,弯齿梳挑可以使植株在输送链上的位置减少改变,为后续放铺效果起到了决定性作用,同时与输送链上的尖齿形成配合作用,进一步提高碎土分离的效果。

[0028]

6.本发明所述输送链呈直上型设置,通过挖掘拨送辊将梳挑起的植株输送到输送链上,输送链上的尖齿梳挑着植株沿着直上型链杆运输,在升运一段高度后分别设置两组抖土轮进一步实现输送中的去土作用。

[0029]

7.本发明所述放铺机构设置在输送链尾端,由放铺栅ⅰ、放铺辊与尾部放铺栅ⅱ组成,放铺辊设置放铺辊叶片,可以有效降低输送链卸秧不净的问题,同时对输送到放铺辊上的植株起到抛放效果;放铺栅ⅰ在上方对输送链输送的植株和输送到放铺辊拨送的植株产生约束作用;尾部放铺栅ⅱ在放铺辊斜下方,对放铺辊抛放的植株起到引导作用,输送链、放铺栅ⅰ、放铺辊与尾部放铺栅ⅱ四者相互配合实现植株依次首尾搭放的纵向放铺工作,放铺效果好,质量高,利于后续晾晒捡拾作业。

附图说明

[0030]

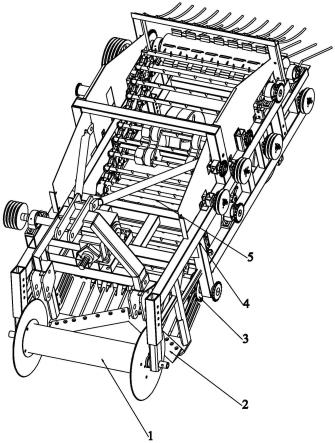

图1为本发明的立体结构示意图。

[0031]

图2为本发明结构示意图。

[0032]

图3为图1中压秧圆犁刀组的结构示意图。

[0033]

图4为压秧圆犁刀组、挖掘铲组、挖掘拨送辊及输送链的结构和安装位置示意图。

[0034]

图5为压秧圆犁刀组、挖掘铲组位置关系示意图。

[0035]

图6为图1中挖掘铲组的结构示意图。

[0036]

图7为图6中挖掘铲与碎土分离栅参数示意图。

[0037]

图8为图6中碎土板的参数示意图。

[0038]

图9为图6中碎土分离栅参数示意图。

[0039]

图10为挖掘铲组、挖掘拨送辊、输送链、放铺机构安装位置及参数示意图。

[0040]

图11为图1中挖掘拨送辊的结构示意图。

[0041]

图12为图11的侧面示意图。

[0042]

图13为图10中放铺栅条的结构示意图。

[0043]

图14为图10的尾部放铺栅的结构示意图。

[0044]

图15为图1中放铺辊的结构示意图。

[0045]

图16为图15的侧面示意图。

[0046]

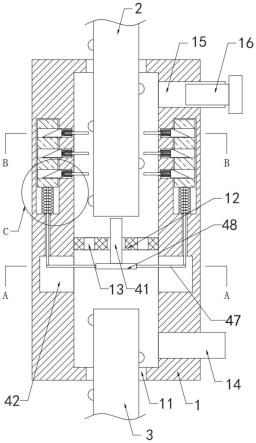

图中:

[0047]

1、压秧圆犁刀组,20圆犁刀连接臂、21、圆犁刀,22、圆犁刀轴承座,23、压秧辊,24、连接板;

[0048]

2、挖掘铲组,25、挖掘铲,26、碎土板,27、碎土分离栅,28、挖掘铲固定臂,29、挖掘铲铲托

[0049]

3、挖掘拨送辊,30、挖掘拨送辊辊筒,31、弯齿;

[0050]

4、机架

[0051]

5、输送链,42、抖土轮,43、输送链齿、44输送链轮;

[0052]

6、放铺机构,45、放铺栅,621、放铺栅固定杆,622放铺栅条,46、放铺辊,522、放铺辊辊筒、523、放铺叶片,47尾部放铺栅,633尾部放铺栅固定架,634尾部放铺栅条;

[0053]

p:碎土板间距挤压力

[0054]

α1:挖掘铲入土角

[0055]

α2:两八字型挖掘铲间夹角

[0056]

α3:碎土板倾斜角度

[0057]

α4:碎土分离栅倾斜角度

[0058]

α5:弯齿第一折弯角度

[0059]

α6:弯齿第二折弯角度

[0060]

α7:放铺叶片第一折弯角度

[0061]

α8:放铺叶片第二折弯角度

[0062]

α9:尾部放铺栅栅条弯曲角度

[0063]

h1:铲尖与圆犁刀底深度差

[0064]

h2:碎土板高度

[0065]

h3:碎土板距离挖掘铲铲托距离

[0066]

l1:压秧圆犁刀切割幅宽

[0067]

l2:碎土分离栅条间距

[0068]

l3:放铺栅条间距

[0069]

l4:尾部放铺栅条间距

[0070]

r1:放铺栅条半径

[0071]

ν1:挖掘拨送辊挖掘线速度

[0072]

ν2:挖掘铲挖掘线速度

[0073]

d1:挖掘拨送辊直径

[0074]

d2:放铺辊直径

具体实施方式

[0075]

下面结合附图和实施例对本发明进行详细描述。

[0076]

实施例1:如图1所示,本发明一种铲链式花生起收机,包括机架4及沿机架4依次设置的压秧圆犁刀组1、挖掘铲组2、挖掘拨送辊3、输送链5和放铺机构6,两组所述压秧圆犁刀组1与挖掘铲组2依次设置在机架4工作前端,其中圆犁刀21位于花生垄外侧沟中,两挖掘铲组呈八字型设置,两铲尖位于圆犁刀21外侧,挖掘拨送辊3位于输送链前端,且与输送链前端的链轴同轴,安装时,所述挖掘拨送辊上的拨送齿分别位于输送链上相邻两排链齿间,所述输送链5倾斜设置,通过碎土分离栅25的花生植株被挖掘拨送辊3梳挑起,尾端高于地面;放铺机构包括放铺栅ⅰ45、放铺辊46及放铺栅ⅱ[0077]

47,所述放铺栅ⅰ45位于输送链5末端上方,所述放铺辊46设置在输送链5末端竖直方向上的偏下方,承接输送链5输出的花生植株,放铺辊46输送端下方设置尾部放铺栅ⅱ47,承接放铺辊46输出的花生植株,放铺栅ⅰ45的末端位于放铺栅ⅱ47首端上方。

[0078]

进一步地,如图2-图3所示,本例所述压秧圆犁刀组1包括两个圆犁刀连接臂20、两个圆犁刀21及一个压秧辊23,所述圆犁刀连接臂20上端分别与机架4对称焊接固定,下端分别通过圆犁刀轴承座22连接圆犁刀21,所述压秧辊23两端分别通过连接板24与圆犁刀21内侧相连,其中连接板24与压秧辊23焊接固定。

[0079]

如图2-图5所示,本例采用圆犁刀21增加对土壤的切割破碎能力,减少挖掘铲25切割阻力。其中圆犁刀21由圆犁刀轴承座22提供旋转支撑,侧向与圆犁刀连接臂20相连,犁刀臂轴承座22、圆犁刀连接臂20间均使用螺栓连接,同时压秧辊23与连接板24焊接固定起到压秧作用。

[0080]

如图4所示,本例所述两个圆犁刀21的切割幅宽l1为745mm,适应花生种植模式,以最小幅宽切开土垡,替代目前平铲大面积切割土壤的作业模式,降低动力消耗,减少土壤破坏。工作时机具向前运动带动圆犁刀21滚动以幅宽l1切开土壤,配合后方挖掘铲25以α1为入土角进行断面切割土垡和花生主根。

[0081]

进一步地,如图6所示,每个所述挖掘铲组2包括挖掘铲25、碎土板26、碎土分离栅27、挖掘铲固定臂28和挖掘铲铲托29,所述挖掘铲固定臂28一端与机架4焊接固定,接近地面的一端设置铲托29,通过铲托29连接挖掘铲25,在铲托29工作后端设置碎土分离栅27,在铲托29上方的固定臂28上设置碎土板,碎土板26设置于碎土分离栅25外侧。其中挖掘铲25与铲托29、挖掘铲25与碎土板26间均由沉头螺栓进行连接,挖掘铲25与碎土分离栅27焊接固定,保证其与土垡接触面平滑,避免阻塞影响土垡移动。

[0082]

进一步地,所述挖掘铲25倾斜设置,其入土角(即:相对于地面的倾斜角)α1范围:12

°

~25

°

,根据挖掘铲铲托29与固定臂28的安装角度实现。入土角越小,功率消耗小,切割深度越小;入土角越大,功率消耗大但切割深度越大,限制入土角的大小既保证有效切割深度,又保证合理的功率消耗。两八字形挖掘铲间的夹角α2范围:60

°

~73

°

,根据挖掘铲铲托

29安装孔中心线角度实现。八字形挖掘铲之间的夹角大小的限定既保证顺利切割又能够使纵向尺寸配合整机结构设计。挖掘铲25的长度根据切割幅宽及挖掘铲之间的夹角进行设计调整;挖掘铲25的挖掘铲尖与压秧圆犁刀底部差h1范围:10~25mm,即圆犁刀入土深度稍大于挖掘铲入土深度,进行土壤的疏松切碎,降低挖掘铲25切割阻力,过小无法达到省力效果,过大会造成圆犁刀切割过深,浪费功率。压秧圆犁刀割幅宽l1:730~760mm。

[0083]

本例中:挖掘铲入土角α1为13

°

,两八字形挖掘铲间的夹角α2为62

°

,铲尖与犁刀底深度差h1为13mm,压秧圆犁刀割幅宽l1为745mm。

[0084]

土垡被切割的同时沿挖掘铲25的铲面开始倾斜向后上方运动,在向上倾斜的碎土分离栅25的倾斜角度α4变化下弯曲折断土垡,土壤在与栅条接触破碎分离的同时,土垡在两侧碎土板26阻挡压力p作用下失效破碎,至此实现两级碎土,一级分离。

[0085]

进一步地,如图6、图9所示,所述碎土板26由多个平行设置的梳齿构成,且与机具前进方向平行,碎土板26采用薄钢板制成,末端具有微弹性,可以左右自由摆动,各梳齿相对于水平面倾斜设置倾斜角α3范围:10

°

~26

°

,碎土板高度h2范围:140~180mm,碎土板底端距离铲托29顶面的距离h3范围:20~45mm。碎土板26倾斜向上方式既保证安装强度,又保证土垡在运动过程中两侧受到阻挡压力进行破碎,同时对植株的运动方向产生一定的约束引导作用,碎土板26高度太高会增加挖掘铲25的挖掘阻力,高度太低起不到碎土板碎土的作用,碎土板26距离挖掘铲铲托29的位置过高与挖掘铲25间的间隙会增大使植株从间隙中掉落,过低会影响碎土分离栅27上倾角度使花生植株不能顺利被挖掘拨送辊3挖掘梳挑,从而造成拥堵。本例中:各梳齿相对于水平面的倾斜角度α3为15

°

,碎土板高度h2为160mm,碎土板底端距离挖掘铲铲托顶面的距离h3为35mm.

[0086]

进一步地,如图7、图8所示,本例所述碎土分离栅27与挖掘铲铲托29部分一体构成,相邻栅条间的距离l2为35~60mm,间距过小,土块无法通过间隙掉落,无法产生碎土作用;间距过大,花生植株可能卡在间隙中或直接通过间隙掉落,造成损失。碎土分离栅的栅条向上倾斜角度α4范围:15

°

~24

°

。本例中:倾斜角度α4为15

°

,栅条间距l2为50mm。

[0087]

剩余土垡及花生植株继续后端移动,挖掘拨送辊3在输送链5前端顺时针旋转,配合底部碎土分离栅27分离土壤并梳挑起花生植株,使植株呈现根果在前,秧茎在后的输送方式,与相向转向的挖掘拨送辊3和输送链4配合梳挑挤压植株,进一步在输送中破碎去除土壤。土垡受挤压破碎、拨送梳挑作用失效后,植株与土壤分离而进入输送链4,从而实现三级碎土和二级分离。当挖掘拨送线速度ν1是挖掘铲挖掘线速度ν2的1.0~1.3倍时植株可以顺利通过挖掘拨送辊3向输送链5输送;由ν=ωr,挖掘拨送辊直径d1:110~150mm。本例中:d1为130mm。

[0088]

进一步地,如图11、图12所示,所述挖掘拨送辊3由挖掘拨送辊辊筒30及沿其辊筒30外周方向上等间距设置n1组弯齿31组成,n1范围:4~7,本例每组沿轴向设有6个弯齿,每个弯齿向输送链转动的方向带有两个折弯,弯齿由根部到端部,第一个折弯角度α5为12

°

~20

°

,第二个折弯角度α6为10

°

~20

°

,使弯齿弯曲与输送链5和挖掘铲25上的碎土分离栅27相互配合。本例中:n1:6,第一个折弯角度α5为15

°

,第二个折弯角度α6为10

°

。

[0089]

进一步地,如图10所示,所述输送链5呈直上机型,所述输送链5中部设有振动去土轮组42。将梳挑起的植株输送过程通过抖土轮组42实现输送过程中的进一步去土工作,设置在输送链5尾部上方的放铺栅45与设置在放铺辊46下方的尾部放铺栅分别对输送链4抛

卸的植株和放铺辊46放铺的植株起到约束引导作用,使花生植株后果压前秧纵向的有序放铺。

[0090]

进一步地,如图2、图13-图16所示,所述放铺机构6设置在输送链5末端,包括放铺栅ⅰ45、放铺辊46以及尾部放铺栅ⅱ47,所述放铺栅ⅰ45由沿固定杆621均匀平行设置的多根弧形放铺栅条622组成,弧形放铺栅条622与固定杆621、固定杆621与机架4间均采用焊接固定,弧形放铺栅条622间距l3范围:70~90mm(本例为80mm),栅条半径r1范围:600~900mm(本例为700mm);所述放铺辊46由放铺辊辊筒522和沿辊筒522外圆周均匀布置的具有两次折弯的弧形放铺叶片523组成,第一折弯角度α7为12

°

~25

°

(本例为20

°

),第二折弯角度α8为12

°

~25

°

(本例为20

°

),放铺辊46直径d2范围:165~200mm(本例为169mm);所述尾部放铺栅ⅱ47是由沿固定架633均匀设置的多根有折弯的尾部放铺栅条634组成,尾部放铺栅条634间间隔l4范围:90~110mm(本例为100mm),尾部放铺栅条634折弯角度α9范围:25

°

~35

°

(本例为30

°

);其中放铺栅条622和尾部放铺栅条634均采用钢筋。

[0091]

本发明的铲链式花生起收机,由滚动的圆犁刀和倾斜挖掘铲替代单一整体平铲,将传统底层平切挖掘变为圆犁刀两侧垂直切土、压秧辊限制植株位置,底部倾斜切割,形成最小矩形断面切割,降低挖掘铲工作阻力,为后续的碎土分离工作提供便利;挖掘后花生根茎、荚果与土壤形成的复合体在通过碎土板的水平方向挤压、挖掘铲后部向上倾斜的碎土分离栅的向上弯曲破碎作用,与后续旋转的挖掘拨送辊作用下完成三级碎土,花生根茎、荚果与土壤的复合体失效,花生植株通过挖掘拨送滚梳挑并由杆链梳挑抓取后向斜上方输送;在输送链输送时,每根杆链均经过中部两组振动去土轮振动,实现对输送链上的花生植株进一步去土,从而实现两步去土工作;经输送链、放铺栅、放铺辊与尾部放铺栅的共同作用,花生植株先后、依次有序地落到地面,形成首尾相连、荚果朝上的放铺效果,实现花生植株后果压前秧纵向有序放铺。

[0092]

实施例2:本例与实施例1不同的是,本例中:挖掘铲入土角α1为15

°

,两八字形挖掘铲间的夹角α2为60

°

,铲尖与犁刀底深度差h1为10mm压秧圆犁刀割幅宽l1为730mm。

[0093]

本例所述碎土板相对于水平面的倾斜角度α3为20

°

本例中:倾斜角度α3为15

°

,碎土板高度h2为140mm,距离挖掘铲铲托放置上方距离h3为20mm。

[0094]

所述碎土分离栅27相邻栅条间的距离l2为40mm,栅条倾斜于水平面的向上角度α4为20

°

。

[0095]

本例所述挖掘拨送辊3的弯齿组数n1为5,第一次弯曲角度α5为12

°

,第二次弯曲角度α6为18

°

,挖掘拨送辊直径d1为150mm。

[0096]

本例所述放铺栅条622间距l3为70mm,半径r2为600mm;所述放铺叶片522第一次折弯角度α7为15

°

,第二次折弯角度α8为15

°

,放铺辊46直径d2为165mm,尾部放铺栅条634间间隔l4为90mm,钢筋折弯角度α9为25

°

。

[0098]

实施例3:本例与实施例1不同的是:本例所述挖掘铲入土角α1为25

°

,两八字形挖掘铲间的夹角为70

°

,铲尖与犁刀底深度差h1为20mm压秧圆犁刀割幅宽l1为760mm。

[0099]

本例所述碎土板相对于水平面的倾斜角度α3为25

°

本例中:倾斜角度α3为15

°

,碎土板高度h2为180mm,距离挖掘铲铲托放置上方距离h3为45mm。

[0100]

所述碎土分离栅27相邻栅条间的距离l2为60mm,栅条倾斜于水平面的向上角度α4为24

°

。

[0101]

本例所述挖掘拨送辊3的弯齿组数n1为7,第一次弯曲角度α5为20

°

,第二次弯曲角度α6为10

°

,挖掘拨送辊直径d1为150mm。

[0102]

本例所述放铺栅条622间距l3为90mm,半径r2为800mm;所述放铺叶片522第一次折弯角度α7为25

°

,第二次折弯角度α8为25

°

,放铺辊46直径d2为219mm,尾部放铺栅条634间间隔l4为110mm,钢筋折弯角度α9为35

°

[0103]

本发明其他结构均为现有结构。

[0104]

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。